一种丸子成型自动装盒生产装置及其使用方法与流程

本发明属于食品加工设备,具体涉及一种丸子成型自动装盒生产装置及其使用方法。

背景技术:

1、我国的美食文化历史悠远,美食品种丰富多样,其中肉丸就是广受人们喜爱的一种食物。肉丸泛指以切碎的肉类为主而做成的球形食品,现代肉丸加入了鸡蛋、淀粉等原料,使得肉丸口感更佳弹滑爽口。为了满足市场需求,现代肉丸的制作大多采用丸子成型机进行,丸子成型后生丸即可进行装盒,并采用真空包装,冷链运输等形式快速送到消费者厨房或餐桌上,形成一套成熟的肉丸生产及包装流程。生肉丸是指没有煮过的肉丸,很多消费者为了匹配个人口味和菜色,往往需要购买生肉丸,随后按照自己的需求进行烹煮或煎炸等。但是目前生肉丸成型后并没有与丸子成型机匹配的装盒装置,如要进行装盒需要人工承接成型后的肉丸,随后再进行装盒,这样的工序效率低下,浪费了大量的人力和时间,并且多道工序影响生肉丸的形状,影响食物卫生,人工承接生肉丸需要手持盛具,将手伸到设备下,带来安全隐患。

技术实现思路

1、本发明的目的在于针对现有技术中缺乏与丸子成型机匹配的生肉丸自动装盒装置及相应方法,导致生肉丸成型后需要人工承接和装盒,带来效率低下,影响肉丸形状及卫生,造成安全隐患等问题,提出一种丸子成型自动装盒生产装置及其使用方法。本发明可以对肉丸制作材料进行加工成型,并以快速有效的形式将成型后的生肉丸进行装盒,提高了工作效率,确保了产品质量,也避免了安全隐患。

2、为了实现上述目的,本发明采用了以下技术方案:

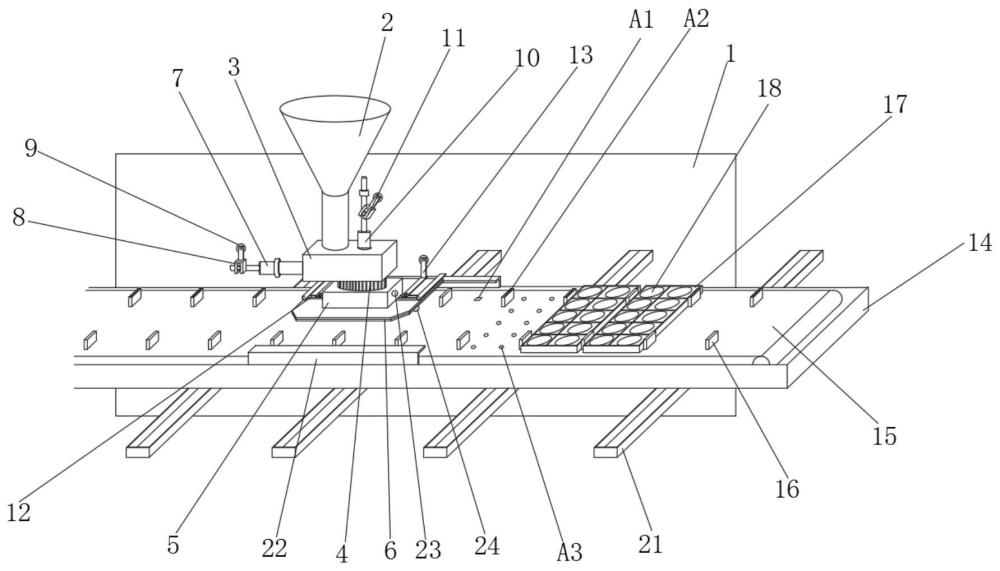

3、一种丸子成型自动装盒生产装置,包括机架、丸子成型装置、丸子装盒装置及控制系统;所述丸子成型装置包括进料斗、充料盒、进料齿轮、模具及底板;所述充料盒内部设有空腔,所述进料斗通过管道连接充料盒;所述充料盒的一侧设有横向充料推杆,顶部设有竖直充料推杆;所述进料齿轮设置在充料盒与模具之间;所述底板设置在模具底部;所述底板包括上底板及下底板;所述上底板与下底板之间设有开合刀具;所述充料盒、进料齿轮、模具及底板内部依次连通;所述底板的底部设有出丸口;所述丸子装盒装置包括输送架、输送带及托盘;所述输送带设置在输送架上;所述输送带上分布设有卡位凸块;每四组所述卡位凸块之间形成托盘放置部;所述托盘放置部与托盘匹配;所述托盘内分布设有丸子承装格;所述输送架的下部设有移动轨道;所述输送架的底部设有电动移动轮;所述电动移动轮匹配套入移动轨道内;每组所述托盘放置部均按顺序进行编号;排在第一位置的所述托盘放置部上仅设有起始标点;其余的每组所述托盘放置部对应的卡位凸块中,位于最前端的一组所述卡位凸块上设有放置部标记点;除了排在第一位置的所述托盘放置部外,其余的所述托盘放置部上均分布设有投放标记点;每组所述投放标记点均与一组丸子承装格对应;所述底板的底部设有用于感应起始标点、放置部标记点及投放标记点的色彩光电感应器;所述起始标点、放置部标记点及投放标记点的色彩和形状均不同;所述机架、丸子成型装置及丸子装盒装置上的用电部件均连接控制系统。

4、所述机架用于支撑整个装置;所述进料斗用于放入丸子原料;所述充料盒用于暂存丸子原料;所述横向充料推杆及竖直充料推杆用于将丸子原料推入模具,使得模具内的原料更加充实,减少空腔,也促使原料更好的挤出成型;丸子原料穿过出丸口成型后所述开合刀具用于切断成型后的丸子与原料的连接,使得丸子掉落;所述输送架用于支撑和安装输送带;所述输送带连有伺服电机;所述卡位凸块之间形成托盘放置部,用于限制托盘;所述托盘上的丸子承装格用于承装丸子;所述电动移动轮可以带动输送架沿着移动轨道移动;所述电动移动轮内设有轮毂电机,所述轮毂电机为伺服电机,可以由控制系统准确控制启停;所述色彩光电感应器用于感应检测起始标点及投放标记点;所述起始标点作为初始充料的感应标记;所述放置部标记点作为托盘放置部的感应标记;所述投放标记点作为承装格的感应标记,如检测到投放标记点则说明没有托盘,不作丸子剪切投放;所述感应起始标点、放置部标记点及投放标记点色彩均不同,能够使所述色彩光电感应器感应;本装置可通过连接工业用电线路供电;所述控制系统可以为plc控制系统。

5、作为进一步的技术改进,所述横向充料推杆及竖直充料推杆上均分别设有一组控制凸块;所述横向充料推杆及竖直充料推杆的控制凸块上分别对应设有控制叉ⅰ及控制叉ⅱ;所述控制叉ⅰ及控制叉ⅱ均分别连有一组摆动控制电机。所述摆动控制电机通过控制叉ⅰ及控制叉ⅱ拨动凸块,从而控制所述横向充料推杆及竖直充料推杆动作。

6、作为进一步的技术改进,所述上底板与下底板之间设有刀具通道;两组所述开合刀具头部相对并设置在刀具通道内;所述上底板上设有刀具避让槽;所述开合刀具设有从刀具避让槽伸出的刀具凸块;所述刀具凸块上设有刀具控制叉;所述刀具控制叉连有刀具控制电机。所述刀具通道用于放置刀具并供刀具开合移动;所述刀具避让槽用于避让刀具凸块;所述刀具控制电机通过刀具控制叉控制开合刀具头的开合动作。

7、作为进一步的技术改进,两组所述开合刀具均设有匹配出丸口的圆弧状刀头;两组所述开合刀具的运动轨迹平行;所述刀具通道两侧还设有走刀槽;所述开合刀具套入走刀槽内。所述开合刀具不动作时,两组所述开合刀具的圆弧状刀头组合成匹配出丸口的形状;所述开合刀具动作时,两组所述开合刀具相对运动,将丸子与原料连接的部位切断,丸子掉落。

8、作为进一步的技术改进,所述输送架的侧边设有托盘限位块。所述托盘限位块为倒置的“l”型,所述托盘限位块延伸至输送带边沿上部,起到将经过的所述托盘下压平整的作用。

9、作为进一步的技术改进,所述丸子装盒装置还设有报警装置。所述报警装置连接控制系统,所述报警装置设有扬声器及报警灯。

10、以上所述的一种丸子成型自动装盒生产装置的使用方法:

11、初始充料:初始时丸子成型装置各部件内部并没有丸子原料;丸子原料打成泥状倒入进料斗;将托盘放在输送带的托盘放置部上,排在第一位置的托盘放置部不放置托盘;输送带运行,色彩光电感应器识别到起始标点,则说明将要进行丸子成型和装盒,横向充料推杆与竖直充料推杆先后连续至少两次动作,使得原本内部空缺的充料盒、进料齿轮及模具迅速充满丸子原料;此时丸子不从出丸口挤出,开合刀具也不动作;

12、丸子成型:输送带继续向前运行一端距离s1,随后色彩光电感应器识别到放置部标记点,说明即将进行装盒;此时竖直充料推杆动作,将原料从出丸口挤出形成丸子;此时开合刀具不动作,成型的丸子不掉落;

13、自动装丸:输送带继续向前运行一定距离s2,此时由于托盘的遮挡,色彩光电感应器识别不到投放标记点,则说明托盘放置部上放有托盘;随后开合刀具动作,将成型的丸子与原料之间切割,丸子掉落到出丸口下方托盘的丸子承装格内;接着输送架沿移动轨道移动一段距离s3,使得同一托盘上同列相邻的丸子承装格移动至出丸口下方并继续进行装丸;当同列丸子承装格装满后,输送带继续带动托盘移动,使得同一托盘上的其他列丸子承装格或是相邻托盘上的丸子承装格移动至出丸口下方;依次类推持续进行自动装丸;

14、设备报警:当色彩光电感应器识别到放置部标记点,输送带运行继续运行一定距离s2,此时色彩光电感应器识别到投放标记点,则说明托盘放置部没有托盘,开合刀具不动作,丸子不被切割,输送带暂停,报警装置发出报警。

15、所述感应起始标点与放置部标记点之间的距离为s1;放置部标记点与投放标记点之间的距离为s2;同一组所述托盘上相邻两组丸子承装格之间的距离为s3;投放标记点与下一放置部标记点之间的距离为s4;s1>s2=s3=s4。

16、初始充料的时间为t1;丸子成型的时间为t2;输送带运行距离s1的时间隔为t3;输送带运行距离s2的时间隔为t4;输送带运行距离s3的时间隔为t5;输送带运行距离s2后,再使托盘运行到出丸口下方的时间为t6;t1<t3,t2<t4+t6,t2<t5。如此设计能够充分利用输送带运行的时间,在所述托盘运动过程中做好丸子成型的准备步骤,当托盘移动到出丸口下方时可以立即启动开合刀具,使得丸子落入托盘中,提高了设备工作效率。

17、当色彩光电感应器检测到一组放置部标记点后,输送带继续向前运行一定距离s2,电感应器检测不到投放标记点,则连续进行若干次丸子成型及开合刀具动作,持续的次数与托盘上的丸子承装格个数相同。即感应到一组托盘后则连续进行丸子成型及开合刀具对丸子连接部位的切割,连续次数为该托盘上的丸子承装格个数。

18、本发明技术方案具有以下有益效果:

19、1.本发明通过丸子成型装置对丸子原料进行成型,通过丸子装盒装置实现成型丸子的自动装盒,无需人工装盒,大大提高了工作效率,还能够减少人工装盒过程中对丸子形状及卫生的影响,并且消除了人工装盒带来的安全隐患。

20、2.本发明通过起始标点、放置部标记点、投放标记点,可以监控输送带上托盘放置及运行情况,并根据托盘放置和运行的情况控制丸子装盒装置动作,使得丸子成型装置与丸子装盒装置匹配,装置运行顺畅。

21、3.本发明通过检测各个标记点判断托盘位置,通过计算运行时间,利用输送带带动托盘移动的时间进行丸子成型,充分利用了时间,提高了工作效率。

22、4.本发明通过各标记点的组合检测,可以判断输送带上是否有托盘,从而控制原料进行成型对丸子的成型和投放,避免错误投放的情况出现。

- 还没有人留言评论。精彩留言会获得点赞!