一种豆豉的加工装置及方法与流程

本发明涉及豆豉加工,具体为一种豆豉的加工装置及方法。

背景技术:

1、豆豉是中国传统特色发酵豆制品调味料,豆豉以黑豆或黄豆为主要原料,利用毛霉、曲霉或者细菌蛋白酶的作用,分解大豆蛋白质,达到一定程度时,用加盐、加酒、干燥等方法,抑制酶的活力,延缓发酵过程而制成。豆豉的种类较多,按加工原料分为黑豆豉和黄豆豉,按口味可分为咸豆豉、淡豆豉、干豆豉和水豆豉。

2、豆豉在加工前需要将原料大豆进行清洗,现有对大豆进行清洗主要采用人工清洗方式,在对大豆进行清洗的过程中需要人工将大豆上的植物纤维捞出,非常的繁琐,耗时耗力;

3、并且在对大豆清洗完毕后,需要待其自然干燥后再进行自然发酵,但是自然干燥过程比较漫长,并且大豆堆积在一起,大豆内部干燥不匀均,严重影响大豆的发酵效率以及口感;

4、其次在往大豆中添加盐、白酒时需要对大豆进行搅拌,现有的搅拌装置搅拌效率较低,从而影响豆豉的生产制作效率。

5、为此,提出一种豆豉的加工装置及方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种豆豉的加工装置及方法,解决了上述背景技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

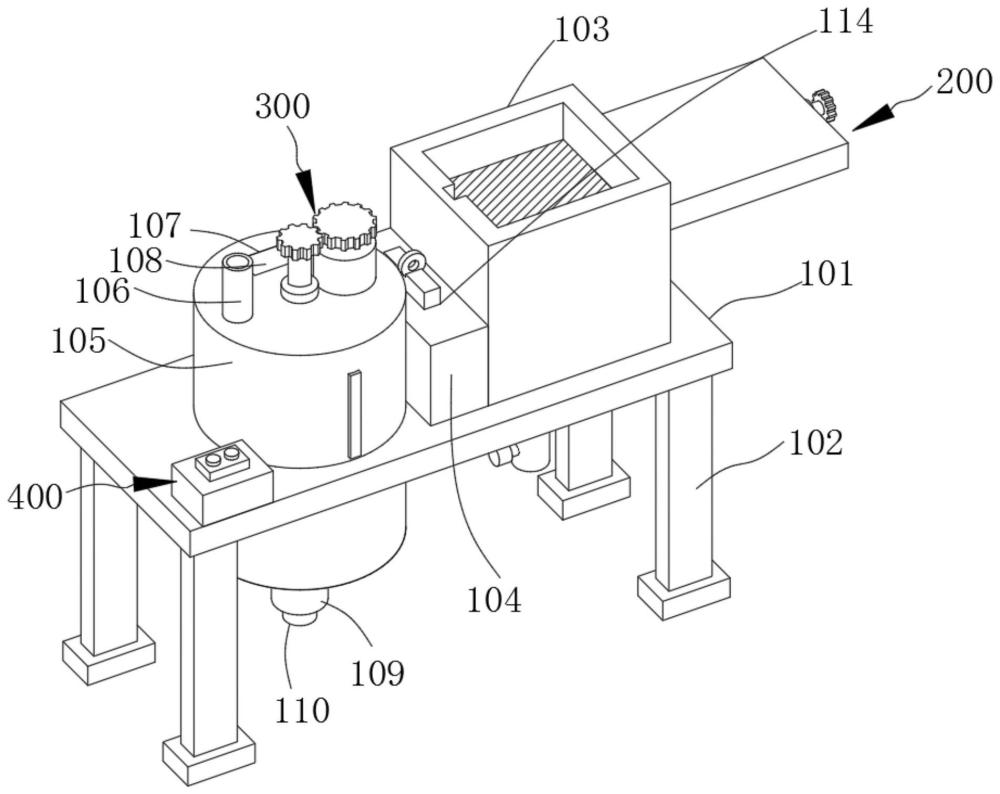

3、一种豆豉的加工装置及方法,包括加工平台,所述加工平台底部设置有支脚;

4、所述加工平台表面设置有贯穿加工平台的清洗釜、以及反应釜;

5、所述清洗釜底部安装有出水管,所述出水管外壁上安装有电磁阀;

6、所述清洗釜底部呈凌锥状;

7、所述清洗釜内部设置有杂物分离机构;

8、所述反应釜顶部安装有进料管,所述反应釜底部安装有出料管,所述出料管底部安装有密封塞;

9、所述反应釜底部呈圆锥状;

10、所述反应釜表面开设有空气进口,所述空气进口内安装有灰尘过滤网;

11、所述反应釜表面设置有搅拌机构;

12、所述反应釜外壁上固定连接有连接块,所述连接块远离反应釜的一端与清洗釜的左侧外壁固定连接;

13、所述清洗釜的左侧内壁上开设有倾斜槽,所述倾斜槽依次贯穿清洗釜、连接块、并与反应釜内部相贯通;

14、所述连接块表面开设有卡槽,所述卡槽与倾斜槽相贯通;

15、所述卡槽内卡接固定有将倾斜槽所遮挡的挡板,所述挡板表面固定连接有拉环;

16、所述反应釜外壁内部设置有加热机构。

17、作为本发明的进一步方案,所述杂物分离机构包括第一分离板,所述第一分离板安装在清洗釜的左、右两侧内壁上;

18、所述第一分离板表面为斜面状,所述第一分离板表面倾斜的一端靠近倾斜槽;

19、所述第一分离板表面与倾斜槽处于同一水平面。

20、作为本发明的进一步方案,所述清洗釜左侧内壁上开设有限位槽,所述清洗釜右侧外壁上安装有收纳板;

21、所述收纳板内部设置有贯穿清洗釜右侧内壁的收纳腔;

22、所述收纳板远离清洗釜的一端螺纹连接有贯穿收纳板并延伸至收纳腔内的固定杆;

23、所述固定杆一端固定连接有转轴;

24、所述固定杆另一端转动连接有位于收纳腔内部的推动块;

25、所述固定杆外壁上螺接有第一密封环;

26、所述第一密封环靠近清洗釜的一端固定连接在清洗釜的右侧外壁上。

27、作为本发明的进一步方案,所述清洗釜内部设置有第二分离板,所述第二分离板左侧外壁上安装有限位块;

28、所述限位块在限位槽内并沿限位槽长度方向滑动;

29、所述第二分离板右侧外壁与推动块抵接。

30、作为本发明的进一步方案,所述第二分离板采用浮性材质制成。

31、作为本发明的进一步方案,所述搅拌机构包括电机,所述电机安装在反应釜表面;

32、所述电机的输出端水平朝上并固定连接有第一齿轮,所述第一齿轮啮合有第二齿轮;

33、所述第二齿轮底部固定连接有活动贯穿反应釜表面并延伸至反应釜内部的驱动杆;

34、所述驱动杆外壁上安装有搅拌绞龙;

35、所述驱动杆外壁上活动连接有第二密封环;

36、所述第二密封环靠近反应釜的一端与反应釜表面转动连接。

37、作为本发明的进一步方案,所述驱动杆外壁上安装有输送绞龙,所述输送绞龙位于出料管内;

38、所述第一齿轮的直径大于第二齿轮的直径。

39、作为本发明的进一步方案,所述驱动杆外壁上固定连接有连接杆,所述连接杆远离驱动杆的一端固定连接有与反应釜内壁相抵接的刮条。

40、作为本发明的进一步方案,所述加热机构包括安装腔,所述安装腔开设在反应釜的外壁内部;

41、所述安装腔内安装有电热丝;

42、所述平台表面安装有电源,所述电源表面安装有控制器,所述控制器表面安装有增温按钮、降温按钮;

43、所述控制器、增温按钮、降温按钮、电源、电热丝均为电性连接;

44、所述反应釜外壁上安装有温度计。

45、一种豆豉的加工方法,所述豆豉的加工方法具体步骤如下:

46、s1:首先需要对大豆进行清洗,在对大豆进行清洗之前,使用者需要转动转轴,转轴带动固定杆、推动块在收纳板的收纳腔内进行移动,并且此时固定杆位于收纳腔外的长度会增加,随后使用者手动将第二分离板推动至收纳板的收纳腔内,完成第二分离板的收纳;

47、使用者检查电磁阀是否为关闭状态,当电磁阀为关闭状态后,则正常;

48、使用者检查密封塞是否位于出料管内并将出料管密封,当密封塞位于出料管内并将出料管所密封,则正常;

49、使用者再通过拉环将挡板卡接固定至卡槽内;

50、此时使用者再将大豆和水一并倒入清洗釜内,此时大豆会掉落在第一分离板上,并且大豆上的泥沙会通过第一分离板并沉积在清洗釜底部,而大豆上的杂物或植物纤维会漂浮在水面上,待大豆上的泥沙完全沉积在清洗釜底部、大豆上的杂物或植物纤维完全漂浮在水面上时,使用者再转动转轴,转轴带动固定杆、以及推动板在收纳板的收纳腔内进行移动,此时固定杆位于收纳腔外的长度会缩减,与此同时在推动块的推动下会将第二分离板从收纳板的收纳腔推出,在浮力作用下此时第二分离板会进行上浮,在第二分离板完全浮出水面时,此时大豆上的杂物或植物纤维会位于第二分离板表面,至此完成对大豆的泥沙和杂物或植物纤维的分离工作;

51、s2:当完成s1步骤后,使用者可以直接将第二分离板从清洗釜内取出,此时使用者再开启电磁阀,此时清洗釜内底部的泥沙和水会一起通过出水管排出;

52、待清洗釜内底部的泥沙和水完全排出后,使用者再通过拉环将挡板从连接块内的卡槽内取出,此时在重力作用下大豆会从第一分离板表面通过倾斜槽滚动至反应釜内;

53、待第一分离板上的大豆完全滚动至反应釜内后,使用者再通过拉环将挡板卡接固定在连接块的卡槽内,完成对倾斜槽的密封;

54、s3:当s2步骤完成后,使用者再开启电热丝和电机,在电热丝的作用下反应釜外壁会被加热,并且电机驱动第一齿轮进行转动,第一齿轮再带动第二齿轮进行转动,而第二齿轮会通过驱动杆带动搅拌绞龙进行转动,在搅拌绞龙转动时会对反应釜内的大豆进行搅拌翻边,配合电热丝对大豆进行干燥处理;

55、s4:当s3步骤完成后,待大豆干燥后,使用者再关闭电机,此时需要静等大豆进行发酵,利用毛霉、曲霉或者细菌蛋白酶的作用,分解大豆中的蛋白质,在此过程中,使用者需要通过增温按钮、降温按钮配合控制器以及温度计将反应釜内的温度控制在25-30℃之间,从而达到大豆发酵的最佳温度;

56、s5:当s4步骤完成后,待大豆发酵到一定程度后,使用者可将盐和白酒通过进料管倒至反应釜内,此时使用者再启动电机,电机驱动第一齿轮进行转动,第一齿轮再带动第二齿轮进行转动,而第二齿轮会通过驱动杆带动搅拌绞龙进行转动,在搅拌绞龙转动时会对反应釜内的大豆、盐、白酒进行搅拌均匀,达到抑制酶的活力,延长大豆的发酵时间;

57、s6:当s5步骤完成后,待对反应釜内的大豆、盐、白酒进行搅拌均匀后,使用者再关闭电机,大豆完全发酵后,在电热丝的加热作用下,大豆完全干燥后,使用者再将密封塞从出料管取出,此时发酵后的大豆会通过出料管从反应釜排出,使用者再启动电机,电机驱动第一齿轮进行转动,第一齿轮再带动第二齿轮进行转动,而第二齿轮会通过驱动杆带动输送绞龙进行转动,输送绞龙便于将出料管内壁上残留的大豆排出;

58、并且在驱动杆转动会通过连接杆带动刮条进行转动,刮条在转动时会将反应釜内壁上的大豆刮除,避免浪费;

59、至此对豆豉的加工工作结束。

60、与现有技术相比,本发明的有益效果为:

61、本发明通过将大豆和水一并倒入清洗釜内,此时大豆会掉落在第一分离板上,并且大豆上的泥沙会通过第一分离板并沉积在清洗釜底部,而大豆上的杂物或植物纤维会漂浮在水面上。待大豆上的泥沙完全沉积在清洗釜底部、大豆上的杂物或植物纤维完全漂浮在水面上时,使用者再转动转轴,转轴带动固定杆、以及推动板在收纳板的收纳腔内进行移动,此时固定杆位于收纳腔外的长度会缩减,与此同时在推动块的推动下会将第二分离板从收纳板的收纳腔推出,在浮力作用下此时第二分离板会进行上浮,在第二分离板完全浮出水面时,此时大豆上的杂物或植物纤维会位于第二分离板表面,至此完成对大豆的泥沙和杂物或植物纤维的分离工作。相比较现有的,本发明取代了传统人工清洗方式,在对大豆进行清理时更加的简单方便,省时省力。

62、本发明通过开启电热丝和电机,在电热丝的作用下反应釜外壁会被加热,并且电机驱动第一齿轮进行转动,第一齿轮再带动第二齿轮进行转动,而第二齿轮会通过驱动杆带动搅拌绞龙进行转动,在搅拌绞龙转动时会对反应釜内的大豆进行搅拌翻边,配合电热丝对大豆进行干燥处理。相比较现有的,本发明通过电热丝对大豆进行加热,大豆的干燥效率更高,减少了大豆的干燥时间。并且通过搅拌绞龙对大豆进行翻边,使得大豆内部干燥更加的均匀,提高了大豆的发酵效率以及口感。

63、本发明通过启动电机,电机驱动第一齿轮进行转动,第一齿轮再带动第二齿轮进行转动,而第二齿轮会通过驱动杆带动搅拌绞龙进行转动,在搅拌绞龙转动时会对反应釜内的大豆、盐、白酒进行搅拌混合,由于第一齿轮的直径大于第二齿轮的直径,所以在电机的同等输出功率下,第二齿轮的转速要远大与第一齿轮的转速,所以驱动杆、搅拌绞龙的转速更快,故提高了搅拌绞龙对大豆、盐、白酒的搅拌效率,进而提高了豆豉的生产制作效率。

- 还没有人留言评论。精彩留言会获得点赞!