烟支生产设备的制作方法

1.本公开涉及烟支生产技术领域,尤其涉及一种烟支生产设备。

背景技术:

2.离线烟支是指卷烟机生产的烟支不经过烟支输送系统而发送至包装机的中转烟支。在卷烟企业,卷烟机生产的烟支经过烟支装盘机装盘后,由人工进行烟支满盘装车,送至烟支中转处,这就产生了离线烟支。烟支在经过烟支中转处后,由人工卸满盘至烟支卸盘机输送至同一生产牌号的包装机进行生产。

3.在离线烟支中转的过程中,主要依靠人工识别烟支盘信息,准确率较低,容易出现烟支生产故障。

技术实现要素:

4.本公开的实施例提供了一种烟支生产设备,能够防止离线烟支在中转过程中出现差错。

5.本公开的实施例提供了一种烟支生产设备,包括:

6.烟支盘,设有电子标签,电子标签被配置为存储烟支盘内烟支的关联信息;

7.烟支装盘机,被配置为将烟支装入烟支盘,烟支装盘机上设有第一读写器,第一读写器被配置为向装满盘的烟支盘上的电子标签写入关联信息;

8.烟支卸盘机,被配置为将烟支从烟支盘中卸出,烟支装盘机上设有第二读写器,第二读写器被配置为从待接收的满盘的烟支盘上的电子标签中读取关联信息;和

9.第二控制器,与第二读写器信号连接,被配置为将读取的关联信息与任务信息进行比对,并在比对结果一致时允许待接收的烟支盘进入烟支卸盘机。

10.在一些实施例中,烟支装盘机包括装盘主机和第一输送部件,装盘主机设在第一输送部件沿输送方向的下游,第一读写器设在第一输送部件邻近装盘主机的一端;和/或

11.烟支卸盘机包括卸盘主机和第二输送部件,卸盘主机设在第二输送部件沿输送方向的下游,第二读写器设在第二输送部件邻近卸盘主机的一端。

12.在一些实施例中,第一输送部件邻近装盘主机的一端设有第一读写区域,烟支生产设备还包括第一延时器,被配置为使第一输送部件在烟支盘到达第一读写区域后停止第一预设时间;和/或

13.第二输送部件邻近卸盘主机的一端设有第二读写区域,烟支生产设备还包括第二延时器,被配置为使第二输送部件在烟支盘到达第二读写区域后停止第二预设时间。

14.在一些实施例中,关联信息包括烟支生产牌号信息、生产设备编码、生产日期和时间、生产班别、烟支盘型和满盘的烟支盘序号中的至少一个。

15.在一些实施例中,第二读写器被配置为将允许进入烟支卸盘机的烟支盘上的电子标签的关联信息擦除。

16.在一些实施例中,第二控制器被配置为在比对结果不一致的情况下使烟支卸盘机

停止运行;

17.烟支生产设备还包括:复位器件,被配置为在首次比对结果不一致,且在二次确认后比对结果一致时使烟支卸盘机复位运行。

18.在一些实施例中,第一读写器被配置为在写入关联信息后进行读取;

19.烟支生产设备还包括第一控制器,与第一读写器信号连接,被配置为在读取关联信息后与任务信息对比校验,并在校验结果为写入成功的情况下允许满盘的烟支盘中转至烟支卸盘机。

20.在一些实施例中,烟支生产设备还包括:

21.第一报警器件,被配置为在校验结果为写入失败的情况下发出报警信号,以提示需要重新写入;和/或

22.第二报警器件,被配置为在比对结果不一致时发出报警信号,以提示禁止烟支盘进入烟支卸盘机。

23.在一些实施例中,烟支生产设备还包括人机交互系统,人机交互系统至少包括如下器件中的至少一个:

24.第一显示器件,被配置为接收第一控制器发送的校验结果,并显示校验结果;和/或接收第二控制器发送的比对结果,并显示比对结果;

25.第二显示器件,被配置为通过第一控制器接收第一读写器写入的关联信息,和/或通过第二控制器读取第二读写器读取的关联信息,并将关联信息以编码方式显示;

26.第三显示器件,被配置为显示电子标签读写控制的运行状态;

27.报警器件,被配置为发出电子标签读写异常的报警信息;和

28.任务信息查询器件,被配置为查询任务信息。

29.在一些实施例中,烟支生产设备还包括:

30.人机交互系统,包括任务选择器件,被配置接收外部输入的生成任务模式选择信号,生成任务模式包括自动生成任务模式和人工生成任务模式;和

31.生产管理系统,被配置为在自动生成任务模式下,通过生产局域网下发任务信息至烟支装盘机和烟支卸盘机;

32.其中,人机交互系统还包括任务生成器件,被配置为在人工生成任务模式下,接收外部输入的任务信息,并生成人工生产工单。

33.在一些实施例中,烟支生产设备还包括:

34.计数器,被配置为统计满盘的烟支盘数量;和

35.生产管理系统,被配置为根据满盘的烟支盘数量对不同烟支生产设备中的烟支盘进行调度。

36.本公开一些实施例的烟支生产设备,采用电子标签对烟支盘进行标识,可通过对电子标签的读写来识别烟支盘中烟支的关联信息,可能够大大提高烟支盘信息的识别效率;同时自动地对每个烟支盘2实时的进行信息的读写、识别、比对等,可在烟支生产和使用时进行校验和纠错,放行身份信息正确的烟支盘,阻止身份错误的烟支盘,能够大大提高烟支盘信息的识别的准确率,防止离线烟支在中转过程中发生错牌、混牌,实现高效率的烟支信息管理。

附图说明

37.此处所说明的附图用来提供对本公开的进一步理解,构成本技术的一部分,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。在附图中:

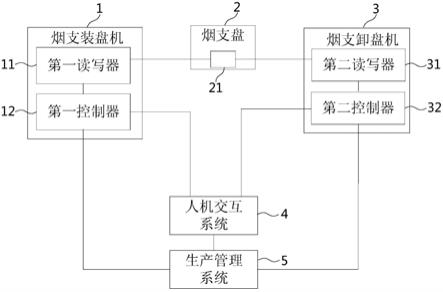

38.图1为本公开烟支生产设备的一些实施例的结构组成示意图;

39.图2为本公开烟支生产设备的一些实施例的工作原理示意图;

40.图3为烟支装盘机的一些实施例的结构示意图;

41.图4为烟支卸盘机的一些实施例的结构示意图;

42.图5为人机交互系统的一些实施例的组成示意图;

43.图6为本公开烟支生产设备的一个具体实施例的工作原理示意图;

44.图7为烟支装盘机与人机交互系统和生产管理系统进行信息传递的示意图。

45.附图标记说明

46.1、烟支装盘机;11、第一读写器;12、第一控制器;13、装盘主机;14、第一输送部件;15、网络接口;a、第一读写区域;2、烟支盘;21、电子标签;3、烟支卸盘机;31、第二读写器;32、第二控制器;33、卸盘主机;34、第二输送部件;b、第二读写区域;4、人机交互系统;41、第一显示器件;42、第二显示器件;43、第三显示器件;44、报警器件;45、任务信息查询器件;46、任务选择器件; 47、复位器件;48、任务生成器件;5、生产管理系统。

具体实施方式

47.以下详细说明本公开。在以下段落中,更为详细地限定了实施例的不同方面。如此限定的各方面可与任何其他的一个方面或多个方面组合,除非明确指出不可组合。尤其是,被认为是优选的或有利的任何特征可与其他一个或多个被认为是优选的或有利的特征组合。

48.本公开中出现的“第一”、“第二”等用语仅是为了方便描述,以区分具有相同名称的不同组成部件,并不表示先后或主次关系。

49.在本公开的描述中,采用了“上”、“下”、“顶”、“底”、“前”、“后”、“内”和“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本公开,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操控,因此不能理解为对本公开保护范围的限制。

50.目前的烟草行业中,烟支生产设备生产的烟支主要通过烟支装卸盘机进行卷烟机和包装机的对接生产。烟支从烟支装盘机装至烟支中转车时,由人工进行装盘车标识,并在记录本记录烟支信息,包括生产牌号、时间、数量等;烟支由烟支中转车运送至烟支卸盘机时,也由人工通过烟支车的标识和记录本的信息进行烟支信息的确认,包括生产牌号、时间、数量等。

51.在装盘操作时操作人员容易疏忽或遗漏验证空盘车的空盘是否全部为空盘;同时在卸盘操作时,操作人员容易疏忽或遗漏验证满盘车的烟支牌号,且有些烟支外观上区别并不明显,烟支装盘和卸盘时烟支信息确认过程容易产生人为错误,可能造成错牌、混牌等现象,从而造成工艺质量事故。

52.而且,在烟支装盘和卸盘操作时,由人工通过纸质记录本进行记录数量时间等信息,烟支中转的信息查询依托纸质记录本耗时费力,容易产生误差、错误和遗漏,不利于烟

支信息的管理和物料追溯,大大降低了烟支的质量管理效率。

53.基于离线烟支中转过程中存在的上述问题,本公开提供了一种烟支生产设备,在一些实施例中,如图1所示,包括:烟支盘2、烟支装盘机1和烟支卸盘机3。

54.其中,烟支盘2中用于容纳烟支,以供离线烟支进行中转。烟支盘2上设有电子标签21,也可称为“射频标签”、“应答器”或“数据载码体”,电子标签21被配置为存储烟支盘2内烟支的关联信息。其中,烟支盘2中用于容纳烟支,以供离线烟支进行中转。烟支盘2 上设有电子标签21,也可称为“射频标签”、“应答器”或“数据载码体”,电子标签21被配置为存储烟支盘2内烟支的关联信息。电子标签21可粘附在烟支盘2上,便于维护和更换,在烟支盘2损坏时可重复利用电子标签21,或者也可固定在烟支盘2上。

55.关联信息包括烟支生产牌号信息、生产设备编码、生产日期和时间、生产班别、烟支盘型和满盘的烟支盘2序号中的至少一个,这些关联信息可通过预定的格式规范和编码规则进行数字化编码,形成字符串。

56.烟支装盘机1被配置为将烟支装入烟支盘2,烟支装盘机1上设有第一读写器11,第一读写器11可通过射频方式从电子标签21中读写信息,第一读写器11被配置为向装满盘的烟支盘2上的电子标签 21写入关联信息。

57.烟支卸盘机3被配置为将烟支从烟支盘2中卸出,烟支装盘机1 上设有第二读写器31,第二读写器31可通过射频方式从电子标签21 中读写信息,第二读写器31被配置为从待接收的满盘的烟支盘2上的电子标签21中读取关联信息。

58.第二控制器32,可设在烟支卸盘机3上,或者也可独立于烟支卸盘机3设置,例如,采用plc、dsp控制器等,第二控制器32与第二读写器31信号连接,被配置为将读取的关联信息与生产计划中的任务信息进行比对,并在比对结果一致时允许待接收的烟支盘2进入烟支卸盘机3。任务信息可包括:烟支生产牌号信息、生产设备编码、生产日期和时间和生产班别中的至少一个。

59.本公开的该实施例采用电子标签21对烟支盘2进行标识,可通过射频识别(全称:radio frequency identification,简称“rfid”) 方式对电子标签21的读写来识别烟支盘2中烟支的关联信息,可代替人工对烟支盘2进行信息识别,相当于采用电子标签21对烟支盘2 增加了身份信息,该身份信息包含烟支物料的所有信息,能够大大提高烟支盘信息的识别效率。

60.同时采用自动化技术,对每个烟支盘2实时的进行信息的读写、识别、比对等,可在烟支生产和使用时进行校验和纠错,放行身份信息正确的烟支盘,阻止身份错误的烟支盘2,能够大大提高烟支盘2 信息的识别的准确率,并且将投入使用的烟支盘信息进行统计,从而有效地防止离线烟支在中转过程中发生错牌、混牌,实现高效率的烟支信息管理。该烟支生产设备在不改变生产工艺流程的情况下,采用电子标签21作为信息承载物,利用自动化技术对烟支盘的电子标签进行信息的跟踪、读写、判别,实现烟支的防差错和产品追溯。

61.如图2所示,为利用本公开的烟支生产设备实现离线烟支中转的原理图,下面按照顺序给出各个流程。

62.步骤10:卷烟机生产烟支;

63.步骤20:空的烟支盘2进入烟支装盘机1;

64.步骤30:烟支装盘机1将烟支装入烟支盘2;

65.步骤40:在烟支装盘机1装满盘后,第一读写器11向满盘的烟支盘2写入关联信息;

66.步骤50:人工将满盘的烟支盘2装车;

67.步骤60:通过人工调度将满盘的烟支盘2流转至烟支卸盘机3;

68.步骤70:第二读写器31从待进入烟支卸盘机3的烟支盘2中读取关联信息;

69.步骤80:将烟支盘2的关联信息与任务信息进行比对,比对结果一致的烟支盘2进入烟支卸盘机3中卸出烟支;

70.步骤90:卸出的烟支进入包装机进行包装。

71.在一些实施例中,如图3所示,烟支装盘机1包括装盘主机13 和第一输送部件14,装盘主机13设在第一输送部件14沿输送方向的下游,第一读写器11设在第一输送部件14邻近装盘主机13的一端,第一输送部件14上靠近第一读写器11的位置设有第一读写区域a,烟支盘2进入第一读写区域a后可通过第一读写器11对电子标签21 进行读写。

72.该实施例能够在烟支盘2刚被装满后就向电子标签21写入关联信息,写入后再将满盘的烟支盘2通过第一输送部件14向外输送,在人工从第一输送部件14远离装盘主机13的一端将满盘的烟支盘2装车时,可保证装车的烟支盘2均写入关联信息。

73.如图4所示,烟支卸盘机3包括卸盘主机33和第二输送部件34,卸盘主机33设在第二输送部件34沿输送方向的下游,第二读写器31 设在第二输送部件34邻近卸盘主机33的一端。第二输送部件34上靠近第二读写器31的位置设有第二读写区域b,烟支盘2进入第二读写区域b可通过第二读写器31从电子标签21读取关联信息。

74.该实施例能够在人工中转烟支盘2至第二输送部件34远离卸盘主机33的一端时,通过第二输送部件34输送至邻近卸盘主机33的位置,在比对结果一致的情况下才允许烟支盘2进入卸盘主机33内。此种结构能够防止第二输送部件34远离卸盘主机33的一端聚集较多的烟支盘2,提高离线烟支的中转效率。

75.在一些实施例中,如图3所示,第一输送部件14邻近装盘主机 13的一端设有第一读写区域a,烟支生产设备还包括第一延时器,被配置为使第一输送部件14在烟支盘2到达第一读写区域a后停止第一预设时间。和/或,如图4所示,第二输送部件34邻近卸盘主机33 的一端设有第二读写区域b,烟支生产设备还包括第二延时器,被配置为使第二输送部件34在烟支盘2到达第二读写区域b后停止第二预设时间。

76.例如,第一读写器11对电子标签21写入烟支关联信息时,通过第一延时器延时500ms,保证烟支盘在平稳运行至第一读写区域a内时进行写入动作,以保证关联信息读写成功。

77.例如,满盘的烟支盘2在到达第二读写区域b后,此处也为卸盘主机33的待提升区,通过第二延时器延时3000ms后再控制卸盘主机 33中的提升装置动作,保证烟支盘2在第二读写区域b有足够的时间进行烟支关联信息的写入和读取,以保证关联信息读写成功。

78.在一些实施例中,第二读写器31被配置为将允许进入烟支卸盘机3的烟支盘2上的电子标签21的关联信息擦除。在读取完烟支盘2 的电子标签21中的关联信息后,可立即进行电子标签21信息擦除动作,保证经过烟支卸盘机3的烟支盘2为空盘,且电子标签21中的信息为空,由此可使烟支盘2在重复利用时还能被写入新的关联信息。

79.在一些实施例中,第二控制器32被配置为在比对结果不一致的情况下使烟支卸盘机3停止运行。如图5所示,烟支生产设备还包括:复位器件47,与第二控制器32信号连接,被

配置为在首次比对结果不一致,且在二次确认后比对结果一致时使烟支卸盘机3复位运行。

80.例如,复位器件47可以是复位按钮、开关等元器件,可设在烟支卸盘机3上或者靠近烟支卸盘机3设置。或者如图5所示,复位器件47也可设在人机交互系统4中,人机交互系统4可以是计算机、触摸屏幕、手机或pad等终端设备,操作者可通过人机交互系统4中的复位器件47使烟支卸盘机3重新恢复运行。通过设置复位器件47,能够灵活地控制烟支卸盘机3的工作状态。

81.该实施例能够在比对结果一致时,使烟支卸盘机3正常运行,同时通过第二读写器31擦除电子标签21的关联信息;当比对结果不一致时,第二控制器32使烟支卸盘机3立即停机,并产生报警指示,由设备操作人员进行二次确认,若二次确认后比对结果一致,则使烟支卸盘机3复位运行,对烟支盘2放行,若二次确认后对比结果仍不一致,则进行错牌处理。该实施例能够在比对结果不一致时进一步确认烟支盘2最终的处理方式,以使信息识别更加准确。

82.在一些实施例中,如图1所示,第一读写器11被配置为在写入关联信息后进行读取;烟支生产设备还包括第一控制器12,与第一读写器11信号连接,被配置为在读取关联信息后与任务信息对比校验,并在校验结果为写入成功的情况下允许满盘的烟支盘2中转至烟支卸盘机3。

83.该实施例在将关联信息写入电子标签21后随即进行读取,不仅能够验证关联信息是否写入成功,而且能验证出写入的关联信息是否与任务信息一致,由此可保证写入电子标签21中的关联信息的准确性。在写入成功后,可将校验信息和烟支的关联信息仪器上传到人机交互系统4,并将烟支盘2放行。当写入失败时,第一控制器12控制烟支装盘机1停机,并进行声光报警,提醒现场操作人员异常信息,进行重新写入。

84.在一些实施例中,烟支生产设备还包括:第一报警器件,被配置为在校验结果为写入失败的情况下发出报警信号,以提示需要重新写入;和/或第二报警器件,被配置为在比对结果不一致时发出报警信号,以提示禁止烟支盘2进入烟支卸盘机3。

85.例如,第一报警器件和第二报警器件可以为声光报警器,可发出声光报警信号以对操作人员进行提示。例如,第一报警器件可设在烟支装盘机1上或其周围区域,第二报警器件可设在烟支卸盘机3上或其周围区域。或者第一报警器件和第二报警器件也可设在人机交互系统4中,以通过图标或者弹出对话框的方式进行提醒。

86.在一些实施例中,如图5所示,烟支生产设备还包括人机交互系统4,人机交互系统4与第一控制器12和第二控制器32信号连接,例如可采用信号线连接或无线连接,用于实现烟支生产信息的实时显示与电子标签21关联信息的管理,人机交互系统4至少包括如下器件中的至少一个:

87.第一显示器件41,与第一控制器12和第二控制器32连接,被配置为接收第一控制器12发送的校验结果,并显示校验结果;和/或接收第二控制器32发送的比对结果,并显示比对结果;其中,校验结果和比对结果均可为数字量信息;

88.第二显示器件42,被配置为通过第一控制器12接收第一读写器 11写入的关联信息,和/或通过第二控制器32读取第二读写器31读取的关联信息,并将关联信息以编码方式显示,通过实时显示当前烟支盘2关联信息的读取结果,方便维护人员查看;

89.第三显示器件43,被配置为显示电子标签21读写控制的运行状态,以实时显示第

一读写器11和第二读写器31的运行状态,包括读写头的状态、通讯模块状态和生产设备i/o检测点状态;

90.报警器件44,被配置为发出电子标签21读写异常的报警信息,以实时显示电子标签读写器的运行状态,及其io监测状态;当产生故障报警或者比对结果不一致时,产生高光报警展示在人机交互系统 4的界面上;和

91.任务信息查询器件45,被配置为查询任务信息,可供操作者实时查看生产管理系统5下发至烟支装盘机1和烟支卸盘机3的与生产计划中任务信息对应的工单。

92.对于第一显示器件41、第二显示器件42、第三显示器件43和任务信息查询器件45,可设计相应的监控窗口,以供操作者实时查看。第一显示器件41、第二显示器件42、第三显示器件43和报警器件44 均可与第一控制器12和第二控制器32信号连接,任务信息查询器件 45与生产管理系统5信号连接。

93.此外,人机交互系统4还可包括使能器件,被配置为允许或禁止烟支防差错识别功能的使用。当不需要使用时,可通过人机交互系统 4界面上设置的使能按钮禁用烟支防差错识别功能。

94.在一些实施例中,如图1和图5所示,烟支生产设备还包括:人机交互系统4,包括任务选择器件46,被配置接收外部输入的生成任务模式选择信号,生成任务模式包括自动生成任务模式和人工生成任务模式。

95.烟支生产设备还包括:生产管理系统5,与人机交互系统4、第一控制器12和第二控制器32信号连接,例如可通过信号线连接或无线连接,被配置为在自动生成任务模式下,通过生产局域网(例如基于tcp/ip协议)下发任务信息至烟支装盘机1和烟支卸盘机3,以通过人机交互系统4的界面功能,产生自动生产工单,作为防差错方法的比对基准。如图7所示,第一读写器11通过网络接口15与第一控制器12连接,第一控制器12通过生产局域网与人机交互系统4和生产管理系统5进行通信。同样地,第二读写器31也通过网络接口15 与第二控制器32连接,第二控制器32通过生产局域网与人机交互系统4和生产管理系统5进行通信。例如,第一读写器11和第二读写器 31通过网络模块加入第一控制器12和第二控制器32的dp网络中。

96.人机交互系统4还包括任务生成器件48,与任务选择器件46信号连接,被配置为在人工生成任务模式下,接收外部输入的任务信息,并生成人工生产工单。通过人机交互系统4的界面功能,由人工操作切换生产设备工单类型为手动时,由操作人员在人机交互系统4工单管理界面逐一通过复选框、切换按键、输入对话框等窗口设置烟支的生产牌号信息、生产设备编码、生产日期和时间、生产班别、烟支满盘序号等,生成人工生产工单,作为防差错的比对基准。

97.该实施例能够通过人工操作可选择地通过生产管理系统5下发生产工单,或通过人工手动设置烟支信息参数生成人工生产工单,使用更加灵活,特别是在生产局域网出现故障时,仍能够满足生产的需求。

98.在一些实施例中,烟支生产设备还包括:计数器,被配置为统计满盘的烟支盘2数量;和生产管理系统5,被配置为根据满盘的烟支盘2数量对不同烟支生产设备中的烟支盘2进行调度。

99.该实施例能够实时获得各烟支生产设备中烟支盘2的使用情况,以在不同烟支生

产设备之间进行烟支盘2的调度和重新分配,例如,将部分烟支生产设备中富余的烟支盘2调度至其它烟支盘2紧缺的烟支生产设备中,以满足烟支生产系统的整体需求。

100.具体地,在上述实施例中,对烟支信息采用了数字化防差错处理,首先,生产管理系统5通过生产局域网以工单形式下发当前生产计划下的任务信息至烟支装盘机1和烟支卸盘机3,或者由人工制定生产任务工单,该生产任务工单包含应生产烟支品牌的所有信息,例如:烟支的生产牌号信息、生产设备编码、生产日期和时间、生产班别和烟支盘型等。接着,将烟支的生产信息,包括烟支的生产牌号信息、生产设备编码、生产日期和时间、生产班别、烟支盘型和满盘的烟支盘2序号等进行数字化编码,并组合转化成规定序列的字符串。最后,通过第一读写器11对当前生产的满盘的烟支盘2写入关联信息,并由设备生产的时间点进行动态生成时间戳,以区别各满盘的身份信息。即烟支装盘机产出的烟支满盘写入电子标签一个字符串,该字符串包含了烟支产品的所有关联信息。

101.对于生产任务工单和电子标签21的关联信息,均以字符串的形式显示在人机交互系统4上,第一控制器12和第二控制器32在对关联信息进行校验或比对时,再将字符串解析为与烟支关联的实际信息进行比对。对于第一读写器11写入成功的烟支盘2则放行,写入失败的则停止设备或人工写入;接着通过第二读写器31读出烟支盘2的关联信息,通过自动化校验算法,对读出的烟支信息与实际生产计划中的任务信息进行比对,比对结果一致则放行,比对不一致则停止设备,由人工再次确认,确认后如果比对结果一致则放行。

102.进一步地,本公开还对烟支的关联信息进行数据化处理。一方面,当第一读写器11向电子标签21写入关联信息时,例如在1500ms内,读写设备会立即读出电子标签21内的关联信息,关联信息为字符串,并由第一控制器12对该字符串信息进行完整性检查,并校验其是否与任务信息一致,当检查结果正常时,烟支盘2放行;否则产生报警信息,并停止烟支装盘机1的第一输送部件14,由操作人员向电子标签 21二次写入关联信息。另一方面,烟支卸盘机读取电子标签21的烟支信息,第二控制器32在例如2000ms内读出信息,进行信息比对,并向电子标签21写入空信息。同时,第二控制器32将读出的烟支关联信息发送至生产管理系统5,产生烟支盘信息流报表,以供烟支的生产信息管理和产品追溯。

103.如图6所示的流程图,本公开烟支生产设备的工作原理如下:卷烟机生产的烟支,空的烟支盘2进入烟支装盘机1,对于满盘的烟支盘2可输送到第一读写区域a,以通过第一读写器11写入烟支的关联信息,以对烟支进行批次生成,在写入关联信息后,第一读写器11 立即进行读取并与任务信息对比校验,如果校验结果为写入成功则将满盘的烟支盘2装车,并由人工调度流转至烟支卸盘机3,使烟支盘2 位于第二读写区域b,由第二读写器31读取烟支盘2的电子标签21 中的关联信息,实现批次读取,接着将读取的信息与任务信息进行比对,如果比对后牌号一致则继续生产,并将空盘回收;如果比对后牌后不一致,则报警,并使烟支卸盘机3停止运行,进行人工复核,如果复核后牌号一致则继续生产。

104.其次,本公开提供了一种基于上述实施例烟支生产设备的离线烟支中转方法,在一些实施例中,包括:

105.步骤101、通过第一读写器11向装满盘的烟支盘2上的电子标签 21写入关联信息;

106.步骤102、通过第二读写器31从待接收的满盘的烟支盘2上的电子标签21中读取关联信息;

107.步骤103、将读取的关联信息与任务信息进行比对,并在比对结果一致时允许待接

收的烟支盘2进入烟支卸盘机3。

108.该实施例能够对每个烟支盘2实时的进行信息的读写、识别、比对等,可在烟支生产和使用时进行校验和纠错,放行身份信息正确的烟支盘,阻止身份错误的烟支盘2,能够大大提高烟支盘2信息的识别的准确率,并且将投入使用的烟支盘信息进行统计,从而有效地防止离线烟支在中转过程中发生错牌、混牌,实现高效率的烟支信息管理。

109.在一些实施例中,本公开的离线烟支中转方法还包括:

110.使烟支装盘机1中的第一输送部件14在烟支盘2到达第一读写区域a后停止第一预设时间;和/或

111.使烟支卸盘机3中的第二输送部件34在烟支盘2到达第二读写区域b后停止第二预设时间。

112.该实施例能够提高信息读写的成功率,从而提高烟支信息识别的准确性。

113.在一些实施例中,在步骤103允许满盘的烟支盘2进入烟支卸盘机3之后,离线烟支中转方法还包括:

114.步骤104、通过第二读写器31将烟支盘2上的电子标签21的关联信息擦除。

115.该实施例可使烟支盘2在重复利用时还能被写入新的关联信息。

116.在一些实施例中,本公开的离线烟支中转方法还包括:

117.步骤105、在比对结果不一致时使烟支卸盘机3停止运行;

118.步骤106、对比对结果进行二次确认,且在二次确认后的比对结果一致时使烟支卸盘机3复位运行。

119.其中,步骤106在105之后执行,该实施例能够在比对结果不一致时进一步确认烟支盘2最终的处理方式,以使信息识别更加准确。

120.在一些实施例中,在步骤101通过第一读写器11向装满盘的烟支盘2上的电子标签21写入关联信息之后,本公开的离线烟支中转控制方法还包括:

121.步骤101a、通过第一读写器11读取写入的关联信息;

122.步骤101b、将读取的关联信息与当前任务信息对比校验,并在校验结果为写入成功的情况下允许满盘的烟支盘2中转至烟支卸盘机 3。

123.其中,步骤101b在101a之后执行。该实施例在将关联信息写入电子标签21后随即进行读取,不仅能够验证关联信息是否写入成功,而且能验证出写入的关联信息是否与任务信息一致,由此可保证写入电子标签21中的关联信息的准确性。在写入成功后,可将校验信息和烟支的关联信息仪器上传到人机交互系统4,并将烟支盘2放行。当写入失败时,第一控制器12控制烟支装盘机1停机,并进行声光报警,提醒现场操作人员异常信息,进行重新写入。

124.在一些实施例中,本公开的离线烟支中转方法还包括:

125.步骤101c、在校验结果为写入失败的情况下发出第一报警信号,以提示需要重新写入;和/或

126.步骤101d、在比对结果不一致时发出第二报警信号,以提示禁止烟支盘2进入烟支卸盘机3。

127.在一些实施例中,本公开的离线烟支中转方法还包括如下步骤中的至少一个:

128.通过人机交互系统4显示校验结果和/或比对结果;

129.接收第一读写器11写入的关联信息,和/或接收第二读写器31 读取的关联信息,并将关联信息以编码方式显示;

130.通过人机交互系统4显示电子标签21读写控制的运行状态;

131.通过人机交互系统4发出电子标签21读写异常的报警信息;和

132.通过人机交互系统4中的任务信息查询器件45查询任务信息。

133.在一些实施例中,本公开的离线烟支中转方法还包括:

134.步骤107、通过人机交互系统4接收外部输入的生成任务模式选择信号,生成任务模式包括自动生成任务模式和人工生成任务模式;

135.步骤108、在自动生成任务模式下,由生产管理系统5通过生产局域网下发任务信息至烟支装盘机1和烟支卸盘机3;

136.步骤109、在人工生成任务模式下,通过人机交互系统4接收外部输入的任务信息,并生成人工生产工单。

137.该实施例能够通过人工操作可选择地通过生产管理系统5下发生产工单,或通过人工手动设置烟支信息参数生成人工生产工单,使用更加灵活,特别是在生产局域网出现故障时,仍能够满足生产的需求。

138.在一些实施例中,本公开的离线烟支中转方法还包括:

139.通过计数器统计满盘的烟支盘2数量;

140.通过生产管理系统5根据满盘的烟支盘2数量对不同烟支生产设备中的烟支盘2进行调度。

141.该实施例能够实时获得各烟支生产设备中烟支盘2的使用情况,以在不同烟支生产设备之间进行烟支盘2的调度和重新分配,以满足烟支生产系统的整体需求。

142.本公开所提供的一种烟支生产设备进行了详细介绍。本文中应用了具体的实施例对本公开的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本公开的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以对本公开进行若干改进和修饰,这些改进和修饰也落入本公开权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1