吸液件、雾化芯、气溶胶生成装置及吸液件制备方法与流程

本发明属于雾化,特别地,涉及一种吸液件、雾化芯、气溶胶生成装置及吸液件制备方法。

背景技术:

1、气溶胶生成装置通常包括雾化器以及与雾化器电性连接的电源装置,雾化器的雾化芯能够在电源装置的电驱动作用下,将气溶胶形成基质雾化形成气溶胶。当前,雾化芯一般包括在通电后发热的发热件和与发热件接触以向发热件传输气溶胶形成基质的吸液棉。

2、当前,由于发热件与吸液棉一般是直接接触,如果吸液棉的耐温性较差,容易导致吸液棉被高温的发热件烧焦而出现大面积糊芯碳化等现象,不仅造成吸液棉上用于传输气溶胶形成基质的孔道堵塞,而且造成吸液棉的表面极性发生改变而影响输液,从而影响吸液棉的导液性能和使用寿命。

技术实现思路

1、基于现有技术中存在的上述问题,本发明实施例的目的之一在于提供一种兼具优良的耐温性和良好的导液性能的吸液件,以解决现有技术中存在的吸液棉容易被高温烧焦而出现大面积糊芯碳化的问题。

2、为实现上述目的,本发明采用的技术方案是:提供一种吸液件,用于雾化芯,包括:

3、第一导液层,用于与所述雾化芯的发热件接触,以使所述发热件可加热并雾化所述第一导液层吸附和/或储存的气溶胶形成基质;以及

4、第二导液层,设置于所述第一导液层上,所述第二导液层吸附的气溶胶形成基质可传输至所述第一导液层;

5、其中,所述第一导液层包括至少一层第一纤维层和耐温性的修饰层,所述第一纤维层隔设于所述发热件与所述第二导液层之间,所述第一纤维层的至少部分表面包覆或复合形成有所述修饰层。

6、可选地,所述修饰层为聚酰亚胺层。

7、可选地,所述第一纤维层为亚麻棉层或无纺布层。

8、可选地,所述第一导液层的克重为75~80.43g/m2。

9、可选地,所述第一导液层的孔隙率为88.1%~89.36%。

10、可选地,所述第一导液层的储液量为23.2~25.5mg/min。

11、可选地,所述第二导液层的导液速率大于所述第一导液层的导液速率。

12、可选地,所述第二导液层包括至少一层第二纤维层。

13、可选地,所述第二纤维层为无纺布。

14、可选地,所述第二导液层的克重为60~63g/m2。

15、基于现有技术中存在的上述问题,本发明实施例的目的之二在于提供一种具有上述任一方案提供的吸液件的雾化芯。

16、为实现上述目的,本发明采用的技术方案是:提供一种雾化芯,包括上述任一方案提供的所述吸液件。

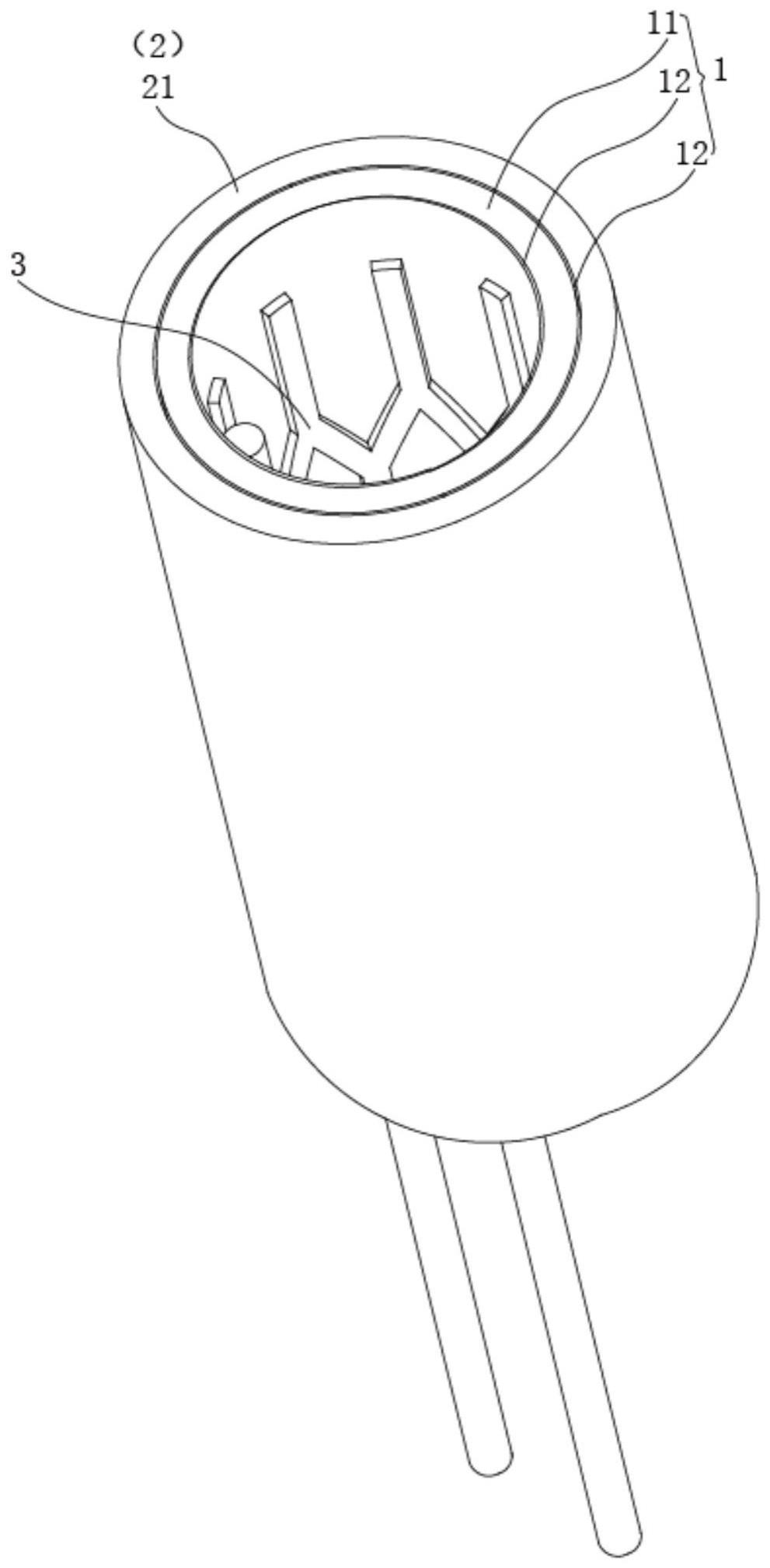

17、基于现有技术中存在的上述问题,本发明实施例的目的之三在于提供一种具有上述任一方案提供的吸液件或雾化芯的气溶胶生成装置。

18、为实现上述目的,本发明采用的技术方案是:提供一种气溶胶生成装置,包括上述任一方案提供的所述吸液件或所述雾化芯。

19、本发明实施例中的上述一个或多个技术方案,与现有技术相比,至少具有如下有益效果之一:

20、本发明实施例中的吸液件、雾化芯及气溶胶生成装置,在发热件与第二导液层之间隔设第一导液层,第一导液层包括至少一层第一纤维层和耐温性的修饰层,仅需将第一纤维层隔设于发热件与第二导液层之间,并且包覆或复合于第一纤维层表面的修饰层,可以作为隔设于发热件与第一纤维层之间的耐热层。由于第一纤维层具有良好的导液性能,加上包覆或复合于第一纤维层表面的修饰层具有优良的耐温性,使得整个吸液件兼具较佳的耐温性及良好的导液性能而不会被烧焦,有效避免棉质吸液件受到高温影响而出现大面积糊芯碳化的现象,能够良好地克服棉质吸液件容易糊芯碳化而造成传输气溶胶形成基质的孔隙结构堵塞,以及造成棉质吸液件表面极性发生改变而影响输液的缺陷,从而显著提升棉质吸液件的导液性能和使用寿命。

21、基于现有技术中存在的上述问题,本发明实施例的目的之四在于提供一种吸液件制备方法。

22、为实现上述目的,本发明采用的技术方案是:提供一种吸液件制备方法,包括如下步骤:

23、步骤s01:在第一纤维层上浸渍paa溶液,以在所述第一纤维层的至少部分表面包覆或复合形成有聚酰胺酸(paa);

24、步骤s02:干燥paa溶液浸渍后的所述第一纤维层,paa溶液浸渍后的所述第一纤维层脱水固化后,制备得到至少部分表面包覆或复合形成有聚酰亚胺层的第一纤维层,所述聚酰亚胺层构成耐温性的修饰层,表面包覆或复合形成有修饰层的所述第一纤维层构成用于与雾化芯的发热件接触的第一导液层;

25、步骤s02:将第二导液层结合于所述第一导液层上,制备得到可向雾化芯的发热件传输气溶胶形成基质的吸液件。

26、可选地,在所述步骤s01中,所述paa溶液的浓度为10~50mg/ml。

27、可选地,在所述步骤s01中,将所述第一纤维层平铺于玻璃板上,采用移液工具将所述paa溶液滴加到所述第一纤维层的表面上,常温常压静置1~5小时,使得paa溶液可由所述第一纤维层的表面逐渐渗透并分散于所述第一纤维层内部的孔隙结构中。

28、可选地,在所述步骤s02中,将所述paa溶液浸渍后的所述第一纤维层置于烘箱中,在50~300℃温度下烘干4~11小时,使得所述paa溶液中的paa成分固化脱水形成聚酰亚胺,固化脱水形成的聚酰亚胺包裹在第一纤维层的表面上并形成所述聚酰亚胺层。

29、本发明实施例中的上述一个或多个技术方案,与现有技术相比,至少具有如下有益效果之一:

30、本发明实施例中的吸液件制备方法,通过在第一纤维层上浸渍paa溶液的方式,使得第一纤维层表面包覆或复合形成有聚酰亚胺。该方法仅需将paa溶液浸渍后的第一纤维层进行脱水固化,paa溶液中的paa成分在脱水固化处理过程中脱水形成聚酰亚胺,从而使得聚酰亚胺包裹或复合在第一纤维层的表面上,便可制备得到至少部分表面包覆或复合形成有聚酰亚胺层的第一纤维层。由于第一纤维层具有良好的导液性能,加上包覆或复合于第一纤维层表面的修饰层具有优良的耐温性,使得整个吸液件兼具较佳的耐温性及良好的导液性能而不会被烧焦,有效避免棉质吸液件受到高温影响而出现大面积糊芯碳化的现象,能够良好地克服棉质吸液件容易糊芯碳化而造成传输气溶胶形成基质的孔隙结构堵塞,以及造成棉质吸液件表面极性发生改变而影响输液的缺陷,从而显著提升棉质吸液件的导液性能和使用寿命。

技术特征:

1.一种吸液件,用于雾化芯,其特征在于,包括:

2.如权利要求1所述的吸液件,其特征在于,所述修饰层为聚酰亚胺层。

3.如权利要求1所述的吸液件,其特征在于,所述第一纤维层为亚麻棉层或无纺布层。

4.如权利要求1所述的吸液件,其特征在于,所述第一导液层的孔隙率为88.1%~89.36%。

5.一种雾化芯,其特征在于,包括如权利要求1至4任一项所述的吸液件。

6.一种气溶胶生成装置,其特征在于,包括如权利要求1至4任一项所述的吸液件或如权利要求5所述的雾化芯。

7.一种吸液件制备方法,其特征在于,包括如下步骤:

8.如权利要求7所述的吸液件制备方法,其特征在于,在所述步骤s01中,所述paa溶液的浓度为10~50mg/ml。

9.如权利要求7所述的吸液件制备方法,其特征在于,在所述步骤s01中,将所述第一纤维层平铺于玻璃板上,采用移液工具将所述paa溶液滴加到所述第一纤维层的表面上,常温常压静置1~5小时,使得paa溶液可由所述第一纤维层的表面逐渐渗透并分散于所述第一纤维层内部的孔隙结构中。

10.如权利要求7所述的吸液件制备方法,其特征在于,在所述步骤s02中,将所述paa溶液浸渍后的所述第一纤维层置于烘箱中,在50~300℃温度下烘干4~11小时,使得所述paa溶液中的paa成分固化脱水形成聚酰亚胺,固化脱水形成的聚酰亚胺包裹在第一纤维层的表面上并形成所述聚酰亚胺层。

技术总结

本发明提供了一种吸液件、雾化芯、气溶胶生成装置及吸液件制备方法,通过在第一纤维层上浸渍PAA溶液的方式,使得第一纤维层表面包覆或复合形成有聚酰亚胺。该方法仅需将PAA溶液浸渍后的第一纤维层进行脱水固化,PAA溶液中的PAA成分在脱水固化处理过程中脱水形成聚酰亚胺,从而使得聚酰亚胺包裹或复合在第一纤维层的表面上,便可制备得到至少部分表面包覆或复合形成有聚酰亚胺层的第一纤维层。由于第一纤维层具有良好的导液性能,加上包覆或复合于第一纤维层表面的修饰层具有优良的耐温性,使得整个吸液件兼具较佳的耐温性及良好的导液性能而不会被烧焦,有效避免棉质吸液件受到高温影响而出现大面积糊芯碳化的现象。

技术研发人员:邱伟华,杨臣,杨志武,杨峥,姜国,许倩文

受保护的技术使用者:卓尔悦国际控股有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!