薄板烘丝设备状态智能判断系统的制作方法

本发明涉及烟草制丝领域,具体涉及一种基于能量衡算的薄板烘丝设备状态智能判断系统。

背景技术:

1、能量衡算在化工、食品等生产行业中发挥着重要作用,过程能量平衡和消耗分析研究可以充分了解生产过程的状态,体现生产过程中系统状态的潜在变化,并且可以为降低能耗提供理论依据。烟草从烟叶到烟丝的生产过程伴随着能量和质量的转移,该过程需要加热和干燥,需要消耗大量的热能。目前的研究主要集中在烟草加湿的质量传递过程,而能量传递过程和效率研究则被忽视。

2、薄板烘丝过程是整个生产系统的重要组成部分。它可以干燥多余的水分以快速成型并改善卷曲度、填充值和弹性等烟丝指标。在整个制丝生产过程中薄板烘丝机是能耗较高的工序,通过能量守衡分析研究构建能量转移和变化图,可帮助实现更智能、更高效的生产烟丝。

3、因此,急需一种能够基于能量衡算分析实现设备状态异常智能判断的系统。

技术实现思路

1、为解决上述问题,本技术提供一种基于能量衡算的薄板烘丝设备状态智能判断系统,应用在烟草制丝的薄板烘丝工序,本系统利用物料能量衡算原理,通过建立能量的动态传质过程模型,设定设备状态的标准,实现薄板烘丝设备状态的自动判定及智能预警。

2、本发明解决其技术问题所采用的技术方案为:

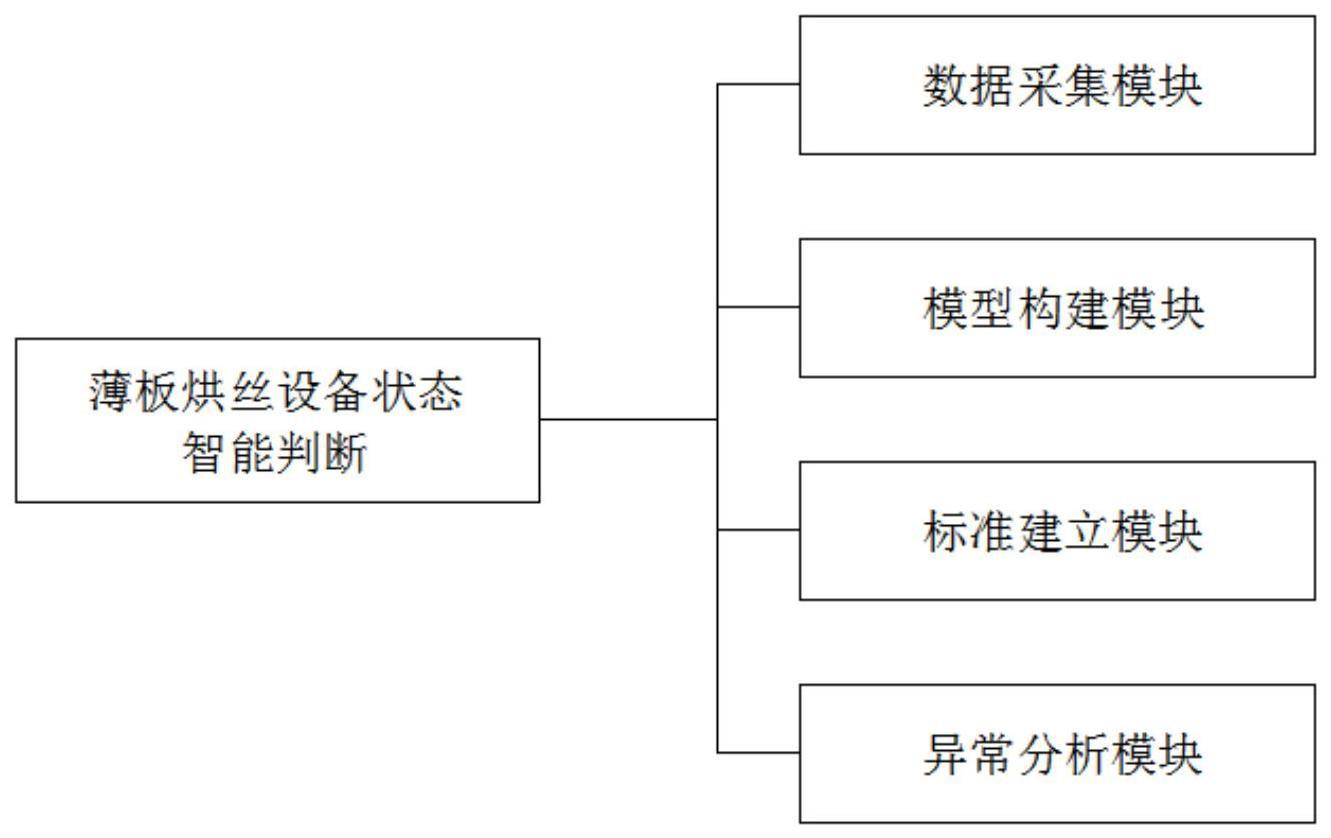

3、基于能量衡算的薄板烘丝设备状态智能判断系统,包括数据采集模块、模型构建模块、标准建立模块和异常分析模块;

4、数据采集模块用于建模参数、模型运算数据等的自动采集;

5、模型构建模块,其用于基于物料能量衡算分阶段建立有ht阶段能量衡算模型、薄板烘丝阶段能量衡算模型;

6、标准建立模块,其用于根据模型对应阶段,确定每一阶段的总能耗范围值;确定每一阶段的能耗标准区间,并确定每一能耗标准区间的能耗范围值;确定每一能耗标准区间的关联指标及其状态标准范围;

7、异常分析模块,其用于基于数据采集模块自动采集的数据和模型构建模块建立的能量衡算模型进行物料能量衡算,将数据处理结果与标准建立模块所确定的每一阶段的总能耗范围值、每一能耗标准区间的能耗范围值进行数据对比:

8、当出现能量衡算数据异常时,判定设备状态异常并预警;

9、基于标准建立模块所确定的每一能耗标准区间的关联指标及其状态标准范围,生成状态异常分析报告,示出数据异常的关联指标,快速分析、定位异常设备因素。

10、本发明目的还在于提供一种基于能量衡算的薄板烘丝设备状态智能判断方法,包括

11、s1,数据采集

12、数据采集范围包括薄板烘丝工序入口水分、入口流量、出口水分、排潮口风速、湿度、蒸汽压力、流量等物理相关参数;及薄板烘丝工序入口温度、出口温度、蒸汽温度、热风温度、排潮口温度等能量相关参数;

13、数据采集的方式:

14、借助制丝车间信息管理系统每30秒实时采集薄板烘丝工序入口温度、入口水分、入口流量、出口温度、出口水分等数据;使用制丝设备管理系统每30秒实时采集ht阶段、薄板烘丝阶段蒸汽温度、流量,薄板热风温度、薄板冷凝水温度等数据;排潮口风速和温度、湿度分别采用多功能测量仪、手持式温湿度检测仪在排潮管道上进行人工测量,测量排潮口风速数据3组,组间测量间隔20分钟,每组10个数据,组内测量间隔30秒,共30个数据;测量排潮口温湿度数据3组,组间测量间隔20分钟,每组10个数据,组内测量间隔30秒,共30个数据;

15、s2,模型建立

16、s2.1,ht阶段能量衡算模型

17、能量守恒等式为:

18、

19、其中:q1为叶丝温度升高吸收热量(包括叶丝水分升温吸热+叶丝干物质吸热):

20、

21、q2为蒸汽扩散进入叶丝液化热交换能量(包括蒸汽无相变显热+蒸汽相变潜热):

22、

23、q3为蒸汽到排潮口过程中蒸汽释放热量:

24、

25、模型参数说明:

26、ws,in--ht入口物料流量,kg/h;

27、hs,in--ht入口物料水分,%;

28、ws,mid--ht出口物料流量,kg/h;

29、ws,mid=ws,in+ah(tg,inht)×vg,inht-ah(tg,outht)×vg,outht×rhht;

30、hs,mid--ht出口物料水分,%;

31、

32、vg,inht--ht主蒸汽体积流量,m3/h;

33、vg,outht--ht排潮气体体积流量,m3/h;

34、pg,inht--ht主蒸汽压力,p;

35、rhht--ht排潮气体相对湿度,%;

36、pg,indht--ht下盖板蒸汽压力,p;

37、vg,indht--ht下盖板蒸汽体积流量,m3/h;

38、ts,in--ht入口温度,k;

39、ts,mid--ht出口温度,k;

40、tg,inht--ht主蒸汽温度,k;

41、tg,outht--ht排潮气体温度,k;

42、ah(t)--气体饱和蒸汽压下的绝对湿度,%;

43、

44、cp,w--水的热焓值,j/kg/k;

45、cp,w=1.459×10-6t4-1.971×10-3t3+1.005×t2-228.7t+23750;

46、δhw--水分蒸发的潜热,j/kg;

47、

48、cp,t--叶丝比热熔,j/kg/k;

49、

50、s2.2,薄板烘丝阶段能量衡算模型

51、能量守恒等式为:

52、

53、其中:q4为热风释放热量:

54、

55、q5为蒸汽通过薄板传入叶丝热量:

56、

57、q6为叶丝自身降温散失热量(包括叶丝水分降温释放热量+叶丝干物质降温释放热量):

58、

59、q7为干燥过程蒸发水分吸收热量(包括水分挥发显热量+水分挥发相变潜热):

60、

61、模型参数说明:

62、tg,inhot--薄板热风温度,k;

63、tg,outhot--薄板排潮气体温度,k;

64、ts,out--薄板出口物料温度,k;

65、vg,inhot--薄板热风体积流量,m3/h;

66、ws,out--薄板出口物料流量,kg/h;

67、ts,pan--薄板温度,k;

68、kh,hot--薄板热量传递系数;

69、kh,dry--物料热量传递系数;

70、des(t)--空气密度,kg/m3;

71、cp,b--空气的热焓值,j/kg/k;

72、cop--薄板传热过程热转换效率系数:

73、

74、q5′为加热薄板温度蒸汽冷凝水散发热量:

75、

76、--蒸汽流损耗热量显热,j/kg;

77、vg,indry--薄板加热蒸汽体积流量,m3/h;

78、tg,indry--薄板加热蒸汽温度,k;

79、tg,outdry--薄板回水温度,k;

80、δh′w--蒸汽流损耗热量潜热,j/kg;

81、s3,建立设备状态标准

82、s3.1,根据模型对应阶段,确定每一阶段的总能耗范围值

83、从生产开始到生产结束确定某一阶段的总能耗范围值,以生产指令时间为依据;

84、ht阶段:总能耗范围值为635~645mj/h;

85、薄板烘丝阶段:总能耗范围值为2900~3600mj/h;

86、s3.2,确定每一阶段的能耗标准区间,并确定每一能耗标准区间的能耗范围值

87、ht阶段的能耗标准区间包括:

88、叶丝升温吸热q1区间:能耗范围值为600~620mj/h;

89、蒸汽进入叶丝放热q2区间:能耗范围值为518~530mj/h;

90、蒸汽至排潮口传热q3区间:能耗范围值为78~92mj/h;

91、薄板烘丝阶段的能耗标准区间包括:

92、热风释放热量q4区间:能耗范围值为520~560mj/h;

93、蒸汽通过薄板传入叶丝热量q5区间:能耗范围值为690~750mj/h;

94、加热薄板蒸汽冷凝水散热q5′区间:能耗范围值为1370~1400mj/h;

95、叶丝自身降温散热q6区间:能耗范围值为180~260mj/h;

96、叶丝干燥蒸发吸热q7区间:能耗范围值为1460~1520mj/h;

97、s3.3,确定每一能耗标准区间的关联指标及其状态标准范围

98、叶丝升温吸热q1区间的关联指标包括:

99、ht入口物料流量、ht入口物料水分、ht入口温度、ht出口温度;

100、蒸汽进入叶丝放热q2区间的关联指标包括:

101、ht入口物料流量、ht入口物料水分、ht出口温度、ht主蒸汽温度、ht出口物料流量、ht出口物料水分;

102、蒸汽至排潮口传热q3区间的关联指标包括:

103、ht主蒸汽体积流量、ht主蒸汽温度、ht排潮风速、ht排潮气体温度、ht主蒸汽压力、ht下盖板蒸汽压力、ht下盖板蒸汽体积流量;

104、热风释放热量q4区间的关联指标包括:

105、热风温度、热风风速、排潮气体温度;

106、蒸汽通过薄板传入叶丝热量q5区间的关联指标包括:

107、ht出口物料流量、ht出口温度、薄板出口物料温度、薄板温度;

108、加热薄板蒸汽冷凝水散热q5′区间的关联指标包括:

109、薄板蒸汽温度、薄板蒸汽体积流量、薄板回水温度;

110、叶丝自身降温散热q6区间的关联指标包括:

111、ht出口物料流量、ht出口物料水分、ht出口温度、薄板出口物料温度;

112、叶丝干燥蒸发吸热q7区间的关联指标包括:

113、ht出口物料流量、薄板出口物料流量、排潮气体温度、ht出口温度;

114、s4,异常分析

115、基于s1自动采集的数据和s2分阶段建立的能量衡算模型进行物料能量衡算,将数据处理结果与s3所确定的每一阶段的总能耗范围值、每一能耗标准区间的能耗范围值进行数据对比;

116、当出现能量衡算数据异常时,判定设备状态异常并预警;

117、基于s3所确定的每一能耗标准区间的关联指标及其状态标准范围,生成状态异常分析报告,示出数据异常的关联指标,快速分析、定位异常设备因素。

118、本发明带来的有益效果有:

119、本技术利用物料衡算原理,建立生产过程中薄板烘丝设备的能量动态传质模型,设定设备状态标准,利用信息化手段采集数据,将模型嵌入生产系统中,生产过程中若出现异常现象,本技术将可以智能判断设备异常状态,并生成异常分析报告,便于操作人员快速分析、定位异常因素。

- 还没有人留言评论。精彩留言会获得点赞!