一种一次性陶瓷雾化芯及其制备方法与流程

本发明涉及电子烟,具体涉及一种一次性陶瓷雾化芯及其制备方法。

背景技术:

1、电子烟又名虚拟香烟、电子雾化器。电子烟作为替代香烟用品,多用于戒烟。电子烟具有与香烟相似的外观和味道,但一般不含香烟中的焦油、悬浮微粒等其他有害成分。电子烟主要由雾化芯和电源组件构成。

2、目前陶瓷雾化芯一般包括陶瓷基体和发热丝,其中发热丝在制备过程中采用传统蚀刻工艺,得到发热丝电阻精度,发热丝卷圆的方式多数是人工卷圆,一步卷圆,圆形度没有多步连续级进冲圆成型卷圆高,且生产效率较低,还存在因圆形度偏差导致生产出来的陶瓷雾化芯埋丝的问题,导致陶瓷雾化芯的一致性无法得到保障,也造成均一性差的问题,由于均一性差容易造成口感差异,未能更好地提升吸食口感;而陶瓷基体在烧结排胶时还需要通过撒粉处理以提升排胶烧结效果,导致生产工艺复杂效率较低,而且撒粉处理还会导致最终烧结得到陶瓷表面粘有隔离粉,表面不够清洁。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种一次性陶瓷雾化芯,该陶瓷雾化芯结构新颖、独特,采用冲压成型的发热组件能更好的保证发热丝的形状和电阻具备一致性,电阻精度更高,设置在管状网格发热丝两端的铆接环可在卷制管状网格发热丝的过程中有效防止管状网格发热丝回弹,保证片状发热网卷圆、圆形度高;将管状网格发热丝嵌设在加热腔可使管状网格发热丝均匀分布在陶瓷基体的内管壁,高热量的管状网格发热丝发热均匀,可使烟油中的各种分子充分被雾化,解决了以往陶瓷雾化芯冷区多、发热不均的问题。

2、本发明的另一目的在于提供一种一次性陶瓷雾化芯的制备方法,该制备方法通过将发热组件的制造和陶瓷雾化芯的制造方法整合到一体自动化生产的工艺上,提高了产品的稳定性和生产效率,更好的保证了陶瓷雾化芯的一致性,可有效解决了以往发热丝生产效率低、因发热丝卷圆过程中圆形度偏差导致生产出来的陶瓷雾化芯埋丝的问题,同时,发热组件采用一体冲压成型的发热组件更好的保证发热丝形状和电阻具备一致性,电阻精度更高。

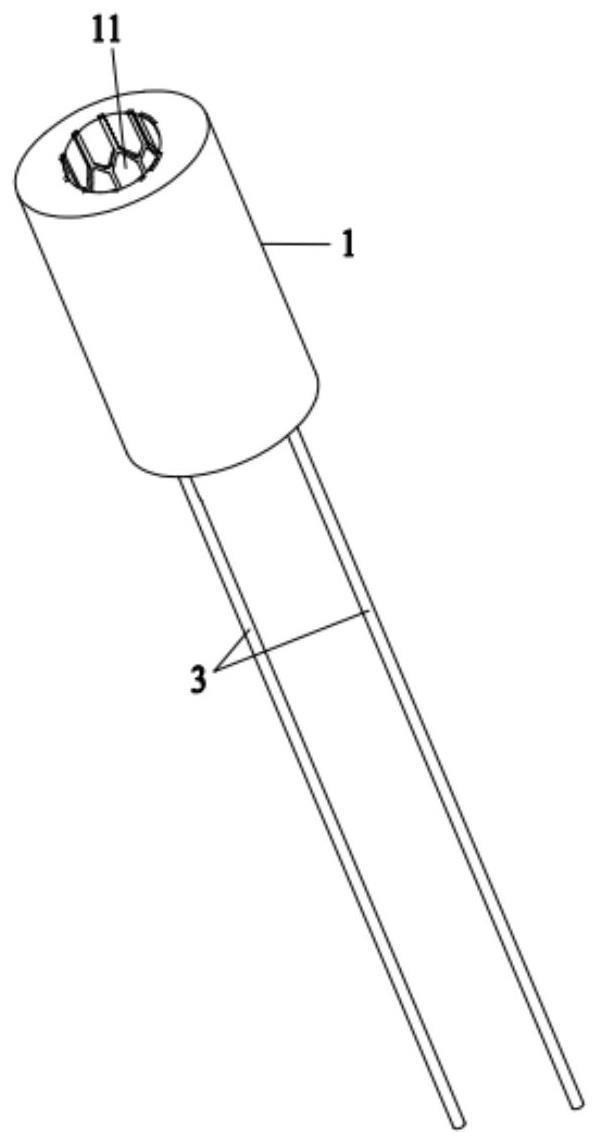

3、本发明的目的通过下述技术方案实现:一种一次性陶瓷雾化芯,包括陶瓷基体、发热组件和一组引线,所述发热组件包括管状网格发热丝、第一焊接盘、第二焊接盘和一组铆接环,所述第一焊接盘的两端分别与管状网格发热丝一侧的上下端部连接,所述第二焊接盘的两端分别与管状网格发热丝另一侧的上下端部连接,所述铆接环分别与所述第一焊接盘和第二焊接盘连接,所述陶瓷基体内设有贯穿陶瓷基体两端的加热腔,所述发热组件嵌设于加热腔内,且所述铆接环均延伸出陶瓷基体的两端面,所述引线分别与对应的第一焊接盘、第二焊接盘连接,所述陶瓷基体的外表面为导油面;所述陶瓷基体的加热腔的内腔壁为雾化面,所述陶瓷基体由陶瓷浆料注浆成型。

4、本发明中的该陶瓷雾化芯结构新颖、独特,采用冲压成型的发热组件能更好的保证发热丝的形状和电阻具备一致性,电阻精度更高,设置在管状网格发热丝两端的铆接环可在卷制管状网格发热丝的过程中有效防止管状网格发热丝回弹,保证片状发热网卷圆、圆形度高;将管状网格发热丝嵌设在加热腔(设置时控制管状网格发热丝的一侧表面露出加热腔的腔壁表面或管状网格发热丝的侧表面与加热腔的腔壁表面贴合)可使管状网格发热丝均匀分布在陶瓷基体的内管壁,高热量的管状网格发热丝发热均匀,可使烟油中的各种分子充分被雾化,解决了以往陶瓷雾化芯冷区多、发热不均的问题。

5、优选的,管状网格发热丝的网格形状为圆形的或多边形的一种。

6、更优选的,发热组件中的焊接盘可以为两个或四个对称分布于管状网格发热丝两端。

7、优选的,所述铆接环由合金条料卷制而成,且合金条料两端的连接处分别设有相互卡合的卡口和卡凸。

8、本发明中在片状发热网卷制管状网格发热丝的过程中利用相互卡合的铆接环可有效防止管状网格发热丝回弹,保证片状发热网卷圆。

9、优选的,所述陶瓷浆料包括如下重量份的原料:硅藻土20-40份、氧化硅30-70份、造孔剂20-30份、凹凸棒5-10份、高岭土5-10份、玻璃粉20-40份、石蜡20-40份和油酸2-5份。

10、本发明中的陶瓷浆料具体由上述原料组成,其中采用的高岭土、玻璃粉和硅藻土具有坚固、耐磨、耐高温、来源广泛,成本低廉的优点,添加在该陶瓷雾化芯的原料中可确保陶瓷雾化芯的强度和韧性;硅藻土和氧化硅作为陶瓷骨粉均具有坚固、耐磨、耐高温、来源广泛,成本低廉的优点,可确保陶瓷雾化芯的强度和韧性;而造孔剂的加入可使烧结出来的陶瓷雾化芯具有孔隙尺寸小、分布均匀的优点;另外添加的凹凸棒土具有优异的吸附性能,且凹凸棒土结构中存在发育的内孔道,有利于保证陶瓷基体具有较高显气孔率和优异吸附性能的同时仍然具有较高的强度。

11、优选的,所述造孔剂为pmma、ps微球、球形石墨粉、石墨烯中的一种或多种。

12、优选的,所述硅藻土粒径为150-600目,氧化硅粒径为200-800目。

13、优选的,所述造孔剂粒径为100-200目,凹凸棒粒径为200-800目。

14、优选的,所述高岭土粒径为200-800目,玻璃粉粒径为3000-8000目。

15、本发明还提供一种一次性陶瓷雾化芯的制备方法,包括如下步骤:

16、s1、取合金条料,采用冲压成型设备,配合所设计的模具,冲压出未卷制之前的发热组件的形状,备用;

17、s2、采用级进式卷圆方式将步骤s1中冲压得到的发热组件进行卷圆,备用;

18、s3、通过激光焊接技术将引线焊于管状网格发热丝两侧的焊接盘上,备用;

19、s4、按照重量份,将藻土、氧化硅、造孔剂、凹凸棒、高岭土和玻璃粉进行混合均匀,得到a组分,备用;

20、s5、按照重量份,将石蜡和油酸混合得到b组分,再将b组分加入步骤s4中得到的a组分中混合,并加热至90-140℃搅拌均匀,得到陶瓷浆料,备用;

21、s6、将焊接有引线的发热组件放置于模具中,在70-100℃、压力为4-7mpa的条件下将步骤s5中得到的陶瓷浆料热压铸成型或注浆成型得到素胚,直接将素胚推进隧道炉进行高温一体化排胶烧结,排胶区的温度一区为25-150℃、二区为145-155℃、三区为245-255℃、四区为295-305℃、五区为345-355℃、六区为445-455℃、七区为675-685℃,排胶烧结后自然降温,把铆接环取下来,使得管状网格发热丝形成开路,最终得到一次性陶瓷雾化芯。

22、更优选的,一区的烧结时间为55-65min、二区的烧结时间为115-125min、三区的烧结时间为115-125min、四区的烧结时间为55-65min、五区的烧结时间为55-65min、六区的烧结时间为115-125min、七区的烧结时间为115-125min。

23、优选的,步骤s2中级进式卷圆方式具体的操作为:将冲压出来的发热丝形状分成3级或3级以上多步连续卷圆。

24、优选的,所述合金条料的材质为镍铬合金、铁铬合金、钛合金、不锈钢或钨钼合金。

25、本发明中的一次性陶瓷雾化芯通过上述方法制得,而上述方法通过将发热组件的制造和陶瓷雾化芯的制造方法整合到一体自动化生产的工艺上,提高了产品的稳定性和生产效率,更好的保证了陶瓷雾化芯的一致性,可有效解决了以往发热丝生产效率低、因发热丝卷圆过程中圆形度偏差导致生产出来的陶瓷雾化芯埋丝的问题,同时,发热组件采用一体冲压成型的发热组件能更好的保证发热丝的形状和电阻具备一致性,电阻精度更高;完成卷制后置于模具中注浆成型,排胶烧结后,需要把铆接环取下来,使得发热丝形成开路,得到一款孔径为20-50um,孔隙率大于65%的陶瓷雾化芯成品。

26、本发明的有益效果在于:本发明的陶瓷雾化芯结构新颖、独特,采用冲压成型的发热组件能更好的保证发热丝的形状和电阻具备一致性,电阻精度更高,设置在管状网格发热丝两端的铆接环可在卷制管状网格发热丝的过程中有效防止管状网格发热丝回弹,保证片状发热网卷圆;将管状网格发热丝嵌设在加热腔可使管状网格发热丝均匀分布在陶瓷基体的内管壁,高热量的管状网格发热丝发热均匀,可使烟油中的各种分子充分被雾化,解决了以往陶瓷雾化芯冷区多、发热不均的问题。

27、本发明一种一次性陶瓷雾化芯的制备方法通过将发热组件的制造和陶瓷雾化芯的制造方法整合到一体自动化生产的工艺上,提高了产品的稳定性和生产效率,更好的保证了陶瓷雾化芯的一致性,可有效解决了以往发热丝生产效率低、因发热丝卷圆过程中圆形度偏差导致生产出来的陶瓷雾化芯埋丝的问题;级进式卷圆方式保证卷圆后的发热丝有更好的圆形度,可解决因圆形度偏差导致生产出来的陶瓷雾化芯埋丝的问题;同时,发热组件采用一体冲压成型的发热组件能更好的保证发热丝的形状和电阻具备一致性,电阻精度更高。

- 还没有人留言评论。精彩留言会获得点赞!