一种基于硅与玻璃键合体的雾化芯结构及其制作方法与流程

本发明涉及雾化芯的,尤其涉及一种基于硅与玻璃键合体的雾化芯结构及其制作方法。

背景技术:

1、当前市场雾化器的雾化芯材质主流为陶瓷结构材料,陶瓷雾化芯在使用中,会存在如下问题点:1、烧结结构在高温下易析出颗粒物质以及重金属,影响身体健康;2、陶瓷微孔一致性无法管控,雾化均匀性不佳;3、整体的体积大,占用空间大;4、制造工艺传统,批量生产流程复杂,成本高;5、长时间使用过程中,材料会碳化造成糊芯,进而影响雾化效果,减少使用寿命。

2、目前已有玻璃基材雾化芯,但皆为直孔结构,此种产品会存在如下问题点:因玻璃通孔较垂直,雾化液在雾化芯内不易储存和锁住,会导致雾化芯在受热雾化时,雾化液不能及时有效供给,进而导致干烧糊芯,从到导致产品质量问题。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足,提供一种基于硅与玻璃键合体的雾化芯结构及其制作方法。

2、为了实现以上目的,本发明的技术方案为:

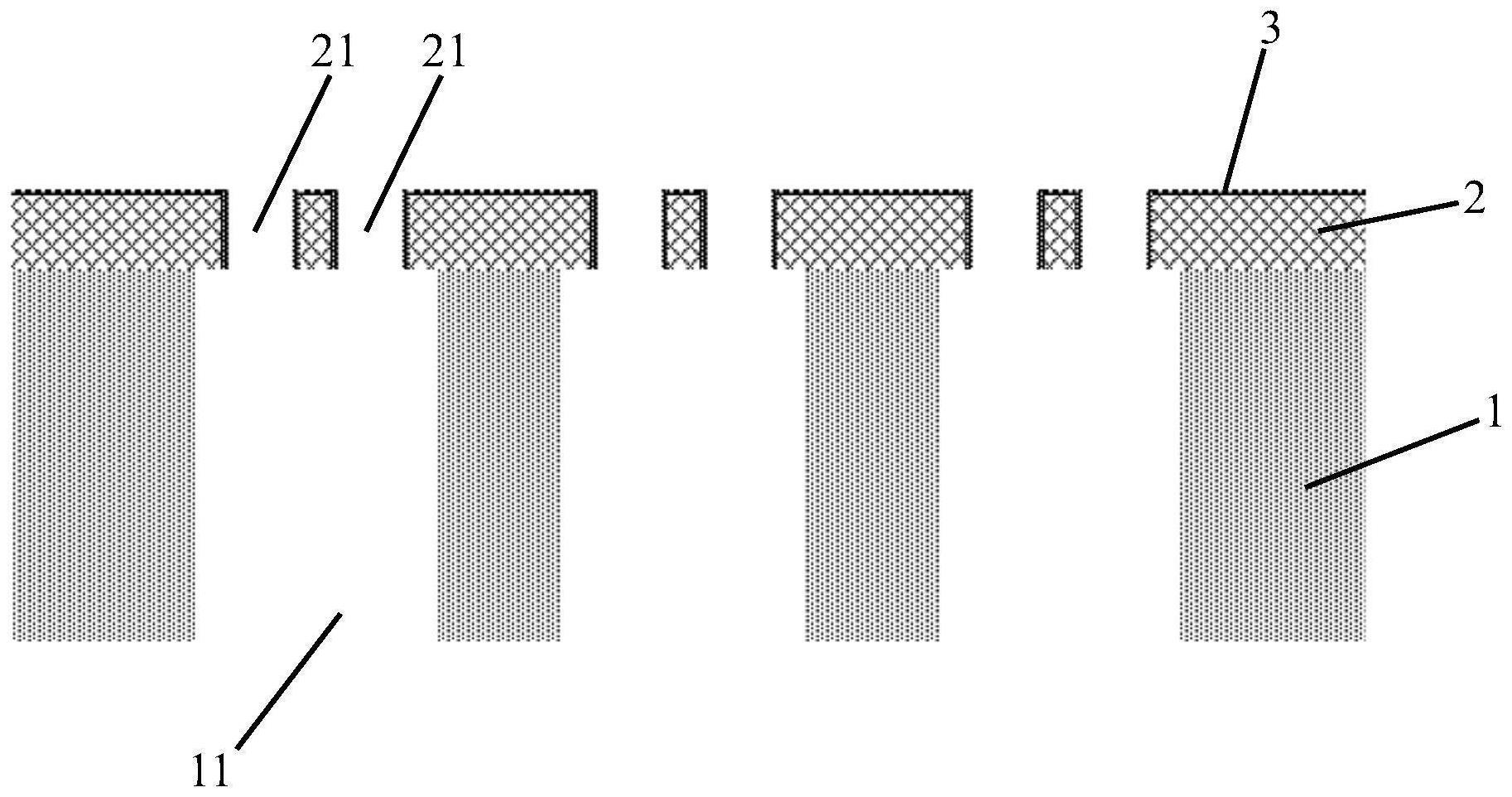

3、一种基于硅与玻璃键合体的雾化芯结构,其包括第一基材、第二基材和电阻层,所述第一基材设有至少一个第一通孔,所述第二基材设有多个第二通孔,且第二通孔的孔径小于第一通孔;所述第一基材、第二基材通过阳极键合工艺结合,且每一第一通孔和至少一个第二通孔相连通;所述电阻层附着于所述第二基材相对第一基材一侧的表面以及所述第二通孔的侧壁;其中所述第一基材和第二基材之一为硅基材,另一为玻璃基材。

4、可选的,所述第二通孔的孔径为2μm~50μm;所述第一通孔的孔径为10μm~5mm。

5、可选的,所述玻璃基材的厚度为50μm~1mm;所述硅基材的厚度为150μm~4mm。

6、可选的,所述电阻层的材料包括ti、au、al、pt、ta、氮化钛、氮化铝、氮化钽中的一种或叠层组合,厚度为10nm~5μm。

7、可选的,所述玻璃基材为碱性金属玻璃,厚度为50μm~1mm。

8、一种上述基于硅与玻璃键合体的雾化芯结构的制作方法,包括以下步骤:

9、a)在玻璃基材上通过激光打孔和湿法刻蚀形成第一通孔或第二通孔之一;

10、b)在硅基材上通过光刻和干法刻蚀形成第一通孔或第二通孔之另一;

11、c)将玻璃基材和硅基材进行阳极键合,其中玻璃基材和硅基材之具有第一通孔的作为第一基材,另一作为第二基材;

12、d)在第二基材相对第一基材一侧的表面以及第二通孔的侧壁沉积电阻层。

13、可选的,所述激光打孔,是采用红外皮秒或者红外飞秒激光,能量30μj~100μj,重复频率100-300khz,于所述玻璃基板上形成所述第一通孔或第二通孔之一的变性区。

14、可选的,所述湿法刻蚀,是采用浓度为1%~49% hf刻蚀液,或hf:nh4f为1:1~1:10的boe(缓冲氧化物刻蚀液)溶液,或5%~50% naoh/koh溶液进行刻蚀,时间为10~300min。

15、可选的,所述阳极键合,是将玻璃基材与硅基材相互重叠放置在键合设备中,玻璃基材与阴极连接,硅基材与阳极连接,预热温度300~500℃,预设电压-700~1000v,键合压力1000~3000mpa,键合时间0.5~15min,键合电流5-15ma,进行键合;同时在键合中增加氮气辅以保护。

16、可选的,所述干法刻蚀,反应气体为sf6和c4f8,工艺压力参数为30~80mtorr,功率srf1000~2500w,lf/brf:40~200w,气体流量100~300sccm。

17、本发明的有益效果为:

18、(1)采用硅基材和玻璃基材通过阳极键合的方式制作大孔和小孔相结合的雾化芯微孔结构,大孔径硅可以用于储油,小孔径玻璃可用于输油,此方式有效解决现有雾化芯结构的干烧糊芯问题;

19、(2)采用硅材质和玻璃材质相结合的方式,硅材质部分用于储油,化学性质稳定,不易与烟油发生反应,可耐受腐蚀、潮湿、高温极端环境,同时材料莫氏硬度好,有效提高储油体强度。玻璃材质形成雾化口,用于导油及雾化,通过湿法刻蚀易于制作小孔径雾化口,且材料硬度与密度与硅材料相似,得到较好的综合效果;

20、(3)硅基材的通孔和玻璃基材的通孔可分别独立制作,不互相影响,产品精度高;

21、(4)可制作大面积雾化区域,并且有很好的均匀性,雾化效果佳,更有利于雾化器产品的小型化。

技术特征:

1.一种基于硅与玻璃键合体的雾化芯结构,其特征在于:包括第一基材、第二基材和电阻层,所述第一基材设有至少一个第一通孔,所述第二基材设有多个第二通孔,且第二通孔的孔径小于第一通孔;所述第一基材、第二基材通过阳极键合工艺结合,且每一第一通孔和至少一个第二通孔相连通;所述电阻层附着于所述第二基材相对第一基材一侧的表面以及所述第二通孔的侧壁;其中所述第一基材和第二基材之一为硅基材,另一为玻璃基材。

2.根据权利要求1所述的基于硅与玻璃键合体的雾化芯结构,其特征在于:所述第二通孔的孔径为2μm~50μm;所述第一通孔的孔径为10μm~5mm。

3.根据权利要求1所述的基于硅与玻璃键合体的雾化芯结构,其特征在于:所述玻璃基材的厚度为50μm~1mm;所述硅基材的厚度为150μm~4mm。

4.根据权利要求1所述的基于硅与玻璃键合体的雾化芯结构,其特征在于:所述电阻层的材料包括ti、au、al、pt、ta、氮化钛、氮化铝、氮化钽中的一种或叠层组合,厚度为10nm~5μm。

5.根据权利要求1所述的基于硅与玻璃键合体的雾化芯结构,其特征在于:所述玻璃基材为碱性金属玻璃,厚度为50μm~1mm。

6.一种权利要求1~5任一项所述的基于硅与玻璃键合体的雾化芯结构的制作方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制作方法,其特征在于:所述激光打孔,是采用红外皮秒或者红外飞秒激光,能量30μj~100μj,重复频率100-300khz,于所述玻璃基板上形成所述第一通孔或第二通孔之一的变性区。

8.根据权利要求6所述的制作方法,其特征在于:所述湿法刻蚀,是采用浓度为1%~49%hf刻蚀液,或hf:nh4f为1:1~1:10的boe(缓冲氧化物刻蚀液)溶液,或5%~50%naoh/koh溶液进行刻蚀,时间为10~300min。

9.根据权利要求6所述的制作方法,其特征在于:所述阳极键合,是将所述玻璃基材与硅基材相互重叠放置在键合设备中,玻璃基材与阴极连接,硅基材与阳极连接,预热温度300~500℃,预设电压-700~1000v,键合压力1000~3000mpa,键合时间0.5~15min,键合电流5-15ma,进行键合;同时在键合中增加氮气辅以保护。

10.根据权利要求6所述的制作方法,其特征在于:所述干法刻蚀的反应气体为sf6和c4f8,工艺压力参数为30~80mtorr,功率srf1000~2500w,lf/brf:40~200w,气体流量100~300sccm。

技术总结

本发明公开了一种基于硅与玻璃键合体的雾化芯结构及其制作方法,包括第一基材、第二基材和电阻层,第一基材设有至少一个第一通孔,第二基材设有多个第二通孔,且第二通孔的孔径小于第一通孔;第一基材和第二基材通过阳极键合工艺结合,且每一第一通孔和至少一个第二通孔相连通;电阻层附着于第二基材相对第一基材一侧的表面以及第二通孔的侧壁。本发明采用硅基材和玻璃基材作为第一基材和第二基材通过阳极键合的方式制作大孔和小孔相结合的雾化芯微孔结构,有效解决现有雾化芯结构的干烧糊芯问题。

技术研发人员:杨婷婷,姜峰,伍恒,于宸

受保护的技术使用者:厦门云天半导体科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!