一种烘丝机出口水分智能逆向优化控制方法和系统

本发明涉及工业智能控制,更具体的说是涉及一种烘丝机出口水分智能逆向优化控制方法和系统。

背景技术:

1、在卷烟制造过程中,制丝过程尤为重要,直接影响到产品的质量和感官体验。特别是叶丝干燥环节,其出口水分的控制对于后续的冷却、掺配和加香环节的品质控制以及整个制丝过程的效率都有重要影响。然而,叶丝干燥过程所涉及的加工工序众多且关联性极强,因此,难以建立准确的数值模型,如何准确地预测并控制出口水分成为了一项具有挑战性的任务。现有的研究主要基于设备调整或采用线性方法进行优化,这些方法在处理复杂的、非线性的加工参数时往往无法得到理想的结果。同时,由于难以挖掘出口水分与各加工参数之间可能存在的复杂关系,使得优化结果往往受到限制,因此,基于简单的规划和经验调整方法无法满足生产的需要。更具挑战性的是,如何从期望的出口水分(例如13.0000%)出发,逆向地约束和优化各影响因素,为管理人员调整设备参数和工艺参数提供高效而准确的数据支持是目前制丝过程中的一个重要关注点。

2、另外,广泛使用的pid控制方法在处理有滞后性的系统时存在挑战,因为它依赖于误差的即时反馈。如果系统有较大的滞后性,例如制丝过程中的筒壁、出口水分温度,pid控制器的调整可能会导致超调或者震荡,影响系统的稳定性。而且,传统的pid控制方法难以有效控制有多个影响因素的复杂系统。随着生产厂数字化技术的落地应用,获得了大量的现场工序数据,从数据的角度寻找新的优化方法,为更好地处理叶丝干燥过程中的出口水分控制问题和影响参数的约束问题提供了新的思路。

3、目前,卷烟制丝工艺中,出口含水率的控制主要依赖于操作工人根据经验来调整各种参数,以调节烟叶或烟丝的含水率。然而,由于生产工序的复杂性以及存在多源数据扰动、非线性和高耦合等特征,含水率的控制效果并不理想。以下是目前卷烟制丝工艺中智能控制出口含水率面临的一些问题:

4、①数据的质量不高,目前在实际生产过程中收集到的原始数据没有经过任何的处理,导致数据内部的噪声较大,对于后续建模以及分析数据以及设备参数的内部信息存在障碍和影响。

5、②叶丝干燥过程所涉及的加工工序众多且关联性极强。由于工序内部过程较多,导致难以建立准确的数值模型,如何准确地预测并控制出口水分成为了一项具有挑战性的任务。目前应对的研究主要基于设备调整或采用线性方法进行优化,但工序内部过程往往是非线性的,非线性的加工参数时往往无法得到理想的结果。

6、③无法从目标出口水分得到对应的关键设备参数。目前生产人员在干燥环节设置的设备参数是根据生产经验来设定的。但是并没有研究参数与参数之间的关系以及如果新的生产人员的经验不足,可能设定的值会产生偏差。

7、因此,如何预测烘丝机出口水分,有效反向调整输入过程参数,为制丝过程的管理人员提供更直观、更准确的参数设定方法,是本领域技术人员亟需解决的问题。

技术实现思路

1、鉴于上述问题,本发明提供一种烘丝机出口水分智能逆向优化控制方法和系统,以至少解决上述背景技术中提到的部分技术问题。

2、为了实现上述目的,本发明采用如下技术方案:

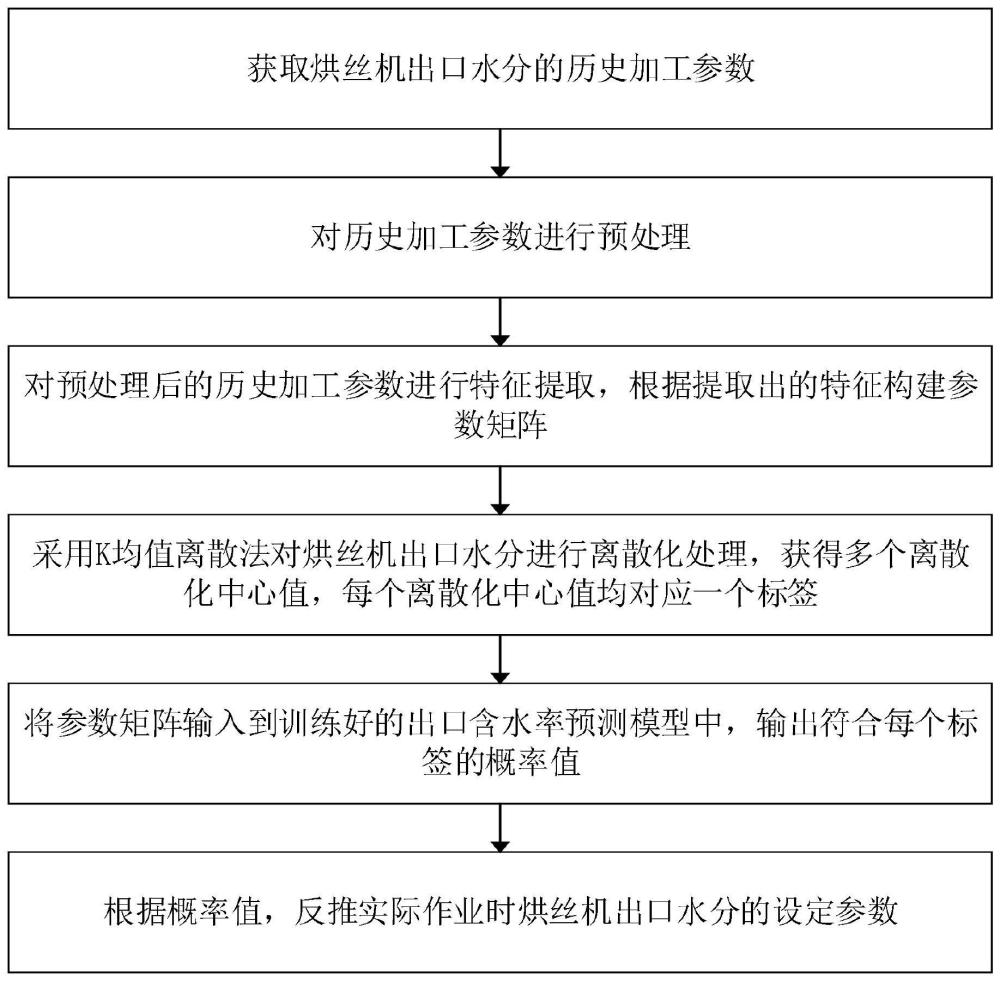

3、一方面,本发明实施例提供了一种烘丝机出口水分智能逆向优化控制方法,包括如下步骤:

4、s1、获取烘丝机出口水分的历史加工参数;

5、s2、对所述历史加工参数进行预处理;

6、s3、对预处理后的历史加工参数进行特征提取,根据提取出的特征构建参数矩阵;

7、s4、采用k均值离散法对所述烘丝机出口水分进行离散化处理,获得多个离散化中心值,每个所述离散化中心值均对应一个标签;

8、s5、将所述参数矩阵输入到训练好的出口含水率预测模型中,输出符合每个所述标签的概率值;

9、s6、根据所述概率值,反推实际作业时烘丝机出口水分的设定参数。

10、进一步地,所述历史加工参数包括:筒壁温度、热风温度和排潮风量。

11、进一步地,所述步骤s2具体包括:

12、s21、将所述历史加工参数中的异常值和缺失值进行剔除,获取有效数据;

13、s22、从所述有效数据中筛选出稳态数据;

14、s23、对所述稳态数据进行移动均值处理。

15、进一步地,所述步骤s22具体包括:

16、根据变点检测理论和施瓦茨信息准则,将所述有效数据动态分割为子序列;

17、计算所述子序列的均值和方差;

18、将所述均值和方差分别与预设阈值进行对比,来判断对应的历史加工数据是否为稳态数据。

19、进一步地,所述步骤s3具体包括:通过随机森林法对移动均值处理后的稳态数据进行特征提取,获得对所述烘丝机出口水分具有影响的因素组合,且影响值超过预设值;根据所述因素组合构建参数矩阵。

20、进一步地,在上述步骤s4中,将所述烘丝机出口水分离散为4部分,其中:

21、标签0对应的离散化中心值为13.0202,数据范围为[12.9995,13.0466];

22、标签1对应的离散化中心值为12.9263,数据范围为[12.8090,12.9522];

23、标签2对应的离散化中心值为13.0729,数据范围为[13.0466,13.2922];

24、标签3对应的离散化中心值为12.9787,数据范围为[12.9525,12.9994]。

25、进一步地,在上述步骤s5中,所述出口含水率预测模型为基于注意力机制的双层lstm模型。

26、进一步地,所述双层lstm模型包括上层lstm网络和下层lstm网络;

27、所述上层lstm网络利用所述下层lstm网络的隐藏信息来捕获数据的上下依赖关系;

28、所述上层lstm网络的隐藏层与所述下层lstm网络的隐藏层通过全连接的方式相连接。

29、进一步地,所述注意力机制为软注意力机制。

30、另一方面,本发明实施例还提供了一种烘丝机出口水分智能逆向优化控制系统,应用上述的方法,该系统包括:获取模块、预处理模块、特征提取模块、离散化处理模块、计算模块和分析模块;

31、所述获取模块,用于获取烘丝机出口水分的历史加工参数;

32、所述预处理模块,用于对所述历史加工参数进行预处理;

33、所述特征提取模块,用于对预处理后的历史加工参数进行特征提取,根据提取出的特征构建参数矩阵;

34、所述离散化处理模块,用于采用k均值法对所述烘丝机出口水分进行离散化处理,获得多个离散化中心值,每个所述离散化中心值均对应一个标签;

35、所述计算模块,用于将所述参数矩阵输入到训练好的出口含水率预测模型中,输出符合每个所述标签的概率值;

36、所述分析模块,用于根据所述概率值,反推实际作业时烘丝机出口水分的设定参数。

37、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种烘丝机出口水分智能逆向优化控制方法和系统,具有如下技术效果:

38、1、目前生产人员对叶丝干燥关键设备参数的设置时,通常是选择以往历史经验设置,缺乏充分利用数据的信息;而本发明通过对数据内部的信息进行充分的挖掘,利用以往生产数据的信息来确定关键参数的设置,可以为制丝过程的管理人员提供更直观、更准确的参数设定方法。

39、2、深度学习在各个领域都具有广泛的应用潜力,它的优势在于能够充分利用数据中的信息,同时捕捉到前后时间对目标的影响以及数据内部之间的非线性关系;本发明基于深度学习,可以利用以往的出口水分数据来逆向控制关键参数的设置,减少生产工人经验不足进行参数设置时带来的调控失误风险。

- 还没有人留言评论。精彩留言会获得点赞!