一种发热体及发热组件的制作方法

本技术属于电阻加热雾化,尤其涉及一种发热体及发热组件。

背景技术:

1、传统棉芯发热体以鹦鹉螺或平面刻蚀片弯卷成圆柱状后外围包裹多层棉的方式最为常见。鹦鹉螺发热元件形似弹簧,生产加工过程中螺旋线间距很难控制保持一致,且容易受外界约束干扰产生形变,尤其发热元件通电流后因焦耳热快速升温,在高温应力下,螺旋线更容易发生形变,很难保持产品的可靠性。并且,其制作工艺复杂,以人工操作为主,不仅效率低下,而且棉芯发热体一致性很难把控。

2、为了进一步简化制作工艺,提升生产效率,实现自动化大规模生产,并增强发热体加工一致性,平面棉芯发热体顺应而生,该发热体以多层平面棉叠加为基体,最外层贴发热片,该发热片制作以蚀刻为主,冲压成型为辅;制作发热片的板材厚度一般较薄,以0.07mm-0.1mm范围内居多。现阶段最大的问题是:以薄的金属片材为基材加工后的发热元件,在高温热应力作用及约束充分的情况下,会发生径向弯曲或翻边;主要原因是高温作用下,发热元件局部由于高温应力集中而发生起翘,严重情况下发热元件起翘部分与雾化液脱离并裸露于空气中,工作时造成局部高温,进而产生焦糊味,最终影响用户抽吸体验;另外一个痛点是冲压或蚀刻加工后的发热元件边缘有毛刺,加工一致性很难得到保证。

技术实现思路

1、本实用新型的技术目的在于提供一种发热体及发热组件,旨在解决现有技术中鹦鹉螺或平面刻蚀片弯卷成圆柱状外围后包裹多层棉发热体的方式可靠性和一致性差、生产效率低,以及以薄板材为基材加工的发热体在高温作用下弯曲变形或翻边、加工一致性难以得到保证的问题。

2、为解决上述技术问题,本实用新型是这样实现的,作为本实用新型的一个方面,提供一种发热体,包括:

3、发热部,所述发热部包括由多根电阻发热丝扭合形成的具有设定孔隙率的发热元件和连接于所述发热元件两端的由单根电阻丝形成的两引出端;

4、电极部,包括两个引脚,所述两个引脚分别与所述两引出端一一相连。

5、进一步地,所述两引出端相互远离。

6、进一步地,所述发热元件在所述两引出端之间迂回曲折成若干在相同平面内的发热段。

7、进一步地,发热元件具有多孔毛细结构,所述所述设定孔隙率的范围为10%以上。

8、进一步地,所述发热元件由两根电阻发热丝相互扭合形成所述多孔毛细结构,所述设定孔隙率的范围为10%以上。

9、进一步地,所述发热元件由三根电阻发热丝扭合形成所述多孔毛细结构,所述设定孔隙率的范围为15%以上。

10、进一步地,所述多根电阻发热丝包括一根主丝,其余电阻发热丝缠绕或绞合于该主丝。

11、进一步地,所述主丝的电阻率大于1.0×10-6ω.m,引出端的所述单根电阻丝的电阻率小于所述主丝的电阻率。

12、进一步地,制作所述电阻发热丝的材料包括铁铬铝、镍铬、不锈钢和钛合金中的任意一种。

13、进一步地,所述电阻发热丝的直径为0.1mm及以下。

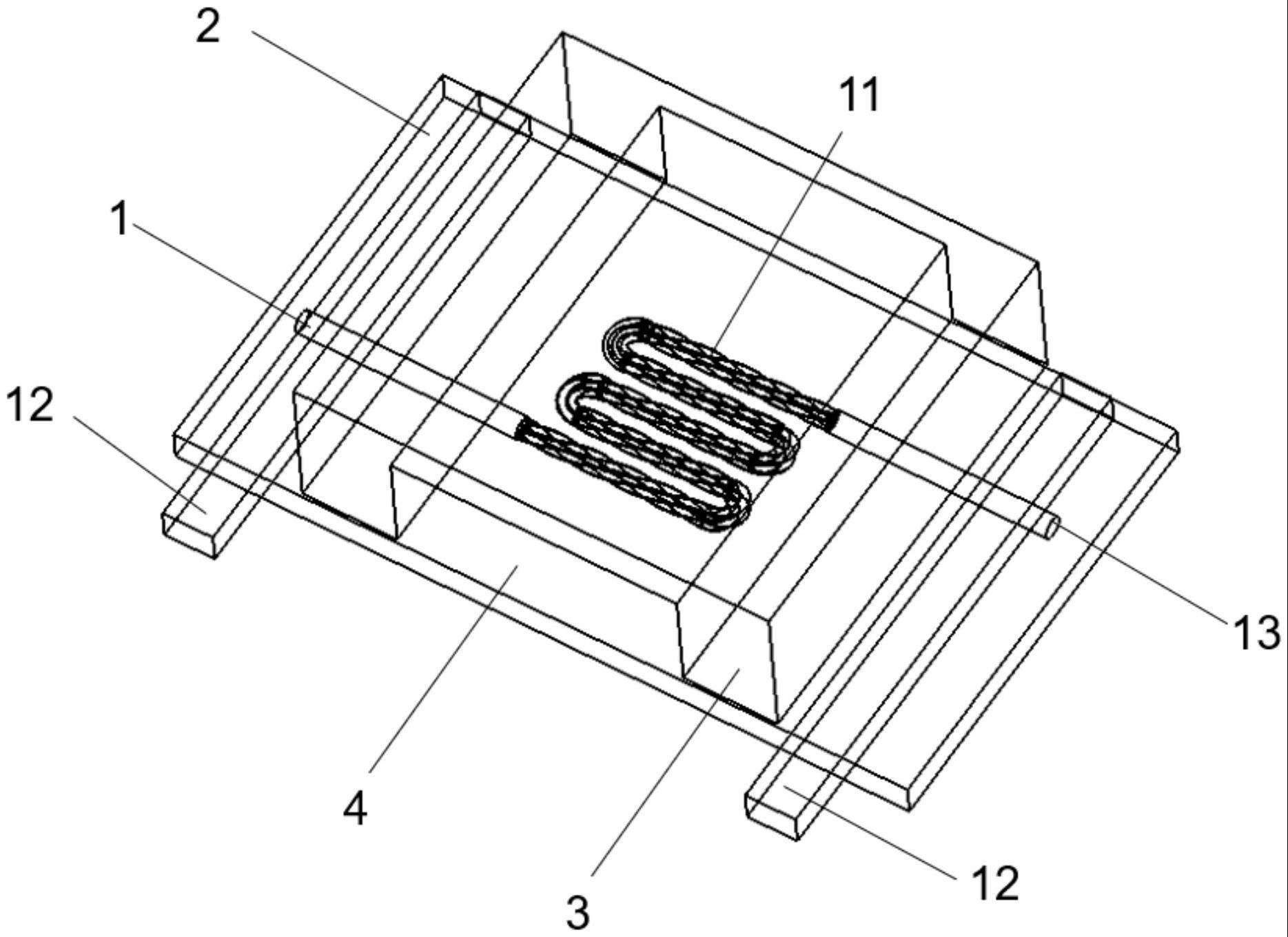

14、作为本实用新型的另一方面,提供了一种发热组件,该种发热组件包括所述的发热体,还包括导油体,所述导油体具有雾化面,所述发热元件贴置于所述雾化面。

15、进一步地,所述雾化面为平坦表面,所述发热元件贴置于该平坦表面。

16、进一步地,所述雾化面开设有定位槽,所述发热元件至少部分埋设在所述定位槽内。

17、进一步地,所述发热组件还包括压合件,所述压合件压合于导油体的所述雾化面,所述发热部至少部分压合在所述压合件和所述雾化面之间。

18、进一步地,所述压合件与所述雾化面之间形成雾化腔,所述发热元件至少部分位于所述雾化腔内。

19、进一步地,所述压合件包括腔体部和连接于所述腔体部两侧的各一个压合部,所述腔体部包括朝向导油体的所述雾化面开设的凹槽,所述凹槽的槽壁与所述雾化面围合形成所述雾化腔;所述压合部压合于导油体的所述雾化面,且所述发热部的两引出端分别至少部分压合在各所述压合部和所述雾化面之间。

20、本实用新型中的发热体和发热组件与现有技术相比,有益效果在于:本方案中,发热体的发热元件采用多根电阻发热丝扭合形成,替代了现有技术中采用鹦鹉螺或平面刻蚀片弯卷,或采用板材加工的方案,避免了鹦鹉螺或平面刻蚀片弯卷的方式可靠性和一致性差的问题,且克服了板材易变形的缺陷;并且,多根电阻发热丝扭合形成了具有设定孔隙率的结构,利于将雾化液导入发热元件内部,能够防止发热元件因供液不足导致温度过高而糊芯;进一步地,两引出端采用单根电阻丝,能够避免因漏液而引起电极部腐蚀;更进一步地,发热元件的电阻发热丝和引出端的电阻丝均为线材,线材制作工艺较成熟,尺寸精度高并可控,有效地保证了加工一致性。

技术特征:

1.一种发热体,其特征在于,包括:

2.根据权利要求1所述的发热体,其特征在于,所述发热元件在所述两引出端之间迂回曲折成若干在相同平面内的发热段。

3.根据权利要求1所述的发热体,其特征在于,所述发热元件具有多孔毛细结构,所述设定孔隙率的范围为10%以上。

4.根据权利要求3所述的发热体,其特征在于,所述发热元件由两根电阻发热丝相互扭合形成所述多孔毛细结构,所述设定孔隙率的范围为10%以上。

5.根据权利要求3所述的发热体,其特征在于,所述发热元件由三根电阻发热丝扭合形成所述多孔毛细结构,所述设定孔隙率的范围为15%以上。

6.根据权利要求3所述的发热体,其特征在于,所述多根电阻发热丝包括一根主丝,其余电阻发热丝缠绕或绞合于该主丝。

7.根据权利要求6所述的发热体,其特征在于,所述主丝的电阻率大于1.0×10-6ω.m,引出端的所述单根电阻丝的电阻率小于所述主丝的电阻率。

8.根据权利要求1~7任一项所述的发热体,其特征在于,制作所述电阻发热丝的材料包括铁铬铝、镍铬、不锈钢和钛合金中的任意一种。

9.根据权利要求1所述的发热体,其特征在于,所述电阻发热丝的直径为0.1mm及以下。

10.一种发热组件,其特征在于,包括如权利要求1-9中任意一项所述的发热体,还包括导油体,所述导油体具有雾化面,所述发热元件贴置于所述雾化面。

11.根据权利要求10所述的发热组件,其特征在于,所述雾化面为平坦表面,所述发热元件贴置于该平坦表面。

12.根据权利要求10所述的发热组件,其特征在于,所述雾化面开设有定位槽,所述发热元件至少部分埋设在所述定位槽内。

13.根据权利要求10~12任一项所述的发热组件,其特征在于,所述发热组件还包括压合件,所述压合件压合于导油体的所述雾化面,所述发热部至少部分压合在所述压合件和所述雾化面之间。

14.根据权利要求13所述的发热组件,其特征在于,所述压合件与所述雾化面之间形成雾化腔,所述发热元件至少部分位于所述雾化腔内。

15.根据权利要求14所述的发热组件,其特征在于,所述压合件包括腔体部和连接于所述腔体部两侧的各一个压合部,所述腔体部包括朝向导油体的所述雾化面开设的凹槽,所述凹槽的槽壁与所述雾化面围合形成所述雾化腔;所述压合部压合于导油体的所述雾化面,且所述发热部的两引出端分别至少部分压合在各所述压合部和所述雾化面之间。

技术总结

本技术提供了一种发热体和发热组件,发热组件包括发热体和导油体;发热体包括发热部和电极部,发热部包括由多根电阻发热丝扭合形成的具有设定孔隙率的发热元件和连接于发热元件两端的由单根电阻丝形成的两引出端,电极部包括两个引脚,两个引脚分别与两引出端相连;导油体具有雾化面,发热元件贴置于该雾化面。本方案中,发热体的发热元件采用多根电阻发热丝扭合形成,避免了板材易变形的缺陷;并且,多根电阻发热丝扭合形成了具有设定孔隙率的结构,利于将雾化液导入发热元件内部,防止发热元件糊芯;进一步地,引出端采用单根电阻丝,能够避免因漏液而引起腐蚀;更进一步地,采用线材制作,尺寸精度高并可控,有效地保证了加工一致性。

技术研发人员:魏武,张青,张鹏,汪泉,吴伟,龙太君,张海波

受保护的技术使用者:深圳市卓力能技术有限公司

技术研发日:20230107

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!