一种织链激光一体机的制作方法

[0001]

本发明涉及首饰加工设备技术领域,尤其涉及到一种织链激光一体机。

背景技术:

[0002]

目前贵重金属首饰以单体体型小、形状多变而越来越受到广大消费者的青睐。

[0003]

市场的需求量也越来越大,依靠传统的手工制作,除非雇佣大量的劳动力,已经不能满足市场的需要。例如项链的单个链环,它包括链珠和焊接于链珠两端的半环吊耳,通常在制作链环时,只焊接四个焊点中的三个,当将两相邻链环串接起来时,再将剩余的一个焊点焊接。现有技术中,半环吊耳成型以及链珠和半环吊耳的焊接都是依靠手工完成。其中,半环吊耳成型的手工制作流程如下:首先将金属丝线剪断成标准长度,然后将金属丝线放置在已有的模型上弯折成固定的半圆端头形状。

[0004]

由于操作者的水平参差不齐,制作出来的链环形状规格也各不相同,不仅影响了最后成品质量,而且手工制作需要大量的劳力,费时费力,生产效率非常低。而现有的织链机在织链生产过程中,一般是先是将金属线弯折成环状分链,在弯折成型后切断再插入金属线再弯折切断,为一个单位的循环流程;在这个生产流程中,由于弯折切断后的环状分链有缺口,一旦生产前期调试出现错误或生产时出现较大误差,在后续积累误差的情况下,缺口处将不能再卡住金属线,再是成产出来的带缺口的金属链在外型上也不美观,影响后续销售。

[0005]

因此,亟需一种能够解决以上一种或多种问题的织链激光一体机。

技术实现要素:

[0006]

为解决现有技术中存在的一种或多种问题,本发明提供了一种织链激光一体机。本发明为解决上述问题采用的技术方案是:一种织链激光一体机,其包括:

[0007]

支架,所述支架设置有背板,所述背板的前面设置有挂槽,所述支架顶部设置有进链槽;

[0008]

收链装置,所述收链装置设置有收链盘,所述收链盘内设置有弧形凸台,所述弧形凸台对准所述进链槽,所述收链装置转动收纳从所述进链槽内下来的金属链,所述收链装置通过所述挂槽固定连接在所述背板上;

[0009]

激光器,所述激光器固定安装在所述背板后面,所述激光器与所述织链装置配合焊接织链;

[0010]

驱动电源,所述驱动电源固定安装在所述背板后面;

[0011]

冷排,所述冷排设置有被动散热部、循环水箱,所述被动散热部后面设置有风扇,所述循环水箱使用管道与所述激光器、所述驱动电源、所述被动散热部连接,所述冷排固定安装在所述支架底部;

[0012]

织链装置,所述织链装置安装在所述支架顶部并与所述进链槽配合,所述织链装置编织金属链并通过所述进链槽往下送;

[0013]

所述织链装置包括:机座,所述机座固定安装在所述支架顶部;所述机座右端安装有送料装置、焊接装置、驱动装置,所述机座的上端安装有传动装置、螺旋座,所述机座的左端安装有上钳座;所述螺旋座下侧安装有下钳座,所述螺旋座的右侧安装有切刀座,所述上钳座一侧安装有吹气装置;

[0014]

所述吹气装置内设置有吹气嘴,所述吹气装置通过设置电子组件配合传感器、阀门,启闭所述吹气嘴;

[0015]

所述驱动装置驱动所述传动装置内的传动轴,通过设置在传动轴上的凸轮带动传动组件,所述传动组件带动所述螺旋座、上钳座、下钳座、切刀座进行动作。此为基础。

[0016]

进一步地,还包括:托板,所述收链装置固定安装在所述托板上,所述托板通过所述挂槽与所述背板固定连接;所述挂槽至少设置有12个,所述挂槽等距设置。隔板,所述隔板固定安装在所述支架底部将所述循环水箱与所述收链装置隔开。侧板,所述侧板固定安装在所述支架两侧,所述侧板上设置有散热网。

[0017]

进一步地,所述激光器内的激光腔体通过管道与所述冷排连接,所述激光器的前端设置有反镜组件,所述反镜组件用于反射所述激光腔体内的激光晶体发射的激光,所述激光器底部设置有转接座,所述转接座上安装有光纤接头。

[0018]

进一步地,所述被动散热部外部为散热鳍片,内部为与所述散热鳍片固定连接的铜管,所述铜管与所述循环水箱、所述驱动电源、所述激光器连接。

[0019]

进一步地,所述螺旋座设置有旋转轴,所述旋转轴由所述传动装置驱动,所述螺旋座上设置有螺旋杆,所述螺旋杆外侧套设有螺旋套,所述螺旋套上设置有螺旋的沟槽,所述螺旋杆在所述螺旋套内转动,所述螺旋套的前端正对着所述进链槽;所述焊接装置设置有光纤连接套,所述光效连接套通过激光光钎导管连接所述激光器,所述焊接装置的焊接头对着所述螺旋套的前端。

[0020]

进一步地,所述上钳座设置有上钳轴,所述上钳轴前端安装有右爪、左爪,所述上钳轴与所述传动装置连接,所述上钳轴进行前后移动时驱动所述右爪、左爪进行夹持动作,所述上钳座上设置有弹簧,所述弹簧用于所述上钳轴的复位。

[0021]

进一步地,所述下钳座设置有下钳左钳、下钳右钳,所述下钳左钳、下钳右钳设置在所述螺旋座下侧;

[0022]

所述上钳座下侧设置有与所述传动装置连接的连杆组件,所述连杆组件包括:第一曲柄、第二曲柄、第三曲柄,所述第一曲柄与所述第二曲柄相对设置,所述第三曲柄设置在所述第一曲柄与所述第二曲柄之间,所述连杆组件与所述下钳座连接并驱动所述下钳左钳、下钳右钳进行夹持。

[0023]

进一步地,所述切刀座设置有切刀、切座、铰接杆、撞杆,所述撞杆驱动所述切刀,所述铰接杆由所述传动装置驱动,所述铰接杆通过撞击所述撞杆,使得所述切刀切在所述切座上。

[0024]

进一步地,还包括:窥视镜,所述窥视镜设置在所述织链装置顶部,所述窥视镜的窥视孔对着所述螺旋座、所述切刀座、所述下钳座、所述上钳座。

[0025]

本发明取得的有益价值是:本发明通过将所述支架、所述收链装置、所述激光器、所述驱动电源、所述织链装置以及其他部件通过巧妙的结构连接在一起,实现在原织链机体积不变的情况下,将激光机集成一体化到织链机支架内并配合顶部织链头工作,同时能

够方便、快速地通过所述冷排冷却电源和激光器,在多个装置的配合下实现更快、更准确的织链动作并焊接织链缺口,整机更安全、稳定、效率更高,并且提高工人管控设备的数量和生产效率。以上极大地提高了本发明的实用价值。

附图说明

[0026]

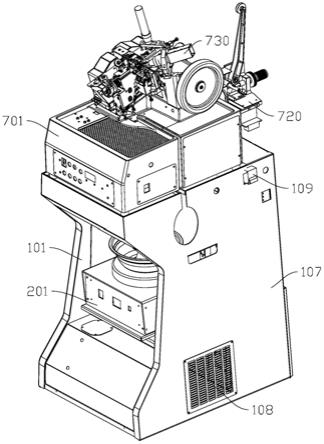

图1为本发明一种织链激光一体机的立体图;

[0027]

图2为本发明一种织链激光一体机的织链装置的立体图;

[0028]

图3为本发明一种织链激光一体机的局部爆炸图;

[0029]

图4为本发明一种织链激光一体机的侧视图;

[0030]

图5为本发明一种织链激光一体机的后视图;

[0031]

图6为本发明一种织链激光一体机的激光器的立体图;

[0032]

图7为本发明一种织链激光一体机的焊接装置的立体图;

[0033]

图8为本发明一种织链激光一体机的切刀座的立体图;

[0034]

图9为本发明一种织链激光一体机的上钳座的立体图;

[0035]

图10为本发明一种织链激光一体机的下钳座的立体图;

[0036]

图11为本发明一种织链激光一体机的螺旋座的立体图;

[0037]

图12为本发明一种织链激光一体机的吹气装置的立体图;

[0038]

图13为本发明一种织链激光一体机的连杆组件的立体图;

[0039]

图14为本发明一种织链激光一体机的传动组件的立体图。

[0040]

【附图标记】

[0041]

101

···

支架

[0042]

102

···

背板

[0043]

103

···

进链槽

[0044]

104

···

隔板

[0045]

105

···

挂槽

[0046]

106

···

挂钩

[0047]

107

···

侧板

[0048]

108

···

散热网

[0049]

109

···

第一开关

[0050]

201

···

收链装置

[0051]

202

···

托板

[0052]

203

···

收链盘

[0053]

204

···

弧形凸台

[0054]

301

···

循环水箱

[0055]

401

···

冷排

[0056]

402

···

被动散热部

[0057]

403

···

风扇

[0058]

501

···

激光器

[0059]

502

···

反镜组件

[0060]

503

···

激光腔体

[0061]

504

···

转接座

[0062]

505

···

光纤接头

[0063]

601

···

驱动电源

[0064]

602

···

第二开关

[0065]

701

···

织链装置

[0066]

710

···

机座

[0067]

720

···

送料装置

[0068]

730

···

焊接装置

[0069]

731

···

光纤连接套

[0070]

732

···

焊接头

[0071]

740

···

传动组件

[0072]

741

···

传动轴

[0073]

742

···

凸轮

[0074]

743

···

传动装置

[0075]

750

···

螺旋座

[0076]

751

···

旋转轴

[0077]

752

···

螺旋套

[0078]

753

···

螺旋杆

[0079]

760

···

上钳座

[0080]

761

···

右爪

[0081]

762

···

左爪

[0082]

763

···

上钳轴

[0083]

764

···

弹簧

[0084]

765

···

旋转控制器

[0085]

770

···

下钳座

[0086]

771

···

下钳左钳

[0087]

772

···

下钳右钳

[0088]

780

···

切刀座

[0089]

781

···

切刀

[0090]

782

···

切座

[0091]

783

···

铰接杆

[0092]

784

···

撞杆

[0093]

790

···

吹气装置

[0094]

791

···

吹气嘴

[0095]

792

···

阀门

[0096]

793

···

电子组件

[0097]

794

···

传感器

[0098]

810

···

连杆组件

[0099]

811

···

第一曲柄

[0100]

812

···

第二曲柄

[0101]

813

···

第三曲柄

[0102]

820

···

驱动装置

[0103]

830

···

窥视镜。

具体实施方式

[0104]

为使本发明的上述目的、特征和和优点能够更加浅显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例限制。

[0105]

如图1-图14所示,本发明公开了一种织链激光一体机,其包括:支架101,所述支架101设置有背板102,所述背板102的前面设置有挂槽105,所述支架101顶部设置有进链槽103;

[0106]

收链装置201,所述收链装置201设置有收链盘203,所述收链盘203内设置有弧形凸台204,所述弧形凸台204对准所述进链槽103,所述收链装置201转动收纳从所述进链槽103内下来的金属链,所述收链装置201通过所述挂槽105固定连接在所述背板102上;

[0107]

激光器501,所述激光器501固定安装在所述背板102后面,所述激光器501与所述织链装置701配合焊接织链;

[0108]

驱动电源601,所述驱动电源601固定安装在所述背板102后面;

[0109]

冷排401,所述冷排401设置有被动散热部402、循环水箱301,所述被动散热部402后面设置有风扇403,所述循环水箱301使用管道与所述激光器501、所述驱动电源601、所述被动散热部402连接,所述冷排401固定安装在所述支架101底部;

[0110]

织链装置701,所述织链装置701安装在所述支架101顶部并与所述进链槽103配合,所述织链装置701编织金属链并通过所述进链槽103往下送;

[0111]

所述织链装置701包括:机座710,所述机座710固定安装在所述支架101顶部;所述机座710右端安装有送料装置720、焊接装置730、驱动装置820,所述机座710的上端安装有传动装置743、螺旋座750,所述机座710的左端安装有上钳座760;所述螺旋座750下侧安装有下钳座770,所述螺旋座750的右侧安装有切刀座780,所述上钳座760一侧安装有吹气装置790;

[0112]

所述吹气装置790内设置有吹气嘴791,所述吹气装置790通过设置电子组件793配合传感器794、阀门792,启闭所述吹气嘴791;

[0113]

所述驱动装置820驱动所述传动装置743内的传动轴741,通过设置在传动轴741上的凸轮742带动传动组件740,所述传动组件740带动所述螺旋座750、上钳座760、下钳座770、切刀座780进行动作。

[0114]

需要指出的是,本发明中的所述织链装置701、所述激光器501、所述驱动电源601、所述送料装置720、所述驱动装置820为一般现有技术,但所述驱动电源601的体积与常用在激光器上的驱动电源相比较小,是从其他现有设备上移植过来的,所述激光器501在本发明中做出的改进是,设置有一个冷却用的腔体紧贴安装用的腔体,以提高散热和避免进水。所

述织链装置701是如专利号:cn201510570248.6所公开的一种全自动织链机内的机械织链机构一样,是现有常用织链机械装置,仅提供编织功能。如图4所示,所述激光器501与所述驱动电源601并排安装,并且安装高度大于所述冷排401的安装高度。

[0115]

需要说明的是,收链过程是:链条通过所述弧形凸台204摆下到所述收链盘203内,并缠在所述弧形凸台204外壁,通过所述收链盘203的转动将送下的链条收纳成一圈;对于不同类型的链条,所述收链装置201在所述支架101内的安装高度也不同,也可以通过调整所述弧形凸台204的弧度、形状来配合收链。对于所述被动散热部402,其外部为散热鳍片,其内部为与所述散热鳍片固定连接的铜管,所述铜管与所述循环水箱301、所述驱动电源601、所述激光器501连接。

[0116]

具体地,所述织链装置底下收链部分如图1-图6所示,还包括:托板202,所述收链装置201固定安装在所述托板202上,所述托板202通过所述挂槽105与所述背板102固定连接;所述挂槽105至少设置有12个,左右各6个,所述挂槽105等距22mm设置。使用所述挂槽105配合所述托板202固定安装所述收链装置201,一是能够方便取出和安装,二是相对于无级调节更加经济实用,再是占用所述支架101的体积更小。所述背板102的后面设置有挂钩106,所述挂钩106可以用于固定安装所述激光器501和所述驱动电源601,所述挂钩106设置有一个斜槽,用于调整安装的位置。以及还包括:隔板104,所述隔板104固定安装在所述支架101底部将所述循环水箱301与所述收链装置201隔开,进而限定所述收链装置201的最低高度,同时能够方便地取出所述收链盘203内的链条不被底部其他装置阻碍,再是避免底部的所述循环水箱301的管路破损时,水花飞溅到所述收链装置201内,区分安装空间以方便模块化安装。进一步地,还包括侧板107,所述侧板107固定安装在所述支架101两侧,所述侧板107上设置有散热网108,用于辅助所述支架101内部散热。所述支架101顶部设置有第一开关109、第二开关602,分别用于控制上面的所述织链装置701和所述驱动电源601。

[0117]

具体地,如图6所示,所述激光器501内的激光腔体503通过管道与所述冷排401连接,所述激光腔体503为可拆卸部件;所述激光器501的前端设置有反镜组件502,所述反镜组件502用于反射所述激光腔体503内的激光晶体发射的激光,所述激光器501的激光头和发射孔均设置在前端,所述激光器501底部设置有转接座504,所述转接座504上安装有光纤接头505,所述转接座504可以安装有两个互相垂直的所述光纤接头505。

[0118]

具体地,如图2、图14所示,所述传动装置743上设置有多个凸轮742,所述驱动装置820通过电机驱动所述传动装置743内的传动轴741,带动所述凸轮742运动,进而使得所述螺旋座750、上钳座760、下钳座770、切刀座780配合进行织链动作,所述螺旋座750、上钳座760、下钳座770、切刀座780上设置有与所述凸轮742配合进行运动的组件。如图12所示,所述吹气装置790通过电子组件793连接所述传感器794及外部控制设备,外部控制装置在织链过程中通过所述传感器794判断是否打开所述阀门792对所述螺旋座750前端进行吹气。

[0119]

具体地,如图2、图7、图11所示,所述螺旋座750设置有旋转轴751,所述旋转轴751由所述传动装置743驱动,所述螺旋座750上设置有螺旋杆753,所述螺旋杆753外侧套设有螺旋套752,所述螺旋套752上设置有螺旋的沟槽,所述螺旋杆753在所述螺旋套752内转动,所述螺旋套752的前端正对着所述进链槽103;所述焊接装置730设置有光纤连接套731,所述光纤连接套731通过激光光纤导管连接所述激光器501。

[0120]

需要说明的是,编织的金属线通过所述送料装置720输送到所述螺旋座750内,并

穿插进所述螺旋套752内,通过所述螺旋杆753的转动将金属线绕成与所述螺旋套752上的沟槽配合的形状,同时将绕好的金属线向所述螺旋套752的前端输出,所述焊接装置730在绕好的金属线完成夹持、切断、旋转、夹持后对编织好的环状金属线的缺口进行焊接。

[0121]

具体地,如图9所示,所述上钳座760设置有上钳轴763,所述上钳轴763前端安装有右爪761、左爪762,所述上钳轴763与所述传动装置743连接,所述上钳轴763进行前后移动时驱动所述右爪761、左爪762进行夹持动作,所述上钳座760上设置有弹簧764,所述弹簧764用于所述上钳轴763的复位。所述传动装置743通过驱动所述上钳轴763上下运动,实现使用所述右爪761、左爪762对从所述螺旋套752中输出的螺旋状金属线进行夹持,并在所述下钳座770对切断的金属线也进行夹持时,所述传动装置743带动所述上钳轴763转动,使得夹持在右爪761、左爪762和所述下钳座770上的切断金属线弯折成型,所述弹簧764提供所述上钳轴763往下复位的弹力,所述上钳座760上设置有旋转控制器765,用于配合驱动所述上钳轴763进行转动,所述弹簧764也可以不设置,但是复位过程较慢。

[0122]

具体地,如图2、图10所示,所述下钳座770设置有下钳左钳771、下钳右钳772,所述下钳左钳771、下钳右钳772设置在所述螺旋座750下侧;所述下钳座770的所述下钳左钳771、下钳右钳772夹持切断后的螺旋状金属线,为所述上钳座760夹持切断后的螺旋状金属线进行弯折提供受力点。以及所述上钳座760下侧设置有与所述传动装置743连接的连杆组件,所述连杆组件810包括:第一曲柄811、第二曲柄812、第三曲柄813,所述第一曲柄811与所述第二曲柄812相对设置,所述第三曲柄813设置在所述第一曲柄811与所述第二曲柄812之间,所述连杆组件810与所述下钳座770连接并驱动所述下钳左钳771、下钳右钳772进行夹持。

[0123]

具体地,图2、图8所示,所述切刀座780设置有切刀781、切座782、铰接杆783、撞杆784,所述撞杆784驱动所述切刀781,所述铰接杆783由所述传动装置743驱动,所述铰接杆783通过撞击所述撞杆784,使得所述切刀781切在所述切座782上,所述切刀781一般设置在所述螺旋套752的前端,将所述螺旋套752内旋出的金属线进行切断。以及还包括:窥视镜830,所述窥视镜830设置在所述织链装置701顶部,所述窥视镜830的窥视孔对着所述螺旋座750、所述切刀座780、所述下钳座770、所述上钳座760,所述窥视镜830用于观察装置在进行织链时的整个过程,进而判断部件的安装、配置参数是否出现错误。

[0124]

本发明在使用时,金属线通过所述送料装置720,平稳输送到所述螺旋座750上,并穿插进所述螺旋套752内,所述螺旋杆753转动使得金属线卡入在所述螺旋套752上设置的螺旋的沟槽,随着所述螺旋杆753转动金属线弯折成螺旋状并往所述螺旋套752外端输出,输出后的金属线被所述上钳座760内的往上运动的所述右爪761、左爪762夹持,一般是夹持金属线的下端部,在夹持后所述切刀座780内的所述切刀781将金属线切断,随后所述右爪761、左爪762夹持着金属线往下运动复位,所述右爪761、左爪762下移复位后,所述下钳座770内的所述下钳左钳771、下钳右钳772夹持金属线的上端部,而金属线切断后的缺口正在上端部,所述上钳轴763带动着所述右爪761、左爪762旋转再配合所述下钳座770对金属线的夹持,实现所述旋转控制器765控制所述上钳轴763旋转时对上下两个端部被夹持的金属线进行弯折,随后所述下钳座770松开对金属线的夹持,所述下钳座770松开金属线后所述焊接装置730通过激光对弯折后的环状金属线的缺口进行焊接,所述上钳座760夹持着弯折后的金属线上移,此时所述螺旋杆753旋出所述螺旋套752内的金属线到配合的长度,所述

上钳座760夹持的环状金属线的环孔正对着送出的螺旋金属线的线头处,此时所述吹气装置790启动,吹动焊接好的环状金属线,摆动的环状金属线挂靠在所述螺旋套752前端送出的螺旋金属线的线头处,所述上钳座760松开夹持进行复位,完成一个单位的编织动作,随后循环完成整个链子的编织。编织好的金属线穿过所述进链槽103进入到收链阶段。

[0125]

需要说明的是,所述下钳座770配合所述上钳座760对切断后的金属线进行弯折是为了将金属线弯折成闭环状,随后焊接。在整个工序的过程中,所述驱动装置820通过所述传动装置743配合所述连杆组件810,以及其他传动部件对所述螺旋座750、上钳座760、下钳座770、切刀座780进行驱动,使其在对应的时间进行对应的动作。

[0126]

综上所述,本发明通过将所述支架101、所述收链装置201、所述激光器501、所述驱动电源601、所述织链装置701以及其他部件通过巧妙的结构连接在一起,实现在原织链机体积不变的情况下,将激光机集成一体化到织链机支架内并配合顶部织链头工作,同时能够方便、快速地通过所述冷排冷却电源和激光器,在多个装置的配合下实现更快、更准确的织链动作并焊接织链缺口,整机更安全、稳定、效率更高,并且提高工人管控设备的数量和生产效率。以上极大地提高了本发明的实用价值。

[0127]

以上所述的实施例仅表达了本发明的一种或多种实施方式,其描述较为具体和详细,但并不能因此理解为对发明专利的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1