医用口罩的制作方法

1.本实用新型属于口罩技术领域,尤其涉及一种医用口罩。

背景技术:

2.常用的普通医用口罩主要有三层结构:外层疏水无纺层布、中间起吸附作用且带静电的熔喷布层以及内层亲肤无纺布层,其中,发挥主要作用的是熔喷布,可以通过静电吸附阻隔细菌、病毒等微颗粒,可以抗菌杀菌但并不能杀死病毒。口罩在使用过程中,不断吸收人体呼出的水蒸气,逐渐造成熔喷布电荷的流失,从而使其吸附能力下降失去防护效果。因此,口罩使用一次后就需要丢弃,这造成医疗用品的大量浪费并带来了大量的医疗垃圾。

3.为了使得医用口罩具有抗病毒效果,现有技术通过制备包含棉纤维、tio

2-壳聚糖纤维、竹炭纤维、竹纤维和纳米银纤维的医用口罩,该医用口罩虽然具有抗病毒效果,但是银离子具有一定的毒性,且制造过程需要静电纺丝等工艺,工艺繁琐。

4.因此开发一款既能够杀菌又能抗病毒、杀菌作用衰减缓慢且使用周期较长,同时制造工艺简单的医用口罩显得很有必要。

技术实现要素:

5.本实用新型实施例的目的在于提供一种医用口罩,旨在解决现有医用口罩不具有抗病毒功能且杀菌作用衰减快等问题。

6.本实用新型实施例采用的技术方案如下:

7.医用口罩,包括口罩本体和与所述口罩本体连接的挂耳,所述口罩本体包括:

8.亲肤层,所述亲肤层具有第一表面和第二表面,且所述第一表面和所述第二表面相对设置,所述第一表面朝向用户的面部;

9.杀菌抗病毒层,包括基底层、活性层以及用于将所述活性层与所述基底层进行黏附连接的粘接层,所述杀菌抗病毒层层叠叠设于所述第二表面上;

10.第一熔喷布层,所述第一熔喷布层层叠叠设于所述杀菌抗病毒层背离所述亲肤层的表面;

11.疏水层,所述疏水层层叠叠设于所述第一熔喷布层背离所述杀菌抗病毒层的表面。

12.优选地,所述基底层为第二熔喷布层,所述基底层具有第一侧面和与所述第一侧面相对设置的第二侧面,且所述第二熔喷布层贯穿设有孔隙;

13.所述粘接层附着于所述基底层至少一侧面且自所述侧面延伸附着于所述孔隙的内侧壁;

14.所述活性层层叠叠设于所述粘接层的表面上,并延伸叠设于所述孔隙内的所述粘接层表面。

15.优选地,所述粘接层附着于所述第一侧面和所述第二侧面,且延伸附着于所述孔隙的内侧壁;

16.所述活性层包括第一活性层和第二活性层,所述第一活性层层叠叠设于所述第一侧面上的所述粘接层之表面,所述第二活性层层叠叠设于所述第二侧面上的所述粘接层之表面,且所述第一活性层和所述第二活性层分别延伸至所述孔隙中的所述粘接层之表面。

17.优选地,所述粘接层为非离子表面活性剂层;所述活性层为壳聚糖季铵盐层。

18.优选地,所述非离子表面活性剂层选自聚氧乙烯失水山梨醇脂肪酸酯层、失水山梨糖醇脂肪酸酯层、聚氧乙烯脂肪酸酯层、聚氧乙烯烷基醇醚层、烷基酚聚氧乙烯醚层、聚氧乙烯脂肪胺层、聚氧乙烯烷醇酰胺层中的至少一层;

19.所述壳聚糖季铵盐层选自羟乙基壳聚糖季铵盐层、羟丙基壳聚糖季铵盐层、甲基壳聚糖季铵盐层、乙基壳聚糖季铵盐层、丙基壳聚糖季铵盐层、淀粉季铵盐层、羟乙基淀粉季铵盐层、羟丙基淀粉季铵盐层、甲基淀粉季铵盐层、乙基淀粉季铵盐层、丙基淀粉季铵盐层、纤维素季铵盐层、羟乙基纤维素季铵盐层、羟丙基纤维素季铵盐层、甲基纤维素季铵盐层、乙基纤维素季铵盐层、丙基纤维素季铵盐层中的至少一层。

20.优选地,所述粘接层的厚度为0.1nm~10.0nm;所述活性层的厚度为1.0μm~0.5mm。

21.优选地,所述第二熔喷布层的孔隙率为80%~95%;所述孔隙的平均孔径为20.0μm~1.0mm;所述杀菌抗病毒层的孔隙率为50%~70%。

22.优选地,所述亲肤层的厚度为0.3mm~0.5mm,所述疏水层的厚度为0.3mm~0.5mm;所述第一熔喷布层的厚度为0.2mm~0.4mm,所述第二熔喷布层的厚度为0.1mm~0.3mm。

23.优选地,所述亲肤层为亲肤无纺布层;所述疏水层为疏水无纺布层。

24.优选地,所述医用口罩还包括插设于所述口罩本体上的胶条。

25.本实用新型实施例的有益效果如下:

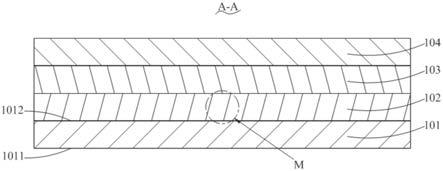

26.相对于现有技术,本实用新型实施例提供的医用口罩,由于在基底层表面附着一层粘接层,该粘接层将具有杀菌抗病毒功能的活性层与基底层粘接在一起,并且使得具有杀菌抗病毒功能的活性层可以均匀分布在基底层表面,且附着性能良好,因此其杀菌抗病毒功能在医用口罩使用期间衰减相当缓慢,使得整个医用口罩表现出良好的杀菌抗病毒效果,并具有较长的使用周期。

附图说明

27.为了更清楚地说明本实用新型施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本实用新型实施例提供的医用口罩简易示意图;

29.图2是图1中a-a剖视示意图;

30.图3是图2中m处的局部放大示意图;

31.图4是本实用新型实施例1、实施例2和对比例的壳聚糖季铵盐在基底层的分布效果示意图;

32.图5是本实用新型实施例1~4处理后的熔喷布和对比例的熔喷布的透气效果图;

33.图6是本实用新型实施例1~4和对比例的医用口罩抗h1n1病毒的效果图;

34.附图标号说明:

35.100、口罩本体;

36.101、亲肤层;1011、第一表面;1012、第二表面;102、杀菌抗病毒层;1021、基底层;10211、第一侧面;10212、第二侧面;10213、孔隙;1022、活性层;10221、第一活性层;10222、第二活性层;1023、粘接层;103、第一熔喷布层;104、疏水层;

37.200、挂耳。

具体实施方式

38.为了使本实用新型要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本实用新型做进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

39.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

40.还需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上时,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为是“连接”另一个元件,它可以是直接连接另一个元件或者可能同时存在居中元件。

41.另外,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

42.如图1~3所示,本实用新型方案是一种医用口罩,包括口罩本体100和挂耳200,其中,口罩本体100用于贴靠在用户面部并遮挡用户的口、鼻等部位,挂耳200与口罩本体100连接,用户使用时将挂耳200挂靠在耳朵上,从而使得口罩本体100贴靠在用户的面部。

43.具体地,口罩本体100包括:亲肤层101、杀菌抗病毒层102、第一熔喷布层103以及疏水层104。其中,亲肤层101具有第一表面1011和第二表面1012,且第一表面1011和第二表面1012相对设置,使用时,第一表面1011朝向(贴靠在)用户的面部;杀菌抗病毒层102层叠叠设于第二表面1012上,包括基底层1021、活性层1022和粘接层1023,粘接层1023用于将活性层1022与基底层1021进行黏附连接;第一熔喷布层103层叠叠设于杀菌抗病毒层102背离亲肤层101的表面;疏水层104层叠叠设于第一熔喷布层103背离杀菌抗病毒层102的表面。

44.由于在杀菌抗病毒层102中,先在基底层1021表面形成一层粘接层1023,该粘接层1023一端具有疏水性质另一端具有亲水的性质,其具有疏水性质的一端与基底层1021连接,而具有亲水性质的一端则可吸附活性材料使得活性材料在粘接层1023表面形成一层活性层1022,且粘接层1023的亲水端还能提高活性层1022的材料在基底层1021表面的分散均匀程度,从而可在基底层1021表面获得均匀的活性层1022,并且得到的活性层1022与基底层1021的结合强度高,不易脱落,使得医用口罩具有良好的杀菌抗病毒性能,由于活性层1022不易脱落,杀菌抗病毒的作用效果衰减缓慢,与现有利用带有静电的熔喷布层作为阻隔细菌病杀菌的医用口罩相比,使用周期得到大幅度增长,从而可以减少医疗用品的浪费

以及减少医疗垃圾的产生。

45.请参阅图2和图3,基底层1021为第二熔喷布层,第二熔喷布层具有第一侧面10211和第二侧面10212,其中第一侧面10211和第二侧面10212相对设置,第二熔喷布层中贯穿设有孔隙10213,孔隙10213自第一侧面10211贯通至第二侧面10212。粘接层1023附着于基底层1021至少一表面且自基底层1021表面延伸附着于孔隙10213的内侧壁;活性层1022层叠叠设于粘接层1023的表面上,并延伸叠设于孔隙10213内的粘接层1023表面。

46.优选地,粘接层1023附着于第一侧面10211和第二侧面10212,且延伸附着于孔隙10213的内侧壁;活性层1022包括第一活性层10221和第二活性层10222,第一活性层10221层叠叠设于第一侧面10211之粘接层1023的表面,第二活性层10222层叠叠设于第二侧面10212之粘接层1023的表面,且第一活性层10221和第二活性层10222分别延伸至孔隙10213中的粘接层1023的表面。

47.进一步优选地,粘接层1023为非离子表面活性剂层,活性层1022为壳聚糖季铵盐层,由于非离子表面活性剂层中具有疏水基团和亲水基团,其非离子表面活性剂的疏水基团可以附着于具有疏水特性的第二熔喷布层的表面,在第二熔喷布层表面形成非离子表面活性剂层,而非离子表面活性剂层的亲水基团则朝向第二熔喷布层外,从而提高第二熔喷布层的亲水性,朝向第二熔喷布层外的亲水基团与壳聚糖季铵盐的相容性好,提高壳聚糖季铵盐在第二熔喷布层的分散均匀性,从而有利于形成均匀分布的壳聚糖季铵盐层。

48.形成非离子表面活性剂层的材料可以选自聚氧乙烯失水山梨醇脂肪酸酯(吐温)、失水山梨糖醇脂肪酸酯(司盘)、聚氧乙烯脂肪酸酯、聚氧乙烯烷基醇醚、烷基酚聚氧乙烯醚、聚氧乙烯脂肪胺、聚氧乙烯烷醇酰胺中的至少一种;而形成壳聚糖季铵盐层的材料可以选自羟乙基壳聚糖季铵盐、羟丙基壳聚糖季铵盐、甲基壳聚糖季铵盐、乙基壳聚糖季铵盐、丙基壳聚糖季铵盐、淀粉季铵盐、羟乙基淀粉季铵盐、羟丙基淀粉季铵盐、甲基淀粉季铵盐、乙基淀粉季铵盐、丙基淀粉季铵盐、纤维素季铵盐、羟乙基纤维素季铵盐、羟丙基纤维素季铵盐、甲基纤维素季铵盐、乙基纤维素季铵盐、丙基纤维素季铵盐中的至少一种。

49.优选地,亲肤层101为亲肤无纺布层,疏水层104为疏水无纺布层,第二熔喷布层之孔隙10213的平均孔径为20.0μm~1.0mm,孔隙率为80%~95%;而杀菌抗病毒层102的孔隙率为50%~70%,主要是第二熔喷布层在形成杀菌抗病毒层102时,孔隙10213中填充了粘接层1023的材料以及活性层1022的材料,使得一部分的孔隙10213被完全填充,而没有被完全填充的孔隙10213,其孔径也相应减小,因此杀菌抗病毒层102的孔隙率相对于第二熔喷布层的孔隙率而言总体有所下降。此外,在一些实施例中,由于孔隙10213的孔径较小,出现毛细作用,第二熔喷布浸没在非离子表面活性剂溶液、壳聚糖季铵盐溶液中时,非离子表面活性剂以及壳聚糖季铵盐均难以完全进入到孔隙10213内部,仅黏附在孔隙10213的孔口端面以及靠近孔口端面的内侧壁上,同样会使得孔隙率下降。

50.优选地,粘接层1023的厚度为0.1nm~10.0nm,活性层1022的厚度为1.0μm~0.5mm。作为可行的实施方案,粘接层1023和活性层1022的总厚度小于孔隙10213的孔径,如果粘接层1023和活性层1022的总厚度大于孔隙10213的孔径,会使得杀菌抗病毒层102的孔隙10213率直线下降甚至无孔隙10213,最终无法制成具有透气要求的医用口罩。

51.至于其他材料层,如亲肤层101、疏水层104、第一熔喷布层103、第二熔喷布层,均为常用医用口罩的材料层,其厚度与常规医用口罩相差不大,如亲肤层101的厚度为0.3mm~

0.5mm、疏水层104的厚度为0.3mm~0.5mm、第一熔喷布层103的厚度为0.2mm~0.4mm、第二熔喷布层的厚度为0.1mm~0.3mm。

52.此外,为了提高医用口罩在用户面部的牢固程度,医用口罩还包括胶条(图中未标出),所述胶条插设于口罩本体100的层间隙中。

53.本实用新型医用口罩的一种制造方法包括以下步骤:

54.(1).提供非离子表面活性剂溶液,该非离子表面活性剂溶液的质量浓度为0.1%~0.5%;非离子表面活性剂的质量浓度不宜过高,如果过高,容易堵塞基底层1021的孔隙10213,导致无法制造出合格的医用口罩。

55.(2).将如上所述的基底层1021浸于步骤(1)的非离子表面活性剂溶液中,使非离子表面活性剂附着于基底层1021第一侧面10211、第二侧面10212以及孔隙10213内壁,将基底层1021从非离子表面活性剂溶液中取出,置于45℃~60℃的温度下干燥处理,获得粘接层1023,粘接层1023黏附于基底层1021的表面;在步骤(2)中,为了加速非离子表面活性剂在基底层1021中的渗透效果,使得非离子表面活性剂尽可能的铺展于基底层1021表面,且形成均匀的粘接层1023,将基底层1021浸入非离子表面活性剂溶液后,可以对非离子表面活性剂溶液施加机械扰动,如超声震荡、搅拌等。

56.(3).提供壳聚糖季铵盐溶液,该壳聚糖季铵盐溶液的质量浓度为1.0%~3.0%;

57.(4).将步骤(2)得到的基底层1021浸于步骤(3)壳聚糖季铵盐溶液中,使得壳聚糖季铵盐附着于粘接层1023表面,将基地层从壳聚糖季铵盐溶液中取出,置于40℃~60℃的温度下干燥处理,获得活性层1022,活性层1022黏附于粘接层1023的表面,并由此获得杀菌抗病毒层102;在步骤(4)中,为了加速壳聚糖季铵盐的分散速率以及获得均匀的壳聚糖季铵盐层,将步骤(2)得到的基底层1021浸入壳聚糖季铵盐溶液后,可以对壳聚糖季铵盐溶液施加机械扰动,如超声震荡、搅拌等。

58.(5).提供疏水层104、第一熔喷布层103、亲肤层101以及步骤(4)得到的杀菌抗病毒层102,采用常规医用口罩的生产工艺,即叠合工艺,将疏水层104、第一熔喷布层103、杀菌抗病毒层102、亲肤层101按照疏水层104、第一熔喷布层103、杀菌抗病毒层102、亲肤层101的顺序进行叠合、插胶条、层叠、裁断等,得到口罩本体100。

59.(6).在步骤(5)得到的口罩本体100上热压固定挂耳200,得到医用口罩。

60.当然,作为另一种替代实施方案,本实用新型的医用口罩中,粘接层1023和活性层1022为一层,即制造时,先将用于形成粘接层1023的材料与用于形成活性层1022的材料相互混合并制成溶液,获得包含粘接层1023材料和活性层1022材料的混合溶液,再将基底层1021浸入混合溶液中,使得粘接层1023的材料和活性层1022的材料同时附着在基底层1021表面及内部,经过干燥处理,得到附着于基底层1021表面及内部的一层材料层,该材料层即为活性层1022,此时的活性层1022由粘接层1023材料和活性层1022材料复合而成。

61.为了更好的说明本实用新型的技术方案,下面结合若干具体实施例做进一步说明。

62.实施例1

63.一种医用口罩的制造方法,包括以下步骤:

64.(1).提供质量浓度为0.5%的失水山梨糖醇脂肪酸酯的溶液;

65.(2).将厚度为0.2mm且洁净的熔喷布浸入步骤(1)的溶液中,超声震荡3min,静置

12min,随后将熔喷布取出,置于烘箱中50℃干燥30min,获得表面及孔隙10213内部均黏附有失水山梨糖醇脂肪酸酯层的熔喷布;

66.(3).提供质量浓度为1.0%的羟乙基壳聚糖季铵盐溶液;

67.(4).将步骤(2)得到的熔喷布浸入步骤(3)的溶液中,超声震荡3min,静置12min,随后将熔喷布取出,置于烘箱中40℃干燥30min,获得失水山梨糖醇脂肪酸酯层表面黏附有羟乙基壳聚糖季铵盐的熔喷布;

68.(5).提供厚度为0.5mm的疏水无纺布、厚度为0.4mm的第一熔喷布、厚度为0.3mm的亲肤无纺布以及步骤(4)得到的熔喷布,按照亲肤无纺布、步骤(4)得到的熔喷布、第一熔喷布、疏水熔喷布的顺序叠加,并采用常规医用口罩的生产工艺进行插胶条、层叠、裁断以及热压固定挂耳200,得到医用口罩。

69.实施例2

70.一种医用口罩的制造方法,包括以下步骤:

71.(1).提供包含羟乙基壳聚糖季铵盐和失水山梨糖醇脂肪酸酯的混合溶液,其中羟乙基壳聚糖季铵盐的质量浓度为1.0%、失水山梨糖醇脂肪酸酯的质量浓度为0.5%;

72.(2).将洁净的熔喷布浸入步骤(1)的混合溶液中,超声震荡3min,静置12min,随后将熔喷布取出,置于烘箱中50℃干燥30min,获得表面及孔隙10213内部均黏附有由失水山梨糖醇脂肪酸酯和羟乙基壳聚糖季铵盐组成的混合层的熔喷布;

73.(3).提供疏水无纺布、第一熔喷布、亲肤无纺布以及步骤(2)得到的熔喷布,按照亲肤无纺布、步骤(2)得到的熔喷布、第一熔喷布、疏水熔喷布的顺序叠加,并采用常规医用口罩的生产工艺进行插胶条、层叠、裁断以及热压固定挂耳200,得到医用口罩。

74.实施例3

75.一种医用口罩的制造方法,包括以下步骤:

76.(1).提供质量浓度为0.1%的聚氧乙烯失水山梨醇脂肪酸酯的溶液;

77.(2).将厚度为0.3mm且洁净的熔喷布浸入步骤(1)的溶液中,超声震荡2min,静置10min,随后将熔喷布取出,置于烘箱中60℃干燥30min,获得表面及孔隙10213内部均黏附有聚氧乙烯失水山梨醇脂肪酸酯层的熔喷布;

78.(3).提供质量浓度为3.0%的羟丙基壳聚糖季铵盐溶液;

79.(4).将步骤(2)得到的熔喷布浸入步骤(3)的溶液中,超声震荡5min,静置10min,随后将熔喷布取出,置于烘箱中40℃干燥30min,获得聚氧乙烯失水山梨醇脂肪酸酯层表面黏附有羟丙基壳聚糖季铵盐的熔喷布;

80.(5).提供厚度为0.3mm的疏水无纺布、厚度为0.4mm的第一熔喷布、厚度为0.5mm的亲肤无纺布以及步骤(4)得到的熔喷布,按照亲肤无纺布、步骤(4)得到的熔喷布、第一熔喷布、疏水熔喷布的顺序叠加,并采用常规医用口罩的生产工艺进行插胶条、层叠、裁断以及热压固定挂耳200,得到医用口罩。

81.实施例4

82.一种医用口罩的制造方法,包括以下步骤:

83.(1).提供质量浓度为0.3%的聚氧乙烯烷基醇醚的溶液;

84.(2).将厚度为0.1mm且洁净的熔喷布浸入步骤(1)的溶液中,静置15min,随后将熔喷布取出,置于烘箱中50℃干燥30min,获得表面及孔隙10213内部均黏附有聚氧乙烯烷基

醇醚层的熔喷布;

85.(3).提供质量浓度为2.5%的甲基壳聚糖季铵盐溶液;

86.(4).将步骤(2)得到的熔喷布浸入步骤(3)的溶液中,超声震荡3min,静置12min,随后将熔喷布取出,置于烘箱中40℃干燥30min,获得聚氧乙烯烷基醇醚层表面黏附有甲基壳聚糖季铵盐的熔喷布;

87.(5).提供厚度为0.5mm的疏水无纺布、厚度为0.4mm的第一熔喷布、厚度为0.3mm的亲肤无纺布以及步骤(4)得到的熔喷布,按照亲肤无纺布、步骤(4)得到的熔喷布、第一熔喷布、疏水熔喷布的顺序叠加,并采用常规医用口罩的生产工艺进行插胶条、层叠、裁断以及热压固定挂耳200,得到医用口罩。

88.对比例

89.一种医用口罩的制造方法,包括以下步骤:

90.(1).提供厚度为0.5mm的疏水无纺布、厚度为0.4mm的第一熔喷布、厚度为0.3mm的第二熔喷布、厚度为0.3mm的亲肤无纺布,按照亲肤无纺布、第二熔喷布、第一熔喷布、疏水熔喷布的顺序叠加,并采用常规医用口罩的生产工艺进行插胶条、层叠、裁断以及热压固定挂耳200,得到医用口罩。

91.性能表征

92.1.为了验证上述实施例1~4及对比例的中间材料以及最终产品的性能,对实施例1~4及对比例分别进行如下的验证性实验:

93.1.壳聚糖季铵盐分散性测试

94.在实施例1步骤(3)中滴加适量的红墨水,随后将步骤(2)得到的熔喷布浸入其中,观察红墨水在熔喷布中的扩散情况;在实施例2步骤(1)中滴加适量的红墨水,随后将熔喷布浸入其中,观察红墨水在熔喷布中的扩散情况;提供质量浓度为1.0%的羟乙基壳聚糖季铵盐溶液,向其中滴加适量的红墨水,将对比例的第二熔喷布浸入其中,观察红墨水在熔喷布中的扩散情况,具体结果如图4所示。

95.从图4可知,无论先采用失水山梨糖醇脂肪酸酯对熔喷布进行处理再将处理后的熔喷布浸入壳聚糖季铵盐溶液中还是将熔喷布浸入同时包含失水山梨糖醇脂肪酸酯和壳聚糖季铵盐的混合溶液中,熔喷布都能被包含壳聚糖季铵盐的溶液浸润,且壳聚糖季铵盐溶液很快渗透到熔喷布的内部,且均匀分布于熔喷布中,而对比例中,壳聚糖季铵盐溶液的渗透速率非常慢,且渗透效果差,壳聚糖季铵盐在第二熔喷布中的分布非常不均匀。由此可见,失水山梨糖醇脂肪酸酯等非离子表面活性剂对壳聚糖季铵盐在熔喷布中的分散均匀性起到关键的作用,可以提高壳聚糖季铵盐在熔喷布中的分散效果。

96.2.透气性测试

97.用织物透气量仪分别检测实施例1经过步骤(4)处理的熔喷布、实施例2经过步骤(2)处理的熔喷布、实施例3经过步骤(4)处理的熔喷布、实施例4经过步骤(4)处理的熔喷布以及对比例的第二熔喷布的透气性,结果如图5所示。

98.从图5可知,附着了壳聚糖季铵盐和失水山梨糖醇脂肪酸酯等非离子表面活性剂的熔喷布的透气性比对比例尚未处理的第二熔喷布的透气性平均降低了约27%。

99.3.抗h1n1病毒测试

100.选用甲型流感病毒h1n1分别测定实施例1经过步骤(4)处理后的熔喷布、实施例2

经过步骤(2)处理后的熔喷布、实施例3经过步骤(4)处理后的熔喷布、实施例4经过步骤(4)处理后的熔喷布以及对比例的第二熔喷布(作为空白对照组)的抗病毒能力;测试依据:iso 18184-2014纺织产品的抗病毒活性的测定。

101.按照病毒原液tcid 50=105/0.1 ml,取五份20μl的病毒原液,每份病毒原液涂布在一个样本上,即对应均匀涂布在实施例1~4和对比例的第二熔喷布上,每个样本涂布的面积为1cm2,短时间处理室温孵育2h,长时间处理室温孵育18h。孵育后,转移病毒接种于mdck细胞(24孔板,每个处理接种1孔),接种48h后提取rna,采用qrt检测h1n1相对表达量,以gapdh基因作为内参,结果如图6所示。

102.从图6可知,经壳聚糖季铵盐溶液处理后,熔喷布展示了较强的抗病毒能力,相比于未采用壳聚糖季铵盐处理的熔喷布(即第二熔喷布),季铵盐壳聚糖处理后的熔喷布显著抑制了病毒的增殖。

103.综上可知,本实用新型实施例提供的医用口罩,经过非离子表面活性剂处理,壳聚糖季铵盐可以均匀的附着在熔喷布表面,并且由于非离子表面活性剂本身具有亲水性能,可以使得壳聚糖季铵盐在熔喷布具有良好的附着稳定性,不会发生脱落;而上述的抗病毒实验可知,本实用新型实施例提供的医用口罩有良好的抗病毒效果,而由于壳聚糖季铵盐本身就具有抑菌、杀菌作用,因此本实用新型实施例的医用口罩具有抑菌、杀菌和抗病毒的效果。

104.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1