一种双机器人鞋面自动打粗装置

1.本实用新型属于鞋类加工设备领域,具体为一种双机器人鞋面自动打粗装置。

背景技术:

2.鞋面和鞋底材料在贴合之间没有进行相应的处理是鞋类生产过程中最严重的的问题之一,而大底黏着力是目前为止导致退货和返工的最严重的原因,解决该问题最有效的方法是致力于与处理好材料,而预处理最有效的方法是对鞋面进行打粗,现有鞋面打粗防止主要分为两种,一种是人工打粗,采用的是人工一手拿着套好鞋面的鞋楦,一手拿着打磨工具对鞋面进行打粗;鞋面打粗好不好全靠工人技术,每只鞋面的打粗效果无法统一,工人的工作强度高、效率低,打粗产生的微颗粒粉尘严重污染工作环境以及对工人身体健康造成严重损害;另一种是采用单机器人代替人工对鞋面进行打粗,但是针对于要求鞋面侧边和鞋面的底面都要进行打粗的工艺要求,采用该种单机器人方式则不仅效率低、打粗工艺上也无法满足要求,有待改进。

技术实现要素:

3.本实用新型的目的是克服现有技术的缺点,提供一种双机器人鞋面自动打粗装置。

4.本实用新型采用如下技术方案:

5.一种双机器人鞋面自动打粗装置,包括底架、夹紧机构、驱动机构、第一机械手、第二机械手、控制系统,夹紧机构设置在底架上,用于夹持鞋楦,待加工的鞋面套设在鞋楦上;驱动机构设置在底架上,可驱动夹紧机构在其上来回移动,使待加工的斜面移动至加工工位处;第一机械手设置在底架上可对鞋面进行打粗,第一机械手末端设置有第一打粗机构;第二机械手设置在底架上,可与第一机械手配合同时对鞋面进行打粗,第二机械手末端设置有第二打粗机构;控制系统包括传感器、检测机构和控制器,传感器设置在底架上检测鞋楦安装状态;检测机构检测鞋面类型并将信号反馈至控制器;控制器接收传感器与检测机构反馈的信号并控制驱动机构、第一机械手和第二机械手工作。

6.优选的,所述夹紧机构设置在所述驱动机构上,可夹持鞋楦并通过驱动机构将鞋面移动至加工工位,包括定位座、夹具和驱动组件,定位座设置在驱动机构上用于放置鞋楦;夹具设置在定位座侧面用于夹持鞋楦;驱动组件设置在夹具底部,可控制夹具打开或关闭夹具以松开或夹紧鞋楦。

7.优选的,所述驱动组件包括驱动杆、复位弹簧、驱动块、通孔、限位槽和限位杆,驱动杆设置在所述夹具上,可向上移动驱动夹具夹紧鞋楦或向下移动驱动夹具打开夹具;复位弹簧连接在驱动杆与驱动机构之间,对驱动杆施加一个向上的推力;驱动块从定位座侧面水平穿过,可来回移动设置在定位座中;通孔从驱动块顶部向下成型,可供驱动杆穿过;限位槽从驱动块底部向上成型;限位杆成型在驱动杆底部与限位槽相适配,可随着驱动块来回移动以带动驱动杆上下移动。

8.优选的,还包括设置在底架上与所述夹紧机构相对的打开机构,打开机构包括设置在底架上的安装架和设置在安装架上与所述驱动块相对并与控制系统连接的驱动气缸,所述传感器与检测机构设置在安装架上用于检测鞋楦安装情况与鞋面信息,并根据鞋楦安装情况控制驱动气缸推动驱动块移动。

9.优选的,所述驱动机构包括设置在所述底架上的导轨、设置在所述可移动设置在导轨内部的丝杆组件、与丝杆组件连接可由其带动在导轨上来回移动的滑块和设置在导轨上与丝杆组件连接驱动其转动的伺服电机,所述夹紧机构设置在滑块上。

10.优选的,还包括设置在所述导轨末端的废料收集组件,包括可供鞋楦进入的加工平台、与加工平台连接的废料收集槽和设置在废料收集槽底部用于排出废料的排料口。

11.优选的,所述加工平台四周还设置有防止粉末飞溅的围板。

12.优选的,所述第一打粗机构包括连接板、浮动主轴、打粗头、支架、限位块和吸尘毛刷,连接板设置在所述第一机械手末端;浮动主轴可径向浮动设置在连接板上;打粗头与浮动主轴另一端连接,可由浮动主轴驱动其转动并对鞋面进行打磨;支架设置在连接板上并随浮动主线向下延伸;限位块设置在支架上用于限制浮动主轴的径向浮动范围;吸尘毛刷设置在支架上并与打粗头相对。

13.优选的,所述第二打粗机构包括安装板、连接轴、轴套、弹簧、安装座、砂轮和伺服电机,安装板设置子啊第二机械手末端;连接轴一端设置在安装板上;安装座设置在连接轴另一端;轴套连接在安装板与连接轴之间限制打粗头的浮动方向;弹簧套设在连接轴上并连接在安装板与安装座之间;砂轮可转动设置在安装座上;伺服电机设置在安装座上与砂轮连接。

14.优选的,所述底架上设置有多个夹紧机构与多个驱动机构,且夹紧机构与驱动机构一一对应设置。

15.由上述对本实用新型的描述可知,与现有技术相比,本实用新型的有益效果是:使用时,将鞋楦固定在夹紧机构上,先通过传感器检测鞋楦安装状态以及通过检测机构检测待加工鞋面类型,将信号反馈至控制器,控制器控制驱动机构带动夹紧机构移动至加工工位处,并通过待加工鞋面的类型控制第一机械手与第二机械手对鞋面的侧面与底面进行打粗,能够同时打粗鞋面的侧面与底面,提高生产效率,并且根据可以自动识别不同类型的待加工鞋面,无需每次启动对机械手进行调试,具有很高的实用性;

16.夹紧机构通过驱动组件控制夹具的开合,便于更换鞋楦以加工不同种类的鞋面;

17.静止时,限位杆位于限位槽最深处,驱动杆受复位弹簧的推力向上移动,夹具关闭,当驱动块收到外力作用移动时,限位杆下限位槽中向下移动并带动驱动杆向下移动打开夹具,此时复位弹簧压缩,当外力消失时,复位弹簧复位,驱动驱动杆恢复原状关闭夹具,能够快速打开关闭夹具,以完成鞋楦的紧固定位;

18.更换鞋楦时,将夹紧机构移动至打开机构处,控制器控制器驱动气缸伸出,使驱动块向内移动,带动夹具打开并松开鞋楦,驱动下旧鞋楦并换上新鞋楦,然后驱动气缸收回,驱动块复位,带动夹具关闭并夹紧鞋楦,能够快速完成鞋楦的更换;

19.驱动机构可将鞋楦从安装工位输送至加工工位,使加工时产生的污染不易影响到安装工位上的工人,且伺服电机与丝杆传动精准,能够准确定位并输送鞋楦,提高加工的精度;

20.鞋楦经驱动机构输送至加工平台上,加工后的废料可进入废料收集槽并从废料收集槽底部的排料口排出,避免了废料堆积对后续加工精度造成影响;

21.加工平台上设置的一圈围板能够防止加工时产生的粉尘飞溅,进一步提高了防尘效果,避免了工人身体受到损害,减少了空气粉尘污染;

22.第一打粗机构可对鞋面的侧面进行打粗,通过浮动主轴与限位块可限制浮动主轴的径向浮动,提高整个机构打粗头沿着打粗轨迹打粗的精度,并通过吸尘毛刷将打粗头工作时产生的大部分粉尘吸走,进一步避免了粉尘飞溅;

23.第二打粗头可对鞋面的底面进行打粗,轴套能够保证砂轮只沿着连接轴轴向浮动,而不会沿着连接轴做旋转,提高整体的打粗精度,防尘罩起到防止打粗的废料到处飞溅,并且通过从防尘罩处对打粗废料进行收集,减少空气粉尘污染。

附图说明

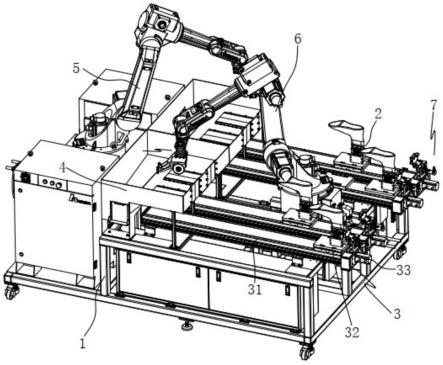

24.图1为本实用新型的结构示意图;

25.图2为本实用新型局部放大图;

26.图3为本实用新型夹紧机构的结构示意图一;

27.图4为本实用新型夹紧机构的结构示意图二;

28.图5为本实用新型第一打粗机构的结构示意图;

29.图6为本实用新型第二打粗机构的结构示意图;

30.图7为本实用新型废料收集组件的结构示意图;

31.图中:1-底架、2-夹紧机构、21-定位座、22-夹具、23-驱动组件、231-驱动杆、232-复位弹簧、233-驱动块、234-通孔、235-限位槽、236-限位杆、3

‑ꢀ

驱动机构、31-导轨、32-滑块、33-伺服电机、4-废料收集组件、41-加工平台、 42-废料收集槽、43-排料口、44-围板、5-第一机械手、51-第一打粗机构、511 连接板、512-浮动主轴、513-打粗头、514-支架、515-限位块、516-吸尘毛刷、 6-第二机械手、61-第二打粗头、611-安装板、612-连接轴、613-轴套、614-连接弹簧、615-安装座、616-砂轮、617-驱动电机、618-防尘罩、7-打开机构、 71-安装架、72-驱动气缸、8-控制系统、81-传感器、82-检测机构。

具体实施方式

32.以下通过具体实施方式对本实用新型作进一步的描述。

33.参照图1至图7所示,一种双机器人鞋面自动打粗装置,包括底架1、夹紧机构2、驱动机构3、废料收集组件4、第一机械手5、第二机械手6、打开机构7、控制系统8。

34.夹紧机构2设置在底架1上,待加工的鞋面套设在鞋楦上并夹持在夹紧机构2上等待加工,包括定位座21、夹具22和驱动组件23,定位座21设置在驱动机构3上用于放置鞋楦;夹具22设置在定位座21侧面用于夹持鞋楦;驱动组件23设置在夹具22底部,可控制夹具22打开或关闭夹具22以松开或夹紧鞋楦,便于更换鞋楦以加工不同种类的鞋面。

35.驱动组件23包括驱动杆231、复位弹簧232、驱动块233、通孔234、限位槽235和限位杆236,驱动杆231设置在夹具22上,可向上移动驱动夹具22夹紧鞋楦或向下移动驱动夹具22打开夹具22;复位弹簧232连接在驱动杆231与驱动机构3之间,对驱动杆231施加一个向上的推力;驱动块233从定位座21 侧面水平穿过,可来回移动设置在定位座21中;通孔234

从驱动块233顶部向下成型,可供驱动杆231穿过;限位槽235从驱动块233底部向上成型;限位杆236成型在驱动杆231底部与限位槽235相适配,可随着驱动块233来回移动以带动驱动杆231上下移动,静止时,限位杆236位于限位槽235最深处,驱动杆231受复位弹簧232的推力向上移动,夹具22关闭,当驱动块233收到外力作用移动时,限位杆236下限位槽235中向下移动并带动驱动杆231向下移动打开夹具22,此时复位弹簧232压缩,当外力消失时,复位弹簧232复位,驱动驱动杆231恢复原状关闭夹具22,能够快速打开关闭夹具22,以完成鞋楦的紧固定位,具体的,夹紧机构2设置在驱动机构3上,可夹持鞋楦并通过驱动机构3将鞋面移动至加工工位。

36.驱动机构3设置在底架1上,可驱动夹紧机构2在其上来回移动,使待加工的斜面移动至加工工位处,包括设置在底架1上的导轨31、设置在可移动设置在导轨31内部的丝杆组件、与丝杆组件连接可由其带动在导轨31上来回移动的滑块32和设置在导轨31上与丝杆组件连接驱动其转动的伺服电机33,夹紧机构2设置在滑块32上,驱动机构3可将鞋楦从安装工位输送至加工工位,使加工时产生的污染不易影响到安装工位上的工人,且伺服电机33与丝杆传动精准,能够准确定位并输送鞋楦,提高加工的精度。

37.废料收集组件4设置在导轨31末端用于收集加工工位加工时产生的废料粉尘,包括可供鞋楦进入的加工平台41、与加工平台41连接的废料收集槽42、设置在废料收集槽42底部用于排出废料的排料口43和成型在加工平台41四周防止粉尘飞溅的围板44,鞋楦经驱动机构3输送至加工平台41上,加工后的废料可进入废料收集槽42并从废料收集槽42底部的排料口43排出,避免了废料堆积对后续加工精度造成影响,加工平台41上设置的一圈围板44能够防止加工时产生的粉尘飞溅,进一步提高了防尘效果,避免了工人身体受到损害,减少了空气粉尘污染。

38.第一机械手5设置在底架1上,第一机械手5末端设置有第一打粗机构51 可对鞋面进行打粗,第一打粗机构51包括连接板511、浮动主轴512、打粗头 513、支架514、限位块515和吸尘毛刷516,连接板511设置在第一机械手5 末端;浮动主轴512可径向浮动设置在连接板511上;打粗头513与浮动主轴 512另一端连接,可由浮动主轴512驱动其转动并对鞋面进行打磨;支架514设置在连接板511上并随浮动主线向下延伸;限位块515设置在支架514上用于限制浮动主轴512的径向浮动范围;吸尘毛刷516设置在支架514上并与打粗头513相对,第一打粗机构51可对鞋面的侧面进行打粗,通过浮动主轴512与限位块515可限制浮动主轴512的径向浮动,提高整个机构打粗头513沿着打粗轨迹打粗的精度,并通过吸尘毛刷516将打粗头513工作时产生的大部分粉尘吸走,进一步避免了粉尘飞溅。

39.第二机械手6设置在底架1上,第二机械手6末端设置有第二打粗机构61,第二打粗机构61可与第一打粗机构51配合同时对鞋面进行打粗,包括安装板 611、连接轴612、轴套613、连接弹簧614、安装座615、砂轮616和驱动电机 617,安装板611设置在第二机械手6末端;连接轴612一端设置在安装板611 上;安装座615设置在连接轴612另一端;轴套613连接在安装板611与连接轴612之间限制打粗头513的浮动方向;连接弹簧614套设在连接轴612上并连接在安装板611与安装座615之间;砂轮616可转动设置在安装座615上;驱动电机617设置在安装座615上与砂轮616连接,第二打粗头513可对鞋面的底面进行打粗,轴套613能够保证砂轮616只沿着连接轴612轴向浮动,而不会沿着连接轴612做旋转,提高整体的打粗精度,具体的,还包括设置在砂轮616外侧的防尘罩618,防尘罩618起到防止打粗的废料到

处飞溅,还可以通过从防尘罩618处对打粗废料进行收集,减少空气粉尘污染。

40.打开机构7设置在底架1上与夹紧机构2相对,打开机构7包括设置在底架1上的安装架71和设置在安装架71上可推动驱动块233的驱动气缸72,更换鞋楦时,将夹紧机构2移动至打开机构7处,控制驱动气缸72伸出,使驱动块233向内移动,带动夹具22打开并松开鞋楦,驱动下旧鞋楦并换上新鞋楦,然后驱动气缸72收回,驱动块233复位,带动夹具22关闭并夹紧鞋楦,能够快速完成鞋楦的更换。

41.控制系统8包括传感器81、检测机构82和控制器,传感器81设置在底架 1上检测鞋楦安装状态;检测机构82检测鞋面类型并将信号反馈至控制器;控制器接收传感器81与检测机构82反馈的信号并控制驱动机构3、第一机械手5 和第二机械手6工作,可以自动识别不同类型的待加工鞋面,无需每次启动对机械手进行调试,具有很高的实用性,具体的,传感器81与检测机构82设置在安装架71上用于检测鞋楦安装情况与鞋面信息,并根据鞋楦安装情况控制驱动气缸72推动驱动块233移动,具体的,检测机构82为rfid读卡装置,rfid 读卡装置可以读取鞋楦上rfid芯片的内容,从而匹配出早已存在该控制器内的该只鞋楦鞋面的打粗轨迹程序,以供机械手进行打粗作业,且rfid读卡装置为常见的电子标签数据自动识别设备,不是本技术的主要发明点,所以在这里对其结构及选用不做进一步赘述。

42.使用时,选用对应待加工鞋面的鞋楦,控制驱动气缸72伸出并推动推动块,夹具22松开后将鞋楦安装在定位座21上,控制驱动气缸72收回,夹具22夹紧鞋楦,然后将待加工的鞋面安装在鞋楦上,设置在安装架71上的传感器81 检测鞋楦的安装情况,检测机构82检测鞋面类型与信息,并将信号反馈至控制器,控制器根据反馈的信号控制驱动滑块32将鞋楦移动至加工工位处,并控制第一机械手5与第二机械手6沿对应的轨迹操作第一打粗机构51与第二打粗机构61对鞋面进行加工,加工产生的粉尘可通过废料收集组件4收集,避免空气粉尘污染,待加工完毕后控制器控制滑块32返回初始位置,待工人将加工好的鞋面拆下并进行后续鞋面的加工,能够快速完成鞋楦及鞋面的更换,提高了工人的工作效率,并且通过双机械手对鞋面进行打粗工作,提高了打粗效率,并且将加工工位远离工人的上料工位,避免了空气粉尘污染对工人造成身体上的损害,具有很高的实用性。

43.以上所述,仅为本实用新型的较佳实施,例而已,故不能以此限定本实用新型实施的范围,即依本实用新型申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1