一种服装面料加工用充绒工艺的制作方法

本发明涉及服装面料加工,具体为一种服装面料加工用充绒工艺。

背景技术:

1、充绒机是一类可用于商业用途和服装工业的轻工设备,是采用高压风机吸取羽绒、化纤等填充物,灌充羽绒服、羽绒被等被服制品的机械,充绒机的工作原理是在稳定的气压和供绒比较充足且均匀的情况下,利用气流把绒从绒仓里吹出来,充绒的多少可以通过流量的调整获得。

2、根据专利申请号为cn202222379292.7的专利显示,包括上部单元和下部单元,所述上部单元包括储绒容器,所述储绒容器的上部固定连接有盖体,所述盖体上设置有气缸,所述气缸的输出端穿过盖体固定连接有压板,所述压板的上表面固定连接有限位杆,所述储绒容器的中部固定连接有出绒波纹管,所述储绒容器的上部转动连接有加绒盖,所述加绒盖上固定连接有把手;所述下部单元包括连接板,所述连接板上设置有振动电机,所述连接板的下表面固定连接有连接杆,所述连接杆的下部滑动连接有容纳筒,所述容纳筒的内部设置有弹簧,所述容纳筒的下表面固定连接有底板。通过设置的上部单元和下部单元,可以向下压动羽绒,保证储绒容器内部存储空间利用率较高,不需要人工按压,使用方便,而且吸绒时,通过振动的储绒容器,可以使羽绒分开,方便吸绒,不容易暂留羽绒;

3、上述专利中,通过利用气缸带动压板下压对羽绒进行按压,从而达到提高存储空间利用率的目的,但是采用该种方式容易致使原本松散的羽绒堆积成团,且采用振动电机带动储绒容器上下运动时,羽绒也随之同步运动,分散羽绒的效果并不理想,从而导致后续出现充绒不均的现象,影响服装的生产质量,同时加绒盖易被压板向下的压力冲开,从而导致羽绒外溢的问题,清理不便,因此针对上述不足,本发明作出以下改进。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种服装面料加工用充绒工艺,解决了背景技术中提到的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种服装面料加工用充绒工艺,具体包括以下步骤:

5、s1、人员将羽绒通过进料管输送至储绒筒内部,预先通过加压分散机构对羽绒进行多次加压操作,用于提高储绒筒内部的储绒空间,在加压的过程中通过封闭机构防止羽绒外溢,再利用插针的转动将羽绒均匀分散;

6、s2、根据需求通过蓬松控制机构控制羽绒的切散程度,即控制四组分散切刀在排绒管的位置;

7、s4、储绒筒内部的羽绒通过吸风机产生的吸力进入到充绒筒内部,再由吹风机将羽绒依次通过充绒筒、排绒管以及波纹伸缩管排出,即可对服装进行充绒工作。

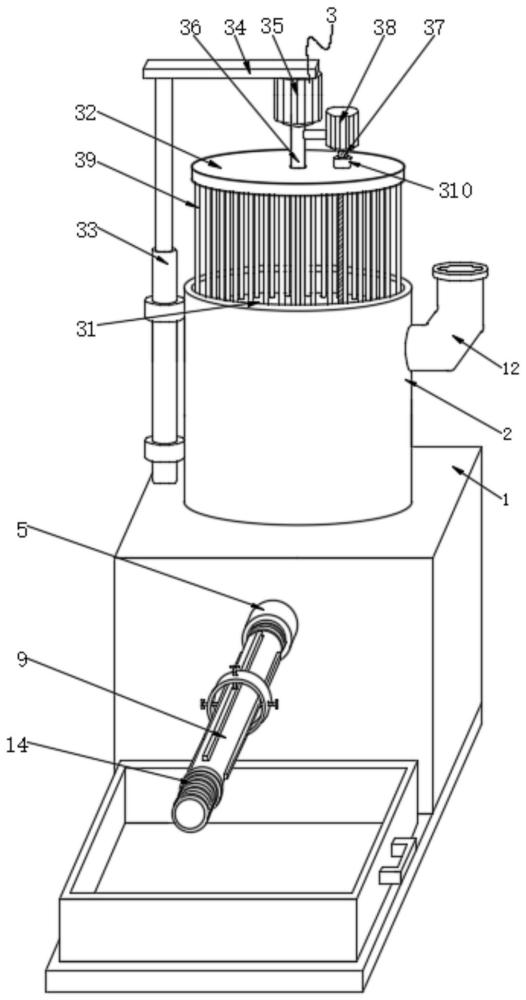

8、优选的,包括控制箱以及固定连接于控制箱顶部的储绒筒,且储绒筒的内部设置有加压分散机构;所述加压分散机构包括活动连接于储绒筒内部的加压板,且加压板的顶部活动连接有顶板,所述储绒筒表面的一侧通过套环固定连接有液压油缸,且液压油缸的伸出端固定连接有支撑板,所述支撑板底部的一侧固定连接有第一电机,且第一电机输出轴的一端通过联轴器固定连接有固定杆,所述固定杆的底端贯穿顶板并与加压板的顶部转动连接,所述固定杆表面的一侧通过支撑杆固定连接有第二电机,且第二电机输出轴的一端通过联轴器固定连接有丝杆,且丝杆的底端与加压板的顶部转动连接,所述顶板内部的一侧固定连接有螺纹套筒,且螺纹套筒的内壁与丝杆的表面相互啮合,所述顶板的底部固定连接有若干个插针,所述加压板的内部开设有与插针相适配的插孔。

9、优选的,所述控制箱的内部固定连接有充绒筒,所述储绒筒位于控制箱内部的底端连通有出料管,且出料管的内部固定连接有电磁阀,所述出料管的底端与充绒筒表面的顶部相连通。

10、优选的,所述控制箱内壁的背面通过支撑架固定连接有吹风机,所述控制箱内壁的底部固定连接有吸风机,所述吹风机的出风口通过出风管与充绒筒的一端相连通,所述吸风机的进风口通过抽风管与充绒筒表面的底部相连通。

11、优选的,所述内壁固定连接有第一过滤网,所述充绒筒内部的一侧固定连接有第二过滤网。

12、优选的,所述充绒筒位于控制箱正面的一端设置有蓬松控制机构,所述蓬松控制机构包括螺纹连接于充绒筒一端的排绒管,且排绒管的表面活动连接有分散切刀,所述分散切刀的表面通过连接杆固定连接有圆环,且圆环的内部螺纹连接有螺纹杆,所述螺纹杆的一端通过轴承与分散切刀的表面转动连接,所述充绒筒的一端螺纹连接有波纹伸缩管。

13、优选的,所述储绒筒表面的另一侧连通有进料管,且进料管的内部设置有封闭机构,且封闭机构包括转动连接于进料管内部的挡板,所述挡板顶部的一侧固定连接有第一磁铁,所述进料管的内部且位于挡板的顶部通过连接块固定连接有环形块,所述环形块底部的一侧固定连接有第二磁铁。

14、(三)有益效果

15、本发明提供了一种服装面料加工用充绒工艺。具备以下有益效果:

16、(1)、该服装面料加工用充绒工艺,通过加压分散机构的设置,能够多次完成对羽绒的下压工作,提高了储绒筒内部的储绒容量,并且在压动完成后对羽绒进行均匀分散,避免羽绒堆积成团,提高了羽绒的蓬松度。

17、(2)、该服装面料加工用充绒工艺,通过蓬松控制机构的设置,能够在羽绒出料的过程中将其切散,使其保持蓬松度,且能够根据需求进行控制,便于满足羽绒蓬松度的要求。

18、(3)、该服装面料加工用充绒工艺,通过封闭机构的设置,能够在对羽绒向下压动的过程中,避免气体压力造成羽绒从进料管内外溢从而造成清理不便以及浪费资源的问题。

技术特征:

1.一种服装面料加工用充绒工艺,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的一种服装面料加工用充绒工艺,其特征在于:包括控制箱(1)以及固定连接于控制箱(1)顶部的储绒筒(2),且储绒筒(2)的内部设置有加压分散机构(3);

3.根据权利要求1所述的一种服装面料加工用充绒工艺,其特征在于:所述控制箱(1)的内部固定连接有充绒筒(5),所述储绒筒(2)位于控制箱(1)内部的底端连通有出料管(4),且出料管(4)的内部固定连接有电磁阀(6),所述出料管(4)的底端与充绒筒(5)表面的顶部相连通。

4.根据权利要求3所述的一种服装面料加工用充绒工艺,其特征在于:所述控制箱(1)内壁的背面通过支撑架固定连接有吹风机(7),所述控制箱(1)内壁的底部固定连接有吸风机(8),所述吹风机(7)的出风口通过出风管与充绒筒(5)的一端相连通,所述吸风机(8)的进风口通过抽风管与充绒筒(5)表面的底部相连通。

5.根据权利要求1所述的一种服装面料加工用充绒工艺,所述抽风管的内壁固定连接有第一过滤网(11),所述充绒筒(5)内部的一侧固定连接有第二过滤网(10)。

6.根据权利要求3所述的一种服装面料加工用充绒工艺,其特征在于:所述充绒筒(5)位于控制箱(1)正面的一端设置有蓬松控制机构(9),所述蓬松控制机构(9)包括螺纹连接于充绒筒(5)一端的排绒管(91),且排绒管(91)的表面活动连接有分散切刀(92),所述分散切刀(92)的表面通过连接杆固定连接有圆环(93),且圆环(93)的内部螺纹连接有螺纹杆(94),所述螺纹杆(94)的一端通过轴承与分散切刀(92)的表面转动连接,所述充绒筒(5)的一端螺纹连接有波纹伸缩管(14)。

7.根据权利要求1所述的一种服装面料加工用充绒工艺,其特征在于:所述储绒筒(2)表面的另一侧连通有进料管(12),且进料管(12)的内部设置有封闭机构(13),且封闭机构(13)包括转动连接于进料管(12)内部的挡板(131),所述挡板(131)顶部的一侧固定连接有第一磁铁(132),所述进料管(12)的内部且位于挡板(131)的顶部通过连接块固定连接有环形块(133),所述环形块(133)底部的一侧固定连接有第二磁铁(134)。

技术总结

本发明公开了一种服装面料加工用充绒工艺,具体包括以下步骤:S1、人员将羽绒通过进料管输送至储绒筒内部,预先通过加压分散机构对羽绒进行多次加压操作,用于提高储绒筒内部的储绒空间,在加压的过程中通过封闭机构防止羽绒外溢,再利用插针的转动将羽绒均匀分散;S2、根据需求通过蓬松控制机构控制羽绒的切散程度,即控制四组分散切刀在排绒管的位置;本发明涉及服装面料加工技术领域。该服装面料加工用充绒工艺,通过加压分散机构的设置,能够多次完成对羽绒的下压工作,提高了储绒筒内部的储绒容量,并且在压动完成后对羽绒进行均匀分散,避免羽绒堆积成团,提高了羽绒的蓬松度。

技术研发人员:任玉发,吴启东,胡万里

受保护的技术使用者:马鞍山市怡人时装有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!