转换阀的制作方法

1.本发明涉及流体阀领域。具体而言,本发明涉及用于阻塞或释放流体通过管道的流动的手动控制的机械阀。

背景技术:

2.阀用于许多需要控制从容器中排出流体的环境。

3.例如,当安装在尿袋的出口中时,这种阀可以经常使用,如可以被患有尿失禁的人或排尿时有烧灼感并需要间歇地排空这种尿袋的装置的残疾人使用。

4.对于这种用途,当阀关闭时,自然需要密封阀。同样,重要的是,当它打开时,流体仅通过阀的出口排出,而不会泄漏到侧面。

5.如果阀由两个组件组成,则在阀打开时避免泄漏是一项挑战。本领域中使用的一种确保阀密封的方法是用硅树脂涂覆阀的接触表面。硅树脂提供了有效的密封以防止泄漏,但是用这种涂层组装这种阀的两个组件是一个昂贵的过程。

6.克服这些挑战的一种方法是将阀生产为单个组件。这减轻了确保所述组件之间的必要密封的问题。同时,为了从单组件阀释放流体,通常需要在连接容器的排放过程中对阀持续施加压力。这对于患有残疾而由此首先需要阀的使用者来说是麻烦的并且尤其成问题。

技术实现要素:

7.本发明的目的是减轻上述问题中的至少一些。该目的是通过生产双组件转换阀来实现的,该转换阀分两步注塑成型,在注塑成型工序后无需组装。

8.这种用于控制通过所述转换阀的流体流量的双组件转换阀包括:

9.阀室,所述阀室包括流体入口、主体和流体出口;

10.塞子,所述塞子包括壁和开口通道,以及;

11.所述塞子被放置在所述阀室的主体内;

12.其中,所述双组件转换阀包括密封装置,其形式为所述塞子的横截面面积沿所述塞子的长度变化。

13.双组件转换阀(在本领域中有时称为t型接头)是一种已知的阀结构,但以前不可能将其构造成不需要诸如硅树脂等粘性密封剂来消除阀打开时泄漏的风险。然而,改变塞子的横截面面积提供了一种允许省略粘性密封剂的密封机制。

14.塞子横截面面积的变化可以采用不同的形式。例如,它可以是小条带的局部变化,也可以是整个塞子长度上的更渐进的变化。

15.转换阀设计成用于控制通过阀本身的流体流量。流体被理解为液体或气体。

16.在本发明的一个实施例中,所述塞子的横截面面积的变化采取所述面积局部增加的形式,其中塞子包括一个或多个密封槽。

17.这种密封槽可以采用多种形状。例如,它们可以是圆形的或具有更陡峭的侧壁。它

们可以具有不同的宽度,并且所述密封槽的数量在本发明的实施例之间也可以不同。密封槽将成型为使得它们匹配转换阀的阀室中的密封唇,由此所述密封槽和所述密封唇可以互锁。因此,密封槽提供了材料方向的改变,由此它延伸穿过可能出现在塞子和阀室之间的任何间隙,这种间隙可能导致通过阀室主体的顶部或底部的泄漏。互锁的密封槽和密封唇成为转换阀的一个坚固的密封点,可以直接用与塞子和阀室分别注塑成型的材料相同的材料制成。

18.在双组件转换阀的另一实施例中,所述塞子的横截面面积的变化采取所述面积局部减小的形式,其中塞子包括一个或多个密封唇。

19.与密封槽一样,密封唇也可以采用多种形状。例如,它们可以具有圆形或更陡峭的侧壁。此外,密封唇可以具有不同的宽度,并且所述密封唇的数量在本发明的实施例之间也可以不同。密封唇将成型为使得它们匹配转换阀的阀室中的密封槽,由此所述密封槽和所述密封唇可以互锁。因此,密封槽提供了材料方向的改变,由此它延伸穿过可能出现在塞子和阀室之间的任何间隙,这种间隙可能导致通过阀室主体的顶部或底部的泄漏。

20.互锁的密封唇和密封槽形成了结构的坚固密封点,并且可以直接用与分别注塑成型的塞子和阀室相同的材料制成。

21.密封唇和密封槽能够提供密封,同时足够小以产生很小的阻力,以致于使用者仍然可以容易地改变阀室内部的塞子的位置来打开或关闭转换阀。因此,当使用者四处走动时,这些互锁密封件提供了足够的阻力以将塞子保持就位,从而降低了无意打开的风险。它们还可以为使用者提供阀处于打开或关闭位置的触觉反馈。此外,可以获得这些效果,同时保持所述密封唇和密封槽足够小,以防止塞子在阀室内的移动需要很大的手指力量,这对于老年人或残疾使用者来说可能是重要的。

22.在本发明的一个实施例中,除了由所述密封唇或所述密封槽引起的任何面积变化之外,横截面面积的变化采取沿所述塞子的截面的纵向方向的一个或多个增加的形式。

23.横截面面积的增加诸如锥形形状也确实有助于转换阀的密封。如果塞子成型为使其膨胀并移动它,从而使塞子的更宽区域迫使所述塞子的侧面更强烈地抵靠阀室主体的内侧,则实现更强的密封。

24.横截面面积的扩展可以沿着塞子的整个长度延伸。或者,横截面面积可沿塞子长度的一个或多个截面延伸,例如,沿长度的一半或四分之一。类似地,可以使塞子的两个分开的截面包括横截面面积的增加。此外,这样的截面可以被设计为包括横截面面积在彼此相反的方向上的增加。

25.在本发明的一个实施例中,转换阀包括所述塞子的椭圆形横截面几何形状。阀室的内侧将具有匹配的椭圆形横截面,而阀室的外侧可以具有任何形状,例如:它可以包括轻微的凹痕,以便为使用者提供更好的抓握力,或者出于纯粹的美学原因而具有另一种形状,而不影响阀室的内侧几何形状或其好处。

26.为了方便转换阀的使用,必须避免塞子在阀室的主体内旋转。塞子的旋转可能导致塞子内的开口通道与阀室的流体入口和流体出口错位。这会减少通过阀的流体流量,甚至在转换阀被配置为打开时甚至导致它被完全阻塞。

27.在本领域中,通常使用具有圆形基部几何形状的塞子并为其提供单个平坦侧以阻止任何旋转。然而,所述平坦侧成为泄漏风险增加的区域。

28.椭圆形横截面几何形状阻止塞子在阀室内旋转,而不会引入任何可能增加泄漏风险的锋利边缘或平坦表面。

29.阀室110的主体130的椭圆度使得长轴垂直于通过转换阀100的流体流动。这种几何形状增加了转换阀的密封效果,因为它减小了流体入口和流体出口的开口处的曲率,由此所述开口被塞子更彻底地阻塞。流体最有可能在最高曲率点处泄漏到阀室和塞子之间的间隙空间中。

30.增加塞子和阀室的横截面面积也会减小塞子在流体入口开口处的曲率,但这也会增加转换阀的整体尺寸。椭圆形横截面提供了较低曲率的好处,同时保持了转换阀的小占用面积。

31.在转换阀连接到尿袋的特定上下文中,特别重要的是所述转换阀较小、谨慎且易于操作。能够以不显眼的方式将袋放在使用者的身体上对于使用者不要感到暴露而言很重要,在那里它可以很容易地保持在视线之外,例如在衣服下面。这只有在转换阀紧凑的情况下才能实现。

32.在本发明的优选实施例中,椭圆形横截面的长轴比短轴长1.01至1.3倍。

33.在本发明的更优选实施例中,椭圆形横截面的长轴比短轴长1.03至1.06倍。

34.在本发明的一个实施例中,所述塞子包括放置在所述阀室的所述主体的任一侧上的两个凸缘。优选地,这些凸缘放置在塞子的任一端。

35.如果转换阀由两个组件制成,并且必须随后组装,则不可能将多于一个凸缘注塑成型到塞子中,因为这会阻止所述塞子进入阀室。

36.塞子上有两个凸缘有几个好处。首先,凸缘可防止塞子从阀室中松脱。如果塞子可以完全松开,则它可能会掉落。如果掉落,塞子可能会丢失,即使没有,将其重新插入阀室也可能导致卫生风险。此外,如果塞子被完全移除并与不利的外部环境接触,依赖于粘性密封剂的密封可能会变得效率低下。

37.其次,凸缘防止使用者将塞子压入比预期更远地穿过阀室。如果塞子被推得太远,会导致通过塞子中的开口通道的流体流动被部分阻塞。此外,转换阀旨在确保系统在打开位置时密封。在知道转换阀的确切开启位置时可以更有利地放置密封特征例如密封唇。当使用这种密封装置时,将塞子推得太远穿过阀室会增加泄漏的风险。

38.第三,在打开或关闭转换阀时,凸缘为使用者提供了更大的施加压力的区域。反过来,这意味着反压力被传递到使用者的更大区域。这意味着使用者将在自己的每个区域承受较小的力,从而使得组织损伤或疼痛的风险降低。

39.如果再次使用转换阀用于尿袋的示例,则所述排液可能需要在例如飞机卫生间等拥挤的空间中进行,这使得打开和关闭转换阀的机构易于操作变得很重要。此外,相当多的使用者残疾并且行动能力下降,因此需要最小手指力量以及没有锋利边缘的易于使用变得非常重要。

40.此外,本发明涉及一种用于制造双组件转换阀的方法,包括:

41.注塑成型一个组件,然后以内部成型或二次成型的形式压铸另一个组件,其中第一组件参与成型第二组件;

42.其中在材料冷却过程中成型后组件的收缩被用来改善所述转换阀的密封。

43.注塑成型是本领域生产各种组件的已知方法。内部成型和二次成型的情况也是如

此。然而,该方法以前没有用于生产双组件转换阀,因为如果不添加粘性密封剂就不可能保持这种阀的密封性。

44.将双组件转换阀的第一和第二组件直接彼此注塑成型,如采用内部成型或二次成型那样,其优点是在铸造过程中组装了转换阀,无需涉及额外的步骤。这导致生产成本的显著降低,因为可以放弃组装机器或人员。

45.由于密封唇和密封槽以及沿塞子的扩展区域通过注塑成型与内部成型或外部成型获得密封的转换阀是可能的。注塑成型材料的收缩在所生产零件的设计中已被考虑在内,并在确保最终产品确实密封方面发挥着不可或缺的作用。

46.在本发明的一个实施例中,所述第一待注塑组件为所述阀室,所述塞子以所述阀室为模具在所述阀室内部进行注塑成型,该方法为内部成型。

47.双组件转换阀的内部成型导致塞子在冷却期间从阀室收缩。在这种情况下,收缩减小了沿塞子和阀室长度的压力,从而使移动塞子所需的力最小化,同时仍然保持转换阀密封。

48.在本发明的一个实施例中,所述待注塑的第一组件是所述塞子,通过二次成型的所述阀室是围绕所述塞子注塑成型的。

49.双组件转换阀的二次成型导致阀室围绕塞子向内收缩。这种收缩意味着阀室内部和塞子外部之间的力增加,从而降低了泄漏的风险。

50.在本发明的一个实施例中,用于制造双组件转换阀的方法包括第二组件以这样的方式成型,即第一组件的一部分用作在冷却期间限制所述第二组件的材料会收缩的方向的挡块的方式成型所述第二组件。

51.如果对注塑成型组件没有外部影响,它会在冷却和硬化时向其中心收缩。然而,这限制了基于第一组件成型的第二组件的设计方式,因为它总是相对于第一组件以特定方式倾斜。通过以这样的方式成型组件,使得用作第二组件的模具的第一组件的一部分在显著表面上与第二组件接触,可以控制第二组件收缩的方向。与只能向中间收缩的第二组件相比,这实现了不同设计的可能性。

附图说明

52.在下文中,根据本发明描述示例实施例,其中

53.图1是带有连接到出口管的转换阀的尿袋。

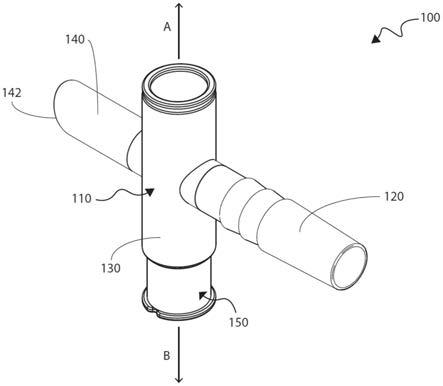

54.图2是根据本发明的转换阀的立体图。

55.图3是根据本发明的一种变体的转换阀的塞子的立体图。

56.图4a是根据本发明的打开的转换阀的剖视图。

57.图4b是根据本发明的关闭的转换阀的剖视图。

58.图5是以立体图示出的根据本发明的打开的转换阀的剖视图。

59.图6是以俯视图示出的根据本发明的转换阀。

60.图7a、图7b和图7c示出了根据本发明的两个不同变体中的塞子的横截面。

61.图8示出了根据本发明的一种变体的横截面特写的密封唇。

62.图9a

‑

d是密封唇放置、数量和形状的不同变体的草图。

63.10a和图10b示出了冷却过程中转换阀材料收缩的密封效果。

64.图11是转换阀内部成型工艺流程示意图。

65.图12是转换阀外部成型工艺流程示意图。

具体实施方式

66.下面通过实施例对本发明进行详细说明,但不应认为是对本发明范围的限制。

67.图1是带有连接到出口管13的转换阀100的尿袋10的示意图。这是转换阀100的常见用途,但它可以连接到许多其他流体系统,其中密封阀可用于从容器中受控释放流体。

68.在尿袋10的情况下,通常具有可连接到导管(未示出)的入口管11。入口管11允许流体流入袋12中,只要转换阀100关闭,流体就会在那里积聚。转换阀100放置在出口管13中。一旦使用者想要排出袋12的内容物,就可以打开转换阀100并排出流体。

69.图2示出了根据本发明的转换阀100。转换阀100包括阀室110和塞子150。

70.阀室110包括流体入口120。根据其要连接到的系统,流体入口120可以采用许多不同的形状。因此,流体入口120的功能是允许将转换阀100连接到从其阻挡或释放流体的流体容器10(未示出)。

71.阀室110还包括流体出口140。流体出口140也可以采用各种形式。在优选实施例中,流体出口140足够长以允许使用者将手指放在其下方而没有任何流体溢出到所述手指上。此外,在本发明的优选实施例中,流体出口140的开口142成角度,以改善使用者对流体流动的控制。

72.阀室110的主体130环绕塞子150。所述塞子150可以在阀室100内向上或向下移动(分别由箭头a和b示出),以打开或关闭通过转换阀100的流体流。在本发明的不同实施例中,塞子150的分别引起转换阀100的打开和关闭的运动方向可以颠倒。

73.在本发明的优选实施例中,双组件转换阀100的两个组件均由一种或多种可注塑成型的材料例如塑料制成。在一些实施例中,双组件转换阀100的两个组件可由相同的材料制成。在本发明的其他方面,它们由不同的材料制成。类似地,本发明不限于使阀室110或塞子150的所有组件由相同材料制成。

74.图3仅示出了转换阀的塞子150,没有周围的阀室110。塞子150包括具有彻底开口通道170的管152。当转换阀100打开时,开口通道170被定位成使得它至少部分地与阀室110(未示出)的流体入口120(未示出)和流体出口140(未示出)成一直线,使得流体可以从所述流体入口120通过开口通道170到达所述流体出口140。

75.对于本发明的不同实施例,开口通道170的横截面面积可以变化。在优选的变体中,横截面面积类似于流体入口124和流体出口144的相应内开口的横截面面积,但是在本发明的其他实施例中,开口通道170的横截面面积可以是比那个小或大。

76.除了开口通道170的侧壁之外,塞子150本身可以是中空的,以减轻转换阀100的重量。在本发明的另一个实施例中,塞子150不需要是中空的。塞子150可以是实心的或部分中空的,内部具有稳定结构。

77.在本发明的优选实施例中,塞子150配备有位于塞子150的任一端的两个凸缘153、153'。当改变转换阀的位置时,这些凸缘153、153'为使用者提供了更大的施加压力的区域,这反过来又增加了承受相应反压力的使用者手指的区域,从而降低了疼痛或身体损伤的风险。此外,凸缘153、153'可防止塞子比预期更深地压过阀室。因此,凸缘153、153'有助于引

导转换阀的打开和关闭位置,从而允许对转换阀的密封元件进行更有效的设计,因为它们可以具体地匹配位置。

78.凸缘153、153'可以是如图3所示在塞子150的边缘处的环,或者它们可以采用不同的几何形状,例如塞子150的端部处的全板或所述端部上的圆角表面。

79.此外,凸缘153、153'用作塞子150的挡块,因此降低了塞子150从阀室110释放和掉落的风险。

80.凸缘153之一可以配备有触觉标记157,以帮助视力受损的使用者确定需要按压哪端来打开或关闭转换阀100。这样的触觉标记157可以采用如图3的示例所示的小凹痕的形式。可替代地,触觉标记157可以是凸缘153上的小突起。还可以预见,这种触觉标记157可以采用与第二凸缘153'不同材料的第一凸缘153的形式。

81.塞子150可以包括一个或多个截面,其中所述塞子150的横截面面积沿着塞子的长度变化。这可以例如通过沿着截面增加塞子150的壁160的厚度来实现。所述截面可以包括塞子150的整个长度。

82.在一些实施例中,塞子150的壁160可包括一个或多个密封唇165、密封槽166或两者的组合。

83.图4a示出了根据本发明的打开的转换阀100的剖视图。塞子150已经被按压,直到阀室110的主体130挡住凸缘153。在所示位置,开口通道170分别与流体入口124和流体出口144的内开口对齐,由此允许流体流过转换阀100。在这种情况下,流体在流体入口122的外开口处进入转换阀100,通过开口通道170穿过转换阀100,并通过出口142的外流体开口离开阀。

84.可以预见,本发明的其他实施例可以在塞子150上具有单独的挡块,由此转换阀100在与图4a所示位置不同的位置处打开,其中凸缘153与阀室110接触。

85.图4b示出了根据本发明的关闭的转换阀100的剖视图。塞子150已经被按压,直到阀室110的主体130挡住凸缘153'。在所示位置,流体入口120和流体出口140被塞子150的壁160阻塞,从而阻碍流体流过转换阀100。

86.尽管示出为凸缘153'与阀室110接触,但很明显,转换阀100在此位置之前是关闭的。因此,凸缘153'与阀室110接触的极限位置不是根据本发明的关闭转换阀100的唯一预期实现。

87.图5是以立体图示出的根据本发明的打开的转换阀的剖视图。该视图通过揭示塞子150中的开口通道170的形状来补充图4a,从而使得转换阀100的打开如何允许流体流动更加明显。

88.图6是以俯视图示出的根据本发明的转换阀100。从这个角度,可以更清楚地看到流体出口142的开口是有角度的。此外,从该角度观察转换阀表明,阀室110的主体130以及塞子150的横截面面积略呈椭圆形。添加虚线d、d作为眼睛的引导,以突出两个轴的长度差异,由d产生的椭圆形比d长。在本发明的不同实施例中,横截面的轴线之间的差异可以不同,以使椭圆度或多或少明显。在优选实施例中,长轴(d)与短轴(d)的比率在1.01和1.3之间。在本发明的更优选实施例中,长轴(d)比短轴(d)大1.03至1.06倍。

89.塞子150的椭圆形状确保它不能在阀室110内旋转。因此,不存在塞子如下位置的风险,其中处于转换阀100要打开但开口通道170已经从流体入口124和流体出口144(均未

在该角度中看到)的内开口旋转离开,由此流体流动仍将被阻塞。

90.在本发明的优选实施例中,椭圆的取向使得较长的边面向流体入口120和流体出口140。这种配置有助于确保在转换阀150的关闭状态下开口通道170的密封。主体130和塞子150的曲率需要精确匹配,以确保流体不能进入所述塞子150和所述主体130之间的潜在间隙空间。使椭圆形几何形状的较平坦的一侧面向流体入口120允许较少弯曲的区域在阀室110和塞子150之间形成密封。

91.图7a和图7b示出了根据本发明的两个不同变体中的塞子150的纵向截面。图示说明了横截面的面积如何沿着塞子150的纵向截面(由箭头m标记)增加。在图7a中,横截面面积增加的截面从塞子150的第一端延伸到开口通道170。在图7b中,横截面面积增加的截面沿着塞子150的整个长度延伸。这两种变体仅是结构的示例。可以预见其中扩展区域沿着塞子150的长度的任何其他部分延伸的实施例。类似地,横截面面积的增加量可以在实施例之间不同。

92.图7c示出了塞子150可以支撑多个截面m、m',其中根据本发明增加了横截面面积。横截面面积沿截面m、m'的增加量可以相同,但不限于在一个实施例内相同,正如它们在本发明的实施例之间可以不同。

93.当转换阀100处于关闭状态时,横截面面积的增加有助于其密封。当塞子150移动从而使转换阀100从打开状态变为关闭状态时,塞子150的横截面面积的增加导致塞子150的壁160越来越多地压靠阀室110的主体130的内侧密封,从而增强了密封强度。

94.由于双组件转换阀是通过内部成型或二次成型形成的,因此塞子150和阀室110(未示出)将遵循彼此的形状。因此,它们的横截面面积会相应增加,并且这两个组件都对这种效果有贡献。

95.图8以纵向剖视图示出了根据本发明的一个变体的阀室110的主体130中的一组密封唇165、165'以及塞子150的壁160中的对应密封槽166、166'。密封唇165、165'和密封槽166、166'互锁,从而实现强密封。即使一些流体进入阀室110的主体130和塞子150之间的间隙空间,密封唇165、165'也会对流体产生阻塞。

96.图9a

‑

d描绘了阀室110的主体130内侧上的密封唇165或密封槽166的不同实施例。密封唇165或密封槽166的数量以及它们的几何形状和布置在不同的实施例之间变化。

97.图9a示出了从阀室110的主体130的内侧突出并放置在流体入口124和流体出口144的内开口的任一侧上的两个密封唇165、165'。第一密封唇165放置成靠近流体入口124和流体出口144的内开口,而第二密封唇165'靠近阀室110的主体130的端部。

98.图9b示出了分别放置在流体入口124和流体出口144的内开口两侧的两个密封唇165、165'。密封唇165、165'都紧靠内开口124、144放置。

99.图9a

‑

b是成对密封唇165、165'的布置的两个示例。在本发明的范围内,可以使用许多其他的布置,其中不同数量的密封唇165、165'被放置在沿着阀室110的主体130的其他位置处。

100.例如,转换阀100可以包括密封唇165、165'和密封槽166、166',它们以这样的方式分布在主体130的内侧和塞子150的外壁160上,使得当转换阀100分别打开和关闭时,它们在不同的布置中互锁。例如,当转换阀100关闭时,第一密封唇165可以与第一密封槽166互锁。当转换阀100处于优选的打开位置时,第一密封唇165将改为与第二密封槽166'互锁。

101.图9c示出了四个密封唇165、165'、165”、165”'放置成两对彼此靠近。第一对密封唇165、165'靠近阀室110的主体130的第一端,而第二对密封唇165”、165”'靠近阀室110的主体130的第二端。

102.图9c中所示的密封唇小于图9a

‑

b中所示的密封唇,因为具有彼此靠近放置的两个较小的密封唇165、165'可以增加密封效果,而不显著增加在阀室110内移动塞子150所需的力。然而,密封唇165和密封槽166可以具有本发明范围内的任何尺寸,无论它们是成对放置还是它们如何沿阀室110的主体130的长度分布。

103.图9d以剖视图示出了阀室110的主体130。主体130的内侧包括靠近所述主体130的顶部放置的单个密封槽166。该示例阐明了密封槽166可以放置在阀室110的主体130中。然后将密封唇165相应地放置在塞子150(未示出)的外壁160中。与图9a

‑

c中所示的密封唇165的情况一样,密封槽166可以沿着主体130的长度放置在任何位置,就像可以有任意数量的密封槽166、166'一样,并且它们的尺寸可以变化。

104.图9的所有示例说明可以有不同的变体并且不应被视为限制。密封唇165和密封槽166的数量、它们的位置和它们的尺寸可以在从单个密封唇165和密封槽166到覆盖整个表面的范围内进一步变化。

105.图10a和10b示出了如何利用注塑成型后转换阀100的材料收缩这一事实来增加互锁密封唇165和密封槽166之间的密封强度。通过分两步进行的注塑成型工艺制造双组件转换阀100。首先注塑成型一个组件,然后在使用所述第一组件作为模具的同时注塑成型第二个组件。当材料冷却时,两个组件都会收缩。大部分收缩将在注塑成型后立即发生,因此当第一个组件用作第二个组件的模具时,它将接近或已经达到其最终几何形状。

106.在阀室110首先注塑成型的情况下,当它用作塞子150的模具时,它会收缩大部分的全部收缩。在所示示例中,阀室110的主体130包括密封唇165。塞子150成型在主体130内部,并且将与相应的密封槽166一起注塑成型。塞子130的面向主体130的壁的一侧以虚线示出,以更容易区分草图上的两个线条。在阀室110和塞子150之间示出了微小的距离,以允许它们在视觉上被区分。在实际的双组件转换阀100中,该间隙被最小化。

107.一旦塞子150被成型在阀室110内,它就会收缩。如果不采取措施控制收缩,收缩将发生在朝向结构中心的方向(箭头h所示)。当发生这种收缩时,密封槽166将在收缩方向(箭头h)上略微移动。这种偏移将导致在密封唇165的一侧形成轻微的空心168。同时,随着收缩将密封槽166的内部拉得更靠近密封唇165的另一侧,密封唇165的该另一侧上的任何间隙都会减小。

108.图11示出了制造双组件转换阀100(未示出)的方法。所使用的工艺是分两步注塑成型,其中首先注塑成型阀室110,并且使用阀室110作为模具在其内部注塑成型塞子150,即内部成型。所涉及的主要步骤的流程图说明了该过程。

109.在该过程的第一步骤210中,阀室110被注塑成型。然后可以重新定位215阀室110,即移动和/或重新定向,以处于适合第二步骤220的位置。如果阀室110在生产后立即处于期望位置,则可以放弃重新定位215的步骤。第二步骤220是塞子150的注塑成型。塞子150直接在阀室110内部注塑成型,阀室110因此用作塞子150的模具。

110.在第一步骤210和第二步骤220之间,经过了一些时间(由箭头s所示)。在此期间,阀室110在注塑成型后冷却,在此冷却过程中,所述阀室110将发生收缩。大部分收缩在成型

后立即发生,但在时间段(s)结束后,它可能会继续以较低的速率收缩。阀室110的潜在重新定位215发生在时间段(s)内。

111.在塞子150被注塑成型的第二步骤220之后,还有另一个时间段(由箭头t所示),其中塞子150冷却并且所述塞子150发生收缩。一旦塞子150的注塑成型材料的冷却结束,生产就完成了,并且没有转换阀100的进一步的组装或后处理步骤。双组件转换阀的两个组件可以继续在图示的生产步骤后收缩。

112.注意,标明时间段的箭头t和s的长度不代表所述时间段的长度。

113.图12示出了制造双组件转换阀100(未示出)的方法。所使用的工艺是分两步注塑成型,其中首先注塑成型塞子150,并且使用塞子150作为模具围绕其注塑成型阀室100,即内部成型,即二次成型。所涉及的主要步骤的流程图说明了该过程。

114.在该过程的第一步骤310中,塞子150被注塑成型。然后塞子150可以重新定位315,即移动和/或重新定向,以处于适合第二步骤320的位置。如果塞子150在生产后立即处于期望位置,则可以放弃重新定位315的步骤。第二步骤320是阀室110的注塑成型。阀室110直接围绕塞子150注塑成型,塞子150因此用作阀室110的模具。

115.在第一步骤310和第二步骤320之间,经过了一些时间(由箭头s所示)。此时,塞子150在注塑成型后冷却,在此冷却过程中,塞子150将发生收缩。大部分收缩在成型后立即发生,但在时间段(s)结束后,它可能会继续以较低的速率收缩。塞子150的潜在重新定位315发生在时间段(s)内。

116.在注塑成型阀室110的第二步骤320之后,还有另一个时间段(由箭头t所示),其中塞子150冷却,并且所述塞子150发生收缩。一旦阀室110的注塑材料的冷却结束,生产结束,并且没有转换阀100的进一步组装或后处理步骤。双组件转换阀的两个组件可以继续在图示的生产步骤后收缩。

117.注意,标明时间段的箭头t和s的长度不代表所述时间段的长度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1