具有大孔的柔性多孔可溶性固体片材制品及其制备方法与流程

1.本发明涉及在其顶部表面上具有大孔的柔性多孔可溶性固体片材制品及其制备方法。

背景技术:

2.在水溶性聚合物载体或基质中包含表面活性剂和/或其他活性成分的柔性可溶性片材为人们所熟知。此类片材特别用于在溶于水中时递送表面活性剂和/或其他活性成分。相比于相同产品类别的传统颗粒或液体形式,此类片材具有较好的结构完整性,更为浓缩,且易于储存、运送/运输、搬运和处理。相比于相同产品类别的固体片剂形式,此类片材更具柔性且脆性较小,对消费者有较好的感官吸引力。

3.为了递送足以实现所期望产品功能的量的表面活性剂和/或其他活性成分,希望使用多层此类柔性可溶性片材,并且还希望此类多个层组装成整体可溶性固体制品,其可随后作为整体成品出售。然而,当试图将这些柔性且可溶性片材的多个层组装成整体制品时可能遇到各种挑战,包括与单层结构相比显著更慢的水中溶解速率。

4.为了改善溶解,一些研究已开发了以约80%至100%的开孔百分含量为特征的具有开孔泡沫(ocf)结构的多孔片材。具体地讲,wo2010077627公开了一种用于形成具有ocf结构的此类多孔片材的间歇方法,该方法包括将原材料的预混合物剧烈地充气,然后允许充气的预混合物分批加热干燥(例如,在对流烘箱或微波炉中)以形成具有期望ocf结构的多孔片材。wo2012138820公开了与wo2010077627类似的方法,不同之处在于充气的湿预混合物的连续干燥通过使用例如冲击式烘箱(而非对流烘箱或微波炉)实现。尽管这些研究中的此类ocf结构显著改善了所得多孔片材的溶解速率,但在此类片材中仍存在具有更厚孔壁的明显更致密且少孔的区域(即在顶部表面处)。此类高密度区域可能对通过片材的水流产生负面影响,从而可能不利地影响片材的总体溶解速率。

5.因此,一直需要改善柔性多孔可溶性片材的孔结构并且增强其溶解特性。

技术实现要素:

6.本发明提供了一种尤其是在顶部表面处具有进一步改善的孔结构的柔性多孔可溶性片材以及用于制备此类片材的方法。具体地讲,在本发明之前,据信充气的预混合物中的气泡可能随时间逐渐塌陷,并且由此长期储存充气的预混合物可能不利地影响片材中的孔结构以及片材的溶解曲线。因此,建议在充气步骤之后立即干燥充气的预混合物。令人惊讶地,本发明的发明人已出乎意料地发现,在干燥步骤之前引入老化步骤(即,在停止充气之后将充气的预混合物保持一段时间)可带来显著改善的孔结构以及由此显著改善的溶解曲线。因此,本发明人已成功地制备了在本发明之前尚未获得的具有进一步改善的孔结构的柔性多孔可溶性片材。

7.在一个方面,本发明涉及一种用于制备片材制品的方法,该方法包括以下步骤:a)制备包含水溶性聚合物和表面活性剂并且在40℃和1s-1

下测量的粘度为约1,000cps至约

25,000cps的湿预混合物;b)使该湿预混合物充气,以形成具有约0.05g/ml至约0.5g/ml的密度的充气的湿预混合物;c)使充气的湿预混合物老化至少约5分钟;d)将充气的湿预混合物形成为具有相对的第一侧和第二侧的片材;以及e)将形成的片材干燥约1分钟至约60分钟的干燥时间以制备该片材制品。优选地,步骤c)可进行约5分钟至约300分钟,优选地约5分钟至约200分钟,更优选地约10分钟至约150分钟,例如5分钟、6分钟、7分钟、8分钟、9分钟、10分钟、15分钟、20分钟、25分钟、30分钟、35分钟、40分钟、45分钟、50分钟、55分钟、60分钟、70分钟、80分钟、90分钟、100分钟、110分钟、120分钟、130分钟、140分钟或其间的任何范围的持续时间。优选地,步骤e)中的干燥可在约70℃至约200℃的温度下沿加热方向进行,该加热方向形成从形成的片材的第一侧到第二侧减小的温度梯度,其中在超过一半的干燥时间内该加热方向基本上与重力方向相反。

8.由充气的湿预混合物形成的片材可在加热表面上干燥,该加热表面优选地具有约70℃至约170℃、优选地约75℃至约150℃、更优选地约80℃至约120℃的受控表面温度。优选地,加热表面可以是干燥期间片材的主要热源。更优选地,加热表面可以是干燥期间片材的唯一热源。

9.具体地讲,加热表面可以是旋转滚筒干燥器的外表面,该旋转滚筒干燥器优选地具有在约0.5米至约10米、优选地约1米至约5米、更优选地约1.5米至约2米范围内的外径,并且在干燥步骤期间以约0.005rpm至约0.25rpm、优选地约0.05rpm至约0.2rpm、更优选地约0.1rpm至约0.18rpm的速度旋转。另选地,加热表面可以是加热的移动带(例如,传送带)的外表面,该加热的移动带在干燥步骤期间优选地以约0.1m/min至约50m/min、更优选地约0.15m/min至约20m/min、更优选地0.2m/min至约10m/min,例如0.1m/min、0.2m/min、0.3m/min、0.4m/min、0.5m/min、0.7m/min、1m/min、2m/min、3m/min、5m/min、10m/min、15m/min、20m/min或其间的任何范围的速度移动。

10.此外,在步骤d)中,可通过使用以约5rpm至约80rpm、优选地约6rpm至约60rpm、更优选地约8rpm至约50rpm、最优选地约10rpm至约40rpm的速度旋转的旋转棒来形成片材。优选地,旋转棒可被定位成使得旋转棒与旋转滚筒或加热的移动带的外表面之间的距离为约3mm至约15mm、优选地约4mm至约12mm、更优选地约5mm至约10mm、最优选地约6mm至约10mm。另选地,在步骤d)中,片材可通过进料模头形成,该进料模头的进料速度为约0.1m/min至约50m/min、优选地约0.15m/min至约20m/min、更优选地约0.2m/min至约10m/min,例如,0.1m/min、0.2m/min、0.3m/min、0.4m/min、0.5m/min、0.7m/min、1m/min、2m/min、3m/min、5m/min、10m/min、15m/min、20m/min或其间的任何范围。优选地,进料模头的进料厚度可为0.5mm至10mm、优选地1mm至6mm、更优选地1.5mm至4mm。优选地,进料模头可被定位成使得进料模头与旋转滚筒或加热的移动带的外表面之间的距离为约0.1mm至约15mm、优选地约0.2mm至约12mm、更优选地约0.3mm至约10mm、最优选地约0.5mm至约5mm。

11.更进一步,湿预混合物的特征在于:(1)固体含量按湿预混合物重量计在约15%至约70%、优选地约20%至约50%、更优选地约25%至约45%的范围内;并且(2)如在40℃和1s-1

下测量的,粘度在约3,000cps至约24,000cps、优选地约5,000cps至约23,000cps、更优选地约10,000cps至约20,000cps的范围内。

12.此外,可将湿预混合物在充气之前预热到约40℃至约100℃、优选地约50℃至约95℃、更优选地约60℃至约90℃、最优选地约75℃至约85℃的温度;以及/或者可将湿预混合

物在充气期间保持在约40℃至约100℃、优选地约50℃至约95℃、更优选地约60℃至约90℃、最优选地约75℃至约85℃的温度;以及/或者可将充气的湿预混合物在步骤c)中保持在约10℃至约100℃、优选地约15℃至约70℃、更优选地约20℃至约50℃、最优选地约20℃至约40℃的温度。

13.更进一步,干燥时间可以是约2分钟至约30分钟、优选地约2分钟至约25分钟、更优选地约2分钟至约20分钟、最优选地约2分钟至约15分钟;并且/或者其中干燥温度为约80℃至约170℃、优选地约90℃至约150℃、更优选地约100℃至约140℃;并且加热方向可在超过约55%、优选地超过约60%、更优选地超过约75%的干燥时间内基本上与重力方向相反。

14.更进一步,步骤b)中的充气可通过使用机械加工装置将气体引入湿预混合物中来实现,该机械加工装置包括但不限于:转子定子混合器、行星式混合器、加压混合器、非加压混合器、间歇混合器、连续混合器、半连续混合器、高剪切混合器、低剪切混合器、浸没式分布器、或它们的任何组合。

15.在另一方面,本发明提供了一种柔性多孔可溶性固体片材制品,其包含水溶性聚合物和表面活性剂,其中该固体片材制品的特征在于:(i)厚度在0.5mm至4mm的范围内;并且(ii)开孔百分含量为80%至100%;并且(iii)总体平均孔尺寸为100μm至2000μm;其中该固体片材制品具有相对的顶部表面和底部表面,该顶部表面具有大于300μm的表面平均孔径。具体地讲,该顶部表面可具有约300μm至约2mm、优选地约350μm至约1.5mm、更优选地约400μm至约1mm的表面平均孔径。

16.该固体片材制品可包括邻近顶部表面的顶部区域、邻近底部表面的底部区域以及该顶部区域和该底部区域之间的中间区域;其中顶部区域、中间区域和底部区域具有相同的厚度,并且顶部区域、中间区域和底部区域中的每一者的特征为平均孔尺寸。具体地讲,底部区域中的平均孔尺寸与顶部区域中的平均孔尺寸的比率可为约0.6至约1.5、优选地约0.7至约1.4、更优选地约0.8至约1.3、最优选地约1至约1.2;并且/或者底部区域中的平均孔尺寸与中间区域中的平均孔尺寸的比率可为约0.5至约1.5、优选地约0.6至约1.3、更优选地约0.8至约1.2、最优选地约0.9至约1.1;并且/或者中间区域中的平均孔尺寸与顶部区域中的平均孔尺寸的比率可为约1至约1.5、优选地约1至约1.4、更优选地约1至约1.2。

17.固体片材制品可包含按固体片材制品的总重量计约5%至约40%、优选地约8%至约30%、更优选地约10%至约25%的水溶性聚合物。优选地,水溶性聚合物可具有约5,000道尔顿至约400,000道尔顿、更优选地约10,000道尔顿至约300,000道尔顿、还更优选地约15,000道尔顿至约200,000道尔顿、最优选地约20,000道尔顿至约150,000道尔顿的重均分子量。更优选地,水溶性聚合物可包含具有第一重均分子量的第一水溶性聚合物和具有第二重均分子量的第二水溶性聚合物,其中该第一重均分子量可为约5,000道尔顿至约50,000道尔顿、更优选地约10,000道尔顿至约40,000道尔顿、还更优选地约15,000道尔顿至约35,000道尔顿、最优选地约20,000道尔顿至约30,000道尔顿;并且/或者第二重均分子量可为约20,000道尔顿至约400,000道尔顿、更优选地约30,000道尔顿至约300,000道尔顿、还更优选地约40,000道尔顿至约200,000道尔顿、最优选地约50,000道尔顿至约150,000道尔顿。优选地,水溶性聚合物可以是聚乙烯醇,其特征在于约40%至约100%、优选地约50%至约95%、更优选地约65%至约92%、最优选地约70%至约90%范围内的水解度。

18.固体片材制品可包含按固体片材制品的总重量计5%至80%、优选地10%至70%、

更优选地30%至65%的表面活性剂。优选地,表面活性剂可选自由以下项组成的组:阴离子表面活性剂、非离子表面活性剂、阳离子表面活性剂、两性离子表面活性剂、两性表面活性剂、聚合物表面活性剂、以及它们的任何组合。

19.此外,固体片材制品还可包含按固体片材制品的总重量计0.1%至25%、优选地0.5%至20%、更优选地1%至15%、最优选地2%至12%的增塑剂。优选地,增塑剂可选自由以下项组成的组:甘油、乙二醇、聚乙二醇、丙二醇、以及它们的组合。更优选地,增塑剂可以是甘油。

20.更进一步,固体片材制品可包含一种或多种附加成分,诸如织物护理活性物质、盘碟洗涤活性物质、硬质表面清洁活性物质、美容和/或护肤活性物质、个人清洁活性物质、毛发护理活性物质、口腔护理活性物质、女性护理活性物质、婴儿护理活性物质、以及它们的任何组合。

21.本发明的柔性多孔可溶性固体片材制品的特征可进一步在于:

22.·

开孔百分含量为约85%至100%、优选地约90%至100%;并且/或者

23.·

总体平均孔尺寸为约150μm至约1000μm、优选地约200μm至约600μm;并且/或者

24.·

平均孔壁厚度为约5μm至约200μm、优选地约10μm至约100μm、更优选地约10μm至约80μm;并且/或者

25.·

最终含水量为按固体片材制品的重量计约0.5%至约25%、优选地约1%至约20%、更优选地约3%至约10%;并且/或者

26.·

厚度在约0.6mm至约3.5mm、优选地约0.7mm至约3mm、更优选地约0.8mm至约2mm、最优选地约1mm至约1.5mm范围内;并且

27./或者

28.·

基重为约50克/m2至约250克/m2、优选地约80克/m2至约220克

29./m2、更优选地约100克/m2至约200克/m2;并且/或者

30.·

密度为约0.05克/cm3至约0.5克/cm3、优选地约0.06克/cm3至约0.4克/cm3、更优选地约0.07克/cm3至约0.2克/cm3、最优选地约0.08克/cm3至约0.15克/cm3;并且/或者

31.·

比表面积为约0.03m2/g至约0.25m2/g、优选地约0.04m2/g至0.22m2/g、更优选地约0.05m2/g至约0.2m2/g、最优选地约0.1m2/g至约0.18m2/g。

32.在阅读本发明的以下具体实施方式时,本发明的这些和其他方面将变得更明显。

附图说明

33.图1示出用于以间歇方法制备柔性多孔可溶性固体片材制品的现有技术基于对流的加热/干燥装置。

34.图2示出用于以间歇方法制备柔性多孔可溶性固体片材制品的现有技术基于微波的加热/干燥装置。

35.图3示出用于以连续方法制备柔性多孔可溶性固体片材制品的现有技术基于冲击式烘箱的加热/干燥装置。

36.图4示出根据本发明的一个实施方案的用于以间歇方法制备柔性多孔可溶性片材的基于底部传导的加热/干燥装置。

37.图5示出根据本发明的另一个实施方案的用于以连续方法制备另一柔性多孔可溶

性片材的基于旋转滚筒的加热/干燥装置。

38.图6a示出包含织物护理活性物质的柔性多孔可溶性片材的顶部表面的扫描电镜(sem)图像,该柔性多孔可溶性片材由采用基于旋转滚筒的加热/干燥装置的方法制备。图6b示出包含与图6a所示的片材相同的织物护理活性物质的柔性多孔可溶性片材的顶部表面的sem图像,但该柔性多孔可溶性片材由采用基于冲击式烘箱的加热/干燥装置的方法制备。

39.图7a示出包含毛发护理活性物质的柔性多孔可溶性片材的顶部表面的sem图像,该柔性多孔可溶性片材由采用基于底部传导的加热/干燥装置的方法制备。图7b示出包含与图7a所示的片材相同的毛发护理活性物质的柔性多孔可溶性片材的顶部表面的sem图像,但该柔性多孔可溶性片材由采用基于冲击式烘箱的加热/干燥装置的方法制备。

40.图8a示出在70分钟老化步骤之后湿预混合物中的气泡的照片。图8b示出在70分钟老化步骤之前(即,紧接在充气步骤之后)的湿预混合物中的气泡的照片。

41.图9a示出在滚筒干燥过程中120分钟老化步骤之后的湿预混合物中的气泡的照片。图9b示出具有与图9a中所示相同的制剂但在滚筒干燥过程中充气之后未进行老化步骤的湿预混合物中的气泡的照片。

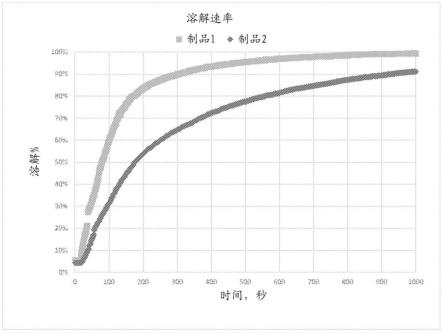

42.图10a示出实施例3中的制品1(在其顶部表面上具有大孔的本发明的柔性多孔可溶性片材制品)的顶部表面的sem图像。图10b示出实施例3中的制品2(在其顶部表面上具有相对小孔的比较柔性多孔可溶性片材制品)的顶部表面的sem图像。

43.图11示出实施例3中的制品1和2的溶解测试中随时间的溶解曲线,其中制品1显示出与制品2相比显著改善的溶解曲线。

44.图12a示出实施例4中的制品3(在其顶部表面上具有大孔的本发明的柔性多孔可溶性片材制品)的顶部表面的sem图像。图12b示出实施例4中的制品4(在其顶部表面上具有相对小孔的比较柔性多孔可溶性片材制品)的顶部表面的sem图像。

45.图13a示出实施例5中的制品5(在其顶部表面上具有大孔的本发明的柔性多孔可溶性片材制品)的顶部表面的sem图像。图13b示出实施例5中的制品6(在其顶部表面上具有相对小孔的比较柔性多孔可溶性片材制品)的顶部表面的sem图像。

46.图14示出实施例5中的制品5和6的溶解测试中随时间的溶解曲线,其中制品5显示出与制品6相比显著改善的溶解曲线。

具体实施方式

47.i.定义

48.如本文所用,术语“柔性”是指当制品沿垂直于其纵向的中心线弯曲90

°

时制品承受应力而不破损或显著破裂的能力。优选地,此类制品可经历显著的弹性变形并且特征在于不大于5gpa、优选地不大于1gpa、更优选地不大于0.5gpa、最优选地不大于0.2gpa的杨氏模量。

49.如本文所用,术语“可溶解的”是指制品在20℃和大气压下在八(8)小时内完全或基本上溶解在足量的去离子水中而没有任何搅拌留下小于5重量%未溶解的残留物的能力。

50.如本文所用,术语“固体”是指当制品不受限制时并且当没有向其施加外部力时制

品在20℃和大气压下基本上保持其形状(即,其形状没有任何可见变化)的能力。

51.如本文所用,术语“片材”是指具有三维形状,即具有厚度、长度和宽度的非纤维结构,而长度与厚度纵横比和宽度与厚度纵横比两者为至少约5:1,并且长度与宽度比为至少约1:1。优选地,长度与厚度纵横比和宽度与厚度纵横比两者为至少约10:1、更优选地至少约15:1、最优选地至少约20:1;并且长度与宽度纵横比优选地至少约1.2:1、更优选地至少约1.5:1、最优选地至少约1.618:1。

52.如本文所用,术语“底部表面”是指干燥步骤期间立即接触充气的湿预混合物的片材置于其上的支撑表面的本发明的柔性多孔可溶性固体片材制品的表面,而术语“顶部表面”是指片材制品的与底部表面相对的表面。此外,此类固体片材制品可沿其厚度划分为三个(3)区域,包括邻近其顶部表面的顶部区域,邻近其底部表面的底部区域,以及位于顶部与底部区域之间的中间区域。顶部、中间和底部区域厚度相等,即各自厚度为片材制品的总厚度约1/3。

53.如本文所用,术语“开孔泡沫”或“开孔孔结构”是指限定空间或泡孔网络的含聚合物的固体连通基质,该空间或泡孔包含气体,通常为气体(诸如空气),在干燥过程期间泡沫结构不会塌陷,从而保持固体的物理强度和粘结性。结构的互连性可通过开孔百分含量来描述,其通过下文公开的测试3测量。

54.如本文所用,术语“水溶性”是指当至少约25克、优选地至少约50克、更优选地至少约100克、最优选地至少约200克的样品材料在20℃下置于一升(1l)去离子水中并且在大气压下充分搅拌时,此类材料完全溶解或分散在水中而不留下可见固体或不形成明显分离相的能力。

55.如本文所用,术语“充气(aerate、aerating或aeration)”是指通过机械和/或化学方法将气体引入液体或糊状组合物中的方法。

56.如本文所用,术语“加热方向”是指热源将热能施加到制品所沿的方向,这导致此类制品中的温度梯度从此类制品的一侧到另一侧减小。例如,如果位于制品一侧的热源向制品施加热能以产生从一侧到相对侧减小的温度梯度,则加热方向被认为是从一侧向相对侧延伸。如果此类制品的两侧或此类制品的不同部分同时被加热而在此类制品上没有可观察到的温度梯度,则加热以非定向方式进行,并且没有加热方向。

57.如本文所用,术语“基本上与

……

相对”或“基本上与

……

偏移”是指两个方向或两条线之间具有90

°

或更大的偏移角。

58.如本文所用,术语“基本上对齐”或“基本对齐”是指两个方向或两条线之间具有小于90

°

的偏移角。

59.如本文所用,术语“主要热源”是指提供大于50%、优选地大于60%、更优选地大于70%、最优选地大于80%的由对象(例如,根据本发明的充气的湿预混合物片材)吸收的总热能的热源。

60.如本文所用,术语“受控表面温度”是指相对一致,即具有小于+/-20%波动、优选地小于+/-10%波动、更优选地小于+/-5%波动的表面温度。

61.如本文所用,术语“老化(age或aging)”是指将充气的湿混合物或预混合物保持一段时间而不进一步引入大量气体的过程。优选地,老化可在基本上没有机械能输入和/或基本上没有热输入的条件下进行。更优选地,老化可在环境温度下进行,没有任何搅拌。

62.术语“实质上不含”是指所指示材料以非常小的水平存在,不是被有意加入到组合物或产品中,或者优选地以无法靠分析方法检测到的水平存在于此类组合物或产品中。其可包括这样的组合物或产品,其中所指示材料仅作为有意加入到此类组合物或产品中的材料中的一种或多种的杂质。

63.ii.用于制备固体片材制品的方法的概述

64.wo2010077627公开了用于形成以约80%至100%的开孔百分含量为特征的具有开孔泡沫(ocf)结构的多孔片材的间歇方法,其用于改善溶解。具体地,首先形成原材料的预混合物,将其剧烈充气,并且然后分批加热干燥(例如,在对流烘箱或微波炉中)以形成具有期望的ocf结构的多孔片材。尽管此类ocf结构显著改善了所得多孔片材的溶解速率,但仍存在明显更致密且少孔的底部区域,在此类片材中具有更厚的孔壁。此类高密度底部区域可能对通过片材的水流产生负面影响,从而可能不利地影响片材的总体溶解速率。当多个此类片材堆叠在一起以形成多层结构时,多个高密度底部区域的“屏障”效应尤其增强。

65.wo2012138820公开了与wo2010077627类似的方法,不同之处在于充气的湿预混合物的连续干燥通过使用例如冲击式烘箱(而非对流烘箱或微波炉)实现。通过此类连续干燥方法形成的ocf片材的特征在于改善了其不同区域上的孔结构的均匀性/一致性。不幸的是,在此类ocf片材中仍然存在限速因素,诸如具有相对较小孔开口的顶部表面和具有相对较小孔的顶部区域(即,壳状顶部区域),这可能对穿过其的水的流动产生负面影响并且减缓其溶解。

66.在上述方法中的干燥步骤期间,ocf结构在水蒸发、气泡塌陷、从薄膜气泡面层到气泡之间的平台边界的间隙液体排出(在气泡之间产生开口并形成开孔)和预混合物的固化的同时机制下形成。各种加工条件可能影响这些机理,例如湿预混合物中的固体含量、湿预混合物的粘度、重力和干燥温度、以及平衡此类加工条件以便实现受控排水并形成期望的ocf结构的需要。

67.本发明的令人惊讶且意想不到的发现是,除了上述加工条件之外,在干燥步骤期间所采用的热能的方向(即,加热方向)也可能对所得ocf结构具有显著影响。

68.例如,如果在干燥步骤期间以非定向方式(即,没有明确的加热方向)施加热能,或者如果在大部分干燥步骤期间加热方向基本上与重力方向对齐(即,在其之间具有小于90

°

的偏移角度),则所得柔性多孔可溶性固体片材倾向于具有带有较小孔开口和沿其厚度方向的不同区域中的较大孔尺寸变化的顶部表面。相反,当在大部分干燥步骤期间加热方向与重力方向偏移(即,在它们之间具有90

°

或更大的偏移角)时,所得固体片材可具有带有较大孔开口和沿此类片材厚度方向的不同区域中的减小的孔尺寸变化的顶部表面。对应地,后一种片材更容易接收流过的水,并且因此比前一种片材更易溶解。

69.虽然不受任何理论的束缚,但据信在干燥步骤期间加热方向和重力方向之间的对齐或未对齐及其持续时间可显著影响气泡之间的间隙液体排出,并对应地影响固化的预混合物中的孔膨胀和孔开口并产生具有非常不同的ocf结构的固体片材。在下文中通过图1至图4更清楚地说明了此类差异。

70.图1示出了基于对流的加热/干燥装置。在干燥步骤期间,模具10(其可由任何合适的材料诸如金属、陶瓷或制备)填充有充气的湿预混合物,其形成具有第一侧12a(即,顶侧)和相对的第二侧12b(即,底侧,因为它与模具10的支撑表面直接接触)的片材12。

在干燥步骤期间,将此类模具10置于130℃的对流烘箱中持续大约45分钟至46分钟。对流烘箱从上方即沿向下加热方向(如交叉影线箭头所示)加热片材12,这在片材12中形成从第一侧12a到相对的第二侧12b减小的温度梯度。向下加热方向与重力方向对齐(如白色箭头所示),并且在整个干燥时间内保持此类对齐位置。在干燥期间,重力将液体预混合物向下排放到底部区域,而向下加热方向首先干燥顶部区域,并且最后干燥底部区域。因此,形成多孔固体片材,其具有包括许多孔的顶部表面,该孔具有由气泡形成的小开口,该气泡没有机会完全膨胀。此类具有较小孔开口的顶部表面对于水进入片材中不是最佳的,这可能限制片材的溶解速率。另一方面,此类片材的底部区域致密且少孔,通过完全膨胀的气泡形成较大的孔,但数量非常少,并且此类底部区域的孔之间的孔壁是厚的,这是由于重力引起的向下液体排放。此类具有较少孔和厚孔壁的致密底部区域是片材总体溶解速率的进一步限速因素。

71.图2示出了基于微波的加热/干燥装置。在干燥步骤期间,模具30填充有充气的湿预混合物,其形成具有第一侧32a(顶侧)和相对的第二侧32b(底侧)的片材32。然后将此类模具30置于低能量密度微波施加器(未示出)中,该施加器由industrial microwave system inc.(north carolina)提供,并且以2.0kw的功率、1英尺/分钟的带速和54.4℃的周围环境气温操作。在干燥步骤期间,将模具30置于此类微波应用中持续大约12分钟。此类微波施加器从内部加热片材32,没有任何明确或一致的加热方向。对应地,在片材32中没有形成温度梯度。在干燥期间,整个片材32同时被加热,或几乎同时被加热,尽管重力(如白色箭头所示)仍然使液体预混合物向下朝向底部区域排出。结果,与通过基于对流的加热/干燥装置形成的片材相比,如此形成的固化片材具有更均匀分布且更均匀尺寸的孔。然而,在基于微波的干燥步骤期间在重力作用下的液体排出仍可能导致具有厚孔壁的致密底部区域。此外,在干燥步骤期间,同时加热整个片材32仍然可能限制顶部表面上的孔膨胀和孔开口,并且所得片材仍然可具有带有相对较小孔开口的顶部表面。此外,微波能量加热片材32内的水并使此类水沸腾,这可能产生不规则尺寸的气泡并形成具有厚孔壁的非预期致密区域。

72.图3示出了基于冲击式烘箱的加热/干燥装置。在干燥步骤期间,模具40填充有充气的湿预混合物,其形成具有第一侧42a(顶侧)和相对的第二侧42b(底侧)的片材42。然后将此类模具40在类似于wo2012138820的实施例1表2所述的条件的条件下置于连续冲击式烘箱(未示出)中。此类连续冲击式烘箱在相对且偏移的加热方向(由两个交叉影线箭头示出)上从顶部和底部两者加热片材42。对应地,在干燥期间在片材42中没有形成明显的温度梯度,并且整个片材42几乎同时从其顶部表面和底部表面两者加热。类似于图3中描述的基于微波的加热/干燥装置,在图4的此类基于冲击式烘箱的加热/干燥装置中,重力(如白色箭头所示)继续使液体预混合物向下朝向底部区域排出。结果,与通过基于对流的加热/干燥装置形成的片材相比,如此形成的固化片材具有更均匀分布且更均匀尺寸的孔。然而,在干燥步骤期间在重力作用下的液体排出仍可能导致具有厚孔壁的致密底部区域。此外,在干燥步骤期间,几乎同时从两侧加热片材42仍然可能限制顶部表面上的孔膨胀和孔开口,并且所得片材仍然可具有带有相对较小孔开口的顶部表面。

73.与上述(基于对流的、基于微波的或基于冲击式烘箱的)加热/干燥装置相比,本发明提供了一种用于干燥充气的湿预混合物的加热/干燥装置,其中加热方向被有目的地构

造成用于抵消/减小由朝向底部区域的重力所导致的液体排出(由此减小底部区域的密度并改善孔结构),并且允许更多时间以用于使顶部表面附近的气泡在干燥期间膨胀(由此在所得片材的顶部表面形成显著较大的孔开口)。这两个特征均起到改善片材总体溶解速率的作用,并且因此是期望的。

74.图4示出根据本发明的一个实施方案的用于制备柔性多孔可溶性片材的基于底部传导的加热/干燥装置。具体地,模具50填充有充气的湿预混合物,其形成具有第一侧52a(即底侧)和相对的第二侧52b(即顶侧)的片材52。在干燥步骤期间,将此类模具50置于加热表面(未示出)上,例如,在具有约125℃至130℃的受控表面温度的预热珀耳帖板的顶部上持续大约30分钟。热量从模具50底部处的加热表面通过模具传导,以从下方即沿向上加热方向(如交叉影线箭头所示)加热片材52,这在片材52中形成从第一侧52a(底侧)到相对的第二侧52b(顶侧)减小的温度梯度。此类向上加热方向与重力方向(如白色箭头所示)相反,并且在整个干燥时间内保持如此(即,加热方向与重力方向相反持续几乎100%的干燥时间)。在干燥期间,重力仍然使液体预混合物向下朝向底部区域排出。然而,向上加热方向从底部向上干燥片材,并且由底部区域处的热量产生的水蒸气向上产生以从固化基质逸出,因此朝向底部区域的向下液体排出受到显著限制并且“抵消”/减少通过固化基质和向上升的水蒸气。对应地,所得干燥片材的底部区域较不致密并且包括具有相对薄的孔壁的许多孔。此外,因为顶部区域是在该过程期间干燥的最后区域,所以顶部区域中的气泡具有足够的时间膨胀以在所得片材的顶部表面处形成显著更大的开孔,这对于促进水进入片材中特别有效。另外,所得片材在其不同区域(例如,顶部、中间、底部)中具有更均匀分布的总体孔尺寸。

75.图5示出根据本发明的另一个实施方案的用于制备柔性多孔可溶性片材的基于旋转滚筒的加热/干燥装置。具体地,进料槽60填充有充气的湿预混合物61。将加热的可旋转圆筒70(也称为滚筒干燥器)置于进料槽60上方。加热的滚筒干燥器70具有加热的圆柱形外表面,其特征在于受控表面温度为约130℃,并且其沿顺时针方向(如带有箭头的细曲线所示)旋转以从进料槽60拾取充气的湿预混合物61。充气的湿预混合物61在滚筒干燥器70的加热的圆柱形外表面上形成薄片材62,其在大约10分钟至15分钟内旋转并干燥此类充气的湿预混合物的片材62。可在浆料拾取位置附近放置调平刀片(未示出)以确保如此形成的片材62的一致厚度,尽管可简单地通过调节充气的湿预混合物61的粘度以及滚筒干燥器70的旋转速度和表面温度来控制片材62的厚度。一旦干燥,则可在滚筒旋转结束时手动或通过刮刀72拾取片材62。

76.如图5所示,由充气的湿预混合物61形成的片材62包括直接接触加热的滚筒干燥器70的加热的外表面的第一侧62a(即,底侧)和相对的第二侧62b(即,顶侧)。对应地,来自滚筒干燥器70的热量沿向外的加热方向传导到片材62,以首先加热片材62的第一侧62a(底侧),并且然后加热相对的第二侧62b(顶侧)。此类向外加热方向在片材62中形成从第一侧62a(底侧)向相对的第二侧62b(顶侧)减小的温度梯度。当滚筒干燥器70旋转时,向外加热方向缓慢且不断地改变,但是沿非常清晰且可预测的路径(如图4中的多个向外延伸的交叉影线箭头所示)。向外加热方向和重力方向(如白色箭头所示)的相对位置也以类似的清晰且可预测的方式减慢并且不断变化。对于小于一半的干燥时间(即,当加热方向低于水平虚线时),向外加热方向基本上与重力方向对齐,其间具有小于90

°

的偏移角。在大部分干燥时

间期间(即,当加热方向与水平虚线齐平或在水平虚线上方时),向外加热方向与重力方向相反或基本上相反,其间具有90

°

或更大的偏移角。根据片材62的初始“开始”涂覆位置,加热方向可与重力方向相反或基本上相反持续大于55%的干燥时间(如果涂层在滚筒干燥器70的最底部处开始),优选地大于60%的干燥时间(如果涂层在滚筒干燥器70的较高位置处开始,如图5所示)。因此,在大部分干燥步骤期间,在基于旋转滚筒的加热/干燥装置中,这种减慢的旋转和改变的加热方向仍然可起到限制和“抵消”/减少由重力引起的片材62中的液体排出的作用,从而导致改善了如此形成的片材的ocf结构。如由加热的滚筒干燥器70干燥的所得片材的特征还在于具有许多更均匀尺寸的孔的较不致密的底部区域以及具有相对较大的孔开口的顶部表面。另外,所得片材在其不同区域(例如,顶部、中间、底部)中具有更均匀分布的总体孔尺寸。

77.除采用如上文所提及的期望的加热方向(即相对于重力方向的基本偏移关系)之外,还可能希望并甚至重要的是小心地调节湿预混合物的粘度和/或固体含量、充气的量和速度(供气泵速度、混合头速度、空气流速、充气的预混合物的密度等,其可影响充气的预混合物中的气泡尺寸和量并且对应地影响固化片材的孔尺寸/分布/量/特征)、干燥温度以及干燥时间,从而实现根据本发明的所得片材的最佳ocf结构。

78.此外,本发明令人惊讶和出乎意料的发现是,在干燥步骤之前引入老化步骤(即在停止充气后将充气的预混合物保持一段时间)可带来甚至进一步改善的孔结构以及由此进一步改善的溶解曲线。在本发明之前,据信充气的湿预混合物中的气泡可能随时间推移逐渐塌陷,并由此长期储存充气的湿预混合物可能不利地影响片材中的孔结构以及片材的溶解曲线。因此,建议在充气步骤之后立即干燥充气的预混合物。令人惊讶地,本发明的发明人出乎意料地发现,尽管充气的湿预混合物中的气泡确实在长期储存(例如6-8小时)之后逐渐塌陷,但适当时间段(例如,小于5小时)的老化步骤将有益于孔结构,尤其是顶部表面处的孔。具体地讲,与通过没有老化步骤的方法获得的片材相比,在干燥步骤之前引入此类老化步骤可在柔性多孔可溶性片材的顶部表面处提供更大的孔。

79.在确保部分中提供了用于根据本发明制备柔性多孔可溶性片材的方法的更详细描述,以及此类片材的物理和化学特性。

80.iii.用于制备固体片材制品的本发明方法

81.本发明提供了用于制备柔性多孔可溶性固体片材制品的新的改善方法,其包括以下步骤:(a)形成包含溶解或分散于水或合适溶剂中的原料(例如,水溶性聚合物、活性成分诸如表面活性剂,以及任选的增塑剂)的预混合物,该预混合物的特征在于粘度为约40℃和1s-1

下所测的约1,000cps至约25,000cps;(b)使所述预混合物充气(例如,通过将气体引入到湿浆料中),以形成充气的湿预混合物;(c)使充气的湿预混合物老化至少5分钟;(d)将充气的湿预混合物形成为具有相对的第一侧和第二侧的片材;以及(e)沿加热方向在70℃至200℃的温度下将形成的片材干燥1分钟至60分钟的干燥时间,该加热方向形成从所述形成的片材的第一侧到第二侧减小的温度梯度,其中该加热方向在超过一半的干燥时间内基本上与重力方向偏移,即干燥步骤在加热下主要沿“反重力”加热方向进行。此类主要的“反重力”加热方向可通过各种方式实现,包括但不限于基于底部传导的加热/干燥装置和基于旋转滚筒的加热/干燥装置,分别如上面的图4和图5所示。

82.步骤(a):湿预混合物的制备

83.本发明的湿预混合物通常通过如下方式制备:使所感兴趣的固体,包括水溶性聚合物、表面活性剂和/或其他有益剂、可选的增塑剂、其他任选成分与足量的水或另外溶剂在预混槽中进行混合。可使用机械混合器来形成湿预混合物。可用于本文的机械混合器包括但不限于斜叶桨混合器或maxblend混合器(sumitomo heavy industries)。

84.在本发明中特别重要的是调节湿预混合物的粘度,使得其在40℃和1s-1

下测量时在约1,000cps至约25,000cps的预定范围内。在随后的干燥步骤中,湿预混合物的粘度对充气的预混合物的孔膨胀和孔开口具有显著影响,并且具有不同粘度的湿预混合物可形成非常不同的泡沫结构的柔性多孔可溶性固体片材制品。一方面,当湿预混合物太厚/粘稠时(例如,如在40℃和1s-1

下测量的,具有高于约25,000cps的粘度),此类湿预混合物的充气可能变得更加困难。更重要的是,在随后的干燥步骤期间从薄膜气泡面层到三维泡沫的平台边界的间隙液体排出可能受到不利影响或显著限制。干燥期间的间隙液体排出被认为对于在随后的干燥步骤期间在充气的湿预混合物中实现孔膨胀和孔开口是至关重要的。因此,如此形成的柔性多孔可溶性固体片材制品从而可具有显著较小的孔和较小的孔间互连度(即,比开孔更“闭合的”孔),这使水难以进入和溢出此类片材制品。另一方面,当湿预混合物太薄/不能运行时(例如,如在40℃和1s-1

下测量的,具有低于约1,000cps的粘度),充气的湿预混合物可能不够稳定,即在充气之后并且在干燥之前,湿预混合物中的气泡可能过快地破裂、塌陷或聚结。因此,所得的固体片材制品可比预期孔隙少得多且更为致密。

85.具体地讲,如在40℃和1s-1

下测量的,湿预混合物的粘度在约3,000cps至约24,000cps、优选地约5,000cps至约23,000cps、更优选地约10,000cps至约20,000cps的范围内。使用具有锥板几何形状(cp1/50sr3468ss)的malvern kinexus lab+流变仪、0.054mm的间隙宽度、40℃的温度和1.0s-1的剪切速率持续360秒的时间段来测量预混合物粘度值。

86.优选地,感兴趣固体以按所述湿预混合物的总重量计约15%至约70%、优选地约20%至约50%、更优选地约25%至约45%的水平存在于湿预混合物中。固体百分含量是所有固体组分、半固体组分以及除了水和任何明显挥发性物质诸如低沸点醇之外的液体组分按总加工混合物的重量计的重量百分比之和。一方面,如果湿预混合物中的固体含量太高,则湿预混合物的粘度可能增加到将阻止或不利地影响间隙液体排出并且防止形成如本文所述的期望的主要开孔多孔固体结构的水平。另一方面,如果湿预混合物中的固体含量过低,湿预混合物的粘度可减至将致使气泡破裂/塌陷/聚结以及干燥期间孔结构的更大百分比(%)收缩的水平,这导致显著较低多孔性和较致密的固体片材制品。

87.在本发明的湿预混合物中的所关注固体中,可存在按固体总重量计约1%至约75%的表面活性剂,约0.1%至约25%的水溶性聚合物,以及任选地约0.1%至约25%的增塑剂。其它活性物质或有益剂也可加入到预混合物中。

88.任选地,在充气过程之前和/或期间在高于环境温度但低于将导致其中的组分降解的任何温度下,将湿预混合物立即预热。在一个实施方案中,湿预混合物保持在约40℃至约100℃、优选地约50℃至约95℃、更优选地约60℃至约90℃、最优选地约75℃至约85℃范围内的高温下。在一个实施方案中,在充气步骤之前利用任选的连续加热。此外,在充气过程期间可施加附加的热量以试图将湿预混合物保持在此类高温下。这可经由从一个或多个表面的传导加热、注入蒸汽或其它加工装置来实现。据信在充气步骤之前和/或期间预热湿预混合物的行为可提供用于降低包括较高固体百分含量的预混合物的粘度,以用于改善气

泡向混合物中的引入和所期望的固体片材制品的形成。期望实现较高的固体百分含量,因为这可降低干燥所需的总体能量。因此,固体百分比的增加可能相反地导致水含量降低和粘度增加。如上所述,粘度太高的湿预混合物对于本发明实践是不期望的。预热可有效地抵消此类粘度增大,因此允许甚至在使用高固体含量预混合物时制造出快速溶解的片材制品。

89.步骤(b):湿预混合物的充气

90.进行湿预混合物的充气,以便将足够量的气泡引入湿预混合物中,随后在干燥时在其中形成ocf结构。一旦充分充气,湿预混合物的特征在于密度显著低于未充气的湿预混合物(其可能包含一些无意中截留的气泡)或未充分充气的湿预混合物(其中可能包含一些气泡但体积百分比低得多且气泡尺寸显著更大)的密度。优选地,充气的湿预混合物具有在约0.05g/ml至约0.5g/ml、优选地约0.08g/ml至约0.4g/ml、更优选地约0.1g/ml至约0.35g/ml、还更优选地约0.15g/ml至约0.3g/ml、最优选地约0.2g/ml至约0.25g/ml范围内的密度。

91.充气可通过本发明中的物理或化学方法来实现。在一个实施方案中,可通过机械搅拌将气体引入湿预混合物中来实现,例如,通过使用任何合适的机械加工装置,包括但不限于:转子定子混合器、行星式混合器、加压混合器、非加压混合器、间歇混合器、连续混合器、半连续混合器、高剪切混合器、低剪切混合器、浸没式分布器、或它们的任何组合。在另一个实施方案中,它可经由化学方法实现,例如,通过使用化学发泡剂经由一种或多种成分的化学反应提供原位气体形成,包括通过泡腾体系形成二氧化碳(co2气体)。

92.在一个特别优选的实施方案中,已经发现,通过使用常规用于食品工业中的棉花糖生产的连续加压充气器或混合器,可成本有效地实现湿预混合物的充气。连续加压混合器可用于使湿预混合物均匀化或充气,以产生具有均匀气泡尺寸的高度均匀和稳定的泡沫结构。高剪切转子/定子混合头的独特设计可在开孔泡沫的层中产生均匀的气泡尺寸。合适的连续加压充气器或混合器包括morton搅拌器(morton machine co.,motherwell,scotland)、oakes连续自动混合器(e.t.oakes corporation,hauppauge,new york)、fedco连续混合器(the peerless group,sidney,ohio)、mondo(haas-mondomix b.v.,netherlands)、aeros(aeros industrial equipment co.,ltd.,guangdong province,china)、和preswhip(hosokawa micron group,osaka,japan)。例如,aeros a20连续充气器可在约300至800(优选地约500至700)的进料泵速度设定下操作,其中分别地混合头速度设定为约300至800(优选地约400至600)并且空气流速为约50至150(优选地60至130,更优选地80至120)。再例如,oakes连续自动混合器可在约10rpm至30rpm(优选地约15rpm至25rpm,更优选地约20rpm)的混合头速度设定下操作,其中空气流速为约10升/小时至30升/小时(优选地约15l/小时至25l/小时,更优选地约19l/小时至20l/小时)。

93.如上所述,湿预混合物可在充气过程期间保持在高温下,以便调节湿预混合物的粘度,以用于优化充气和在干燥期间控制排水。

94.充气的湿预混合物的气泡尺寸有助于实现所得固体片材制品的ocf结构中的均匀层。在一个实施方案中,充气的湿预混合物的气泡尺寸为约5微米至约200微米;并且在另一个实施方案中,气泡尺寸为约20微米至约100微米。气泡尺寸的均匀度导致所得的固体片材制品具有一致密度。

95.步骤(c):老化

96.充分充气后,将充气的湿预混合物保持一段时间,不进一步引入大量空气。此类老化步骤可以任何合适的方式进行。例如,可将充气的湿预混合物在没有任何搅拌的情况下储存在容器诸如桶或罐中。再例如,可通过使用旋转棒搅拌来防止充气的湿预混合物相分离或沉淀,其中旋转棒的旋转速度优选地足够低(例如,约5rpm至约80rpm)以防止在充气的湿预混合物中进一步引入空气和/或高剪切力。不受任何理论的束缚,据信充气的湿预混合物中的高剪切力可能损害气泡的进一步膨胀或甚至减少气泡。

97.具体地讲,老化可进行5分钟至300分钟、优选地5分钟至200分钟、更优选地10分钟至150分钟的持续时间。如上文所提及,在老化步骤期间,可将湿预混合物保持在环境温度或高温下,例如10℃至100℃、优选地15℃至70℃、更优选地20℃至50℃、最优选地20℃至40℃。

98.步骤(d):片材形成

99.老化后,老化的湿预混合物形成具有相对的第一侧和第二侧的一个或多个片材。片材形成步骤可以任何合适的方式进行,例如通过挤出、浇铸、模塑、真空形成、压制、印刷、涂覆等。更具体地,充气的湿预混合物可通过以下形成为片材:(i)将其浇铸到浅腔或托盘或特殊设计的片材模具中;(ii)将其挤出到干燥器的连续带或筛网上;或(iii)将其涂覆到旋转滚筒干燥器的外表面上。优选地,其上形成有片材的支撑表面由以下材料形成或用以下材料涂覆:抗腐蚀材料、不相互作用和/或不粘附的材料,诸如金属(例如,钢、铬等)、聚碳酸酯、hdpe、ldpe、橡胶、玻璃等。

100.优选地,充气的湿预混合物的形成的片材具有一定的厚度,厚度的范围为0.5mm至4mm、优选地0.6mm至3.5mm、更优选地0.7mm至3mm、还更优选地0.8mm至2mm、最优选地0.9mm至1.5mm。控制充气的湿预混合物的此类形成的片材的厚度可能对于确保所得的固体片材制品具有期望的ocf结构很重要。如果形成的片材过薄(例如,厚度小于0.5mm),滞留于充气的湿预混合物中的许多气泡将在后续干燥步骤期间膨胀,以形成延伸穿过所得固体片材制品的整个厚度的通孔。此类通孔如果过多则可能显著损害片材制品的总体结构完整性和美学外观。如果形成的片材过厚,其不仅花费更长时间干燥,而且其将导致沿其厚度的不同区域(例如,顶部、中间和底部区域)之间的孔尺寸变化较大的固体片材制品,因为干燥时间越久,可通过气泡破裂/塌陷/聚结、液体排出、孔扩张、孔打开、水蒸发等出现更多不平衡力。此外,相对较薄片材的多个层可组装成较大厚度的三维结构,以递送期望的清洁有益效果或其他有益效果,同时仍然提供令人满意的快速溶解的孔结构并且确保在相对较短的干燥时间内有效的干燥。

101.步骤(e):在反重力加热下干燥

102.本发明的关键特征是经过整个干燥时间或至少经过超过一半的干燥时间,在干燥步骤期间使用反重力加热方向。不受任何理论的束缚,据信此类反重力加热方向可在干燥步骤期间减少或抵消朝向形成的片材的底部区域的过量间隙液体排出。此外,因为顶部表面最后被干燥,所以允许更长的时间使形成的片材的顶部表面附近的空气气泡膨胀并在顶部表面上形成孔开口(因为一旦湿基质干燥,空气气泡就不再能够膨胀或形成表面开口)。因此,通过用此类反重力加热干燥形成的固体片材的特征在于改善的ocf结构,其能够实现更快的溶解以及其它令人惊讶且意想不到的有益效果。

103.在一个具体实施方案中,反重力加热方向由基于传导的加热/干燥装置提供,其与

图4所示的相同或相似。例如,可将充气的湿预混合物浇铸到模具中以形成具有两个相对侧的片材。然后可将模具置于热板或加热的移动带(例如,加热的传送带)或具有平面加热表面的任何其它合适的加热装置上,其特征在于受控表面温度为约80℃至约170℃、优选地约90℃至约150℃、更优选地约100℃至约140℃。另选地,可将充气的湿预混合物施加到加热的移动带(诸如传送带)的外表面上,以形成具有两个相对侧的片材。热能经由传导从平面加热表面传递到充气的湿预混合物片材的底部表面,使得片材的固化从底部区域开始并逐渐向上移动以最后到达顶部区域。为了确保在该过程期间加热方向主要是反重力的(即,基本上与重力方向偏移),优选的是加热表面是干燥期间片材的主要热源。如果存在任何其它加热源,则总体加热方向可相应地改变。更优选地,加热表面是干燥期间片材的唯一热源。并且,如果使用加热的移动带,优选的是,当移动带的外表面向上或从向下变为向上时,将充气的湿预混合物施加到移动带的外表面上。一旦干燥,优选地当移动带的外表面仍然向上或从向上变为向下时,可手动或通过刮刀拾取片材。优选地,在干燥步骤期间,移动带可以约0.1m/min至约50m/min、优选地约0.15m/min至约20m/min、更优选地约0.2m/min至约10m/min的速度移动。

104.在另一个具体实施方案中,反重力加热方向由基于旋转滚筒的加热/干燥装置提供,其也被称为滚筒干燥或转筒干燥,类似于图5所示。滚筒干燥是一种接触干燥方法,其用于在相对低的温度下在加热的可旋转滚筒(也称为转筒或圆筒)的外表面上干燥来自原材料的粘性预混合物的液体以形成片状制品。这是一种连续干燥方法,特别适用于大体积干燥。因为干燥是在相对低的温度下经由接触加热/干燥进行的,所以它通常具有高能量效率并且不会不利地影响原材料的组成完整性。用于滚筒干燥中的加热的可旋转圆筒在内部例如通过蒸汽或电加热,并且通过安装在底座支架上的电动驱动器以预定的旋转速度旋转。加热的可旋转圆筒或滚筒优选地具有在约0.5米至约10米、优选地约1米至约5米、更优选地约1.5米至约2米范围内的外径。其可具有约80℃至约170℃、优选地约90℃至约150℃、更优选地约100℃至约140℃的受控表面温度。此外,此类加热的可旋转圆筒以约0.005rpm至约0.25rpm、优选地约0.05rpm至约0.2rpm、更优选地约0.1rpm至约0.18rpm的速度旋转。加热的可旋转圆筒优选地在其外表面上涂覆有不粘涂层。不粘涂层可覆盖在加热的可旋转滚筒的外表面上,或者它可固定到加热的可旋转滚筒的外表面的介质。介质包括但不限于耐热非织造织物、耐热碳纤维、耐热金属或非金属网等。不粘涂层可有效地保持片状制品的结构完整性在片材形成过程期间免受损坏。

105.为了在加热表面(例如,旋转滚筒干燥器或加热的移动带的外表面)上形成片材,可独立地或作为干燥装置(例如,旋转滚筒干燥器或加热的移动带)的一部分提供进料机构。此类进料机构用于将如上所述的原材料的充气的湿预混合物施加到加热表面上,从而在加热表面上形成粘性预混合物的薄层。因此,预混合物的此类薄层经由接触加热/干燥由加热表面干燥。进料机构可包括进料料斗、进料模头、挤出机或旋转棒,通过它们将充气的湿预混合物施加到加热表面上。进料机构还可包括用于容纳充气的湿预混合物的进料槽、用于动态观察进料的成像装置和/或用于调节进料料斗、进料模头、挤出机或旋转棒的位置和/或倾斜角的调节装置。

106.在一个优选但非必要的实施方案中,使用旋转棒来施加充气的湿预混合物。优选地,旋转棒可以5rpm至80rpm、优选地6rpm至60rpm、更优选地8rpm至50rpm、最优选地10rpm

至40rpm的速度旋转。还优选地,旋转棒可被定位成使得旋转棒与旋转滚筒或加热的移动带的外表面之间的距离为3mm至15mm、优选地4mm至12mm、更优选地5mm至10mm、最优选地6mm至10mm。不受任何理论的束缚,据信,如果使用适当的旋转速度和/或旋转棒与旋转滚筒或加热的移动带的外表面之间的适当距离,将不会进一步引入气泡和/或引起可能损害大气泡形成的高剪切力。因此,它可能导致进料到加热表面上的预混合物的气泡尺寸甚至更大,并且继而改善形成的片材中的孔结构。

107.在另一个优选但非必要的实施方案中,采用进料模头来施加充气的湿预混合物。优选地,进料模头可具有约0.1m/min至约50m/min、优选地约0.15m/min至约20m/min、更优选地约0.2m/min至约10m/min的进料速度。还优选地,进料模头可被定位成使得进料模头与旋转滚筒或加热的移动带的外表面之间的距离为0.1mm至15mm、优选地0.2mm至12mm、更优选地0.3mm至10mm、最优选地0.5mm至5mm。不受任何理论的束缚,据信,如果使用适当的进料速度和/或进料模头与旋转滚筒或加热的移动带的外表面之间的适当距离,可实现优选的片材形成和/或甚至更大的气泡尺寸。

108.还可存在优选地安装在底座支架上的加热罩,以防止快速散热。加热罩还可有效地节省加热表面所需的能量,从而实现降低的能量消耗并节省成本。加热罩为模块化组装结构或集成结构,并且可自由地从底座支架上拆下。抽吸装置也安装在加热罩上,用于抽吸热蒸汽,以避免任何冷凝水落在正在形成的片状制品上。

109.还可存在优选地安装在底座支架上的任选的静态刮擦机构,用于刮擦或铲起已经由加热表面形成的片状制品。静态刮擦机构可安装在底座支架上或其一侧上,用于将已经形成的片状制品向下游输送以用于进一步加工。静态刮擦机构可自动或手动地移动靠近并远离加热的可旋转滚筒。

110.优选地,本发明的柔性多孔可溶性固体片材的制备过程可如下。首先,在底座支架上具有不粘涂层的加热的可旋转滚筒由电动驱动器驱动。接下来,调节装置调节进料机构,使得进料料斗和加热的可旋转滚筒的外表面之间的距离达到预设值。同时,进料料斗将包含用于制备柔性多孔可溶性固体片材的全部或一些原材料的充气的湿预混合物加入到加热的可旋转滚筒的外表面上,以在其上形成具有如上文前面部分所述的期望厚度的充气的湿预混合物的薄层。任选地,加热罩的抽吸装置抽吸由加热的可旋转滚筒产生的热蒸汽。接下来,静态刮擦机构刮擦/铲起干燥/固化的片材,其在由加热的可旋转滚筒在相对低的温度(例如,130℃)下干燥之后由充气的湿预混合物的薄层形成。在没有此类静态刮擦机构的情况下,干燥/固化的片材也可手动或自动地剥离,并且然后通过滚棒卷起。

111.本发明中的总干燥时间取决于湿预混合物中的配方和固体含量、干燥温度、热能流入量和待干燥片材的厚度。优选地,干燥时间为约1分钟至约60分钟、优选地约2分钟至约30分钟、更优选地约2分钟至约15分钟、还更优选地约2分钟至约10分钟、最优选地约2分钟至约5分钟,例如3分钟、5分钟、7分钟、10分钟、15分钟、20分钟、25分钟、30分钟或其间的任何范围。

112.在此类干燥时间期间,加热方向被布置成使得其基本上与重力方向相反持续大于一半的干燥时间,优选地大于55%或60%的干燥时间(例如,如在上文所述的基于旋转滚筒的加热/干燥装置中),更优选地大于75%或甚至100%的干燥时间(例如,如在上文所述的基于底部传导的加热/干燥装置中)。此外,充气的湿预混合物片材可在第一加热方向上干

燥持续第一持续时间,并且然后在第二持续时间下在相反的第二加热方向下干燥,而第一加热方向基本上与重力方向相反,并且第一持续时间为总干燥时间的51%至99%(例如,55%、60%、65%、70%至80%、85%、90%或95%)。加热方向的此类变化可通过本文未示出的各种其它装置容易地实现,例如,通过蛇形形状的细长加热带,其可沿纵向中心轴线旋转。

113.iv.本发明的固体片材制品的物理特性

114.由上述处理步骤所形成的柔性多孔可溶性固体片材制品的特征在于允许水更易于进入片材制品并使片材制品更快溶于水的改善的孔结构。此类改善的孔结构主要通过调节如上文所述的各种处理条件来实现,并且它们相对独立于或不太受用于制备此类片材制品的化学配方或特定成分影响。

115.一般来讲,此类固体片材制品的特征可在于:(i)开孔百分含量为约80%至100%、优选地约85%至100%、更优选地约90%至100%,如由下文测试3所测;以及(ii)约100μm至约2000μm、优选地约150μm至约1000μm、更优选地约200μm至约600μm的总体平均尺寸,如通过下文的测试2中所述的micro-ct方法测量的。总体平均孔尺寸限定了本发明的ocf结构的孔隙率。开孔百分含量限定了本发明的ocf结构中孔之间的互连性。ocf结构的互连性还可通过如wo2010077627和wo2012138820中公开的星体积或结构模型指数(smi)来描述。

116.本发明的此类固体片材制品具有相对的顶部表面和底部表面,同时其顶部表面的特征可在于表面平均孔径大于约300μm、优选地大于约310μm、优选地大于约320μm、更优选地大于约330μm、最优选地大于约350μm,如由下文测试1所述的sem方法所测。当与由现有技术的加热/干燥装置(例如,基于对流的、基于微波的或基于冲击式烘箱的装置)形成的固体片材制品相比时,由本发明的加热/干燥装置形成的固体片材制品在其顶部表面处具有显著更大的表面平均孔径(如图6a-图6b、图7a-图7b和图8a-图8b所示,其在下文的实施例1中详细描述)。

117.更进一步,相比于现有技术加热/干燥装置所形成的片材,本发明的具有创造性的加热/干燥装置所形成的固体片材制品的特征在于沿其厚度方向的不同区域之间的孔尺寸分布更均匀。具体地,本发明的固体片材制品包括邻近顶部表面的顶部区域、邻近底部表面的底部区域,以及两者间的中间区域,同时顶部、中间和底部区域均具有相同的厚度。此类固体片材制品的顶部、中间和底部区域每者以平均孔尺寸为特征,同时底部区域中的平均孔尺寸与顶部区域中的平均孔尺寸的比率(即,底部与顶部平均孔尺寸比率)为约0.6至约1.5、优选地约0.7至约1.4、优选地约0.8至约1.3、更优选地约1至约1.2。相比之下,现有技术基于冲击式烘箱的加热/干燥装置所形成的固体片材制品可具有大于1.5,通常约1.7-2.2的底部与顶部平均孔尺寸比率(如下文实施例1所示)。此外,本发明的固体片材制品的特征可在于底部与中间平均孔尺寸比率为约0.5至约1.5、优选地约0.6至约1.3、更优选地约0.8至约1.2、最优选地约0.9至约1.1,并且中间与顶部平均孔尺寸比率为约1至约1.5、优选地约1至约1.4、更优选地约1至约1.2。

118.更进一步,本发明的固体片材制品的顶部、中间和底部区域中平均孔尺寸之间的相对标准偏差(rstd)不超过20%、优选地不超过15%、更优选地不超过10%、最优选地不超过5%。相比之下,现有技术基于冲击式烘箱的加热/干燥装置所形成的固体片材制品可具有超过20%,如超过25%或甚至超过35%的顶部/中间/底部平均孔尺寸之间的相对标准偏

差(rstd)。

119.优选地,本发明的固体片材制品的特征还在于平均泡孔壁厚度为约5μm至约200μm、优选地约10μm至约100μm、更优选地约10μm至约80μm,如下文测试2所测。

120.本发明的固体片材制品可包含少量的水。优选地,其特征在于最终含水量为按所述固体片材制品的重量计0.5%至25%、优选地1%至20%、更优选地3%至10%,如下文测试4所测。所得固体片材制品中适当的最终含水量可确保片材制品期望的柔性/可变形性,以及为消费者提供柔软/光滑的感官感觉。如果最终含水量过低,片材制品可能太脆或太硬。如果最终含水量过高,片材制品可能太粘,并且其总体结构完整性可能受到损害。

121.本发明的固体片材制品可具有约0.6mm至约3.5mm、优选地约0.7mm至约3mm、更优选地约0.8mm至约2mm、最优选地约1mm至约1.5mm范围内的厚度。固体片材制品的厚度可使用下文所述的测试6进行测量。干燥之后的固体片材制品可比充气的湿预混合物片材稍厚,这是由于孔膨胀继而导致总体体积膨胀。

122.本发明的固体片材制品的特征还可在于基重为约50克/m2至约250克/m2、优选地约80克/m2至约220克/m2、更优选地约100克/m2至约200克/m2,如由下文所述的测试6所测。

123.更进一步,本发明的固体片材制品可具有在约0.05克/cm3至约0.5克/cm3、优选地约0.06克/cm3至约0.4克/cm3、更优选地约0.07克/cm3至约0.2克/cm3、最优选地约0.08克/cm3至约0.15克/cm3范围内的密度,如由下文所述的测试7所测量的。本发明的固体片材制品的密度低于充气的湿预混合物片材的密度,这也是由于孔膨胀继而导致总体体积膨胀。

124.此外,本发明的固体片材制品的特征可在于比表面积为约0.03m2/g至约0.25m2/g、优选地约0.04m2/g至约0.22m2/g、更优选地0.05m2/g至0.2m2/g、最优选地0.1m2/g至0.18m2/g,如由下文所述的测试8所测。本发明的固体片材制品的比表面积可指示其孔隙度并且可影响其溶解速率,例如比表面积越大,片材制品越多孔并且其溶解速率越快。

125.v.本发明的固体片材制品的制剂

126.1.水溶性聚合物

127.如上文所提及,本发明的柔性多孔可溶性固体片材制品可由包含水溶性聚合物和表面活性剂的湿预混合物形成。此类水溶性聚合物可在所得的固体片材制品中用作成膜剂、结构剂以及用于其他活性成分(例如,表面活性剂、乳化剂、助洗剂、螯合剂、香料、着色剂等等)的载体。

128.优选地,湿预混合物可包含按所述预混合物的重量计约3%至约20%的水溶性聚合物,在一个实施方案中包含按所述预混合物的重量计约5%至约15%的水溶性聚合物,在一个实施方案中包含按所述预混合物的重量计约7%至约10%的水溶性聚合物。

129.在干燥之后,优选的是水溶性聚合物以按固体片材制品的总重量计在约5%至约40%、优选地约8%至约30%、更优选地约10%至约25%范围内的量存在于本发明的柔性多孔可溶性固体片材制品中。在本发明的一个特别优选的实施方案中,本发明的柔性多孔可溶性固体片材制品中所存在的水溶性聚合物的总量为按此类制品总重量计不超过25%。

130.适于实施本发明的水溶性聚合物可选择重均分子量在约5,000道尔顿至约400,000道尔顿、更优选地约10,000道尔顿至约300,000道尔顿、还更优选地约15,000道尔顿至约200,000道尔顿、最优选地约20,000道尔顿至约150,000道尔顿范围内的那些。通过计算每种聚合物原材料的重均分子量与它们相应的按多孔固体内存在的聚合物总重量计的相

gmbh(frankfurt,germany)的那些;和pva 1788(也称为pva bp17),可从包括lubon vinylon co.(nanjing,china)的各种供应商商购获得;以及它们的组合。在本发明的一个特别优选的实施方案中,柔性多孔可溶性固体片材制品包含按此类制品总重量计约10%至约25%,更优选地约15%至约23%的重均分子量为80,000道尔顿至约150,000道尔顿且水解度为约80%至约90%的聚乙烯醇。

137.除上文所提及的聚乙烯醇之外,单一淀粉或淀粉组合能够以降低所需的水溶性聚合物总含量的量用作填充材料,只要这有助于提供具有所需结构和如本文所述物理/化学特性的固体片材制品。然而,过多的淀粉可包括片材制品的溶解度和结构完整性。因此,在本发明的优选的实施方案中,期望固体片材制品包含按所述固体片材制品的重量计不大于20%、优选地0%至10%、更优选地0%至5%、最优选地0%至1%的淀粉。

138.2.表面活性剂

139.除上文所述的水溶性聚合物之外,本发明的固体片材制品还包含一种或多种表面活性剂。表面活性剂可在充气过程期间用作乳化剂,以产生足以形成所需的本发明ocf结构的量的稳定气泡。此外,表面活性剂可用作用于递送期望的清洁有益效果的活性成分。

140.在本发明的一个实施方案中,固体片材制品包含一种或多种选自下列物质的表面活性剂:阴离子表面活性剂、非离子表面活性、阳离子表面活性剂、两性离子表面活性剂、两性表面活性剂、聚合物表面活性剂或它们的组合。根据此类固体片材制品的所期望应用以及待实现的所期望消费者有益效果,可选择不同的表面活性剂。本发明的一个益处在于固体片材制品的ocf结构允许引入高表面活性剂含量,同时仍提供快速溶解。因此,可将高度浓缩的清洁组合物配制成本发明的固体片材制品,以向消费者提供新的且优异的清洁体验。

141.如本文所用,表面活性剂可包括来自常规意义上的表面活性剂(即,提供消费者容易看到的起泡效果的那些)和乳化剂(即,不提供任何起泡性能但主要用作制备稳定泡沫结构的加工助剂的那些)。用作本文的表面活性剂组分的乳化剂的示例包括甘油一酯和甘油二酯、脂肪醇、聚甘油酯、丙二醇酯、脱水山梨糖醇酯、以及已知或以其它方式常用于稳定空气界面的其它乳化剂。

142.本发明的固体片材制品中所存在的表面活性剂的总量可在按所述固体片材制品的总重量计约5%至约80%、优选地约10%至约70%、更优选地约30%至约65%的广泛范围内。对应地,湿预混合物可包含按所述湿预混合物的重量计约1%至约40%的表面活性剂,在一个实施方案中包含按所述湿预混合物的重量计约2%至约35%的表面活性剂,在一个实施方案中包含按所述湿预混合物的重量计约5%至约30%的表面活性剂。

143.在本发明的一个优选的实施方案中,本发明的固体片材制品是包含按所述固体片材制品的总重量计约30%至约80%、优选地约40%至约70%、更优选地约50%至约65%的一种或多种表面活性剂的清洁产品。在该情况下,湿预混合物可包含按所述湿预混合物的重量计约10%至约40%的表面活性剂,在一个实施方案中包含按所述湿预混合物的重量计约12%至约35%的表面活性剂,在一个实施方案中包含按所述湿预混合物的重量计约15%至约30%的表面活性剂。

144.适用于本文的阴离子表面活性剂的非限制性示例包括烷基硫酸盐和烷基醚硫酸盐、硫酸化单酸甘油酯、磺化烯烃、烷基芳基磺酸盐、伯或仲链烷烃磺酸盐、磺基琥珀酸烷基

酯、酰基牛磺酸盐、酰基羟乙基磺酸盐、烷基甘油基醚磺酸盐、磺化甲酯、磺化脂肪酸、烷基磷酸盐、酰基谷氨酸盐、酰基肌氨酸盐、磺基乙酸烷基酯、酰化肽、烷基醚羧酸盐、酰基乳酸盐、阴离子含氟表面活性剂、月桂酰谷氨酸钠、以及它们的组合。

145.特别适用于本发明实践的一类阴离子表面活性剂包括c

6-c

20

直链烷基苯磺酸盐(las)表面活性剂。las表面活性剂是本领域公知的,并且可通过磺化市售的直链烷基苯容易地获得。可以用于本发明中的示例性c

10-c

20

直链烷基苯磺酸盐包括c

10-c

20

直链烷基苯磺酸的碱金属、碱土金属或铵盐,优选c

11-c

18

或c

11-c

14

直链烷基苯磺酸的钠、钾、镁和/或铵盐。更优选的是c

12

和/或c

14

直链烷基苯磺酸的钠盐或钾盐,并且最优选的是c

12

和/或c

14

直链烷基苯磺酸的钠盐,即十二烷基苯磺酸钠或十四烷基苯磺酸钠。

146.las提供优异的清洁有益效果并且尤其适用于衣物洗涤剂应用中。本发明已经令人惊奇且意料不到地发现,当具有较高重均分子量(例如,约50,000道尔顿至约400,000道尔顿、优选地约60,000道尔顿至约300,000道尔顿、更优选地约70,000道尔顿至约200,000道尔顿、最优选地约80,000道尔顿至约150,000道尔顿)的聚乙烯醇用作成膜剂和载体时,las可用作主要表面活性剂,即按总表面活性剂含量的重量计大于50%的量存在于固体片材制品中,而并未不利地影响成膜性能和总体组合物的稳定性。对应地,在本发明的一个具体实施方案中,las用作固体片材制品中的主要表面活性剂。如果存在,则本发明的固体片材制品中las的量可在按固体片材制品的总重量计约10%至约70%、优选地约20%至约65%、更优选地约40%至约60%的范围内。

147.适用于本发明实践的另一类阴离子表面活性剂包括十三烷基聚氧乙烯醚硫酸钠(sts),该十三烷基聚氧乙烯醚硫酸钠具有在约0.5至约5、优选地约0.8至约4、更优选地约1至约3、最优选地约1.5至约2.5范围内的重均烷氧基化度。十三烷基聚氧乙烯醚为13碳支化的烷氧基化烃,在一个实施方案中,其每分子包含平均至少1个甲基分枝。本发明使用的sts可包括st(eoxpoy)s,而eox是指重复的环氧乙烷单元,其具有在0至5、优选地1至4、更优选地1至3范围内的重复数x,并且poy是指重复的环氧丙烷单元,其具有在0至5、优选地0至4、更优选地0至2范围内的重复数y。应当理解,诸如具有约2的重均乙氧基化度的st2s的材料可例如包含显著量的不具有乙氧基化物、1摩尔乙氧基化物、3摩尔乙氧基化物等的分子,而乙氧基化的分布可以是宽的、窄的或截留的,这仍然导致总体重均乙氧基化度为约2。sts尤其适用于个人清洁应用,并且本发明已经令人惊奇且意料不到地发现,当具有较高重均分子量(例如,约50,000道尔顿至约400,000道尔顿、优选地约60,000道尔顿至约300,000道尔顿、更优选地约70,000道尔顿至约200,000道尔顿、最优选地约80,000道尔顿至约150,000道尔顿)的聚乙烯醇用作成膜剂和载体时,sts可用作主要表面活性剂,即按总表面活性剂含量的重量计大于50%的量存在于固体片材制品中,而并未不利地影响成膜性能和总体组合物的稳定性。对应地,在本发明的一个具体实施方案中,sts用作固体片材制品中的主要表面活性剂。如果存在,则本发明的固体片材制品中sts的量可在按固体片材制品的总重量计约10%至约70%、优选地约20%至约65%、更优选地约40%至约60%的范围内。

148.适用于本发明实践的另一类阴离子表面活性剂包括烷基硫酸盐。这些材料具有相应的式roso3m,其中r为约6至约20个碳原子的烷基或烯基,x为1至10,并且m为水溶性阳离子诸如铵、钠、钾和三乙醇胺。优选地,r具有约6至约18、优选地约8至约16、更优选地约10至约14个碳原子。先前,由于未烷氧基化的c

6-c

20

直链或支链烷基硫酸盐(as)在成膜性能和储

存稳定性方面与低分子量聚乙烯醇(例如,具有不超过50,000道尔顿的重均分子量的那些)的相容性,因此它被认为是可溶性固体片材制品中的优选表面活性剂,尤其是作为其中的主要表面活性剂。然而,本发明已经令人惊奇且意料不到地发现,当具有较高重均分子量(例如约50,000道尔顿至约400,000道尔顿、优选地约60,000道尔顿至约300,000道尔顿、更优选地约70,000道尔顿至约200,000道尔顿、最优选地约80,000道尔顿至约150,000道尔顿)的聚乙烯醇用作成膜剂和载体时,其他表面活性剂诸如las和/或sts可用作固体片材制品中的主要表面活性剂,而并未不利地影响成膜性能和总体组合物的稳定性。因此,在本发明的一个特别优选的实施方案中,期望提供具有按所述固体片材制品的重量计不大于约20%、优选地0%至约10%、更优选地0%至约5%、最优选地0%至约1%的as的固体片材制品。

149.适于实施本发明的另一种类别的阴离子表面活性剂包括c

6-c

20

直链或支链烷基烷氧基硫酸盐(aas)。在这一类中,特别优选的是具有相应的式ro(c2h4o)

x

so3m的直链或支链烷基乙氧基硫酸盐(aes),其中r为约6至约20个碳原子的烷基或烯基,x为1至10,并且m为水溶性阳离子诸如铵、钠、钾和三乙醇胺。优选地,r具有约6至约18、优选地约8至约16、更优选地约10至约14个碳原子。aes表面活性剂通常作为环氧乙烷和具有约6至约20个碳原子的一元醇的缩合产物来制备。可用的醇可衍生自脂肪,例如椰子油或牛油,或者可为合成的。本文优选月桂醇和衍生自椰子油的直链醇。此类醇与约1至约10,优选地约3至约5,并且尤其约3摩尔份数的环氧乙烷反应,并且将所得分子种类的混合物(例如每摩尔醇具有平均3摩尔环氧乙烷)硫酸化并且中和。高度优选的aes是包含单个化合物的混合物的那些,所述混合物具有约10至约16个碳原子的平均烷基链长和约1至约4摩尔环氧乙烷的平均乙氧基化度。当存在时,本发明的固体片材制品中aas的量可按所述固体片材制品的总重量计在约2%至约40%、优选约5%至约30%、更优选约8%至约12%的范围内。

150.其它合适的阴离子表面活性剂包括具有通式[r

1-so

3-m]的有机硫酸反应产物的水溶性盐,其中r1选自具有约6至约20,优选地约10至约18个碳原子的直链或支链的饱和脂族烃基团;并且m为阳离子。优选的是磺化c

10-18

正链烷烃的碱金属盐和铵盐。其它合适的阴离子表面活性剂包括具有约12至约24个碳原子的烯烃磺酸盐。由其衍生出烯烃磺酸盐的α-烯烃是具有约12至约24个碳原子,优选地约14至约16个碳原子的单烯烃。优选地,它们是直链烯烃。

[0151]

适用于织物和家庭护理组合物中的另一类阴离子表面活性剂是β-烷氧基链烷烃磺酸盐。这些化合物具有下式:

[0152][0153]

其中r1为具有约6至约20个碳原子的直链烷基基团,r2为具有约1(优选)至约3个碳原子的低级烷基基团,并且m为如上所述的水溶性阳离子。

[0154]

合适的阴离子表面活性剂的附加示例是用羟乙磺酸酯化并且用氢氧化钠中和的脂肪酸的反应产物,其中所述脂肪酸衍生自例如椰子油;氨基乙磺酸甲酯的脂肪酸酰胺的钠盐或钾盐,其中脂肪酸衍生自例如椰子油。另外其它合适的阴离子表面活性剂是琥珀酰胺酸盐,其示例包括n-十八烷基磺基琥珀酸二钠;月桂基磺基琥珀酸二铵;n-(1,2-二羧基

乙基)-n-十八烷基磺基琥珀酸四钠;磺基琥珀酸钠的二戊基酯;磺基琥珀酸钠的二己基酯;和磺基琥珀酸钠的二辛基酯。

[0155]

可包含在本发明的固体片材制品中的非离子表面活性剂可以是任何常规的非离子表面活性剂,包括但不限于:烷基烷氧基化醇、烷基烷氧基化酚、烷基多糖(尤其是烷基葡糖苷和烷基多葡糖苷)、多羟基脂肪酸酰胺、烷氧基化脂肪酸酯、蔗糖酯、脱水山梨糖醇酯和脱水山梨糖醇酯的烷氧基化衍生物、氧化胺等。优选的非离子表面活性剂是具有式r1(oc2h4)noh的那些,其中r1为c

8-c

18

烷基基团或烷基苯基基团,并且n为约1至约80。尤其优选具有约1至约20、优选约5至约15、更优选约7至约10的重均乙氧基化度的c

8-c

18

烷基乙氧基化醇,诸如可从shell商购获得的非离子表面活性剂。可用于本文的非离子表面活性剂的其它非限制性示例包括:c

6-c

12

烷基酚烷氧基化物,其中烷氧基化物单元可以是亚乙氧基单元、亚丙氧基单元、或它们的混合物;c

12-c

18

醇和c

6-c

12

烷基酚与环氧乙烷/环氧丙烷嵌段聚合物的缩合物,诸如来自basf的c

14-c

22

中链支链醇(ba);c

14-c

22

中链支化的烷基烷氧基化物,bae

x

,其中x为1至30;烷基多糖,特别是烷基多糖苷;多羟基脂肪酸酰胺;以及醚封端的聚(烷氧基化)醇表面活性剂。合适的非离子表面活性剂还包括basf以商品名销售的那些。

[0156]

在优选的实施方案中,非离子表面活性剂选自脱水山梨糖醇酯和脱水山梨糖醇酯的烷氧基化衍生物,包括均购自uniqema的脱水山梨糖醇单月桂酸酯(20)、脱水山梨糖醇单棕榈酸酯(40)、脱水山梨糖醇单硬脂酸酯(60)、脱水山梨糖醇三硬脂酸酯(65)、脱水山梨糖醇单油酸酯(80)、脱水山梨糖醇三油酸酯(85)、脱水山梨糖醇异硬脂酸酯、聚氧乙烯(20)脱水山梨糖醇单月桂酸酯(20)、聚氧乙烯(20)脱水山梨糖醇单棕榈酸酯(40)、聚氧乙烯(20)脱水山梨糖醇单硬脂酸酯(60)、聚氧乙烯(20)脱水山梨糖醇单油酸酯(80)、聚氧乙烯(4)脱水山梨糖醇单月桂酸酯(21)、聚氧乙烯(4)脱水山梨糖醇单硬脂酸酯(61)、聚氧乙烯(5)脱水山梨糖醇单油酸酯(81)、以及它们的组合。

[0157]

用于本发明实践的最优选的非离子表面活性剂包括具有在5至15范围内的重均烷氧基化度的c

6-c

20

直链或支链烷基烷氧基化醇(aa),更优选地具有在7至9范围内的重均烷氧基化度的c

12-c

14

直链乙氧基化醇。当存在时,本发明的固体片材制品中aa类非离子表面活性剂的量可按所述固体片材制品的总重量计在约2%至约40%、优选约5%至约30%、更优选约8%至约12%的范围内。

[0158]

适用于本发明的固体片材制品中的两性表面活性剂包括被广泛描述为脂族仲胺和叔胺衍生物的那些,其中脂族基团可以为直链或支链,并且其中一个脂族取代基包含约8至约18个碳原子,并且一个脂族取代基包含阴离子水溶性基团,例如羧基、磺酸根、硫酸根、磷酸根或膦酸根。属于该定义范围内的化合物的示例是3-十二烷基-氨基丙酸钠、3-十二烷基氨基丙烷磺酸钠、月桂基肌氨酸钠、n-烷基牛磺酸(诸如由十二烷基胺与羟乙基磺酸钠的反应制备的那种)和n-高级烷基天冬氨酸。

[0159]

特别适于引入个人护理应用(例如,洗发剂、面部或身体清洁剂等等)的固体片材制品的一种类别的两性表面活性剂包括烷基两性基乙酸盐,诸如月桂酰两性基乙酸盐和椰油酰两性基乙酸盐。烷基两性基乙酸盐可由单乙酸盐和二乙酸盐构成。在一些类型的烷基

两性基乙酸盐中,二乙酸盐是杂质或非预期的反应产物。当存在时,本发明的固体片材制品中烷基两性基乙酸盐的量可按所述固体片材制品的总重量计在约2%至约40%、优选约5%至约30%、更优选约10%至约20%的范围内。

[0160]

合适的两性离子表面活性剂包括被广泛描述为脂族季铵、鏻鎓和锍化合物的衍生物的那些,其中脂族基团可为直链或支链,并且其中脂族取代基中的一个包含约8至约18个碳原子,并且一个脂族取代基包含阴离子基团,例如羧基、磺酸根、硫酸根、磷酸根或膦酸根。此类合适的两性离子表面活性剂可由下式表示:

[0161][0162]

其中r2包含约8至约18个碳原子,0至约10个环氧乙烷部分,和0至约1个甘油基部分的烷基、烯基或羟基烷基基团;y选自氮、磷和硫原子;r3为包含约1至约3个碳原子的烷基或一羟基烷基基团;当y为硫原子时,x为1,并且当y为氮或磷原子时,x为2;r4为约1至约4个碳原子的亚烷基或羟基亚烷基,并且z为选自以下的基团:羧酸根、磺酸根、硫酸根、膦酸根和磷酸根基团。

[0163]

适用于本文的其它两性离子表面活性剂包括甜菜碱,该甜菜碱包括高级烷基甜菜碱诸如椰油基二甲基羧甲基甜菜碱、椰油酰胺丙基甜菜碱、椰油基甜菜碱、月桂基酰胺丙基甜菜碱、油基甜菜碱、月桂基二甲基羧甲基甜菜碱、月桂基二甲基α-羧乙基甜菜碱、鲸蜡基二甲基羧甲基甜菜碱、月桂基双-(2-羟乙基)羧甲基甜菜碱、硬脂基双-(2-羟丙基)羧甲基甜菜碱、油基二甲基γ-羧丙基甜菜碱、和月桂基双-(2-羟丙基)α-羧乙基甜菜碱。磺基甜菜碱可由以下代表:椰油基二甲基磺基丙基甜菜碱、硬脂基二甲基磺基丙基甜菜碱、月桂基二甲基磺基乙基甜菜碱、月桂基双-(2-羟乙基)磺基丙基甜菜碱等;酰胺基甜菜碱和酰胺基磺基甜菜碱,其中rconh(ch2)3基团(其中r为c

11-c

17

烷基)连接到甜菜碱的氮原子,并且也可用于本发明中。

[0164]

阳离子表面活性剂也可用于本发明中,尤其是用于织物柔软剂和毛发调理剂产品中。当用于制备包含阳离子表面活性剂(作为主要表面活性剂)的产品时,优选的是此类阳离子表面活性剂以按固体片材制品的总重量计约2%至约30%、优选地约3%至约20%、更优选地约5%至约15%的量存在。

[0165]

阳离子表面活性剂可包括deqa化合物,其包括二酰胺基活性物质以及具有混合的酰胺基和酯键的活性物质的描述。通常通过链烷醇胺诸如mdea(甲基二乙醇胺)和tea(三乙醇胺)与脂肪酸的反应来制备优选的deqa化合物。通常由此类反应生成的一些物质包括n,n-二(酰氧基乙基)-n,n-二甲基氯化铵、或n,n-二(酰氧基乙基)-n,n-甲基羟乙基硫酸甲酯铵,其中酰基基团衍生自动物脂、不饱和和多不饱和脂肪酸。

[0166]

用作阳离子表面活性剂的其它合适的活性物质包括脂肪酸与二亚烷基三胺以例如约2:1分子比反应的反应产物,所述反应产物包含下式的化合物:

[0167]r1-c(o)-nh-r

2-nh-r

3-nh-c(o)-r1[0168]

其中r1、r2如上定义,并且每个r3为c

1-6

亚烷基基团,优选地亚乙基基团。这些活性物质的示例是牛油酸、低芥酸菜籽油酸或油酸与二亚乙基三胺以约2:1分子比反应的反应产物,所述反应产物混合物分别包含具有下式的n,n"-二牛油酰基二亚乙基三胺、n,n"-二低芥酸菜籽油酰基二亚乙基三胺或n,n"-二油酰基二亚乙基三胺:

[0169]r1-c(o)-nh-ch2ch

2-nh-ch2ch

2-nh-c(o)-r1[0170]

其中r2和r3为二价亚乙基基团,r1如上定义,并且当r1为衍生自植物源或动物源的可商购获得的油酸中的油酰基基团时,该结构的可接受示例包括购自henkel corporation的223ll或7021。

[0171]

可用作阳离子表面活性剂的另一种活性物质具有下式:

[0172]

[r

1-c(o)-nr-r

2-n(r)

2-r

3-nr-c(o)-r1]

+

x-[0173]

其中r、r1、r2、r3和x-如上定义。该活性物质的示例是具有下式的基于二-脂肪酰胺基胺的软化剂:

[0174]

[r

1-c(o)-nh-ch2ch

2-n(ch3)(ch2ch2oh)-ch2ch

2-nh-c(o)-r1]

+

ch3so

4-其中r

1-c(o)为分别以商品名222lt、222和110从degussa商购获得的油酰基基团、软牛油基团或硬化牛油基团。

[0175]

适于作为活性物质用作阳离子表面活性剂的第二类deqa(“deqa(2)”)具有通式:

[0176]

[r3n

+

ch2ch(yr1)(ch2yr1)]x-[0177]

其中每个y、r、r1和x-具有与上文相同的含义。优选的deqa(2)的示例为具有式1,2-二(酰氧基)-3-三甲基丙基氯化铵的“丙基”酯季铵织物软化剂活性物质。

[0178]

用于本发明的个人护理组合物中的合适聚合物表面活性剂包括但不限于环氧乙烷和脂肪烷基残基的嵌段共聚物、环氧乙烷与环氧丙烷的嵌段共聚物、疏水改性的聚丙烯酸酯、疏水改性的纤维素、硅氧烷聚醚、硅氧烷共聚多元醇酯、聚二甲基硅氧烷双季铵盐、和共改性的氨基/聚醚硅氧烷。

[0179]

3.增塑剂

[0180]

在本发明的一个优选的实施方案中,本发明的柔性多孔可溶性固体片材制品还包含优选地按所述固体片材制品的总重量计约0.1%至约25%、优选地约0.5%至约20%、更优选地约1%至约15%、最优选地2%至12%范围内的量的增塑剂。对应地,用于形成此类固体片材制品的湿预混合物可包含按所述湿预混合物的重量计约0.02%至约20%,在一个实施方案中包含按所述湿预混合物的重量计约0.1%至约10%,在一个实施方案中包含按所述湿预混合物的重量计约0.5%至约5%的增塑剂。

[0181]

用于本发明中的合适的增塑剂包括例如多元醇、共聚多元醇、多元羧酸、聚酯、聚二甲基硅氧烷共聚多元醇等。

[0182]

可用的多元醇的示例包括但不限于:甘油、双甘油、乙二醇、聚乙二醇(尤其是200至600)、丙二醇、丁二醇、戊二醇、甘油衍生物(诸如丙氧基化甘油)、缩水甘油、环己烷二甲醇、己二醇、2,2,4-三甲基戊烷-1,3-二醇、季戊四醇、脲、糖醇(诸如山梨糖醇、甘露糖醇、乳糖醇、木糖醇、麦芽糖醇和其它一元醇和多元醇)、单聚糖、二聚糖和低聚糖(诸如果糖、葡萄糖、蔗糖、麦芽糖、乳糖、高果糖玉米糖浆固体和糊精)、抗坏血酸、山梨酸盐、乙烯双甲酰胺、氨基酸等。

[0183]

多元羧酸的示例包括但不限于柠檬酸、马来酸、琥珀酸、聚丙烯酸和聚马来酸。

[0184]

合适的聚酯的示例包括但不限于三乙酸甘油酯、乙酰化甘油一酯、邻苯二甲酸二乙酯、柠檬酸三乙酯、柠檬酸三丁酯、柠檬酸乙酰基三乙酯、柠檬酸乙酰基三丁酯。

[0185]

合适的聚二甲基硅氧烷共聚多元醇的示例包括但不限于peg-12聚二甲基硅氧烷、peg/ppg-18/18聚二甲基硅氧烷、和ppg-12聚二甲基硅氧烷。

[0186]

其它合适的增塑剂包括但不限于邻苯二甲酸烷基酯和邻苯二甲酸烯丙基酯;萘酯;乳酸盐(例如钠盐、铵盐和钾盐);脱水山梨糖醇聚氧乙烯醚-30;脲;乳酸;吡咯烷酮羧酸钠(pca);透明质酸钠或透明质酸;可溶的胶原;改性蛋白;l-谷氨酸单钠;α和β-羟基酸,诸如乙醇酸、乳酸、柠檬酸、马来酸和水杨酸;聚甲基丙烯酸甘油酯;聚合物增塑剂,诸如聚季铵盐;蛋白质和氨基酸,诸如谷氨酸、天冬氨酸和赖氨酸;氢淀粉水解产物;其它低分子量酯(例如c

2-c

10

醇和酸的酯);以及食品和塑料工业领域技术人员已知的任何其它水可溶的增塑剂;以及它们的混合物。

[0187]

增塑剂的特别优选的示例包括甘油、乙二醇、聚乙二醇、丙二醇、以及它们的混合物。最优选的增塑剂为甘油。

[0188]

4.附加成分

[0189]

除上述成分例如水溶性聚合物、表面活性剂和增塑剂之外,本发明的固体片材制品可根椐其预期应用包含一种或多种附加成分。此类一种或多种附加成分可选自织物护理活性物质、盘碟洗涤活性物质、硬表面清洁活性物质、美容和/或护肤护理活性物质、个人清洁活性物质、毛发护理活性物质、口腔护理活性物质、女性护理活性物质、婴儿护理活性物质、以及它们的任何组合。

[0190]

合适的织物护理活性物质包括但不限于:有机溶剂(直链或支链的低级c

1-c8醇、二醇、甘油或乙二醇;低级胺溶剂,诸如c

1-c4链烷醇胺、以及它们的混合物;更具体地1,2-丙二醇、乙醇、甘油、单乙醇胺和三乙醇胺)、载体、水溶助长剂、助洗剂、螯合剂、分散剂、酶和酶稳定剂、催化材料、漂白剂(包括光漂白剂)和漂白活化剂、香料(包括包封的香料或香料微胶囊)、着色剂(诸如颜料和染料,包括调色染料)、增白剂、染料转移抑制剂、粘土污垢去除/抗再沉积剂、结构剂、流变改性剂、抑泡剂、加工助剂、织物柔软剂、抗微生物剂等。

[0191]

合适的毛发护理活性物质包括但不限于:用于减少卷曲的ii类水分控制材料(水杨酸和衍生物、有机醇和酯)、阳离子表面活性剂(尤其是在25℃下在水中具有优选地低于0.5g/100g水、更优选地低于0.3g/100g水的溶解度的水不溶性类型)、高熔点脂肪族化合物(例如,具有25℃或更高、优选地40℃或更高、更优选地45℃或更高、还更优选地50℃或更高的熔点的脂肪醇、脂肪酸、以及它们的混合物)、硅氧烷化合物、调理剂(诸如以商品名peptein 2000购自hormel的水解胶原、以商品名emix-d购自eisai的维生素e、购自roche的泛醇、购自roche的泛醇基乙基醚、水解角蛋白、蛋白质、植物提取物和营养素)、防腐剂(诸如苯甲醇、对羟基苯甲酸甲酯、对羟基苯甲酸丙酯和咪唑烷基脲)、ph调节剂(诸如柠檬酸、柠檬酸钠、琥珀酸、磷酸、氢氧化钠、碳酸钠)、盐类(诸如乙酸钾和氯化钠)、着色剂、香料或芳香剂、多价螯合剂(诸如乙二胺四乙酸二钠)、紫外和红外线屏蔽和吸收剂(诸如水杨酸辛酯)、毛发漂白剂、毛发烫发剂、毛发固定剂、去屑剂、抗微生物剂、毛发生长或恢复剂、共溶剂或其它附加溶剂等。

[0192]

合适的美容和/或皮肤护理活性物质包括那些被认可用于化妆品中并描述于参考书诸如“ctfa cosmetic ingredient handbook”第二版(the cosmetic,toiletries,and fragrance association,inc.1988,1992)中的材料。合适的美容和/或皮肤护理活性物质的另外的非限制性示例包括防腐剂、香料或芳香剂、着色剂或染料、增稠剂、保湿剂、润肤剂、药物活性物质、维生素或营养素、防晒剂、除臭剂、感觉剂、植物提取物、营养素、收敛剂、化妆品颗粒、吸收性颗粒、纤维、抗炎剂、皮肤美白剂、皮肤色调剂(其起到改善总体皮肤色

调的作用,并且可能包含维生素b3化合物、糖胺、己脒定化合物、水杨酸、1,3-二羟基-4-烷基苯,诸如己基间苯二酚和类维生素a)、皮肤鞣剂、去角质剂、湿润剂、酶、抗氧化剂、自由基清除剂、抗皱纹活性物质、抗痤疮剂、酸、碱、矿物质、悬浮剂、ph调节剂、颜料颗粒、抗微生物剂、驱虫剂、剃刮乳液、共溶剂或其它附加溶剂等。

[0193]

本发明的固体片材制品还可包含已知用于或以其它方式可用于组合物中的其它任选成分,前提条件是此类任选物质与本文描述的所选基本物质相容,或不以其它方式不适当地削弱产品性能。

[0194]

可由本发明的固体片材制品形成的产品类型实施方案的非限制性示例包括衣物洗涤剂产品、织物软化产品、手洗产品、洗发香波或其他毛发处理产品、身体清洁产品、剃须制剂产品、盘碟清洁产品、包含药物或其他护肤活性物质的个人护理基底、保湿产品、防晒剂产品、美容或护肤产品、除臭产品、口腔护理产品、女性清洁产品、婴儿护理产品、含芳香剂产品等。

[0195]

vi.多个片材向多层结构的转化

[0196]

如上所述,一旦形成本发明的柔性可溶性多孔固体片材制品,就可进一步组合和/或处理此类片材中的两个或更多个片材以形成任何期望三维形状的可溶性固体制品,该三维形状包括但不限于:球形、立方形、矩形、椭圆形、圆柱形、杆状、片状、花形、扇形、星形、盘形等。可通过本领域已知的任何方法将片材组合和/或处理,该方法的示例包括但不限于化学方法、机械方法、以及它们的组合。此类组合和/或处理步骤在此统称为“转化”过程,即,其用于将本发明的两种或更多种柔性可溶性多孔片材转化为具有期望三维形状的可溶性固体制品。

[0197]

常规的可溶性固体制品具有相对较高的长度/宽度与厚度比率,即它们相对较薄,从而确保此类制品在水中较快溶解。因此,此类可溶性固体制品通常以相对较大但较薄的片材产品形式提供,这可能难以处理(例如,太软且易于粘在一起并且难以在使用时分开)并且对于消费者不美观。然而,由于溶解需求所赋予的约束,存在很少或不存在此类产品形式的变化或改善空间。

[0198]

本发明已令人惊奇且意料不到的发现,通过使本发明的固体片材制品的多个层堆叠在一起所形成的三维多层固体制品比具有相同纵横比的单层固体制品更具可溶性。这允许此类固体制品沿厚度方向显著延伸,以产生易于处理且对于消费者更美观的三维产品形状(例如,厚垫或甚至立方体形式的产品)。

[0199]

具体地,通过将本发明的固体片材制品的多个层堆叠在一起而形成的多层可溶性固体制品的特征在于最大尺寸d和最小尺寸z(该最小尺寸垂直于最大尺寸),而d/z的比率(下文也称为“纵横比”)在1至约10、优选地约1.4至约9、优选地约1.5至约8、更优选地约2至约7的范围内。需注意,当纵横比为1时,可溶性固体制品具有球形形状。当纵横比为约1.4时,可溶性固体制品具有立方体形状。

[0200]

本发明的多层可溶性固体制品可具有大于约3mm但小于约20cm、优选地约4mm至约10cm、更优选地约5mm至约30mm的最小尺寸z。

[0201]

上述多层可溶性固体制品可包括多于两种此类柔性可溶性多孔片材。例如,它可包括约4至约50、优选地约5至约40、更优选地约6至约30的所述柔性可溶性多孔片材。根据本发明制备的柔性可溶性多孔片材的改善的ocf结构允许将许多片材(例如15至40个)堆叠

在一起,同时仍然为堆叠提供令人满意的总体溶解速率。

[0202]

在本发明的一个特别优选的实施方案中,多层可溶性固体制品包括15至40层上述柔性可溶性多孔片材,并且具有在约2至约7范围内的纵横比。

[0203]

本发明的多层可溶性固体制品可包括不同颜色的单独片材,这些片材可从此类制品的外表面(例如,一个或多个侧表面)看到。此类不同颜色的可见片材在美学上令消费者愉悦。此外,单独片材的不同颜色可提供指示包含在单独片材中的不同有益剂的视觉提示。例如,多层可溶性固体制品可包括具有第一颜色并包含第一有益剂的第一片材和具有第二颜色并包含第二有益剂的第二片材,而第一颜色提供指示第一有益剂的视觉提示,并且第二颜色提供指示第二有益剂的视觉提示。

[0204]

此外,一种或多种功能性成分可“夹在”如上所述的多层可溶性固体制品的单独片材之间,例如通过喷雾、喷洒、撒粉、涂覆、散布、浸渍、注射或甚至气相沉积。为了避免此类功能性成分与单独片材周边附近的切割密封或边缘密封的干扰,优选的是此类功能性成分位于两个相邻片材之间的中心区域内,该区域被限定为与此类相邻片材的周边间隔开的距离是最大尺寸d的至少10%。

[0205]

合适的功能性成分可选自清洁活性物质(表面活性剂、游离香料、包封的香料、香料微胶囊、硅氧烷、软化剂、酶、漂白剂、着色剂、助洗剂、流变改性剂、ph调节剂、以及它们的组合)和个人护理活性物质(例如,润肤剂、湿润剂、调理剂、以及它们的组合)。

[0206]

测试方法

[0207]

测试1:用于确定片材制品的表面平均孔径的扫描电子显微镜(sem)方法

[0208]

使用hitachi tm3000台式显微镜(s/n:123104-04)获取样品的sem显微照片。本发明的固体片材制品的样品面积为大约1cm

×

1cm,并从较大的片材上切下。以50倍的放大率收集图像,并且在15kv下操作该单元。从每个样品上的随机选择的位置收集最少5个显微照片图像,从而得到大约43.0mm2的总分析面积,估计每个样品上的平均孔径。

[0209]

然后首先使用matlab中的图像分析工具箱处理sem显微照片。如果需要,图像将转换为灰度。对于给定图像,使用“imhist”matlab函数生成每个单一像素的强度值的直方图。通常,从此类直方图中,两个独立分布是明显的,对应于较亮的片材表面的像素和孔内的较暗区域的像素。选择阈值,对应于这两个分布的峰值之间的强度值。然后将具有低于该阈值的强度值的所有像素设定为强度值0,而将具有更高强度值的像素设定为1,从而产生二进制黑白图像。然后使用imagej(https://imagej.nih.gov,版本1.52a)分析二元图像,以检查孔面积分数和孔尺寸分布两者。每个图像的比例尺用于提供像素/mm比例因子。对于分析,使用自动阈值处理和分析粒子函数来隔离每个孔。分析函数的输出包括总体图像的面积分数以及检测到的每个单独孔的孔面积和孔周长。

[0210]

平均孔径被定义为da50:50%的总孔面积由具有与da50平均直径相等或更小的水力直径的孔组成。

[0211]

水力直径=“4*孔面积(m2)/孔周长(m)”。

[0212]

它是一个等效直径,计算出的孔并非都是圆形的。

[0213]

测试2:用于确定开孔泡沫(ocf)的总体或区域平均孔尺寸和平均孔壁厚度的微计算机断层摄影术(μct)方法

[0214]

孔隙率是空隙空间与由ocf占据的总空间之间的比率。经由阈值来分割空隙空间

并确定空隙体素与总体素的比率,可从μct扫描计算孔隙率。类似地,固体体积分数(svf)是固体空间与总空间之间的比率,并且svf可被计算为所占据的体素与总体素的比率。孔隙率和svf两者为平均标量值,其不提供结构信息,诸如ocf高度方向上的孔尺寸分布或ocf撑条的平均孔壁厚度。

[0215]

为了表征ocf的3d结构,使用能够以高各向同性空间分辨率获取数据集的μct x射线扫描仪器对样品成像。合适的仪器的一个示例是scanco系统模型50μct扫描仪(scanco medical ag,br

ü

ttisellen,switzerland),其以以下设定操作:在133μa下45kvp的能量水平;3000个投影;15mm视野;750ms积分时间;平均为5;以及每像素3μm的体素大小。在扫描和随后的数据重建完成之后,扫描仪系统创建一个16位数据集,称为isq文件,其中灰度级反映x射线衰减的变化,而x射线衰减继而与材料密度有关。然后使用比例因子将isq文件转换为8位。

[0216]

扫描的ocf样品通常通过冲压直径为大约14mm的芯来制备。将ocf冲头平放在低衰减泡沫上,并且然后安装在15mm直径的塑料圆柱形管中进行扫描。获取样本的扫描,使得所有安装的切割样本的整个体积包括在数据集中。从这个较大的数据集中,从扫描的ocf的总横截面中提取样品数据集的较小子体积,创建3d数据板,其中可定性评估孔而没有边缘/边界效应。

[0217]

为了表征高度方向上的孔尺寸分布和撑条尺寸,在子体积数据集上实施局部厚度图算法或ltm。ltm方法以欧几里德距离映射(edm)开始,该映射指定灰度级值等于每个空体素距其最近边界的距离。基于edm数据,表示孔的3d空隙空间(或表示撑条的3d实体空间)被镶嵌成尺寸与edm值匹配的球体。由球体包围的体素被指定为最大球体的半径值。换句话说,每个空体素(或撑条的实体素)被指定最大球体的径向值,其既适合空隙空间边界(或撑条的实体空间边界)并且包括指定的体素。

[0218]

来自ltm数据扫描的3d标记球体分布输出可被视为高度方向(或z方向)上的二维图像的堆叠,并且用于估计作为ocf深度的函数的从切片到切片的球体直径的变化。将撑条厚度视为3d数据集,并且可评估子体积的全部或部分的平均值。使用来自thermo fisher scientific的avizo lite(9.2.0)和来自mathworks的matlab(r2017a)进行计算和测量。

[0219]

测试3:片材制品的开孔百分含量

[0220]

经由气体测比重法测量开孔百分含量。气体测比重法是使用气体置换方法精确测定体积的常见分析技术。使用惰性气体如氦气或氮气作为置换介质。将本发明的固体片材制品样品密封于已知体积的仪器隔室中,导入适当的惰性气体,并且然后膨胀至另一个精确的内部体积。测量膨胀前后的压力,并且用于计算样品制品体积。

[0221]

astm标准测试方法d2856使用较老的空气对比比重计模型,提供了测定开孔百分比的程序。该装置已不再制造。然而,通过执行使用micromeritics的accupyc比重计的测试能够方便且精确地测定开孔百分比。astm程序d2856描述了用于测定泡沫材料开孔百分比的5种方法(a、b、c、d和e)。就这些实验而言,可使用氮气与astm foampyc软件,采用accupyc 1340来分析样品。astm程序中的方法c用于计算开孔百分比。该方法简单地将如使用厚度和标准体积计算测得的几何体积与如由accupyc测得的开孔体积进行比较,根据以下等式:

[0222]

开孔百分比=样品的开孔体积/样品的几何体积*100

[0223]

推荐由micromeretics analytical services,inc.(one micromeritics dr,

suite 200,norcross,ga 30093)进行这些测量。与该技术相关的更多信息可见于micromeretics analytical services网站(www.particletesting.com或www.micromeritics.com),或公布于clyde orr和paul webb的“analytical methods in fine particle technology”中。

[0224]

测试4:片材制品的最终含水量

[0225]

通过使用mettler toledo hx204水分分析仪(s/n b706673091)获得本发明的固体片材制品的最终含水量。将最少1g干燥的片材制品放在测量托盘上。然后执行标准程序,其中附加的程序设定为10分钟分析时间和110℃的温度。

[0226]

测试5:片材制品的厚度

[0227]

通过使用测微器或厚度计诸如mitutoyo corporation型号ids-1012e的盘座式数字测微器(mitutoyo corporation,965corporate blvd,aurora,il,usa 60504),获得本发明的柔性多孔可溶性固体片材制品的厚度。测微器具有直径1英寸、重约32克的台板,其测量约0.09psi(6.32gm/cm2)施压下的厚度。

[0228]

通过将台板升起,将片材制品的一部分置于台板下的底座上,小心地降低台板以接触片材制品,释放台板,并且根据数字读出,测出以毫米为单位的片材制品的厚度,来测量柔性多孔可溶性固体片材制品的厚度。片材制品应完全延伸至台板的整个边缘,以确保在最低的可能表面压力下测量厚度,除非是在不扁平的更刚性基质情况下。

[0229]

测试6:片材制品的基重

[0230]

本发明的柔性多孔可溶性固体片材制品的基重计算为片材制品每单位面积的重量(克/m2)。面积计算为投影到垂直于片材制品的外边缘的扁平表面上的面积。将本发明的固体片材制品切成10cm

×

10cm的样品正方形,因此该面积是已知的。然后称重此类样品正方形中的每一个,并且然后将所得重量除以100cm2的已知面积以确定对应的基重。

[0231]

对于不规则形状的制品,如果它是扁平物体,则该面积基于此类物体的外周边内包围的面积计算。由此就球形物体而言,所述面积根据平均直径计算,为3.14

×

(直径/2)2。由此就圆柱形物体而言,所述面积根据平均直径和平均长度计算,为直径x长度。就不规则形状的三维物体而言,该面积基于投影到与具有最大外部尺寸的侧面垂直取向的扁平表面上的该侧面计算。这可通过用铅笔仔细将物体的外部尺寸描绘到一张图纸上,然后通过大致点算正方形数,并且乘以已知的正方形面积,或通过拍摄包括标尺在内的所描绘面积的照片(被阴影化以供对比)并且使用图像分析技术,计算出所述面积来实现。

[0232]

测试7:片材制品的密度

[0233]

本发明的柔性多孔可溶性固体片材制品的密度由下式确定:计算出的密度=多孔固体的基重/(多孔固体厚度

×

1,000)。可溶性多孔固体的基重和厚度根据上文所述的方法测定。

[0234]

测试8:片材制品的比表面积

[0235]

经由气体吸附技术测量柔性多孔可溶性固体片材制品的比表面积。表面积是分子级的固体样品暴露表面的量度。bet(brunauer,emmet,和teller)理论是用于测定表面积的最流行模型,并且它基于气体吸附等温线。气体吸附使用物理吸附和毛细管冷凝来测量气体吸附等温线。该技术由以下步骤概述;将样品置于样品管中,并且在真空或流动的气体下加热以去除样品表面上的污物。通过从脱气样品和样品管总重量中减去空样品管的重量,

获得样品重量。然后将样品管置于分析端口并且开始分析。分析方法中的第一步是将样品管排空,然后在液氮温度下使用氦气来测量样品管的自由空间体积。然后将样品第二次排空以去除氦气。然后仪器通过以使用者指定的间隔定量投入氪气,直到实现所需的压力量度,开始收集吸附等温线。然后可使用asap 2420和氪气吸附来分析样品。推荐由micromeretics analytical services,inc.(one micromeritics dr,suite 200,norcross,ga 30093)进行这些测量。与此技术相关的更多信息可见于micromeretics analytical services网站(www.particletesting.com或www.micromeritics.com),或公布于clyde orr和paul webb的书籍“analytical methods in fine particle technology”中。

[0236]

测试9:溶解速率

[0237]

首先,将固体片材在50

±

2%的环境相对湿度和23

±

1℃的环境温度下储存24小时(即调节步骤)。在上述初始调节步骤之后,首先使用25mm中空孔冲头从大固体片材上切下25mm直径的盘。设定所需数量的泡沫盘,使得所有泡沫盘的总质量不小于0.1g。

[0238]

然后将所需数量的泡沫盘以首尾相接的取向堆叠,并置于omnifit

tm

ez色谱柱(006ez-25-10-af)内,该色谱柱具有25mm内径、100m长度和可调节的可移除端件。泡沫盘堆叠置于柱内,使得通过柱的流动方向垂直于泡沫盘的顶部表面。一旦置于柱内,就将端件插入柱中并进行调节,直到两个内玻璃料之间的垂直距离等于泡沫盘堆叠的厚度。

[0239]

masterflex硅胶管(mflex silicone#25 25')和masterflex蠕动泵(mflx l/s 1ch 300r 115/230 13124)用于控制通过柱的水流。系统流速通过在不同的泵rpm设定下使水流过泵、管道和空柱并记录在限定的时间段内收集的水量来校准。对于所有实验,利用5升/小时的流速。

[0240]

入口和出口管道均在环境温度下置于含有500ml去离子水的1升烧杯内。将烧杯置于磁力搅拌器板上,并且将长度为23mm且厚度为10mm的磁力搅拌棒置于烧杯中,并且搅拌器旋转速度设定为300rpm。将mettler toledo s230电导率仪校准至1413μs/cm,并且将探针置于烧杯的水中。

[0241]

水开始流过系统。一旦第一滴水可见于柱内并与泡沫接触,就启动电导率仪的数据记录功能。数据记录至少20分钟。

[0242]

为了估计泡沫达到90%或95%溶解百分比所需的时间,首先生成校准曲线,其中多层泡沫盘一次一层地落入500ml去离子水的搅拌烧杯中。记录每个单独泡沫盘的质量和5分钟后的电导率。针对至多总共5个盘,重复该过程。将线性函数拟合到数据,然后将其用于基于置于柱中的泡沫盘的总质量来估计每个溶解实验中的最大电导率。溶解百分比计算如下溶解%=实验测量的电导率/最大电导率*100

[0243]

达到90%或95%溶解百分比所需的时间可从该计算数据中找到。对每个测试配方重复校准程序。

[0244]

测试10:气泡尺寸

[0245]

充气的预混合物的气泡尺寸测量如下:

[0246]

首先将宽度和长度为2cm且厚度为1mm的矩形玻璃盖玻片胶合到宽度为6cm且长度为2cm的载玻片上,使得厚度为1mm、长度为2cm且宽度略小于2cm的腔位于载玻片的中心。腔的宽度必须保持小于2cm,使得附加的盖玻片可置于腔的顶部。

[0247]

为了捕获用于气泡尺寸分析的图像,使用刮刀将充气的液体泡沫沉积到腔中,并且将另一个盖玻片置于顶部上并轻轻压下,以便将液体的厚度减小至1mm。

[0248]

使用smz-t4 chongqing optec显微镜和rzimage microul300数字相机捕获图像。将载玻片置于显微镜的背光区域上,并调节放大率,使得图像区域不小于16mm2。用置于图像区域中的透明尺拍摄附加的图像,使得可以看到刻度线并用于确定像素与距离比。

[0249]

使用matlab 2017b软件的图像分析工具箱中的“imfindcircles”函数计算气泡尺寸。对于每个图像,该函数被调用四次,像素大小的范围分别为21至40、41至50、51至100和101至200,其中20像素对应于约60微米的长度。灵敏度参数设定为0.95。组合由每次调用该函数估计的气泡半径以生成单个分布,并且使用用透明尺生成的校准图像将半径转换成微米。

[0250]

实施例

[0251]

实施例1:通过不同的加热/干燥装置制备的固体片材制品的不同ocf结构

[0252]

制备具有如下表1和表2中所述的表面活性剂/聚合物组合物的湿预混合物,分别用于衣物洗涤护理和毛发护理制品。

[0253]

表1

[0254]

(衣物洗涤护理制剂)

[0255][0256]

如表1所述的湿预混合物组合物的粘度为约14309.8cps。在充气之后,此类充气的湿预混合物的平均密度为约0.25g/cm3。

[0257]

表2

[0258]

(毛发护理制剂—洗发剂)

[0259][0260]

如表2所述的湿预混合物组合物的粘度为约19254.6cps。在充气之后,此类充气的湿预混合物的平均密度为约0.225g/cm3。

[0261]

使用连续充气器(aeros)和旋转滚筒干燥器,由如表1和表2所述的以上湿预混合物制备柔性多孔可溶性固体片材制品a和b,其中采用旋转棒将充气的湿预混合物进料到旋

转滚筒干燥器上,采用如下表3中所述的下列设定和条件:

[0262]

表3

[0263]

(滚筒干燥)

[0264][0265]

使用连续充气器(oakes)和置于热板上的模具(其提供基于底部传导的加热),也由如表2所述的以上湿预混合物制备柔性多孔可溶性固体片材制品c,其中采用如下表4所述的下列设定和条件:

[0266]

表4

[0267]

(热板干燥)

[0268][0269]

此外,使用连续充气器(oakes)和置于冲击式烘箱上的模具,由表1和表2所述的以上湿预混合物制备柔性多孔可溶性固体片材制品i和ii,采用如下表5所述的下列设定和条件:

[0270]

表5

[0271]

(冲击式烘箱干燥)

[0272][0273]

表6-表9如下汇总了针对由上述湿预混合物和干燥过程制备的固体片材制品a-c和固体片材制品i-ii所测量的各种物理参数和孔结构。

[0274]

表6

[0275]

(物理参数)

[0276][0277]

表7

[0278]

(总体孔结构)

[0279][0280][0281]

表8

[0282]

(表面和区域孔结构)

[0283][0284]

表9

[0285]

(区域孔结构之间的变化)

[0286][0287]

上述数据表明,与当加热方向基本上与重力方向对齐时获得的固体片材制品(例如,制品i和ii)相比,当加热方向在大部分干燥步骤中与重力方向偏移时,所得的固体片材制品(例如,制品a、b和c)可具有在沿跨此类片材制品的厚度的方向的不同区域中具有更大的孔开口和减小的孔尺寸变化的顶部表面。特别地,上表显示,制品a、b和c具有大于100μm的顶部表面平均孔径,而制品i和ii不是。具体地,图6a示出制品a的顶部表面的扫描电镜(sem)图像,而图6b示出制品i的顶部表面的sem图像。图7a示出制品c的顶部表面的sem图像,而图7b示出制品ii的顶部表面的sem图像。

[0288]

实施例2:与老化步骤之前的充气预混合物相比在老化的充气预混合物中增加的气泡尺寸

[0289]

制备含有下表10中所示的固体片材制品(制剂1)的成分和附加的水的湿预混合物(即,浆料),以产生约35重量%的总固体含量(即,浆料中的总水含量为约65重量%)。

[0290]

表10

[0291][0292]

浆料制备方法如下:

[0293]

1.首先将水和甘油一起添加到玻璃烧杯中,并且使用顶置式搅拌器以200rpm搅拌。

[0294]

2.在继续搅拌的同时,然后将聚乙烯醇缓慢添加到含有水和甘油的烧杯中,确保不发生溶液的发泡或聚乙烯醇的团聚。

[0295]

3.然后将烧杯置于水浴中并加热至80℃,同时继续搅拌。将烧杯用粘性膜或锡箔覆盖,以便减轻水分蒸发并继续混合至少1.0小时。

[0296]

4.将剩余的组分称重并一起添加到单独的玻璃烧杯中。还将使浆料中的总水含量达到65%所需的余量水添加到该烧杯中。

[0297]

5.将该烧杯置于80℃水浴中,并且使用顶置式搅拌器以500rpm搅拌其内容物至少30分钟。

[0298]

6.一旦两个烧杯均达到预定的混合时间,将两者的内容物一起添加到单个玻璃烧杯中,然后以500rpm继续搅拌,并且将温度保持在80℃下至少另外30分钟。

[0299]

然后如下对如此形成的浆料进行充气:

[0300]

1.使用水浴和泵将由夹套料斗(jcabt10型)和a20混合头组成的aeros a20连续充气器预热至80℃。

[0301]

2.然后将先前制备的浆料添加到料斗中。然后打开充气器单元,并且将混合头速度、进料泵速度和空气流速分别设定为600、500和100。

[0302]

3.从充气器出口收集充气的浆料,并且通过填充已知体积的密度杯并称量充气浆料的质量来测量其密度。在上述充气器设定下,充气的浆料密度达到约0.225g/cm3。

[0303]

然后,在环境温度下,在没有任何搅拌的情况下,将从aeros a20出口收集的充气浆料在桶(开口)中老化70分钟。在从0分钟(即,在桶充满从充气器出口排出的充气浆料后立即取样)到70分钟(即,在老化步骤完成后)的不同时间点,从桶中取出充气浆料的样品。然后,根据测试10确定充气浆料的气泡尺寸并且在下表中示出。

[0304]

表11

[0305]

(气泡尺寸随老化时间的增长)

[0306][0307]

*60微米的最小阈值用于气泡检测。对于充气后立即分析的样品,没有检测到大于60微米的气泡。

[0308]

上表显示,在老化步骤期间,气泡随时间逐渐膨胀。此外,图8a和图8b分别示出在使用相同放大率的光学显微镜下,在70分钟老化步骤的70分钟(图8a)和0分钟(图8b)时制剂1的浆料中的气泡的照片。令人惊讶地,这些数据表明老化步骤后的气泡比紧接充气后老化步骤开始时的气泡大得多。因此,引入相当长的老化步骤(例如,至多70分钟)不导致气泡塌陷,但显著增加气泡尺寸。增大的气泡尺寸将导致由浆料形成的固体片材制品中的孔更大,并继而改善固体片材制品的溶解曲线。

[0309]

实施例3:通过在滚筒干燥器工艺中引入老化步骤实现的固体片材制品的改善的孔结构和改善的溶解曲线

[0310]

1)固体片材制品的制备

[0311]

类似于实施例2,制备制剂1和附加的水的湿预混合物(即,浆料),然后充气,得到约0.225g/cm3的充气浆料密度。

[0312]

本发明的柔性多孔固体片材制品(制品1)和比较柔性多孔固体片材制品(制品2)使用包括进料槽和旋转棒的旋转滚筒干燥器系统(例如,图5所示的系统)生产,其中制品1在充气后具有老化步骤的过程中制备,并且制品2在充气后立即进行干燥(无老化步骤)的过程中制备。

[0313]

由湿预混合物制备制品1和2的方法如下:

[0314]

1.将旋转滚筒干燥器(滚筒直径为约1.5m)预热至约130℃。

[0315]

2.将从aeros a20出口收集的充气浆料添加到滚筒干燥器的进料槽中。

[0316]

3.对于本发明的片材制品(制品1),将充气的浆料在桶中老化120分钟的总老化时间。然后,将老化的充气浆料从桶中移至进料槽。

[0317]

4.制品1和2通过将充气的浆料进料到旋转滚筒干燥器的表面上形成,其中旋转棒在与旋转滚筒干燥器相反的方向上旋转(例如,顺时针对逆时针),其中设定滚筒干燥器的旋转速度,使得浆料在加热滚筒上的停留时间为约15分钟。对于本发明的片材制品(制品1),旋转棒的旋转速度相对较低(即30rpm),并且旋转棒与滚筒干燥器的表面之间的距离相对较长(即8mm)。在这种条件下,可将浆料进料到旋转滚筒干燥器的表面上而不进一步引入气泡。对于比较片材制品(制品2),旋转棒的旋转速度相对较高(即180rpm),并且旋转棒与滚筒干燥器的表面之间的距离相对较短(即4.5mm)。在这种条件下,在空气界面处剧烈搅拌

浆料,并且因此,将气泡进一步引入浆料中。因此,由老化步骤引起的效果被这种附加的充气逆转或至少受到损害,这可被认为与没有老化步骤的过程相当。采用放置在浆料拾取位置附近的调平刀片来确保片材的一致厚度(约0.8mm-1.5mm)。

[0318]

5.一旦干燥,就将如此形成的柔性且多孔的片材从滚筒表面剥离并置于塑料袋中。

[0319]

2)通过引入老化步骤实现的浆料中的更大气泡尺寸

[0320]

从浆料进料位置附近的进料槽中分别取出制品1或2的充气浆料样品。然后,根据测试10确定浆料的气泡尺寸并且在下表中示出。

[0321]

表12

[0322][0323]

上表显示,在老化步骤后获得的浆料中的气泡(制品1)比在没有老化步骤的情况下获得的浆料中的气泡(制品2)大得多。此外,图9a和图9b分别示出在使用相同放大率的光学显微镜下制品1和2的浆料中的气泡的照片。这些数据表明,在滚筒干燥过程中,在充气后引入老化步骤导致进料到滚筒干燥器上的预混合物中产生大得多的气泡。相反,如果充气后立即将充气的预混合物进料到滚筒干燥器上,则气泡保持相对较小。

[0324]

3)通过引入老化步骤实现的固体片材制品的改善的孔结构

[0325]

根据测试1进行sem测试。图10a和图10b分别示出制品1和2的顶部表面的sem图像,并且下表示出制品1和2的孔结构。这些数据表明,与比较片材制品(即,制品2)相比,本发明的片材制品(即,制品1)在其顶部表面上具有显著更大的孔,并且平均孔尺寸也显著更大。

[0326]

表13

[0327][0328]

4)通过引入老化步骤实现的固体片材制品的改善的溶解曲线

[0329]

根据测试9确定片材1和2的溶解速率。下表14和图11示出溶解速率测试的结果,表明本发明的片材制品(制品1)与比较片材制品(制品2)相比具有显著改善的溶解曲线。具体地讲,90%的制品1的溶解时间仅为301秒,而90%的制品2的溶解时间为928秒,这是制品1的三倍以上。

[0330]

表14

[0331][0332]

总之,在滚筒干燥器工艺中引入老化步骤(即,在充气后将充气的预混合物保持一段时间)带来了显著改善的孔结构以及由此显著改善的溶解曲线。

[0333]

实施例4:通过在带式干燥工艺中引入老化步骤实现的固体片材制品的改善的孔结构

[0334]

1)固体片材制品的制备

[0335]

类似于实施例2,制备下表15中的制品2和附加的水的湿预混合物(即,浆料),然后充气,得到约0.225g/cm3的充气浆料密度。

[0336]

表15

[0337][0338]

使用带式干燥系统代替滚筒干燥工艺生产本发明的柔性多孔固体片材制品(制品3)和比较柔性多孔固体片材制品(制品4)。在带式干燥系统中,干燥表面是约4m长和60cm宽的移动不锈钢带,其通过热空气对流从下方加热。将充气的浆料从连续充气器泵送到50升不锈钢加热容器中,在该容器中储存不同的时间(即,老化时间)以使气泡尺寸增加。为了将浆料进料到移动带的干燥表面上,将容器置于干燥表面上方,并且打开位于容器底部的出口以允许浆料稳定地流到带表面上。厚度控制刀片被定位在该沉积位置附近以便聚积过量的浆料,并且仅沿干燥表面运送限定体积(即厚度)的浆料用于干燥和随后的移除。一旦干燥,就将如此形成的柔性且多孔的片材从滚筒表面剥离并置于塑料袋中。下表示出带式干燥器工艺的设定。

[0339]

表16

[0340]

(带式干燥器工艺设定)

[0341]

设定制品3制品4平均带温度(℃)130130带速度(m/min)0.60.6老化时间(min)150

[0342]

2)通过引入老化步骤实现的固体片材制品的改善的孔结构

[0343]

根据测试1对片材3和4进行sem测试。图12a和图12b分别示出片材3和4的顶部表面

的sem图像,并且下表示出根据测试1确定的片材3和4的孔结构。这些数据表明,与比较片材制品(即,制品4)相比,本发明的片材制品(即,制品3)在其顶部表面上具有显著更大的孔,并且平均孔尺寸也显著更大。

[0344]

表17

[0345][0346]

总之,在带式干燥器工艺中引入老化步骤(即,在充气后将充气的预混合物保持一段时间)也带来了显著改善的孔结构。

[0347]

实施例5:通过在涉及进料模头的滚筒干燥器工艺中引入老化步骤实现的固体片材制品的改善的孔结构和改善的溶解曲线

[0348]

1)固体片材制品的制备

[0349]

类似于实施例2,制备下表18中的制品3和附加的水的湿预混合物(即,浆料),然后充气,得到约0.225g/cm3的充气浆料密度。

[0350]

表18

[0351][0352][0353]

使用包括进料模头的旋转滚筒干燥器系统生产本发明的柔性多孔固体制品5和比较柔性多孔固体制品6,其中进料模头被定位在滚筒干燥器的顶部并且用于将浆料连续进料到滚筒表面上。进料模头的内部流动通道具有约30cm的进料宽度和约2mm的进料厚度。首先将浆料从连续充气器泵送到50l容器中,在该容器中将其保持限定的时间量(即,老化时间)以允许气泡尺寸增加,并且然后从该容器泵送到进料模头。一旦干燥,就将如此形成的柔性且多孔的片材从滚筒表面剥离并置于塑料袋中。下表示出滚筒干燥器-模头工艺的设定。

[0354]

表19

[0355]

(滚筒干燥器-模头工艺设定)

[0356]

设定制品5制品6滚筒温度(℃)100100滚筒速度(m/min)0.50.5

老化时间(min)300

[0357]

2)通过引入老化步骤实现的固体片材制品的改善的孔结构

[0358]

根据测试1对片材5和6进行sem测试。图13a和图13b分别示出片材5和6的顶部表面的sem图像,并且下表示出根据测试1确定的片材5和6的孔结构。这些数据表明,与比较片材制品(即,制品6)相比,本发明的片材制品(即,制品5)在其顶部表面上具有显著更大的孔。

[0359]

表20

[0360][0361]

3)通过引入老化步骤实现的固体片材制品的改善的溶解曲线

[0362]

根据测试9确定片材5和6的溶解速率。下表21和图14示出溶解速率测试的结果,表明本发明的片材制品(制品5)与比较片材制品(制品6)相比具有显著改善的溶解曲线。

[0363]

表21

[0364][0365]

总之,在具有进料模头的滚筒干燥器工艺中引入老化步骤(即,在充气后将充气的预混合物保持一段时间)也带来了显著改善的孔结构以及由此显著改善的溶解曲线。

[0366]

本文所公开的量纲和值不应理解为严格限于所引用的精确数值。相反,除非另外指明,否则每个此类量纲旨在表示所述值以及围绕该值功能上等同的范围。例如,公开为“40mm”的量纲旨在表示“约40mm”。

[0367]

除非明确排除或以其它方式限制,本文中引用的每一篇文献,包括任何交叉引用或相关专利或专利申请以及本技术对其要求优先权或其有益效果的任何专利申请或专利,均据此全文以引用方式并入本文。对任何文献的引用不是对其作为与本发明的任何所公开或本文受权利要求书保护的现有技术的认可,或不是对其自身或与任何一个或多个参考文献的组合提出、建议或公开任何此类发明的认可。此外,当本发明中术语的任何含义或定义与以引用方式并入的文献中相同术语的任何含义或定义矛盾时,应当服从在本发明中赋予该术语的含义或定义。

[0368]

虽然已举例说明和描述了本发明的具体实施方案,但是对于本领域技术人员来说显而易见的是,在不脱离本发明的实质和范围的情况下可作出各种其它变化和修改。因此,本文旨在于所附权利要求中涵盖属于本发明范围内的所有此类变化和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1