基于CGSim软件模拟获取大尺寸黄铜矿类单晶的方法与流程

基于cgsim软件模拟获取大尺寸黄铜矿类单晶的方法

技术领域

1.本发明涉及计算机模拟生长单晶的方法,属于晶体生长计算机模拟技术领域。

背景技术:

2.焦平面阵列探测制导的新一代红外制导导弹的制导波段主要位于中波3~5μm,传统的投射曳光弹及发射红外诱饵弹等干扰方式已无能为力,已成为战机、战车、雷达等武器的致命敌人。使用红外固体激光定向干扰系统是目前对抗这种焦平面阵列探测制导导弹的有效策略,调控非线性晶体定向发射出强中波脉冲激光可将来袭红外制导导弹的导引头致盲甚至被摧毁。

3.黄铜矿类abp2(a=zn,cd;b=ge,sn)晶体是目前通过光参量振荡(opo)产生中远波激光的最佳材料,以其为介质的中波红外激光干扰系统具有全固态、高功率、小体积、携带方便等优点,适于机载、舰载、车载和弹载等。而高速发展的军事科技对红外定向干扰系统提出了“宽频段高功率的激光输出﹑实现长距离作战和摧毀红外制导导弹导引头”的更高要求。要达到这一目的,要求晶体和器件具有大几何尺寸、高损伤阈值和高转化效率。垂直布里奇(vb)法是当前生长abp2单晶的经典方法,然而其大尺寸abp2晶体(直径≥50)的生长周期为20天,如此长的生长周期不适于对abp2晶体生长过程进行系统研究,且时间和原料成本极高。同时由于炉体结构及生长方法本身的限制,使得在晶体生长过程中无法直接观察大尺寸abp2晶体生长状态,而且在生长过程中也缺乏相应的技术手段来获得准确的热场、流场结构,以上结果严重限制了大尺寸abp2单晶工艺优化的发展进度。

4.对大尺寸晶体的生长数值模拟是晶体生长研究的必然趋势,利用计算机模拟仿真可以很准确的将晶体生长过程进行重构或再现,很好的解决了传统生长设备及生长方法对工艺优化及提升的限制并能大幅度缩短研究周期。同时应用数值模拟仿真计算,可以任意改变热场结构和工艺参数条件,探究不同方案对晶体生长过程的影响,这也使得模拟仿真成为研究晶体生长、设计热场结构、优化工艺过程越来越重要的工具。cgsim是一款采用有限元法的专业用于模拟提拉法(cz)、液封直拉法(lec)、蒸汽压力控制提拉法(vcz),泡生法(ky),定向凝固法(ds),布里奇曼法晶体生长(vb)和助熔剂法生长半导体和半透明的晶体生长及解决方案的晶体生长模拟工具,cgsim能够对晶体生长炉体内的温场、流场、晶体热应力、炉体中的温度分布以及固液界面等进行全面模拟,通过对丰富模拟结果的分析,可以对不同的生长工艺和炉体结构进行探究,获得更加优异的生长工艺。采用cgsim软件模拟大尺寸abp2单晶的生长具有重要的实验指导意义。

技术实现要素:

5.本发明是要解决现有的大尺寸黄铜矿类abp2(a=zn,cd;b=ge,sn)单晶生长的研究周期长﹑无法直接观察此类单晶生长及应力分布的问题,而提供基于cgsim软件模拟获取大尺寸黄铜矿类单晶的方法。

6.本发明的基于cgsim软件模拟获取大尺寸黄铜矿类单晶的方法,按以下步骤进行:

7.s1、实际测量采用垂直布里奇曼法(vb法)黄铜矿类abp2的单晶生长装置的各个部分的实际结构、材质和尺寸;

8.装置的各个部分包括炉膛、保温模块、加热电阻丝、石英管、石英安瓿托、pbn坩埚和热电偶;

9.炉膛的高度、底部直径、炉壁厚度;

10.保温模块的数量、各保温模块的内径、外径和厚度;

11.加热电阻丝的直径;

12.pbn坩埚的总高度,籽晶阱内径和深度;

13.s2、根据实际生长装置结构和测量结果,利用cgsim模拟仿真平台建立二维旋转轴对称模型来模拟炉腔,炉膛内镶嵌有加热电阻丝的保温模块,按热场结构分为高温区、梯度区和低温区三部分,设置高温区温度为1050-1080℃,高温区主要保证生长界面上方为晶体原料液态状态;设置梯度区的5-9k/cm的温度梯度,温度梯度区为晶体生长提供驱动力,是晶体生长发生的区域;设置低温区温度为980-1000℃,低温区主要保证长成的晶体进行稳定散热;

14.s3、石英安瓿设定,设为长为200-230mm,内径为52-62mm,外径为58-70mm;

15.s4、在几何模型及数学物理方程的基础之上,对计算中所涉及的所有物质的物性参数进行设定;包括炉内各部件初始物性参数﹑abp2晶体物性参数﹑zngep2熔体物性参数﹑al2o3空心砖物性参数、塞拉毯物性参数、apm金属管物性参数、sio2陶瓷物性参数、石英安瓿物性参数;

16.s5、网格划分及边界条件设定,基于几何模型和物质定义自动识别各个子区域,设置网格参数后可以自动生成基础网格;建立稳态计算模型总计网格数29826-31741个,其中包括气体区域网格数9152-9659个、固体区域网格数11073-11512个、熔体区域网格数4289-4795个、晶体区域网格数5312-5775个;

17.s6、边界条件设定:包括单晶生长装置炉膛内壁抛光处理后的表面发射率、金属管发射率、炉膛外壁温度;

18.其中单晶生长装置炉膛内壁抛光处理后的表面发射率设置在0.40-0.50;对炉膛内壁进行抛光处理具有保温作用,抛光处理会导致炉膛内壁发射率降低,在计算过程中进行设定;

19.apm金属发射率设定,长晶炉内各个加热模块通过apm金属管进行固定,使得金属管材外壁直接面对加热线圈,在高温光亮条件下管材外壁发射率也会有所降低,apm金属管外壁发射率设定范围0.55-0.65。

20.炉膛外壁温度设定,设定炉膛外壁温度范围50-60℃;尽管单晶生长装置内有很厚的保温材料,但是还是无法避免炉膛向外界通过辐射对流等途径散热;

21.s7、进行模型校准验证,包括垂直温度分布校准﹑加热功率校准和水平温度分布校准,其中:

22.(1)垂直温度分布校准:是利用建立好的最初模型进行热场校准模拟实验,模拟在实验中热电偶的移动方式,获得轴向温度分布模拟结果,并与实际单晶生长装置的实验结果进行对比,通过控温点温度调整和材料物性参数进行微调,使轴向温度分布平均温度差的相对误差小于1%;

23.(2)加热功率校准:长晶炉热场通过独立的加热模块控制,每个加热模块设定不同的额定功率,利用获得的初始实验条件,在模型中对每个加热模块的加热线圈进行初始加热功率的设定,在进行加热功率校准过程中,对边界条件设定、保温材料热导在模型中进行调整,使模拟计算结果与实际单晶生长装置的实验的结果相一致,相一致是指相对误差小于1%;

24.(3)水平温度分布校准:通过调整金属管发射率使得在生长高度的水平温度分布均匀,在坩埚的高度范围内,模拟的数据与实际单晶生长装置的实验结果的差别小于1k;

25.通过校准,获得稳定热场的模型;

26.s8、在稳定热场的模型中,设定以下参数:高温区温度范围、低温区温度范围、中间梯度区温度范围、中间梯度区温度梯度、固液生长界面的温度、长晶前升温至目标温度所需时间、pbn坩埚内籽晶完全融化的长度、晶体生长前稳定时间、晶体生长的生长速率、熔体完全凝固后的降温速率,进行晶体模拟生长,获得随着晶体高度变化晶体的热应力分布情况,若平均热应力<8000pa,则设定的参数可获得的稳定合格的晶体;如果平均热应力≥8000pa,则调整参数直至平均热应力<8000pa,完成大尺寸黄铜矿类单晶的模拟生长。

27.更进一步地,步骤s8中,高温区温度范围为1050-1070℃;

28.更进一步地,步骤s8中,低温区温度为980-1000℃;

29.更进一步地,步骤s8中,在中间梯度区温度范围控制在1000-1050℃;

30.更进一步地,步骤s8中,梯度区的温度梯度5-9k/cm,实现对abp2晶体生长界面形态的控制;

31.更进一步地,步骤s8中,固液生长界面的温度控制在1027℃;

32.更进一步地,步骤s8中,长晶前升温至目标温度所需时间为12-15h;

33.更进一步地,步骤s8中,pbn坩埚内籽晶完全融化的长度为籽晶原来长度的1/3-1/2

34.更进一步地,步骤s8中,晶体生长前稳定时间为18-24h;

35.更进一步地,步骤s8中,晶体生长的生长速率0.3-0.7mm/h;

36.更进一步地,步骤s8中,熔体完全凝固后,以5-8k/h的速率降温至800-900℃,再以10-15k/h的速率降温至400-500℃,最终以20-25k/h的速率降温至室温。

37.本发明通过对实际热场校准的模拟,获得准确的热场分布情况,然后再在该稳定温场下对晶体生长过程进行模拟,获得随着晶体高度变化晶体固液生长界面形态变化情况以及冷却后晶体内的热应力分布情况,为晶体生长过程以及晶体质量控制提供预测和分析。

38.本发明计算机模拟生长直径50-60mm,长900-1100mm大尺寸abp2(a=zn,cd;b=ge,sn)晶体,具有效率高、操作简单的优势,克服了传统大尺寸晶体生长实验流程复杂以及研究时间长的局限。

39.本发明利用cgsim软件对大尺寸abp2晶体进行多种生长参数优化,便于研究者能够在短时间内对该种晶体可控生长进行充分研究,操作灵活性高。

40.本发明可根据模拟晶体几何尺寸大小调节石英安瓿尺寸且操作简单,可同时适用于大尺寸和小尺寸abp2晶体的生长模拟及参数优化。

41.本发明结合cgsim软件数据提取模块可对晶体生长进行可视化模拟,在原子水平

上对晶体生长过程进行解析,相较于传统实验的观测手段而言,本发明克服了无法观测的难题,而且能够对晶体生长过程中固液界面形态及晶体内微观区域的热应力等进行可视化呈现。黄铜矿类abp2本发明可用于大尺寸黄铜矿类单晶的生长领域。

附图说明

42.图1是实施例1中实际的zngep2单晶生长装置示意图;其中1为炉膛,1-1为高温区,1-2为梯度区,1-3为低温区,2为al2o3保温模块,3为加热线圈,4为热电偶,5为石英安瓿托,6为石英管,7为pbn坩埚,8为籽晶,9为生长中的晶体,10为abp2熔体;

43.图2是实施例1中模拟的晶体生长炉几何模型示意图;

44.图3是实施例1中模型的网格划分示意图;

45.图4是实施例1中模型的精细网格划分示意图;

46.图5是实施例1中轴向温度分布模拟结果对比图;

47.图6是实施例1中微调后轴向温度分布模拟结果对比图;

48.图7是实施例1中调整前模拟热场结果图;

49.图8是实施例1中调整后模拟热场结果图;

50.图9是实施例1中调整前径向温度对比图;

51.图10是实施例1中调整后径向温度对比图;

52.图11是实施例1中最终模拟获得的轴向温度分布结果对比图;

53.图12是实施例1中模拟的晶体中心处轴向热应力的变化情况以及在不同晶体高度下的径向热应力分布示意图;

54.图13是实施例1中模拟的温度梯度为7k/cm下晶体高度70mm时晶体内热应力分布模拟结果;

55.图14是实施例1中模拟的温度梯度为7k/cm下晶体高度120mm时晶体内热应力分布模拟结果;

56.图15是通过模拟指导实际生长的直径60mm长100mm的zngep2晶体照片;

具体实施方式

57.用下面的实施例验证本发明的有益效果。

58.实施例1:本实施例的基于cgsim软件模拟获取直径为60mm、长为100mm的大尺寸zngep2单晶的方法,按以下步骤进行:

59.s1、实际测量采用垂直布里奇曼法(vb法)的直径为直径60mm的zngep2的单晶生长炉的各个部分的实际结构、材质和尺寸;单晶生长炉的结构示意图如图1所示,装置包括炉膛、炉膛内镶嵌有加热电阻丝的10个al2o3保温模块、石英管、石英安瓿托、pbn坩埚和热电偶;炉膛的高度为1.6m、底部直径565mm、炉壁厚度25mm;al2o3保温模块的10个保温模块的内径为300mm,外径480mm;中间8个保温模块内部嵌有直径为4mm加热电阻丝;pbn坩埚的总高度240mm,籽晶阱内径为10mm和深度25mm;pbn坩埚的籽晶阱内装入籽晶,pbn坩埚装入高纯abp2多晶原料,真空封后,装入石英安瓿;

60.s2、根据图1的实际生长装置结构和测量结果,利用cgsim模拟仿真平台建立二维旋转轴对称模型来模拟炉腔,简化结构示意图如图2所示,炉膛内镶嵌有加热电阻丝的保温

模块,按热场结构分为三部分:高温区并设置高温区温度为1070℃,高温区主要保证生长界面上方为晶体原料液态状态;梯度区,并设置梯度区的7k/cm的温度梯度,温度梯度区为晶体生长提供驱动力,是晶体生长发生的区域;低温区并设置低温区温度为990℃,低温区主要保证长成的晶体进行稳定散热;由于真实炉体内结构存在非旋转对称结构,在建模过程中要对相应部分进行等效及简化,加热线圈在加热模块内为螺旋状分布,在cgsim软件建模时等效成环状加热线圈;

61.s3、石英安瓿设定,设定为长210mm,内径62mm,外径68mm;

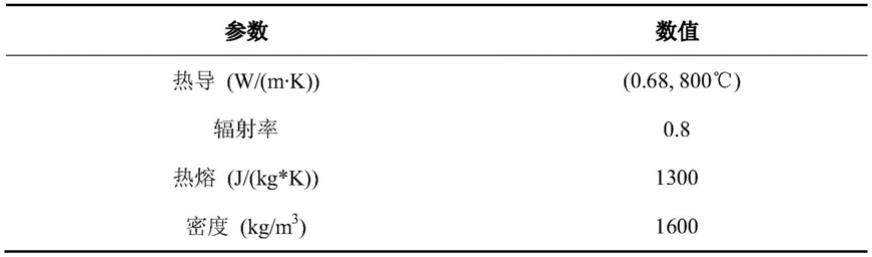

62.s4、在几何模型及数学物理方程的基础之上,对计算中所涉及的所有物质的物性参数进行设定;即,炉内各部件初始物性参数﹑zngep2晶体物性参数﹑zngep2熔体物性参数、al2o3空心砖物性参数、塞拉毯物性参数、apm金属管物性参数、sio2陶瓷等物性参数;如表2、表3、表4、表5、表6、表7、表8和表9所示;

63.表2 al2o3空心砖物性参数表

[0064][0065]

表3 zngep2晶体物性参数表

[0066][0067]

表4 zngep2熔体物性参数表

[0068][0069]

表5塞拉毯物性参数表

[0070][0071]

表6 al2o3陶瓷物性参数表

[0072][0073]

表7 apm金属管物性参数表

[0074]

[0075][0076]

表8金属丝物性参数表

[0077][0078]

表9 sio2陶瓷物性参数表

[0079][0080]

s5、网格划分及边界条件设定,基于几何模型和物质定义自动识别各个子区域,设置网格参数后自动生成基础网格如图3所示,精细网格划分示意图如图4所示;建立稳态计算模型总计网格数31741个,其中包括气体区域网格数9659个、固体区域网格数11512个、熔体区域网格数4795个、晶体区域网格数5775个;

[0081]

s6、边界条件设定,包括单晶生长装置内特定结构抛光、金属管发射率,炉膛外壁温度;

[0082]

其中表面发射率设定:对炉膛内壁进行抛光处理,抛光处理会导致炉膛内壁发射率降低,将抛光处理的表面发射率控制在0.45,在计算过程中进行设定;

[0083]

apm金属发射率设定,长晶炉内各个加热模块通过apm金属管进行固定,使得金属管材外壁直接面对加热线圈,在高温光亮条件下管材外壁发射率也会有所降低,apm金属管外壁发射率设定范围0.60;

[0084]

炉膛外壁温度设定,设定炉膛外壁温度范围55℃;尽管单晶生长装置内有很厚的保温材料,但是还是无法避免炉膛向外界通过辐射对流等途径散热;

[0085]

s7、进行模型校准验证,包括垂直温度分布校准﹑加热功率校准和水平温度分布校准,其中:

[0086]

(1)垂直温度分布校准:是利用建立好的最初模型进行热场校准模拟实验,模拟在实验中热电偶的移动方式,获得轴向温度分布模拟结果,并与实际单晶生长装置的实验结果进行对比,对比结果如图5所示,由图5的模拟结果可见,模拟获得的温场相比于实验中的温场整体温度偏高,考虑是由于实验中热电偶是内嵌于加热模块内部,无法进行准确位置测量,在计算参数设定时选择紧贴位置为热电偶位置,与实际位置的偏差导致温场差别较大。在此基础上进行控温点温度调整,以获得与实际结果拟合较好的轴向温度分布;调整后控温点温度如下表10所示。

[0087]

表10控温热电偶温度设定表

[0088][0089]

同时,在工艺参数调整的过程中,对部分材料物性参数进行微调,调整后模拟结果与实验结果对比如图6所示;调整后的模拟结果与实验结果相比,轴向温度分布平均温度差为3.08k,相对误差为0.23%,符合标准;

[0090]

(2)加热功率校准:长晶炉热场通过八个独立的加热模块控制,每个加热模块设定不同的额定功率,实验中每个加热模块通过百分比变化显示对额定功率实时占比,如表11所示,整个长晶过程中,各个加热模块的加热功率是相对稳定,但也会有小的波动,因此选取长晶过程中四个不同时刻的功率实时数据;模型中初始边界设定为默认边界,即只考虑内部热场影响,而实验中由于炉膛向外界通过对流和辐射的方式进行散热,炉膛外边界温度为50℃左右,针对这点不同,在模型中对外边界条件进行调整,使得模型与实验更加贴近。调整前后获得的模拟热场结果及功率分布如表11和图7和图8所示;

[0091]

表11加热模块功率分布表

[0092][0093][0094]

从图7可以看出,在初始边界为默认边界条件下,模拟计算生长装置炉体外侧温度为110℃,而实际单晶生长装置外侧测量的温度为50

±

0.5℃,致使模拟计算结果与实际单晶生长装置的温场结果不一致,需要对边界条件进行调节。

[0095]

从图8与表12可以看出,模拟计算结果与实际单晶生长装置各位置温度进行对比,模拟温度与实际温度相差小于1k,证实模拟结果与实验结果相一致,加热功率校准合格;

[0096]

表12实际温度与调整边界条件后模拟温度对比表(图8中模拟的温度)

[0097][0098]

(3)水平温度分布校准:对径向温度分布进行拟合,将获得的的结果与实验测得的数据对比,如图9所示。由图9对比结果可以看出,模拟中径向温差相比实验获得的数据要大,考虑可能是由于内部用于支撑的金属管表面发射率过高所造成的,对金属管发射率进行调整,再次进行拟合;整前后发射率对比以及径向温度对比如下表12及图10所示,通过模拟结果中的水平温度分布结果可以观察到,经过调整金属管发射率,使得在生长高度的水平温度分布更加均匀,尤其在坩埚范围内,与实际实验数据差别小于1k,因此可以认为已经与实际实验数据获得了很好的匹配。

[0099]

表12金属管发射率对比表

[0100][0101]

再按照(1)中垂直温度分布校准和(2)中加热功率校准的方法,对物性参数和热电偶控温温度进行微调,以获得与实际实验数据相匹配的模拟结果,最终模拟获得的轴向温度分布结果及加热功率对比结果如下图11及表13所示。可以看到,此时的模拟轴向温度分布已经与实验数据获得了很好的匹配效果,尤其在梯度区内,温度分布的差别小于1k,因此可以认为,目前获得的热场分布已经与实验数据取得了很好的匹配。

[0102]

表13加热模块功率分布表

[0103][0104]

通过模拟获得的轴向、径向温度分布,加热功率与实验数据获得较好匹配结果,其中:轴向温度分布在梯度区内的温度差别低于1k,径向温度分布在坩埚范围内温度差别低于1k,加热功率与实验相比误差低于1%。因此,认为所获得热场已经可以很好地与实验相匹配,可以利用该模型进行后续的晶体生长过程模拟;

[0105]

s8、在稳定热场的模型中,设定以下参数:

[0106]

高温区温度为1070℃,

[0107]

低温区温度为990℃,

[0108]

在中间梯度区温度范围控制在990-1070℃范围、

[0109]

中间梯度区温度梯度为7k/cm、

[0110]

固液生长界面的温度为1027℃、

[0111]

长晶前升温至目标温度所需时间为15h、

[0112]

pbn坩埚内籽晶完全融化的长度为1/2、

[0113]

晶体生长前稳定时间为20h、

[0114]

晶体生长的生长速率为0.5mm/h、

[0115]

熔体完全凝固以6k/h的速率降温至800℃,再以15k/h的速率降温至500℃,最终以25k/h的速率降温至室温降温速率,进行晶体模拟生长,获得随着晶体高度变化晶体的热应力分布情况,为获悉晶体内热应力的分布情况,选取晶体内7个位置的热应力分布情况,包括晶体中心处轴向热应力的变化情况以及在不同晶体高度下的径向热应力分布情况,如图12所示;其中当晶体高度为70mm时晶体内热应力分布模拟结果如图13所示,从图13可以看出,在该晶体高度下,平均热应力为7879.5pa。通过模拟结果可以观察到,在设定7k/cm温度梯度时晶体内热应力较小,有利于大尺寸晶体的稳定生长。当晶体高度达到120mm时晶体内热应力分布模拟结果如图14所示,从图14可以看出,在该晶体高度下,平均热应力为10961pa。在等径生长阶段,晶体内的最大热应力及平均热应力都逐渐降低,靠近生长界面处应力过大,可能会在长晶过程中影响晶体质量。从模拟的情况决定以模拟实验条件下生长高度小于120mm时可得到质量较好的单晶。

[0116]

通过在模拟实验条件下进行实际的磷化锗锌晶体生长,得到的磷化锗锌晶体照片如图15所示,从图15可以看出,磷化锗锌晶体的直径为60mm,高度为100mm,晶体无裂纹。从而可以看出模拟程序对预测及优化长晶界面处的局部应力具有重要意义,通过模拟对实际的单晶生长进行指导,可得到的优质的晶体。节约了时间成本和材料成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1