一种内窥镜镜头组件及内窥镜的制作方法

[0001]

本发明涉及内窥镜技术,具体涉及内窥镜中前端镜头技术。

背景技术:

[0002]

内镜,亦称内窥镜,是一种多学科通用的工具,其功能是透过光学或电子成像,能对人眼无法直接看到的弯曲管道或腔体深处探查。或于高温、有毒、有辐射等人眼不适于直接观察到的场所的检查和观察,以实现远距离观察与操作。据此特性,内窥镜在工业上和医学上都得到广泛的应用。

[0003]

内窥镜在工业上主要用于在不需拆卸或破坏组装及设备停止运行的情况下实现无损检测,广泛应用于航空、汽车、船舶、电气、化学、电力、煤气、原子能、土木建筑等现代核心工业的各个部门。也越来越多地运用于产品生产过程的质量控制,并发展成为一种常规的检测手段。

[0004]

内窥镜在医学上广泛应用在消化科、呼吸科、耳鼻喉科、泌尿科、妇产科、骨科等等各个科室,用于直视病灶,确定病因的检查工具,同时也发展出配合特制器械形成不同的微创手术应用。使用内窥镜,基本是无创口或微创,病人因为创伤小,手术风险低,术后复原快,创面外观影响小等多项特色,近年广泛在各种外科手术领域中得到重视和开展。

[0005]

内窥镜的成像原理从传统的光学透镜技术开始,随着时间发展,ccd和cmos半导体晶片研发成功量产,光电科技被大量使用,使内窥镜的外型更为多样,功能更为强大。再者,内窥镜多在腔内使用,一般会需要有照明光源配合成像系统。现有照明设计或是将后置光源透过导光光纤将光传送到内窥镜前端,或是使用led灯珠排在光学镜头的周围。

[0006]

现有内窥镜的成像系统可以采用多种形式,如可以是传统的光学透镜和镜棒组成的圆柱形光学成像系统,或是圆柱形成束成像光学纤维,或是由ccd及cmos晶片结合光学透镜而成的光电式镜头模组光电式成像系统,由于晶片形状为方形,故现有基于ccd及cmos晶片的微型镜头模组是四方柱的形状(如图1和2所示)。由此,光源照明系统与成像系统最终整合的尺寸决定了内窥镜的大小及使用的限制。

[0007]

然而在工业上越来越多需求要进入极细微空间观测检查,确定质量。在医疗上也需要进入管道末梢,和用更细的内镜提升病人舒适度。但是,如果只是一味的缩小各方尺寸,则往往就会牺牲镜头的清晰度和照明亮度。

[0008]

通过对现有内窥镜中光源系统与成像系统的构成方案进行研究可知,传统的光学透镜加镜棒组成的光学系统是一个圆柱形,成束成像光学纤维也是成一圆柱形,而电子内镜的ccd及cmos晶片是方形加上前端透镜及固定的金属壳体形成一个方柱型,如此结构,只有通过优化二维平面上发光源的排列来使得光源系统与成像系统之间配合结构更加的紧凑有效。在此基础上,如果要缩小内窥镜尺寸,现有方案一般从如下几个方面如下:

[0009]

1)针对光学系统,可缩小透镜及镜棒直径,但这将受制于制造能力,也会使制造成本大幅攀升,清晰度降低。而光学系统也只是用于硬管镜,并不适用于应用范围更广泛的软管镜。

[0010]

2)针成像光学纤维系统,可以通过减少光纤数目达到缩小尺寸的目的,但是相应的就是牺牲了像素(清晰度),光学纤维系统本来就是像素最低的系统,再降低像素将无法满足许多使用需求。

[0011]

3)针对ccd和cmos晶片尺寸优化。由于ccd和cmos晶片是晶片厂大规模生产,尺寸固定,单独客制化晶片需要极大的财力,也不符合经济效益。所以现有市场上的内窥镜尺寸受制于此,也使得对于更细的内窥镜的需求无法被满足。

[0012]

基于上述原因,晶片尺寸和光学成像系统的技术和构成已经十分成熟,在类似的组合下,不同生产厂商生产的内窥镜也就停留在大致相同的尺寸上。

[0013]

因此如何在最大程度保留清晰度的情况下,进一步降低内窥镜尺寸成为行业尖端需求。

技术实现要素:

[0014]

针对现有电子内窥镜镜头在尺寸优化方面所存在的问题,需要一种新的电子内窥镜镜头方案。

[0015]

为此,本发明的目的在于提供一种内窥镜镜头组件,并基于该内窥镜镜头组件给出一种电子内窥镜;本方案能够实现在保留电子内镜原有像素(清晰度)的情况下,显著的缩小内窥镜尺寸。

[0016]

为了达到上述目的,本发明提供的内窥镜镜头组件,包括发光源和镜头模组,所述发光源置于镜头模组的后方,并在位于镜头模组后方的发光源与镜头模组前端的感光端之间设置有导光通道。

[0017]

进一步地,所述镜头模组包括成像模组和圆柱形透明导光件,所述圆柱形透明导光件中间开设有容成像模组安置的安置空间,所述圆柱形透明导光件后端设置发光源,所述圆柱形透明导光件直接构成后端发光源与前端成像模组之间的导光通道,并同时作为成像模组的保护套。

[0018]

进一步地,所述圆柱形透明导光件一体注塑成型。

[0019]

进一步地,所述圆柱形透明导光件可以由至少两个导光件单元组合而成。

[0020]

进一步地,所述圆柱形透明导光件的外侧壁上设置有反射膜涂层。

[0021]

进一步地,所述圆柱形透明导光件内安置空间的内壁上设置有反射膜涂层。

[0022]

进一步地,所述镜头模组包括成像模组和成像模组保护套,所述成像模组安置在所述成像模组保护套中,所述成像模组保护套的外壁与成像模组之间具有沿成像模组保护套轴向延伸的间隙,所述间隙的外壁设置有反射膜层,所述发光源置于成像模组保护套的后端,通过成像模组保护套的外壁与成像模组之间的间隙构成后端发光源与前端成像模组之间的导光通道。

[0023]

进一步地,所述发光源四周设置有相应的反射膜。

[0024]

进一步地,所述镜头模组包括成像模组和成像模组保护套,所述成像模组安置在所述成像模组保护套中,所述成像模组保护套的侧壁与成像模组之间形成多个具有沿成像模组保护套轴向延伸的间隙,多个间隙依次沿成像模组的周向分布;所述发光源置于成像模组保护套的后端,所述成像模组保护套的侧壁与成像模组之间的多个间隙中分别穿设有若干的导光件,构成后端发光源与前端成像模组之间的导光通道。

[0025]

为了达到上述目的,本发明提供的电子内窥镜,所述电子内窥镜具有上述的内窥镜镜头组件。

[0026]

本发明提供的方案摒弃常规电子内窥镜成像元件与光源系统之间的配合设置方案,创新的将发光元件放到镜头模组(成像模组)的后方,以导光通道将发光元件形成的光线传导到内镜前端,提供照明,从而能够将内镜端部的尺寸缩小到镜头模组(成像模组)外接圆尺寸,继而使内窥镜端部设计更紧凑,实现在保持同样像素,不影响现有清晰度的情况下,生产出更细的内窥镜。

附图说明

[0027]

以下结合附图和具体实施方式来进一步说明本发明。

[0028]

图1为现有圆柱形电子内窥镜端部结构示例图;

[0029]

图2为现有cmos和镜头组合的成像模组的结构示例图;

[0030]

图3为本发明实例1中导光通道的结构示例图;

[0031]

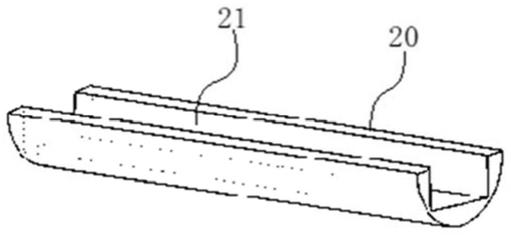

图4为本发明实例2中导光通道的结构示例图;

[0032]

图5为本发明实例3中导光通道的结构示例图;

[0033]

图6为本发明实例4中导光通道的结构示例图;

[0034]

图7为图6的截面示例图。

具体实施方式

[0035]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

[0036]

众所周知,内窥镜端部镜头模组与照明系统组合的尺寸最终决定了内窥镜伸入端的粗细。本方案通过对电子内窥镜镜头模组和光源系统之间的配合结构进行创新设计,实现在保持同样像素,不影响现有清晰度的情况下,缩小内镜端部的尺寸,形成更细的内窥镜。

[0037]

为此,本方案针对超细电子式内窥镜的微型镜头模组方案,摒弃光源系统中的发光源(如led发光源)由与内窥镜镜头模组配合前端设置的常规方案,创造性的将发光源(如led发光源)置于镜头模组的后方,并在位于镜头模组后方的发光源与镜头模组前端的感光端之间设置有导光机构,将发光源产生的光,通过导光机构传导到镜头模组前,提供内窥镜照明,从而形成一个紧凑的新结构。

[0038]

本方案能够将内窥镜尺寸缩小到镜头模组中成像晶片(如cmos)外接圆的范围,实现在大大减小了现有的内窥镜尺寸同时保持了成像系统的像素和清晰度。本方案中光源与镜头模组结构紧凑,但是在镜身和其他部分的设计上,和传统电子镜完全一致,便于生产、使用、维护。

[0039]

针对后置发光源,并采用导光机构将发光源的光有效的导引到镜头模组前,提供给内窥镜所需的照明的创新设计,以下通过具体实例来进一步对本方案进行说明。

[0040]

实例1

[0041]

本实例给出一种结构紧凑的镜头模组。该镜头模组在组成结构上主要包括成像模组和和圆柱形透明导光件。

[0042]

这里的成像模组为现有方案,具体组成结构如图2所示,整体为方形的柱体结构。由于其组成结构以及尺寸可采用行内标准方案,此处不加以赘述。

[0043]

针对方形柱体结构的成像模组,本实例中采用圆柱形的透明导光件与成像模组配合。

[0044]

如图3所示,本实例中的圆柱形透明导光件10大小尺寸与成像模组配合,优选为对应于成像模组中成像晶片(如cmos)外接圆的结构尺寸。

[0045]

在此基础上,在圆柱形透明导光件10中部位置沿其轴向开设有容成像模组安置的安置空间11。该安置空间11的口径大小与成像模组对应,开设结构可以贯穿整个圆柱形透明导光件10或设有台阶可供成像模组定位和固定。

[0046]

如此,成像模组整体嵌设在圆柱形透明导光件10一端的安置空间11中,同时在圆柱形透明导光件10的另一端设置发光源,由此构成相应的电子内窥镜镜头组件。该镜头组件中发光源分布在成像模组的后方,同时由圆柱形透明导光件直接构成后端发光源与前端成像模组之间的导光通道,由圆柱形透明导光件将发光源产生的光线有效的导引到成像模组前,提供给成像模组所需的照明。

[0047]

在具体实现时,本实例中涉及到的发光源采用电子内窥镜中常规配置的发光源,如led光源等。

[0048]

而本实例中的圆柱形透明导光件10优选采用一体成型的透明圆柱形注塑件,尺寸结构对应于成像模组的外接圆,如在实际实施时,尽量接近为成像模组的外接圆,同时在中间留有成像模组的方柱形空间,容成像模组安置在其中;而作为发光源的led灯贴在圆柱形透明导光件10远离成像模组的后端,由此作为发光源的led灯产生的光线通过包覆在成像模组四周透明的圆柱形透明导光件10的传导从圆柱形透明导光件10顶端的端面射出,达到镜头前满足照明的目的。

[0049]

再者,本实例中的圆柱形透明导光件10优选一体成型的注塑件结构,整体具有很高强度,可以稳定的固定成像模组及满足内镜外型需求,该圆柱形透明导光件10即可直接作为成像模组的保护套,如此内窥镜设计实视整体功能需要,可以不再设置传统的镜头模组护套,或将导光件的强度做为保护套整体强度的一部分,使得整个镜头组件结构更加的简化和紧凑。如此结构,本方案将圆柱形透明导光件10上作为保护套的部分也变成导光通道的一部分,大大增加了光通道的截面积,保证光通量。

[0050]

同时为了减少光线在传导中的损失,可以在圆柱形透明导光件10外部除光通道外加上向内的反射膜涂层,提高本方案中作为导光通道的圆柱形透明导光件10的导光效率。

[0051]

本方案中将发光源后置,避开成像模组固定尺寸的限制,有较多的空间排列光源(例如led光源),使得方案可以实行。

[0052]

本实例给出的电子内窥镜镜头组件,能够将整体尺寸缩小到成像模组(如cmos模组)外接圆的尺寸,同时通过圆柱形透明导光件10整体对后置发光源进行导光,保证成像模组(如cmos模组)所需的光通量,实现可以在保留电子内镜原有像素(清晰度)的情况下,显著的缩小内窥镜尺寸。

[0053]

实例2

[0054]

针对实例1中的圆柱形透明导光件10采用一体成型的注塑件结构方案,本实例给出另一种构成方案。

[0055]

本实例中的圆柱形透明导光件10采用由至少两个导光件单元组合而成的构成方案。

[0056]

这里的导光件单元的数量可根据实际需求而定,优选2-4块。每个导光件单元为圆柱形透明导光件10沿其轴向剖切而成的横截面呈圆弧形的柱状结构。这样多个导光件单元之间依次粘结组合可形成一个完整的圆柱形透明导光件。

[0057]

参见图4所示,其所示为本实例中构成圆柱形透明导光件的导光件单元20的结构示例图。由图可知,该导光件单元20由透明导光材质构成,且整体为横截面为半圆形的柱状结构,同时在其中部沿长度方向开设有相应的安置槽21。这样两个导光件单元20之间相对粘结即可构成一个完整的圆柱形透明导光件,同时两个导光件单元20上的安置槽21对接配合形成位于圆柱形透明导光件中部的安置空间。

[0058]

本实例通过多个导光件单元粘结组合形成圆柱形透明导光件,使得结构细小的圆柱形透明导光件能够采用注塑料以外的方式来制备,以获得所需的性能指标。

[0059]

作为举例,针对本实例给出的通过多个导光件单元粘结组合形成圆柱形透明导光件的方案。这里的单个导光件单元可采用光学玻璃或透明塑料件制备;在此基础上,可在制备而成的导光件单元的外侧面和/或内侧面上进行反光镀膜处理。由此将两光学玻璃或透明塑料件材质的导光件单元相对粘合形成完整的圆柱形透明导光件。

[0060]

本实例提供的方案同样能够实现在保留电子内镜原有像素(清晰度)的情况下,显著的缩小内窥镜尺寸;进一步地,本实例方案还可以进一步利用光学玻璃更好的光学性能,以及容易实现圆柱形透明导光件内侧面同时镀膜,从而可以提供更高效的光传导通道性能。

[0061]

实例3

[0062]

本实例给出一种结构紧凑的镜头模组,其可与发光源配合,实现发光源相对于成像模组进行后置,并对后置的发光源产生的照明光进行引导。

[0063]

如图5所示,本镜头模组在组成结构上主要由成像模组30和成像模组保护套40相互配合构成。

[0064]

这里的成像模组30为现有方案,具体组成结构如图2所示,整体为方形的柱体结构。由于其组成结构以及尺寸可采用行内标准方案,此处不加以赘述。

[0065]

针对方形柱体结构的成像模组,本实例中采用圆筒状的成像模组保护套40与成像模组配合,使得两者组合结构更加紧凑,以将尺寸优化到最小

[0066]

对于成像模组保护套40的尺寸,其内径优选为对应于成像模组中成像晶片(如cmos)外接圆的结构尺寸;大大缩小成像模组保护套与成像模组之间的组合结构尺寸(如图5所示)。

[0067]

对于成像模组保护套40的材质要求,不做限定,只要强度达到要求即可。如可采用常规的金属或塑料外护套等。

[0068]

由此,圆筒状的成像模组保护套40在与成像模组30进行装配时,成像模组30安装固定在成像模组保护套40内腔的一端中,此时呈方形的成像模组30的外侧壁与成像模组保护套40圆形内腔的内壁之间形成四个横截面呈劣弧面结构通道50。

[0069]

针对该通道50,在成像模组保护套40内腔的内壁以及成像模组30的外侧壁上涂装反射膜层,由此使得位于成像模组保护套40内壁与成像模组30外侧壁之间的四个通道50构

成相应的导光通道。

[0070]

在此基础上,本实例在成像模组保护套40的另一端,即远离安装成像模组30的一端,设置有发光源,这里的发光源优先对应于四个导光通道50安装设置,由此构成相应的电子内窥镜镜头组件。该镜头组件中发光源分布在成像模组的后方,两者之间分布有四个导光通道50。这样发光源产生的照明光线,则由四个导光通道50利用空气作为导光介质,进行有效的导引到位于前端的成像模组前,提供给成像模组所需的照明。

[0071]

在具体实现时,本实例中涉及到的发光源采用电子内窥镜中常规配置的发光源,如led光源等。同时根据需要可在led光源四周加上反射膜,以进一步提高光线传导的效果。

[0072]

本实例提供的方案同样能够实现在保留电子内镜原有像素(清晰度)的情况下,显著的缩小内窥镜尺寸

[0073]

实例4

[0074]

本实例在实例3给出的方案的基础上,给出另一种结构紧凑的镜头模组的构成方案。

[0075]

如图6和图7,本实例给出的镜头模组的构成方案与实例3中镜头模组的构成方案基本相同,此处不加以赘述。

[0076]

而本实例进一步在呈方形的成像模组30的外侧壁与成像模组保护套40圆形内腔的内壁之间形成的四个横截面呈劣弧面结构通道50中穿设有若干的导光件60,构成后端发光源与前端成像模组之间的导光通道。

[0077]

本实例中根据需要可在一个或多个通道50中设置相应的导光件60。

[0078]

另外,本实例中在通道50中穿设有一个或多个导光件60,由此一个或多个通道50中的多个导光件60,一端伸向成像模组保护套40安装成像模组30的顶端部,并依次排列在成像模组30的四周,作为出光端,为成像模组30提供照明;通道50中的多个导光件60的另一端伸向成像模组保护套40设置发光源70的底端部,分别与相应的发光源70配合连接,作为入光端,将发光源70产生的光源全部引入相应的导光件60中,并以导光件60本体作为导光介质,将光纤引导至分排列布在成像模组30四周的出光端。

[0079]

由此本方案中引入多个导光件60,并以导光件60本地作为导光介质,由此可实现定向的导光通道,从而能够满足各种设计结构和需求,实用性强。

[0080]

本实例中引入导光件60,这样在成像模组保护套40内腔的内壁和/或成像模组30的外侧壁上可以设置反射膜层,也可以不设置反射膜层,根据实际需求而定。

[0081]

本实例在具体应用时,若发光源70(如led光源)的安装位置与成像模组30的外侧壁和成像模组保护套40之间的通道50有错位时,可在相应的通道50内穿设有相应的导光件60进行定向导光。作为举例,这里的导光件60可以为经过注塑或研磨特定几何形状的透光材料,也可以为利用光纤维制成的导光管等。如通过导光件60可定向将错位安装的发光源70产生的照明光线高效定向的传导至前端的成像模组30,提供给成像模组所需的照明。

[0082]

本实例提供的方案同样能够实现在保留电子内镜原有像素(清晰度)的情况下,显著的缩小内窥镜尺寸;同时还能够解决发光源应错位装置时的导光问题,降低整个镜头模组进行安装设置的要求,实用性强。

[0083]

由上实例可知,本发明方案改变电子内窥镜成像系统配置光源的传统设置方式,将光源(例如led光源)创造性的放到镜头模组的后方,避开成像模组固定尺寸的限制,有较

多的空间排列光源(例如led光源)。使后置光源变为可行且有效。再以导光通道将光传导到内镜前端,提供照明。本方案能够将内镜端部的尺寸缩小到镜头模组外接圆尺寸,使内窥镜端部设计更紧凑,实现在保持同样像素,不影响现有清晰度的情况下,生产出更细的内窥镜。

[0084]

本发明方案在实际应用时,将具有如下优点:

[0085]

1)可以制造更细内镜,满足特殊使用需求。

[0086]

2)有效缩小内镜尺寸同时不牺牲像素和清晰度。

[0087]

3)本方案形成的内窥镜端部机构紧凑,其余部分与传统电子内镜完全一致,方便生产制造和使用维护。

[0088]

4)本方案形成的内窥镜对使用者而言,不需要改变任何使用习惯,方便推广。

[0089]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1