多层滴丸剂设备的制作方法

1.本申请涉及机械设备领域,特别是涉及制药机械设备领域,更特别地是涉及一种制备多层滴丸剂的设备及其关键部件,更特别地是涉及一种能够制备三层滴丸剂的设备或其关键部件,这些设备或关键部件能够实现三层滴丸的快速生产。

背景技术:

2.滴丸剂是药剂学领域的一种高端剂型,由于其特殊结构而能够赋予药剂以特殊性能。滴丸剂是固体或液体药物与适当物质(一般称为基质)加热熔化混匀后,滴入不相混溶的冷凝液中、收缩冷凝而制成的小丸状制剂,主要供口服使用。从滴丸剂的组成、制法看,它具有如下一些特点:1、设备简单、操作方便、利于劳动保护,工艺周期短、生产率高;2、工艺条件易于控制,质量稳定,剂量准确,受热时间短,易氧化及具挥发性的药物溶于基质后,可增加其稳定性;3、基质容纳液态药物量大,故可使液态药物固化,如芸香油滴丸含油可达83.5%;4、用固体分散技术制备的滴丸具有吸收迅速、生物利用度高的特点,如灰黄霉素滴丸有效剂量是100目细粉的1/4、微粉(粒径5微米以下)的1/2;5、发展了耳、眼科用药新剂型,五官科制剂多为液态或半固态剂型,作用时间不持久,制成滴丸可起到延效作用。

3.滴丸剂具有“三效”的优势,三效是指速效、高效、长效。滴丸多为舌下含服,药物通过舌下黏膜直接吸收,进入血液循环,避免了吞服时引起的肝脏首过效应,以及药物在胃内的降解损失,使药物高浓度到达靶器官,迅速起效。一般含服5—15分钟就能起效,最多不超过30分钟。有的还加入了缓释剂,可明显延长药物的半衰期,达到长效的目的。需要时,口含即可。

4.当前滴丸剂主要有如下种类:速效高效滴丸剂:滴丸是利用固体分散体的技术进行制备。当基质溶解时,体内药物以微细结晶、无定形微粒或分子形式释出,所以溶解快、吸收快、作用快、生物利用度高。这类产品的典型实例是速效心痛滴丸剂。缓释控释滴丸:缓释是使滴丸中的药物在较长时间内缓慢溶出,而达长效;控释是使药物在滴丸中以恒定速度溶出,其作用可达数日以上,如氯霉素控释眼丸。溶液滴丸:片剂所用的润滑剂、崩解剂多为水不溶性,所以通常不能用片剂来配置澄明溶液。而滴丸可用水溶性基质来配置,在水中可崩解为澄明溶液,如洗比泰滴丸可用于饮水消毒。栓剂滴丸:滴丸同水溶性栓剂一样可用聚乙二醇等水溶性基质,用于腔道时由体液溶解产生作用。如氟哌酸耳用滴丸,甲硝唑牙用滴丸等。滴丸可同样用于直肠,也可由直肠吸收而直接作用于全身,具有生物利用度高、作用快的特点。硬胶囊滴丸:硬胶囊中可装入不同溶出度的滴丸,以组成所需溶出度的缓释小丸胶囊,如联苯双酯的硬胶囊滴丸。包衣滴丸:同片剂、丸剂一样需包糖衣、薄膜衣等,如联苯双酯滴丸。脂质体滴丸:脂质体为混悬液体,用聚乙二醇可制成固体剂型,是将脂质体在不断搅拌下加入熔融的聚乙二醇4000 中形成混悬液,倾倒于模型中冷凝成型。肠溶衣滴丸:用在胃中不溶解的基质,如酒食酸锑钾滴丸是用明胶溶液作基质成丸后,用甲醛处理,使明胶的氨基在胃液中不溶解,在肠中溶解。干压包衣滴丸:以滴丸为中心,压上其他药物组成的衣层,融合了两种剂型的优点,如镇咳祛痰的咳必清氯化钾干压包衣片。前者为滴丸,后

者为衣层。

5.然而,在某些情况下,某些物质在制成滴丸剂时需要在特殊的消化道部分吸收,例如需要在小肠甚至大肠吸收,而在胃中不能与呈酸性的胃液接触。滴丸工艺可以实现生产成分均匀,高圆整度的滴丸剂,可使药物释放均匀,释放时间长,便于携带和保存。目前国内的滴丸工艺大部分为单成分制剂,不能够将有效成分用保护作用的物质包裹起来,实现多层包衣的目的,因此,制备多层滴丸是解决这一问题的一种典型方案。特别是,如果多层滴丸剂设备及其工艺得以研究成功,将可以把有效成分用抗胃酸的物质完整包裹保护起来,直达小肠甚至大肠再释放出来,实现效果的最大化。例如,益生菌直达大肠。对于改善肠道功能,促进肠道菌群平衡有显著的效果。也可利用该技术开发新型药物制剂,将怕酸的药物避开胃酸送入大肠,供人体吸收,提高药物的治疗效果。或者开发多层缓释药物让每层的药物依次发挥效用等等,为新制剂的药品或食品提供了实际可行的途径。

6.经典的滴丸是不分层的,滴丸从里到外是均一的混合物,随着制剂发展的需要,多层滴丸(例如三层滴丸)的开发呈现强大的需求。这些多层滴丸例如双层滴丸的制备工艺区别于滴制法生产的软胶囊,因为软胶囊的内容物是液态的,而多层滴丸例如三层滴丸的内部组分在常温下基本上是呈固体的。因此,软胶囊生产设备/工艺是无法应用于多层滴丸(例如三层滴丸)的。

7.本申请人长期致力于多层滴丸剂的开发和机械设计,例如本申请人开发的中国专利zl2016101875809涉及多层滴丸剂设备及其部件和多层滴丸剂的制备工艺,提供的制备多层滴丸剂的滴头是可拆卸和组装的结合结构,其包括:内层物料导入件、中间物料导入件、外层物料导入件和连接部件,其总体上呈圆桶状,其内部自上至下依次设置有第一接口、第二接口和第三接口,以分别用于与内层物料导入件、中间物料导入件和外层物料导入件三者连接,使得所述三种物料导入件在该连接部件内部连接成同轴的一体形式。又例如中国专利zl2016210586095公开了一种改善多层滴丸结构的方法和其使用的设备,涉及的用于制备多层滴丸剂的滴头,是可拆卸和组装的结合结构,其包括:内层物料导入件、中间物料导入件、外层物料导入件、连接部件,该滴头上部与一振动装置连接,该振动装置使得该滴头能够作上下往复的振动。该发明还涉及多层滴丸剂设备、制备多层滴丸剂的方法、以及用于制备多层滴丸剂的振动装置。通过本发明能够制得具有优异、均一结构的多层滴丸剂。又例如中国专利2019202634724涉及制备高均匀度滴丸的方法和使用的设备,这种多层滴丸剂设备,包括滴头,与所述滴头连接的物料供应管路,物料供应罐,为物料供应罐、物料供应管路和滴头提供温度控制的温度控制系统,滴丸接收装置;滴丸接收装置包括呈圆桶状的滴丸冷却部和连接于其下部并呈倒锥体状的滴丸回收部,多层滴丸剂设备工作时该滴丸接收装置内填充冷却液;滴嘴位于液面以下,在圆桶状滴丸冷却部的中部同轴设置一块包括中心圆孔和小孔的隔离圆板,从滴嘴滴下的小丸在下沉过程中穿过该中心圆孔下行进入滴丸回收部,还设置一搅拌桨用以搅拌冷却液并使得小丸在进入隔离圆板下方后各自分散开来沉降。本申请方法所得滴丸圆整度和均匀度非常高。这些专利文献的全部内容通过引用并入本文。

8.在制药工业领域,滴丸剂的生产工艺中,滴制速度是滴丸制备的瓶颈工序。然而,现有的制备多层滴丸的方法中,滴丸都是滴入冷却液中,在冷却液中成型、固化,这种成型和固化方法大大制约了多层滴丸的生产效率,成为滴丸制备的又一瓶颈工序。原因在于,冷

却液通常采用液体石蜡,滴丸在冷却液中行走缓慢,从冷却液中滤出后要经过复杂、费时的除蜡、清洗过程,并且大大增加后续的干燥的难度。另外由于三层滴丸通常比常规滴丸要小,例如直径通常小于3mm,例如小于2mm,例如小于1.5mm。如此小的滴丸,其表面积巨大,要除去冷却液是相当困难的。

9.因此,克服多层滴丸冷却过程中的生产效率低下的问题,是本领域技术人员迫切希望解决的问题。

技术实现要素:

10.本申请的目的在于提供一种能够滴制成多层特别是三层滴丸的设备。已经出人意料地发现具有本申请结构特征的三层滴丸的设备和/或其部件,能够获得出人意料的技术效果。本申请因此而得以完成。

11.为此,本申请第一方面提供了一种多层滴丸剂设备,其包括:

12.(i)滴头,其滴嘴朝下用于滴制出多层滴丸(例如三层滴丸);

13.(ii)与所述滴头连接的物料供应管路;

14.(iii)物料供应罐;

15.(iv)为物料供应罐、物料供应管路和滴头提供温度控制的温度控制系统;

16.(v)滴丸接收装置,其用于接受从滴头滴下来的滴丸,并促使该滴丸成形、冷却、固化;和

17.(vi)干燥筒,

18.其特征在于,

19.所述滴丸接收装置的上部为一呈圆桶状的冷却桶,下部为接收部;

20.冷却桶的顶部直径逐渐收缩形成上开口,该上开口能够容许滴头的主体伸入冷却桶内,并且容许冷却桶内的气流向外溢出;

21.滴头的滴嘴朝下使其滴出的滴丸以自由落体的形式落入冷却桶的内部;

22.在冷却桶的内壁,位于滴嘴的高度,均匀的环状布局设置有若干个第一气嘴;

23.在冷却桶的内壁,位于第一气嘴以下40~50cm的高度,均匀的环状布局设置有若干个第二气嘴;

24.在冷却桶的内壁,位于第二气嘴以下40~50cm的高度,均匀的环状布局设置有若干个第三气嘴;

25.冷却桶的底部位于第三气嘴以下30~40cm的高度设置一冷却盘,该冷却盘的中心设置一下开口,以容许下落的滴丸自该下开口继续下行落入接收部;

26.冷却盘的下开口向下与接收部连接;

27.所述接收部自上至下呈一内径逐渐缩小的弯管,弯管的弯曲半径r为50~60cm,弯管下端至近水平处形成滴丸出口;

28.从滴丸接收装置的滴丸出口出来的滴丸进入所述干燥筒内进行干燥,该干燥筒包括呈圆筒状的滚筒,滚筒两端安装防尘网,一端设置鼓风机,在滚筒内的鼓风机一端设置出料口、另一端设置进料口,滚筒的内壁布置引料板。

29.根据本申请第一方面的多层滴丸剂设备,其特征在于,其中冷却桶的内径为20~30cm,例如20~25cm。

30.根据本申请第一方面的多层滴丸剂设备,其特征在于,其中下开口和弯管上端二者的内径为5~12cm,例如6~10cm。

31.根据本申请第一方面的多层滴丸剂设备,其特征在于,其中弯管下端的内径为1~2cm,例如1~1.5cm。

32.根据本申请第一方面的多层滴丸剂设备,其特征在于,所述第一气嘴均匀的环状布局设置有6~12个,例如6~10个。

33.根据本申请第一方面的多层滴丸剂设备,其特征在于,所述第二气嘴均匀的环状布局设置有6~12个,例如6~10个。

34.根据本申请第一方面的多层滴丸剂设备,其特征在于,所述第三气嘴均匀的环状布局设置有6~12个,例如6~10个。

35.根据本申请第一方面的多层滴丸剂设备,其特征在于,所述第一气嘴以与水平面呈30~45

°

角斜向上的方向向冷却桶中间吹气。

36.根据本申请第一方面的多层滴丸剂设备,其特征在于,所述第二气嘴以与水平面呈30~45

°

角斜向上的方向向冷却桶中间吹气。

37.根据本申请第一方面的多层滴丸剂设备,其特征在于,所述第三气嘴以与水平面呈30~45

°

角斜向上的方向向冷却桶中间吹气。

38.根据本申请第一方面的多层滴丸剂设备,其特征在于,在工作时,所述第一气嘴用以向冷却桶内吹入温度为35~45

°

c的空气。

39.根据本申请第一方面的多层滴丸剂设备,其特征在于,在工作时,所述第二气嘴用以向冷却桶内吹入温度为15~25

°

c的空气。

40.根据本申请第一方面的多层滴丸剂设备,其特征在于,在工作时,所述第三气嘴用以向冷却桶内吹入温度为0~5

°

c的空气。

41.根据本申请第一方面的多层滴丸剂设备,其特征在于,在工作时,所述冷却盘用于放置干冰,以冷却自行下落的滴丸。

42.根据本申请第一方面的多层滴丸剂设备,其特征在于,在工作时,第一气嘴、第二气嘴和第三气嘴各自独立地以50~500ml/min的流量吹气。可以根据滴丸材料种类、外层厚度、成型速度等因素,调节各气嘴的气流速度。

43.进一步的,本申请第二方面提供了用于制备多层滴丸剂的滴丸接收装置,其特征在于,其包括上部为一呈圆桶状的冷却桶,下部为接收部;其中,

44.冷却桶的顶部直径逐渐收缩形成上开口,该上开口能够容许滴头的主体伸入冷却桶内,并且容许冷却桶内的气流向外溢出;

45.滴头的滴嘴朝下使其滴出的滴丸以自由落体的形式落入冷却桶的内部;

46.在冷却桶的内壁,位于滴嘴的高度,均匀的环状布局设置有若干个第一气嘴;

47.在冷却桶的内壁,位于第一气嘴以下40~50cm的高度,均匀的环状布局设置有若干个第二气嘴;

48.在冷却桶的内壁,位于第二气嘴以下40~50cm的高度,均匀的环状布局设置有若干个第三气嘴;

49.冷却桶的底部位于第三气嘴以下30~40cm的高度设置一冷却盘,该冷却盘的中心设置一下开口,以容许下落的滴丸自该下开口继续下行落入接收部;

50.冷却盘的下开口向下与接收部连接;

51.所述接收部自上至下呈一内径逐渐缩小的弯管,弯管的弯曲半径r为50~60cm,弯管下端至近水平处形成滴丸出口。

52.根据本申请第二方面的滴丸接收装置,其特征在于,其中冷却桶的内径为20~30cm,例如20~25cm。

53.根据本申请第二方面的滴丸接收装置,其特征在于,其中下开口和弯管上端二者的内径为5~12cm,例如6~10cm。

54.根据本申请第二方面的滴丸接收装置,其特征在于,其中弯管下端的内径为1~2cm,例如1~1.5cm。

55.根据本申请第二方面的滴丸接收装置,其特征在于,所述第一气嘴均匀的环状布局设置有6~12个,例如6~10个。

56.根据本申请第二方面的滴丸接收装置,其特征在于,所述第二气嘴均匀的环状布局设置有6~12个,例如6~10个。

57.根据本申请第二方面的滴丸接收装置,其特征在于,所述第三气嘴均匀的环状布局设置有6~12个,例如6~10个。

58.根据本申请第二方面的滴丸接收装置,其特征在于,所述第一气嘴以与水平面呈30~45

°

角斜向上的方向向冷却桶中间吹气。

59.根据本申请第二方面的滴丸接收装置,其特征在于,所述第二气嘴以与水平面呈30~45

°

角斜向上的方向向冷却桶中间吹气。

60.根据本申请第二方面的滴丸接收装置,其特征在于,所述第三气嘴以与水平面呈30~45

°

角斜向上的方向向冷却桶中间吹气。

61.根据本申请第二方面的滴丸接收装置,其特征在于,在工作时,所述第一气嘴用以向冷却桶内吹入温度为35~45

°

c的空气。

62.根据本申请第二方面的滴丸接收装置,其特征在于,在工作时,所述第二气嘴用以向冷却桶内吹入温度为15~25

°

c的空气。

63.根据本申请第二方面的滴丸接收装置,其特征在于,在工作时,所述第三气嘴用以向冷却桶内吹入温度为0~5

°

c的空气。

64.根据本申请第二方面的滴丸接收装置,其特征在于,在工作时,所述冷却盘用于放置干冰,以冷却自行下落的滴丸。

65.根据本申请第二方面的滴丸接收装置,其特征在于,在工作时,第一气嘴、第二气嘴和第三气嘴各自独立地以50~500ml/min的流量吹气。可以根据滴丸材料种类、外层厚度、成型速度等因素,调节各气嘴的气流速度。

66.在本申请在描述方法步骤时,虽然其描述的具体步骤在某些细节上或者语言描述上与本文具体实施方式部分的例子中所描述的步骤有所区别,然而,本领域技术人员根据本申请全文的详细公开完全可以概括出以上所述方法步骤。

67.本申请的任一方面的任一实施方案,可以与其它实施方案进行组合,只要它们不会出现矛盾。此外,在本申请任一方面的任一实施方案中,任一技术特征可以适用于其它实施方案中的该技术特征,只要它们不会出现矛盾。

68.下面对本申请作进一步的描述。

69.本申请所引述的所有文献,它们的全部内容通过引用并入本文,并且如果这些文献所表达的含义与本申请不一致时,以本申请的表述为准。此外,本申请使用的各种术语和短语具有本领域技术人员公知的一般含义,即便如此,本申请仍然希望在此对这些术语和短语作更详尽的说明和解释,提及的术语和短语如有与公知含义不一致的,以本申请所表述的含义为准。

70.本申请的设备和工艺提供了一种更先进和更可靠的药物包裹技术,相比胶囊填充,包衣技术,多层滴丸密封性更好,包裹更全面可靠。相信产业化后,经济和社会效益将会非常显著。本申请的研究者致力于研究多层滴丸工艺的原理和其实现方法;本研究者设计制造了可用于产业化的三层滴丸设备。

71.本申请的多层滴丸剂设备及其工艺,该技术可以产业化生产圆球状多层不同成分的药物或食品制剂,可以根据要求滴制成两层、三层、四层直至需要的层数。三层滴丸的示意性图例如参见中国专利号zl2016202539660或中国专利申请号2016101875809之图1所描绘的,或者例如参见中国专利号zl 2016210586095或中国专利申请号2016108267433之图2所描绘的。

72.通过本申请的设备和方法,能够实现快速的使滴丸剂冷却和成型,克服冷凝成型工艺给滴丸生产效率所造成的瓶颈问题,并且可以避免冷凝液对微丸工艺造成的额外处理工艺麻烦。

附图说明

73.图1是本申请滴丸接收装置的示意图。

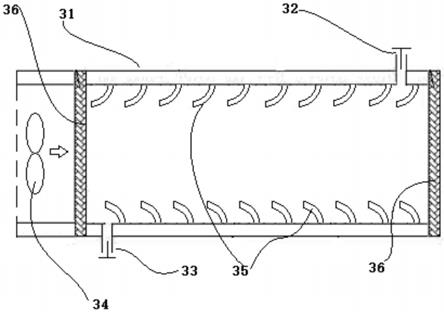

74.图2是本申请滴丸干燥筒的示意图。

75.本申请各装置设备的一些附图标记汇总如下:冷却桶1、接收部2、上开口3、第一气嘴4、第二气嘴5、第三气嘴6、冷却盘7、下开口8、弯管9、滴丸出口10、干冰11,滴头21、滴嘴22,滚筒31、进料口32、出料口33、鼓风机34、引料板35、防尘网36。

具体实施方式

76.通过下面的实施例可以对本申请进行进一步的描述,然而,本申请的范围并不限于下述实施例。本领域的专业人员能够理解,在不背离本申请的精神和范围的前提下,可以对本申请进行各种变化和修饰。本申请对试验中所使用到的材料以及试验方法进行一般性和/或具体的描述。虽然为实现本申请目的所使用的许多材料和操作方法是本领域公知的,但是本申请仍然在此作尽可能详细描述。以下实施例进一步说明本申请,而不是限制本申请。

77.下面结合附图对本申请的设计作详细的说明。图1描绘了本申请滴丸接收装置的示意图。

78.如图1所示,用于制备多层滴丸剂(例如三层滴丸剂)的滴丸接收装置,其包括上部为一呈圆桶状的冷却桶1,下部为接收部2;其中,

79.冷却桶1的顶部直径逐渐收缩形成上开口3,该上开口3能够容许滴头21的主体伸入冷却桶1内,并且容许冷却桶1内的气流向外溢出;

80.滴头21的滴嘴22朝下使其滴出的滴丸以自由落体的形式落入冷却桶1的内部;

81.在冷却桶1的内壁,位于滴嘴22的高度,均匀的环状布局设置有若干个第一气嘴4;

82.在冷却桶1的内壁,位于第一气嘴4以下40~50cm的高度,均匀的环状布局设置有若干个第二气嘴5;

83.在冷却桶1的内壁,位于第二气嘴5以下40~50cm的高度,均匀的环状布局设置有若干个第三气嘴6;

84.冷却桶1的底部位于第三气嘴6以下30~40cm的高度设置一冷却盘7,该冷却盘7的中心设置一下开口8,以容许下落的滴丸自该下开口8继续下行落入接收部2;

85.冷却盘7的下开口8向下与接收部2连接;

86.所述接收部2自上至下呈一内径逐渐缩小的弯管9,弯管9的弯曲半径r为50~60cm,弯管9下端至近水平处形成滴丸出口10。

87.上述滴头、与所述滴头连接的物料供应管路、物料供应罐、为物料供应罐、物料供应管路和滴头提供温度控制的温度控制系统等可以是现有技术的设计,例如中国专利号zl2016202539660或见中国专利号zl2016210586095中所记载的。

88.根据本申请滴丸接收装置的一个具体实例,其中冷却桶1的内径为20~30cm,例如20~25cm。

89.根据本申请滴丸接收装置的一个具体实例,其中下开口8和弯管9上端二者的内径为5~12cm,例如6~10cm。

90.根据本申请滴丸接收装置的一个具体实例,其中弯管9下端的内径为1~2cm,例如1~1.5cm。

91.根据本申请滴丸接收装置的一个具体实例,所述第一气嘴4均匀的环状布局设置有6~12个,例如6~10个。

92.根据本申请滴丸接收装置的一个具体实例,所述第二气嘴5均匀的环状布局设置有6~12个,例如6~10个。

93.根据本申请滴丸接收装置的一个具体实例,所述第三气嘴6均匀的环状布局设置有6~12个,例如6~10个。

94.根据本申请滴丸接收装置的一个具体实例,所述第一气嘴4以与水平面呈30~45

°

角斜向上的方向向冷却桶1中间吹气。

95.根据本申请滴丸接收装置的一个具体实例,所述第二气嘴5以与水平面呈30~45

°

角斜向上的方向向冷却桶1中间吹气。

96.根据本申请滴丸接收装置的一个具体实例,所述第三气嘴6以与水平面呈30~45

°

角斜向上的方向向冷却桶1中间吹气。

97.根据本申请滴丸接收装置的一个具体实例,在工作时,所述第一气嘴4用以向冷却桶1内吹入温度为35~45

°

c的空气。

98.根据本申请滴丸接收装置的一个具体实例,在工作时,所述第二气嘴5用以向冷却桶1内吹入温度为15~25

°

c的空气。

99.根据本申请滴丸接收装置的一个具体实例,在工作时,所述第三气嘴6用以向冷却桶1内吹入温度为0~5

°

c的空气。

100.根据本申请滴丸接收装置的一个具体实例,在工作时,所述冷却盘7用于放置干冰11,以冷却自行下落的滴丸。

101.根据本申请滴丸接收装置的一个具体实例,在工作时,第一气嘴4、第二气嘴5和第三气嘴6各自独立地以50~500ml/min的流量吹气。可以根据滴丸材料种类、外层厚度、成型速度等因素,调节各气嘴的气流速度。

102.本申请滴丸接收装置的实例a(结合图1进行说明):该滴丸接收装置包括上部为一呈圆桶状的冷却桶1,下部为接收部2;其中,冷却桶1的顶部直径逐渐收缩形成上开口3,该上开口3能够容许滴头21的主体伸入冷却桶1内,并且容许冷却桶1内的气流向外溢出;滴头21的滴嘴22朝下使其滴出的滴丸以自由落体的形式落入冷却桶1的内部;在冷却桶1的内壁,位于滴嘴22的高度,均匀的环状布局设置有若干个第一气嘴4;在冷却桶1的内壁,位于第一气嘴4以下45cm的高度,均匀的环状布局设置有若干个第二气嘴5;在冷却桶1的内壁,位于第二气嘴5以下45cm的高度,均匀的环状布局设置有若干个第三气嘴6;冷却桶1的底部位于第三气嘴6以下35cm的高度设置一冷却盘7,该冷却盘7的中心设置一下开口8,以容许下落的滴丸自该下开口8继续下行落入接收部2;冷却盘7的下开口8向下与接收部2连接;所述接收部2自上至下呈一内径逐渐缩小的弯管9,弯管9的弯曲半径r为55cm,弯管9下端至近水平处形成滴丸出口10;此外:

103.冷却桶1的内径为25cm;下开口8和弯管9上端二者的内径为8cm;弯管9下端的内径为1.5cm;第一气嘴4均匀的环状布局设置有8个;第二气嘴5均匀的环状布局设置有8个;第三气嘴6均匀的环状布局设置有8个;第一气嘴4以与水平面呈35

°

角斜向上的方向向冷却桶1中间吹气;第二气嘴5以与水平面呈40

°

角斜向上的方向向冷却桶1中间吹气;第三气嘴6以与水平面呈40

°

角斜向上的方向向冷却桶1中间吹气;第一气嘴4用以向冷却桶1内吹入温度为45

°

c的空气;第二气嘴5用以向冷却桶1内吹入温度为20~22

°

c的空气;第三气嘴6用以向冷却桶1内吹入温度为2~5

°

c的空气;第一气嘴4、第二气嘴5和第三气嘴6分别以100ml/min、250ml/min、250ml/min的流量吹气。

104.如图2所示,为本申请的干燥筒的示意图。该干燥筒包括呈圆筒状的滚筒31,滚筒31两端安装防尘网36,一端设置鼓风机34,在滚筒内的鼓风机34一端设置出料口33、另一端设置进料口32,滚筒31的内壁布置引料板35。从滴丸接收装置的滴丸出口10出来的滴丸从进料口32进入所述干燥筒内,随着滚筒的转动以及引料板35的引导,滚动的滴丸向出料口33端移动,由鼓风机34驱动的空气自滚筒的出料口33一端进入滚筒31内,与滴丸运行的方向相反,从而完成滴丸的干燥过程。

105.使用本申请的多层滴丸剂设备(其包括:滴头,与所述滴头连接的物料供应管路,物料供应罐,为物料供应罐、物料供应管路和滴头提供温度控制的温度控制系统,滴丸接收装置,干燥筒),除了滴丸接收装置和干燥筒之外,其他方法、部件、设备或系统采用本申请人的中国专利申请号2016101875809所记载的方法和设备,尤其是使用2016101875809之图2和图4所示的三层滴头和制备工艺示意图,采用以下内层液、中层液和外层液,通过将三种物料分别从三层滴丸的内层、中层和外层滴出后,进入本申请实例a的滴丸接收装置中,使滴出的三层滴丸冷却、成型,然后在20℃下通气干燥8小时,得到直径为5.5mm的三层滴丸。内层液:中层液:外层液的重量比为50:30:20,内层液、中层液和外层液的组成分别如下:内层液:在熔化的81重量份棕榈硬脂精(非氢化油脂,熔点51℃)中分散19重量份双歧杆菌粉末得到混合的内层液,中层液:将熔化的93重量份棕榈硬脂精(非氢化油脂,熔点为53℃)和7重量份卵磷脂混合得到中间液,外层液:将18重量份明胶[凝胶强度280bloom]、6质量份甘

油、1重量份低甲氧基果胶和75重量份纯化水混合溶解得到外层液。由此得到的三层滴丸,经测定,其滴丸圆整度为0.976(n=6)。如果实例a的滴丸接收装置中取消第一气嘴,所得滴丸圆整度为0.910(n=6);如果实例a的滴丸接收装置中取消第二气嘴,所得滴丸圆整度为0.928(n=6);如果实例a的滴丸接收装置中取消第三气嘴,所得滴丸圆整度为0.921(n=6);如果实例a的滴丸接收装置中取消干冰盘,所得滴丸圆整度为0.883(n=6)。滴丸圆整度是滴丸最短径与最长径的比值。

[0106]

以上所述实施例仅是为充分说明本申请而所举的较佳的实施例,本申请的保护范围不限于此。本技术领域的技术人员在本申请基础上所作的等同替代或变换,均在本申请的保护范围之内。本申请的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1