铰削髋臼和股骨头的关节软骨和关节周围骨的表面的单元的制作方法

1.本发明的主题是一种在骨科手术中使用的用于铰削髋臼和股骨头的关节软骨和关节周围骨的表面的单元,其用作准备软骨和关节周围骨的表面以用于内假体植入的设备。

背景技术:

2.当前的解决方案基于由分级、固定的直径限制的成组锉刀(burr),以及在手术期间使用的各种设备。这些解决方案的缺点是在手术套件(surgical set)中使用了大量的在手术期间经常不被使用的元件。当前使用的工具不允许将切削产物受控地移除到手术区域外。

3.用于铰削关节(特别是髋关节)的内表面的单元是已知的,并因此:在美国专利描述us2006217730中,描述了一种改进的弹簧加载的可扩张髋臼铰刀,其包括一定数量的凸形铰削节段,这些节段围绕铰刀工具的中心芯体对称地成对定位。该发明的另一个目的在于提供和改进弹簧加载的铰削节段,其扩张更快并且需要手术外科医生和工作人员更少的操作,因此最大限度地减小了感染和组织损伤的风险。此外,通过小的手术缺口引入具有粗糙和锋利边缘的大尺寸常规髋臼铰刀,无疑会对缺口边缘和周围软组织造成损伤,这可能最终导致延迟的伤口愈合。

4.us6918914专利展示了一种髋臼铰刀,该髋臼铰刀包括铰削头,该铰削头具有围绕中心点大体上对称分布的弓形节段。弓形节段可围绕中心点延伸或缩回,以在髋臼区域中产生尺寸可变的凹部。铰刀还可包括用于使节段选择性地延伸或缩回的致动器,使得随着所述节段扩张或缩回,所述节段保持围绕中心点大体上对称地分布。节段还可包括具有与半球表面的部分相对应的形状的切削表面。在一种形式中,节段可被构造成半球形表面的狭窄对称"切片",其提供可调整的半球形切削弧,而us7220264专利描述了一种用于在微创手术期间铰削髋臼的铰刀。通常,铰刀(特别是铰刀头)可通过相当小的缺口插入和移除,而不会对缺口周围的组织造成创伤。铰刀大体包括铰削或刮削部分,其基本上沿半球的单个子午线对准。铰刀还包括稳定部分以帮助确保选定的铰削定向。

5.在us2006264958/us7608076专利中,展示了使用外科铰刀来切削软骨和骨组织。铰刀还包括:与驱动轴线对准并具有至少一个径向切削刀片的固定支承部分;与驱动轴线对准并可绕该轴线枢转的枢转部分,该枢转部分支承至少一个径向切削刀片;以及枢转接头,其中枢转部分可朝向和远离固定部分枢转,以便使铰刀在相应的整体尺寸上扩张或收缩。

6.在us2005203525(a1)专利中描述了一种髋臼铰刀,其具有可围绕纵向轴线旋转的切削结构,其具有圆顶壳体部分。壳体具有呈现多个切削部位的外表面和用于积聚碎屑的内表面。工具形状由成对的第一弯曲部分和成对的第二弯曲部分限定,所述成对的第一弯曲部分围绕第一半径产生,具有位于轴线上的中心,所述成对的第二弯曲部分围绕与轴线间隔开的中心产生。

7.在us2006276797(a1)专利中论述了一种用于铰削或切削凹面的扩张铰刀,例如,以用于铰削髋臼以准备在髋关节成形术期间植入假体构件(诸如髋臼杯或窝)。铰刀包括在一端与手术钻或其它动力源协作并在另一端旋转铰刀头的旋转轴,以及适于扩张铰刀头上的一个或多个刀片的系统。在优选的方案中,铰刀头包括多个大体上圆形的(优选地基本平坦且平行的)刀片,其外刀片可作为切削球体的节段径向地扩张以扩大铰刀头的有效直径。us2007016211(a1)专利论述了一种用于铰削或切削凹面的扩张铰刀,例如,用于铰削髋臼以准备在髋关节置换术期间植入假体构件。旋转轴在一端与手术钻或其它动力源协作,并在另一端旋转铰刀头,并且致动系统使铰刀头上的一个或多个刀片扩张。铰刀头包括一个或多个切削刀片,其充当切削球体的节段,其中刀片可在不平行于相应刀片的平面的方向上扩张,以便扩大切削球体。在铰刀头旋转时,(多个)刀片形成有效切削球体的部分,该有效切削球体优选大于180度;这允许在铰刀的轴相对于被铰削的表面(例如,相对于髋臼的轴线中心)的放置上的更大的灵活性。在us2011202060(a1)专利中,描述了一种一次性髋臼铰刀,其被设计成提高组织去除效率。铰刀装置包括铰刀切削壳体和铰刀驱动器接口。铰刀切削壳体具有半球形结构,其具有多个间隔开的肋部,所述肋部从位于壳体的顶点附近的中心区域延伸。

技术实现要素:

8.本发明的实质是一种用于铰削髋臼和股骨头的关节软骨和关节周围骨的表面的单元,其特征在于,该单元具有至少两个锉刀,所述至少两个锉刀具有切削刀片的倾斜端和以球形枢轴为末端的弧形形状,该球形枢轴被放置在基体的引导件中,而每个锉刀均被放置在经成形的本体的通道中,而本体通过接头与单元的驱动机构连接,而基体被放置在柄上,该柄通过具有止动件的螺纹连接与轴连接,并且本体具有连接至轴的螺纹接头。

9.在以下的情况下是有利的:本体具有用于固定经铰削的骨的腔室,并且本体具有外部支承表面以用于插入到经铰削的骨的髋臼中并保护骨组织免受损伤。

10.在以下的情况下也是有利的:每个锉刀被放置在距垂直于其纵向轴线的圆形平面相同的角距离处,并且锉刀被以40-50

°

的角度β斜切,有利地以45

°

斜切。

11.在以下的情况下也是有利的:锉刀刀片相对于被铰削的表面的施用角度α在5-15

°

的范围内,有利地为10

°

。

12.在以下的情况下是特别有利的:锉刀的切削刃具有切削舌。

13.此外,在以下的情况下是有利的:锉刀是管道状物或开口元件或部分开口元件。

14.在以下的情况下是有利的:每个锉刀具有导管的出口开口,以用于清洁锉刀内部。

15.在本发明中提出的解决方案的使用实现了以下技术和实用效果:

•ꢀ

无需完全切除即有可能精确地机加工髋臼表面,这类似于传统解决方案的情况,

•ꢀ

减少了手术的侵入性,

•ꢀ

使用定制的关节内假体的可能性,

•ꢀ

切削刀片的几何形状、位置和移动使得能够将切屑移除到手术区域外,这确保了进行手术的区域的更高的无菌性和可见性,

•ꢀ

获得适应于经机加工的髋臼的直径的连续可变的切削直径的可能性,

•ꢀ

获得高的机加工精度,

•ꢀ

获得经机加工的表面的高光洁度。

附图说明

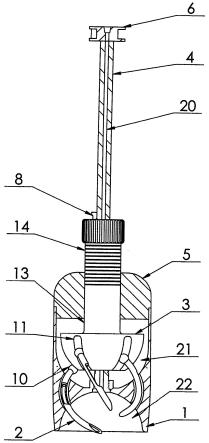

16.在非限制性的示例性实施方式中,在附图上呈现了本发明的主题,在附图中:图1呈现了第一方案中的用于机加工股骨头的单元在穿过其旋转轴线的平面上的截面,图2呈现了第一方案中的用于机加工股骨头的本体在穿过其旋转轴线的平面上的截面,图3呈现了第二方案中的用于机加工髋臼的单元在穿过其旋转轴线的平面上的截面,图4呈现了第二方案中的用于机加工髋臼的在穿过其旋转轴线的平面上的截面,图5呈现了基体的视图,图6呈现了基体在垂直于其纵向轴线的平面上的截面,图7呈现了基体在穿过其纵向轴线的平面上的视图,图8呈现了轴的视图,图9呈现了局部截面,该局部截面在穿过通道的轴线的平面上穿过基体,该通道带有刀片,图10呈现了刀片部分打开的视图,图11呈现了来自图10的细节a,而图12呈现了锉刀刀片抵靠机加工表面的放置。

具体实施方式

17.用于机加工关节骨(即头部)的外表面的单元具有至少两个锉刀2,所述至少两个锉刀2具有切削刀片16的倾斜端和以球形枢轴10为末端的弧形形状,所述球形枢轴10被放置在基体3的引导件11中。每个锉刀2均被放置在经成形的本体1的通道12中。本体1通过接头与单元的驱动机构6连接,而基体3被放置在柄13上,该柄13具有连接至轴4的带有止动件8的螺纹连接18,并且本体1具有连接至轴4的螺纹接头17。每个锉刀2被放置在距垂直于其纵向轴线的圆形平面相同的角距离处。锉刀2被以45

°

的角度β斜切,而锉刀2的切削刀片16对机加工表面26的施用角度α具有10

°

的值。锉刀2的切削刀片16具有用于破碎切削物质的切削舌19。存在锉刀2是管道状物的方案,也存在锉刀2是开口元件的方案,还存在锉刀2是部分开口元件的方案。第一方案中的每个锉刀2具有锉刀导管24的出口开口23,以用于清洁锉刀2内部。

18.驱动机构6通过传递旋转驱动的轴4与基体3永久连接。基体3通过与轴4的螺纹连接14以往复和旋转方式移动。在基体3中,带有切削刀片16的锉刀2在本体1的导管12内移动。每个锉刀2移动通过导管12,所述导管12迫使其仅在特定轨迹上移动。锉刀2的切削刀片16通过球形枢轴10和引导件11使用可移动连接而连接到基体3,所述球形枢轴10和引导件11确保了所述锉刀2的切削刀片16相对于基体3和本体1的最小移动。

19.驱动机构6被连接到外部旋转驱动器。通过将驱动机构6与轴4连接,旋转移动被传递到整个工具。在工作期间,工具围绕轴4的轴线——工具的规定对称轴线——旋转。取决于切削刀片16的角度设置,移动是顺时针或逆时针的。轴4通过螺纹连接18连接到本体1。与本体1和驱动机构6的连接均具有与工具的旋转方向一致的螺纹,这防止了可能的零件断开。基体3被旋拧在轴4上,其在具有高螺距的螺纹上移动,这确保了高线性位移和低角位移。基体3的移动由止动件8——楔状物9系统——锁定。在通过利用带有便于抓握的缺口的轴4的加宽部分围绕工具的对称轴线转动基体3而将基体3设置为关节的切削区域25的尺寸之后,通过将止动件8旋入位于基体3中的螺纹孔15中来锁定其移动。旋入止动件8导致将楔状物9的底表面逐渐驱动到轴4的非螺纹表面中。在某个点处逐渐旋入止动件8变得不可能,

这意味着承靠轴4表面的楔状物9已经将止动件8与基体3的系统的移动完全锁定。为了释放基体3的移动,应将止动件8从基体3旋出。基体3在本体1的腔室内移动,该腔室由本体1的壁和本体1的盖5的两个部分限制。本体1的盖5限制了基体3的最大外伸,另外稳定了基体3相对于工具对称轴线的位置。利用成组的四个安装螺栓7来将本体1的盖5螺栓连接到本体1。基体3相对于轴4的旋转移动和线性移动引起基体3的头部在锉刀2的切削刀片16的球形端部上按压。设置在螺纹杆上并旋入本体1的呈球形枢轴10形状的锉刀2的切削刀片16的端部在基体3头部表面中所切削的通道12内移动。引导件11被相对于工具的旋转轴对称或不对称地切削——这取决于切削刀片16的数量等。引导件11限制切削刀片16的移动。相对于轴4将基体3从本体1旋出导致锉刀2的切削刀片16以45

°

的角度滑入本体1的封闭腔室。旋入基体3具有相反的效果。锉刀2的切削刀片16滑出,从而使得切削刃更加靠近彼此,这导致经机加工的球形表面的最终直径的减小。在基体3的头部中切削的引导件11之外的锉刀2的切削刀片16的移动发生在由本体1中的开口15限制的空间内。通道12确保锉刀2的切削刀片16在具有限定半径的弧形轨迹上的移动。在确定了机加工的合适直径——即,锉刀2的切削刀片16的位置以及利用止动件8锁定基体3的移动——之后,使用驱动机构6以提供来自外部驱动器的旋转移动。基体3的切削刀片16的施用角度α具有10

°

的值,并且攻角β具有45

°

的值。切屑落入锉刀2的导管24,从而在本体1的内腔室21和外腔室22之间通过导管24的用于清洁锉刀2内部的出口开口23落出。用于介质20(例如水)的导管沿轴4通过驱动机构6,这使得能够将介质递送到本体1的内部空间,从而稀释切屑并帮助去除所述切屑。

20.在确定了基体3的位置(切削直径)之后,通过旋入止动件8而利用楔状物9锁定基体3,然后开始驱动。之后,将工具施用到经机加工的表面,例如髋关节,并且通过沿轴4定位并且在驱动机构6中的导管20供给介质,然后利用锉刀2的切削刀片16切削表面。切屑与介质通过锉刀导管24的出口开口23落出。较大块的切屑由切削舌19破碎。在从髋关节去除指定量的物质后,通过解锁驱动机构6的夹具来校正基体3的位置。在进行更改后,检查经机加工的表面(例如在去除另一层髋关节组织后的髋关节),再次锁定基体3并再次去除材料,直到获得所需的髋关节表面。切削区域受工具的外边缘的限制。

21.用于机加工关节骨(即髋臼)的外表面的单元具有至少两个锉刀2,所述至少两个锉刀2具有切削刀片16的倾斜端和以球形枢轴10为末端的弧形形状,所述球形枢轴10被放置在基体3的引导件11中。每个锉刀2被放置在经成形的本体1的通道12中。本体1通过接头与单元的驱动机构6连接,而基体3被放置在柄13上,该柄13具有连接至轴4的具有止动件8的螺纹连接18,并且本体1具有连接至轴4的螺纹接头17。每个锉刀2被放置在距垂直于其纵向轴线的圆形平面相同的角距离处。锉刀2被以45

°

的角度β斜切,而锉刀2的切削刀片16相对于机加工表面26的施用角度α具有10

°

的值。锉刀2的切削刀片16具有用于破碎所切削的物质的切削舌19。存在锉刀2是管道状物的方案,也存在锉刀2是开口元件的方案,还存在锉刀2是部分开口元件的方案。第一方案中的每个锉刀2具有锉刀导管24的出口开口23,以用于清洁锉刀2内部。

22.驱动机构6通过传递旋转驱动的轴4与基体3永久连接。基体3通过与轴4的螺纹连接14以往复和旋转方式移动。在基体3中,带有切削刀片16的锉刀2在本体1的通道12内移动。每个锉刀2移动通过通道12,这迫使其仅在特定轨迹上移动。锉刀2的切削刀片16通过球形枢轴10和引导件11使用可移动连接而连接到基体3,这确保了它们相对于基体3和本体1

的最小移动。

23.驱动机构6被连接到外部旋转驱动器。通过将驱动机构6与轴4连接,旋转移动被传递到整个工具。在工作期间,工具围绕轴4的轴线——工具的规定对称轴线——旋转。取决于切削刀片16的角度设置,移动是顺时针或逆时针的。轴4通过螺纹连接18连接到本体1。与本体1和驱动机构6的连接均具有与工具的旋转方向一致的螺纹,这防止了可能的零件断开。基体3被旋拧在轴4上,其在具有高螺距的螺纹上移动,这确保了高线性位移和低角位移。基体3的移动由止动件8——楔状物9系统——锁定。在通过利用带有便于抓握的缺口的轴4的加宽部分围绕工具的对称轴线转动基体3而将基体3设置为关节的切削区域25的尺寸之后,通过将止动件8旋入位于基体3中的螺纹孔15来锁定其移动。旋入止动件8导致楔状物9的底表面逐渐驱动到轴4的非螺纹表面中。在某个点处逐渐旋入止动件8变得不可能,这意味着承靠轴4表面的楔状物9已经将止动件8与基体3的系统的移动完全锁定。为了释放基体3的移动,应将止动件8从基体3旋出。基体3在本体1的腔室内移动,该腔室由本体1的壁和本体1的盖5的两个部分限制。本体1的盖5限制了基体3的最大外伸,另外稳定了基体3相对于工具对称轴线的位置。利用成组的四个安装螺栓7来将本体1的盖5螺栓连接到本体1。基体3相对于轴4的旋转移动和线性移动引起基体3的头部在锉刀2的切削刀片16的球形端部上按压。设置在螺纹杆上并旋入本体1的呈球形枢轴10形状的锉刀2的切削刀片16的端部在基体3头部表面中所切削的通道12内移动。引导件11被相对于工具的旋转轴对称或不对称地切削——这取决于切削刀片16的数量等。引导件11限制切削刀片16的移动。相对于轴4将基体3从本体1旋出导致锉刀2的切削刀片16以45

°

的角度滑入本体1的封闭腔室。旋入基体3具有相反的效果。锉刀2的切削刀片16滑出,从而使得切削刀片16更加靠近彼此,这导致经机加工的球形表面26的最终直径的减小。在基体3的头部中切削的引导件11之外的锉刀2的切削刀片16的移动发生在由本体1中的开口15限制的空间内。通道12确保锉刀2的切削刀片16在具有限定半径的弧形轨迹上的移动。在确定了机加工的合适直径——即锉刀2的切削刀片16的位置并利用止动件8锁定基体3的移动——之后,使用驱动机构6以提供来自外部驱动器的旋转移动。锉刀2的切削刃16将材料穿透至设定的直径。基体3的切削刀片16的切削表面25的施用角度α具有10

°

的值,并且斜切角β具有45

°

的值。切屑落入锉刀的导管24,从而在本体1的内腔室21与支承表面27之间通过用于清洁锉刀2内部的出口开口23落出。用于介质20(例如水)的导管沿轴4通过驱动机构6,这使得能够将介质递送到本体1的内部空间,从而稀释切屑并帮助去除所述切屑。

24.在确定了基体3的位置(切削直径)之后,通过旋入止动件8而利用楔状物9锁定基体3,然后开始驱动。之后,将工具施用到经机加工的表面,例如髋关节,并且通过沿轴4定位并且在驱动机构6中的导管20供给介质,然后利用锉刀2的切削刀片16切削表面。切屑与介质通过锉刀导管24的出口开口23落出。较大块的切屑由切削舌19破碎。在从髋关节去除指定量的物质后,通过解锁驱动机构6的夹具来校正基体3的位置。在进行更改后,检查经机加工的表面(例如在去除另一层髋关节组织后的髋关节),再次锁定基体3并再次去除材料,直到获得所需的髋关节表面。切削区域在外部由工具的切削刃限制,而在内部由支承表面27限制,从而在切削过程期间保护皮质组织免受损伤。在支承表面27的区域内不进行切削过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1