无纺布和吸收性制品的制作方法

1.本发明涉及无纺布和吸收性制品。

背景技术:

2.以往使用吸收性制品例如生理用卫生巾、一次性尿布等。在吸收性制品中,透液性片(顶片、第二片等)设置在与穿戴者的皮肤等接触的一侧(相对于吸收体在皮肤侧)。要求透液性片具有高透液性,且无纺布适合于其的材料。

3.作为这样的无纺布,例如专利文献1公开了包含螺旋(卷状)的卷曲纤维的无纺布。作为卷曲纤维,公开了通过加热而显现螺旋形状的潜在卷曲纤维和从一开始就具有螺旋形状的显在卷曲纤维。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2002-285464号公报

技术实现要素:

7.本发明要解决的问题

8.然而,若使用潜在卷曲纤维时,通过热处理使纤维卷曲。因此,难以控制收缩程度,从而难以使纤维保持在大的螺旋卷曲形状的状态。因此,难以有意地形成用于透过高粘性液体(软便等)的低密度部分。

9.本发明是鉴于例如上述问题而完成的,本发明的一个方面在于促进高粘性液体的透过。

10.用于解决问题的手段

11.用于实现上述方面的本发明的主要方面在于提供用于吸收性制品的无纺布,该无纺布包含:多个显在卷曲纤维,该无纺布具有多个圆弧部分,多个圆弧部分由一个或多个显在卷曲纤维形成,多个圆弧部分能够从表面视觉识别,将显在卷曲纤维的平均纤维长度设为l,将通过圆弧部分上三个点的圆的平均周长设为s,满足s≤2

×

l的关系。

12.通过参照附图阅读本说明书的描述,本发明的上述以外的特征将变得清楚。

13.发明效果

14.根据本发明,能够促进高粘性液体的透过。

附图说明

15.图1是本实施方案的无纺布10的示意性透视图。

16.图2是示出显在卷曲纤维11的形状(螺旋形状)的说明图。

17.图3是示出纤维长度与卷曲数之间关系的评价结果的图。

18.图4是示出卷曲半径的评价结果的图。

19.图5是示出片的表面的观察结果的图。

20.图6是示出片的剖面的观察结果的图。

21.图7是实施例1、实施例2和比较例的片表面的比较图。

22.图8是图7的实施例1(no.1)的放大图。

23.图9是示出根据纤维长度的差异对片形成时的状态的评价结果的图。

24.图10是从前侧观察时尿布1的示意性透视图。

25.图11是在展开且伸长状态下尿布1的平面图。

26.图12是沿图11中a-a线的示意性剖面图。

27.图13是分别地显示吸收性本体50的顶片51、第二片52和吸收体53的示意性透视图。

具体实施方式

28.通过本说明书和附图的描述,至少以下事项将变得清楚。

29.用于吸收性制品的无纺布,该无纺布包含:多个显在卷曲纤维,该无纺布具有多个圆弧部分,多个圆弧部分由一个或多个显在卷曲纤维形成,多个圆弧部分能够从表面视觉识别,将显在卷曲纤维的平均纤维长度设为l,将通过圆弧部分上三个点的圆的平均周长设为s,满足s≤2

×

l的关系。

30.根据上述的无纺布,形成具有圆的周长的一半以上的圆弧,使得更可能维持圆弧的形状。由此,更可能形成由显在卷曲纤维形成的低密度部分,能够促进高粘性液体(软便等)的透过。

31.在这样的无纺布中,期望进一步满足s≤l的关系。

32.根据上述的无纺布,形成圆,由此,进而更可能维持形状。

33.在这样的无纺布中,期望用粘结剂将显在卷曲纤维彼此接合。

34.根据上述的无纺布,粘结剂使多个纤维更容易缠结。由此,较容易形成圆的边缘部分。

35.在这样的无纺布中,期望圆弧部分的至少一部分由用粘结剂彼此接合的多个显在卷曲纤维形成。

36.根据上述的无纺布,能够更可靠地形成圆的边缘部分。

37.在这样的无纺布中,期望显在卷曲纤维的纤度小于30旦尼尔(denier)。

38.根据上述的无纺布,能够实现合理的纹理(若纤度过大,则纤维数变小,无法得到该纹理)。

39.在这样的无纺布中,期望显在卷曲纤维的含量大于80重量%。

40.根据上述的无纺布,能够提高透液性和缓冲性。

41.在这样的无纺布中,期望纤维密度小于0.065g/cm3。

42.根据上述的无纺布,能够提高透液性。

43.在这样的无纺布中,期望圆的平均半径小于无纺布的厚度。

44.根据上述的无纺布,能够在厚度方向上形成具有圆的周长的一半以上的圆弧部分(若半径等于或大于无纺布的厚度,则无法在厚度方向上形成具有周长的一半以上的圆弧部分)。

45.在这样的无纺布中,期望在表面上,除了分别由多个圆包围的圆形区域之外的区

域的面积大于圆形区域的总面积。

46.根据上述的无纺布,能够实现适当的透过性(防止无纺布过于粗糙)。

47.在这样的无纺布中,期望吸收性制品具备:吸收液体的吸收体,和相对于吸收体设置在皮肤侧且具有多个孔的片部件,多个孔在厚度方向上贯通片部件,并且无纺布配置在片部件和吸收体之间。

48.根据上述的无纺布,能够将一部分高粘性液体从片部件转移至吸收体。

49.在这样的无纺布中,期望在多个圆中,某个圆的至少一部分与片部件的某个孔重叠,并且另一圆未与片部材的孔重叠。

50.根据上述的无纺布,重叠部分的存在使得高粘性液体更容易转移至吸收体。另外,未重叠部分的存在能够抑制从无纺布向片部件的回流。

51.此外,吸收性制品包含:吸收液体的吸收体;和相对于吸收体设置在皮肤侧的无纺布,该无纺布包含:多个显在卷曲纤维,该无纺布具有多个圆弧部分,多个圆弧部分由一个或多个显在卷曲纤维形成,多个圆弧部分能够从表面视觉识别,将显在卷曲纤维的平均纤维长度设为l,将通过圆弧部分上三个点的圆的平均周长设为s,满足s≤2

×

l的关系。

52.根据上述的吸收性制品,使得高粘性液体(软便等)能够容易地透入吸收体。

53.实施方案

54.无纺布

55.图1是本实施方案的无纺布10的示意性透视图。

56.本实施方案的无纺布10是用于吸收性制品例如尿布或生理用卫生巾的无纺布,并且特别适合用于吸收性制品的第二片(配置在顶片和吸收体之间的片)。

57.需要这样的吸收性制品具有好的透液性。特别地,在尿布的情况下,可能需要允许高粘性液体(软便等)的透过。因此,本实施方案的无纺布10包含多个卷曲纤维作为构成纤维,并具有如后所述的高的透液性和缓冲性。

58.卷曲纤维是具有卷曲形状(之字形状、ω形状、螺旋形状等)的纤维,在本实施方案中,使用具有螺旋形状的螺旋卷曲纤维。另外,作为螺旋卷曲纤维,已知潜在型螺旋卷曲纤维(以下,也称为潜在卷曲纤维)和显在型螺旋卷曲纤维(以下,也称为显在卷曲纤维)。潜在卷曲纤维是通过加热而卷曲并显现螺旋形状的纤维,难以控制螺旋形状的显现。因此,当无纺布由潜在卷曲纤维形成时,更可能形成具有均匀密度的结构(难以产生低密度部分),并且存在无法透过高粘性液体的风险。

59.因此,在本实施方案的无纺布10中,作为卷曲纤维,使用了从一开始就具有螺旋形状的显在卷曲纤维11。即,本实施方案的无纺布10包含多个显在卷曲纤维11。在本实施方案中,作为显在卷曲纤维11,使用由单一组分(例如聚酯)形成的纤维。另外,无纺布10具有多个圆弧部分(图2中显示的圆弧部分12),该多个圆弧部分由一个或多个显在卷曲纤维11形成并能够从表面视觉识别。

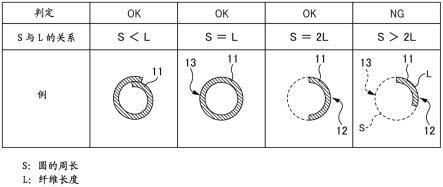

60.图2是示出显在卷曲纤维11的形状(螺旋形状)的说明图。在此,示出一个纤维(显在卷曲纤维11)。在该图中,显在卷曲纤维11的纤维长度定义为l,通过圆弧部分12的三个点的圆13的周长定义为s。

61.如图所示,在s》2

×

l的情况下,圆弧部分12具有小于圆13的周长的一半的圆弧,使得不太可能维持圆弧的形状。另外,难以形成透过高粘性液体(软便等)的低密度部分。

62.因此,在本实施方案中,满足s≤2

×

l的关系。在该情况下,显在卷曲纤维11形成具有圆13的周长的一半以上的圆弧部分12,使其更可能维持圆弧部分12的形状。由此,在无纺布10中,更可能形成由显在卷曲纤维11形成的低密度部分,能够促进高粘性液体(软便等)的透过。

63.另外,在满足s≤l的关系的情况下,圆弧部分12具有至少圆形状,形成圆13。由此,进而更可能维持螺旋形状。其中,在后述的用气流成网法形成的显在卷曲纤维11的情况下,优选满足s》l/4或s》l/5的关系。这是因为,当s过小时,圆13变小,透液性变差。另外,在后述的用梳理机形成的显在卷曲纤维11的情况下,优选满足s》l/17的关系。

64.应当注意的是,在图2中,圆弧部分12(圆13)由一个显在卷曲纤维11形成。但是,在无纺布10中,圆弧部分12(圆13)可以由多个显在卷曲纤维11形成。

65.作为制造无纺布10的方法,有如下方法:用气流成网法将含有显在卷曲纤维11的短纤维层叠以形成网,然后,用液体粘合剂(相当于粘结剂)将纤维彼此接合并干燥以形成片。应当注意的是,不限于气流成网法,例如,网可以用梳理机形成。在该情况下,与使用气流成网法的情况相比,纹理变得良好,因此能够使用具有较长纤维长度的纤维。然而,与梳理机相比,气流成网法在工序中更可能维持螺旋卷曲形状。因此,更优选使用气流成网法形成网。

66.在本实施方案中,如上所述用液体粘合剂将纤维彼此接合。换言之,用液体粘合剂将显在卷曲纤维11彼此接合。由此,多个显在卷曲纤维11更可能缠结,因此更容易形成圆13的边缘部分。

67.作为液体粘合剂,能够使用乳液粘合剂例如丙烯酸酯共聚物、乙烯-乙酸乙烯酯共聚物、聚乙烯醇(pva)或苯乙烯-丁二烯(sbr)。

68.另外,通过将无机抗菌剂或无机除臭剂均匀分散在上述的乳液粘合剂中的调节液涂布至纤维,能够得到除了伸缩性和蓬松恢复性之外还具有抗菌性和除臭性的亲水性无纺布,该无机抗菌剂是银离子载持在无机离子交换剂例如锆或沸石上的物质,该无机除臭剂具有平均粒径为0.1至5μm并且是将羟基(-oh)或氨基(-nh2)添加到无机物质例如锆或二氧化硅的物质。另外,不限于此,可以涂布其他功能剂(软便改性剂等)。

69.另外,优选圆弧部分12的至少一部分由使用液体粘合剂(粘结剂)接合的多个显在卷曲纤维11形成。因此,能够更可靠地形成圆13的边缘部分。

70.另外,优选显在卷曲纤维11的平均纤维长度为5至15mm(参考后述的实施例1)。应当注意的是,本文的纤维长度是纤维在伸长状态下的长度。若纤维长度短于5mm,则卷曲状态下的圆13变小,透液性变差。另外,若纤维长度长于15mm,则纤维更可能彼此缠结,使得难以使用气流成网法(无法去除纹理)。将平均纤维长度设为5至15mm,由此能够形成具有适当尺寸的圆弧部分12(圆13),从而能够实现合理的纹理。然而,在用梳理机制造网的情况下,纹理变得良好,因此纤维长度可以长于上述的纤维长度。具体地,在使用梳理机的情况下的平均纤维长度优选为25至76mm,更优选为35至51mm。在该情况下,也足够满足s≤2

×

l的关系。应当注意的是,在该情况下,可以满足大约s》l/25的关系。

71.另外,若显在卷曲纤维11的纤度过大,则纤维数变小,无法得到纹理(变得不均匀),因此优选显在卷曲纤维11的纤度小于30旦尼尔(33.6分特)。更优选为,旦尼尔为3.6至8.9(4至10分特)。由此能够实现合理的纹理。

72.另外,优选无纺布10中显在卷曲纤维11的含量大于80重量%。在此,含量是指在无纺布10的全部纤维中显在卷曲纤维11的比率。作为构成本实施方案的无纺布10的纤维,仅使用显在卷曲纤维11。虽然无纺布10额外地含有粘结剂,但是仅考虑纤维,显在卷曲纤维11的比率为100重量%。应当注意的是,不限于仅为显在卷曲纤维11,可以包含其它纤维。在该情况下,也优选为以大于80重量%的比率包含显在卷曲纤维11。由此,能够提高透液性和缓冲性。

73.另外,优选无纺布10的纤维密度小于0.065g/cm3。由此,能够提高透液性。

74.另外,在圆13的半径等于或大于无纺布10的厚度的情况下,无法在厚度方向上形成具有圆13的周长的一半以上的圆弧部分12。因此,优选为圆13的平均半径小于无纺布10的厚度。由此,能够在厚度方向上形成具有圆13的周长的一半以上的圆弧部分12,并且可提高缓冲性。应当注意的是,无纺布10的厚度可以在通过将片(无纺布)在70℃下的热空气干燥器中放置10分钟而蓬松度充分恢复后使用厚度计(由daiei kagaku seiki mfg.co.,ltd.制造的thickness gauge uf-60)进行测量。另外,将在厚度方向上形成的圆弧的半径定义为在电子显微镜的图像中可见的部分(半圆以上)。无纺布10的厚度值和圆13的平均半径将在后描述。

75.实施例

76.以下,将参考实施例对本发明的内容进行具体说明。

77.纤维形状的评价

78.样品:在片形成之前的显在卷曲纤维(用喷射开纤机(jet opener)将纤维长度为5mm至20mm的纤维开纤、用梳理机将纤维长度为51mm的纤维开纤)

79.材料:聚对苯二甲酸乙二醇酯(pet)

80.纤维长度:5mm、10mm、15mm、20mm和51mm(切割纤维的平均值)

81.评价项目:卷曲数、卷曲半径

82.测量仪器:由keyence corporation制造的vhx-7100

83.关于上述的样品,判定形成的圆弧部分的中心角是否变为180度或更大,将中心角为180度或更大的圆弧部分(s≤2

×

l)评价为ok,并将中心角小于180度的圆弧部分(s》2

×

l)评价为ng(参见图2)。应当注意的是,就中心角而言,通过在测量仪器(vhx-7100)的测量模式(圆弧)下选择并自动测量包含圆弧两端的三个点来判定中心角是否为180度以上。另外,评价了在判定中判定为ok的纤维的纤维形状(卷曲数和卷曲半径)。

84.卷曲数

85.图3是示出纤维长度和卷曲数之间关系的评价结果的说明图。附图中还示出了一般纤维以供参考。卷曲数表示通过测量仪器测量的实际测量结果和换算成每英寸的值。应当注意的是,图3中示出的卷曲数是就任何30根纤维而言在前述判定中已判定为ok的卷曲部分的数量的平均值。如图3所示,纤维长度越长,卷曲数越大(实际测量)。然而,无论纤维长度如何,每英寸的卷曲数为大致相同的值(约为6)。

86.卷曲半径

87.图4是示出卷曲半径的评价结果的说明图。在此,得到了由在前述判定中已判定为ok的圆弧部分12形成的圆13(通过圆弧部分12的三个点的圆)的半径。在测量仪器(vhx-7100)的测量模式(半径)下,在圆弧上的三个规定的点处自动测量卷曲半径。应当注意的

是,如同图3,在图4所示的卷曲半径是就任何30根纤维而言在前述判定中已判定为ok的所有卷曲部分的半径的平均值。与每英寸的卷曲数类似,无论纤维长度如何,卷曲半径具有大致相同的值(大约0.9至1mm)。

88.片形成时的状态评价

89.如下制备实施例1。在上述的显在卷曲纤维中,将纤维长度为5mm的显在卷曲纤维用气流成网法成形,从而得到35gsm的纤维网。接着,用作为粘合剂的丙烯酸系乳液浸渍得到的纤维网,然后在沥干之后使其通过150℃下的干燥器,由此得到用粘结剂将纤维彼此接合的片。得到的片的平均基重为50g/cm2。如下制备实施例2。在上述的显在卷曲纤维中,将纤维长度为51mm的显在卷曲纤维用梳理法成形,从而得到35gsm的纤维网。接着,用作为粘合剂的丙烯酸系乳液浸渍得到的纤维网,然后在沥干之后使其通过150℃下的干燥器,由此得到其中用粘结剂将纤维彼此接合的片。得到的片的平均基重为50g/cm2。另外,作为比较例,对使用仅经过机械梳理的一般纤维(没有螺旋卷曲的纤维)的片(无纺布)进行观察。如下制备比较例。将纤维长度为5mm和厚度为8.7t的pe/pet(s/c)纤维用气流成网法成形,并且使纤维通过145℃下的干燥器,由此得到位于纤维鞘侧的pe热熔合的片。得到的片的平均基重为50g/cm2。

90.图5是示出片的表面的观察结果的图。图6是示出片的剖面的观察结果的图。应当注意的是,在图5和6中,使用电子显微镜(由hitachi high-tech corporation制造的flexsem 1000)以30倍的放大倍率进行观察。图7是实施例1、实施例2和比较例的片表面的比较图。图7示出对于实施例1、实施例2和比较例中每一个的三张片(no.1、no.2和no.3)的观察结果。图8是图7的实施例1(no.1)的放大图。图8示出由显在卷曲纤维形成的圆13。应当注意的是,在图7和8中,使用数字显微镜(由keyence corporation制造的vhx-7100)进行观察。

91.如图8所示,在实施例1的表面上形成多个圆13,其由一个或多个显在卷曲纤维构成。由这些圆13包围的圆形区域r用作纤维的密度低的低密度部分。与此相对,在比较例中,没有形成类似于实施例1的那样的圆,纤维几乎均匀配置(参见图5和7)。如上所述,在实施例1中,与比较例相比,形成更大量的低密度部分(圆形区域r),由此,高粘性液体的透过比在比较例中更容易。另外,如图6所示,在实施例1和2中,因为在厚度方向上也形成圆弧,所以其厚度大于比较例的厚度,缓冲性提高。

92.另外,在测量仪器(vhx-7100)的测量模式(半径)下,在圆弧的三个规定的点处自动测量图8所示的圆13的半径。此时,在多个螺旋卷曲纤维以束状方式缠结并形成一个圆弧部分的情况下,在形成束的部分的中心部分中指定三个点,测量半径。结果是,图8所示的多个圆13的平均半径为0.73mm,圆13的平均周长为4.58mm。由于显在卷曲纤维的纤维长度为5mm,满足s≤2

×

l的关系。在此,如下得到平均周长:在视觉识别10个以上的显在卷曲纤维的圆弧部分的区域中(在图8中,长边大约为16mm且短边大约为12mm的矩形区域),选择10个以上的圆13并平均这些圆13的周长。应当注意的是,上述的平均周长等于使用选择的圆13的平均半径形成的圆的周长(能够从平均半径得到平均周长)。

93.类似地,在实施例1的no.2和no.3中每一个,形成多个圆13(圆形区域r)(未图示),no.2中圆13的平均半径为0.82mm,no.3中圆13的平均半径为0.83mm。no.2中圆13的平均周长为5.02mm,no.3中圆13的平均周长为5.21mm。因此,两种情况均满足s≤2

×

l的关系。类似

地,在实施例2的no.1、no.2和no.3中每一个,形成多个圆(未图示),no.1、no.2和no.3中圆的平均半径分别为0.87mm、0.89mm和0.95mm。实施例2的no.1、no.2和no.3中圆的平均周长分别为5.54mm、5.57mm和5.94mm。每种情况均满足s≤2

×

l的关系。

94.另外,根据以上描述的方法用厚度计测量无纺布10的厚度,从而得到以下厚度:实施例1中为1.65mm(纤维长度:5mm),实施例2中为2.76mm(纤维长度:51mm),比较例中为0.76mm(非螺旋的伸长/收缩的纤维)。在形成了由显在卷曲纤维构成的圆弧部分的实施例1和2中,多个圆的平均半径为小于无纺布的厚度的值。

95.应当注意的是,在图8中示出的片表面中,优选为分别由多个圆13包围的圆形区域r之外的区域的面积大于圆形区域r的总面积。由此,能够实现适当的透液性(在相反情况下,无纺布过于粗糙,且存在透液性变得过度的风险)。

96.图9是示出根据纤维长度的差异对片形成时的状态的评价结果的图。在此,使用纤维长度为5mm、10mm、15mm和20mm的显在卷曲纤维,对于各纤维长度的纤维,用气流成网法制备三张片(no.1、no.2和no.3),并观察片的表面。

97.在图9中,即使当纤维长度长于5mm时,在形成片时维持螺旋形状(即,多个圆由显在卷曲纤维形成),能够提高透液性。应当注意的是,当纤维长度长时,存在纤维变得彼此缠结而无法得到纹理的趋势。因此,在用气流成网法形成的螺旋卷曲纤维的情况下,优选纤维长度为5至15mm。

98.在另一方面,在使用梳理机进行开纤而制备网的情况下,将纤维钩在梳理机的丝线(wire)上并使纤维开松,同时形成均匀的纤维网,因此具有一定程度的长纤维长度的纤维更可能钩在丝线上。然后,通过在丝线上重复网的交接,调整纤维的方向性,纤维具有均匀的纹理。因此,在用梳理机形成的螺旋卷曲纤维的情况下,优选纤维长度为25至64mm。

99.吸收性制品

100.以下,将本实施方案的无纺布10适用于套穿式一次性尿布1(以下,也简称为“尿布1”)的情况作为实施例进行说明。然而,本发明不限于此,本发明还适用于其它吸收性制品,例如其它类型的尿布、生理用卫生巾、内裤衬垫、尿液吸收垫等。

101.图10是从前侧观察时尿布1的示意性透视图。图11是在展开且伸长状态下尿布1的平面图。图12是沿图11中a-a线的示意性剖面图。应当注意的是,图11中的“伸长状态”是指将产品(尿布1)伸长而消除皱褶的状态,也就是说,将尿布1伸长直至使得尿布1的构成部件(例如后述的前身部分30等)的尺寸匹配或接近各部件其自身的尺寸的状态。另外,图13是分别地显示吸收性本体50的顶片51、第二片52和吸收体53的示意性透视图。

102.在图10的衬裤形状的状态下,尿布1具有上下方向、左右方向(也称为宽度方向)和前后方向作为彼此正交的三个方向。以下,在上下方向,对应于穿戴者躯干的一侧为“上侧”,对应于穿戴者裆下的一侧为“下侧”。在前后方向,对应于穿戴者腹部的侧为“前侧”,对应于穿戴者背部的侧为“后侧”。另外,在左右方向,当从前侧观察尿布1时右侧为“右侧”和左侧为“左侧”。

103.在另一方面,在图11和12的展开状态下,尿布1具有长度方向、左右方向和厚度方向作为彼此正交的三个方向。应当注意的是,展开状态下的左右方向(宽度方向)与衬裤形状的状态下的左右方向是相同的方向(图10)。展开状态下的长度方向是沿着衬裤形状的状态下的上下方向的方向。另外,如图12所示,在与上下方向(长度方向)和左右方向正交的“厚度方向”上,与对象穿戴者(穿戴者)的皮肤接触的侧为“皮肤侧”,其相对侧为“非皮肤侧”。

104.本实施方案的尿布1包含裆下外装部分20、前身部分30、后身部分40和吸收性本体50。应当注意的是,裆下外装部分20、前身部分30和后身部分40相当于外装部件,它们与吸收性本体50接合。如图11所示,这些外装部件构成前腰部1a、裆部1b和后腰部1c。应当注意的是,在本实施方案的尿布1中,外装部件由三个部件(裆下外装部分20、前身部分30和后身部分40)形成,但构成不限于此。例如,裆下外装部分20、前身部分30和后身部分40可以是单个部件。此外,还可以存在不包含裆下外装部分20的构成。

105.裆下外装部分20是穿上尿布1时位于穿戴者裆下的部分(构成裆部1b的一部分)。裆下外装部分20由纺粘无纺布片等形成。

106.前身部分30是当穿上尿布1时位于穿戴者前腰上的部分(主要是构成前腰部1a的部分)。前身部分30具有在厚度方向上彼此重叠的前内层片31和前外层片33。如图12所示,前内层片31配置在厚度方向上的皮肤侧,前外层片33配置在厚度方向上的非皮肤侧。前外层片33的上端部向上突出超过前内层片31的上端部,突出部在前身部分30的上端30eu的位置处向厚度方向上的皮肤侧的下方折回,形成折回部33f。当前身部分30的上端30eu被折回部33f覆盖时,穿上尿布1时前身部分30的上端边缘(例如腰部开口bh)不太可能陷入穿戴者的皮肤,由此,在前腰部1a不易产生不适感。

107.另外,在前内层片31和前外层片33之间在厚度方向上设置弹性部件例如弹性绳。在本实施方案中,如图11和12所示,在前身部分30的左右方向上的右端部和左端部之间的区域中设置多个前腰弹性部件34。多个前腰弹性部件34以前腰弹性部件在上下方向上间隔地配置并且以规定的伸长倍率在左右方向上伸长的状态夹在前内层片31和前外层片33之间而接合。以这种方式设置的前腰弹性部件34赋予尿布1的前身部分30宽方向的伸缩性。

108.另外,在沿着前身部分30的腰部开口bh的边缘的区域,多个腰弹性部件35类似地在上下方向间隔地设置。

109.后身部分40是穿上尿布1时位于穿戴者后腰上的部分(主要是构成后腰部1c的部分)。后身部分40的结构与前身部分30的结构基本上相同。即,后身部分40具有在厚度方向上彼此重叠的后内层片41和后外层片43。后外层片43的上端部向上突出超过后内层片41的上端部,突出部在后身部分40的上端40eu的位置处向厚度方向上的皮肤侧的下方折回,形成折回部43f。因此,穿上尿布1时后身部分40的上端边缘(腰部开口bh)不太可能陷入穿戴者的皮肤,由此,在后腰部1c不易产生不适感。

110.另外,如图11和12所示,在后身部分40的左右方向上的右端部和左端部之间的区域设置多个后腰弹性部件44。多个后腰弹性部件44以后腰弹性部件在上下方向上间隔地配置并且以规定的伸长倍率在左右方向上伸长的状态夹在后内层片41和后外层片43之间而接合。后腰弹性部件44赋予尿布1的后身部分40宽方向的伸缩性。另外,在沿着后身部分40的腰部开口bh的边缘的区域,多个腰弹性部件45类似地在上下方向间隔地设置。应当注意的是,在上下方向上彼此邻接的后腰弹性部件44之间的间隔和腰部弹性部件45之间的间隔分别与前腰弹性部件34之间的间隔和腰部弹性部件35之间的间隔相同。

111.另外,如图11所示,在沿着前身部分30和后身部分40的一对腿部开口hl的边缘延伸的区域分别设置多个腿部弹性部件36和46例如弹性绳。将多个腿部弹性部件36和46以在

前内层片31与前外层片33之间和在后内层片41与后外层片43之间伸长的状态安装。因此,前身部分30和后身部分40贴合于穿戴者的腿围。

112.吸收性本体50具有吸收排泄物例如尿的功能,在如图11所示的平面图中大致为矩形,以吸收性本体的长度方向配置在尿布1的上下方向的方式配置在左右方向的中心。吸收性本体50将在后详述。

113.然后,在图11中展开状态配置(接合)部件之后,吸收性本体50在折叠位置折叠一次,该折叠位置是在吸收性本体50的长度方向(上下方向)上的规定位置cl。在折叠状态,面向彼此的前身部分30和后身部分40通过例如熔接的方式在前侧接合部30es和后侧接合部40es接合。因此,前身部分30和后身部分40连接成环状,形成如图1所示形成腰部开口bh和一对腿部开口lh和lh的衬裤形状的状态的尿布1。

114.吸收性本体50

115.如上所述,吸收性本体50具有吸收排泄物(液体)例如尿的功能。在本实施方案的尿布1中,如图12所示,吸收性本体50从厚度方向的皮肤侧(与穿戴者接触的一侧)起依次包含至少部分为透液性的顶片51、透液性的第二片52(无纺布10)、吸收体53和非透液性的背片54。

116.顶片51(相当于片部件)由例如无纺布片形成,具有多个在厚度方向贯通的孔51a。在顶片51由如上述的无纺布形成的情况下,能够使用例如由纤维素纤维(例如人造丝)、合成树脂纤维等形成的水刺无纺布或由合成树脂纤维形成的热风(air-through)无纺布。本实施方案的顶片51由具有比第二片52的显在卷曲纤维11更小纤度的纤维形成。应当注意的是,不限于无纺布,其可以采用具有大量透液孔的树脂膜、具有大量网格的网状片等。树脂膜或网状片的材料的实例包括聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二醇酯(pet)等。

117.应当注意的是,在顶片51由上述的热塑性树脂纤维例如聚丙烯或聚乙烯形成的情况下,可使用例如加热的针部件(未图示)等来形成孔51a。具体地,能够使用由配置多个针部件的上模具和配置多个孔的下模具组成的一对上下模具,并由此在片中形成通孔。即,通过将上模具的针部件插入下模具的孔中,在夹在上模具和下模具之间的片(此处为顶片51)中形成通孔(孔51a)。

118.在顶片51中形成的孔51a的孔直径和配置能够分别通过上模具的针部件的厚度和配置来调节。另外,对于孔51a的排列没有特别限制,孔可以排列成之字形、格子状或波纹状。另外,在本实施方案中,孔51a的形状是圆的(圆形的),但是不限于此。例如,可以使用椭圆形、四边形等。

119.背片54是非透液性片,使用了能够防止被吸收体53吸收的液体(排泄物等)向外漏出的材料。另外,使用透湿性材料,能够减少穿上尿布时的闷热感并且能够减少穿上尿布时的不适感。

120.这样的材料的实例包含主要由聚乙烯(pe)、聚丙烯(pp)等制成的非透液性膜,透气性膜和通过在无纺布片(例如纺粘无纺布片)的一个表面上层叠非透液性膜而得到的复合片。优选能够使用疏水性无纺布、非透液性塑料膜、包含无纺布和非透液性塑料膜的层叠片等。另外,可以使用将高耐水性的熔喷无纺布夹在牢固的纺粘无纺布片之间的sms无纺布片。

121.吸收体53是具有吸收排泄物(液体)并将排泄物保持在内部的功能的部件。优选为

吸收体53是蓬松的,形状上不易塌陷,且化学刺激性小。例如,可例示由绒毛状纸浆或气流成网无纺布和高吸水性聚合物形成的吸收体材料。

122.绒毛状纸浆的实例包括化学纸浆、纤维素纤维、人造纤维素纤维例如人造丝和醋酸纤维素。例如,作为气流成网无纺布,可例示出通过由热熔纸浆和合成纤维得到的无纺布或通过使用粘合剂将纸浆和合成纤维固定而得到的无纺布。作为高吸水性聚合物(sap),可例示出基于淀粉的、基于丙烯酸的或基于氨基酸的粒子状或纤维状聚合物。

123.吸收体53的形状和结构能够根据需要改变,但是吸收体53的总吸收量需要与作为吸收性制品的设计的插入量和期望用途相匹配。另外,吸收体53的尺寸、吸收能力等根据用途而变化。

124.应当注意的是,本实施方案的吸收体53具有两层结构并构成为包括上层芯53a和相对于上层芯53a配置在厚度方向上的非皮肤侧的下层芯53b。但是,不限于此。吸收体53可以具有单层结构。另外,吸收体53可以被透液性片例如织物覆盖。

125.另外,如图13所示,由本实施方案的无纺布10形成的第二片52设置在顶片51和吸收体53之间(即,相对于吸收体53在皮肤侧)。第二片52是用于实现例如由于与顶片51的密度梯度而提高吸收性、防止排泄物回流、提高缓冲性等功能的片。本实施方案的第二片52(无纺布10)具有由显在卷曲纤维11形成的低密度部分,因此一部分高粘性液体容易从顶片51转移至吸收体53。

126.在图13中,在顶片51中设置多个孔51a,在第二片52中设置由一个或多个显在卷曲纤维11形成的多个圆13。在本实施方案中,孔51a和圆13具有大致相等的尺寸。另外,鉴于以规定排列(图案)形成顶片51的孔51a,随机地形成第二片52的圆13。因此,存在孔51a与圆13彼此重叠的部分和孔与圆彼此未重叠的部分。换言之,在第二片52的多个圆13中,某个圆13的至少一部分与顶片51的某个孔51a重叠,另一圆13未与顶片51的任何孔51a重叠。如上所述,圆13与孔51a彼此重叠的部分的存在使得更容易将高粘性液体转移至吸收体53。另外,未重叠部分的存在使得能够抑制从第二片52向顶片51的回流。

127.如上所述,本实施方案的无纺布10促进高粘性液体例如软便的透过。因此,通过将无纺布10应用于尿布1的第二片52,能够使一部分高粘性液体的容易地从顶片51转移至吸收体53。

128.其他实施方案

129.虽然描述了本发明的以上的实施方案,但是上述的实施方案意在促进本发明的理解、并非旨在限制本发明的解释。此外,可在本发明的主旨范围内变形或改进本发明,额外地,其等同物当然也包含在本发明中。例如,如下所示的变形是可能的。

130.在以上的实施方案的无纺布10中,显在卷曲纤维11由单一组分(例如pet)形成,但是本发明不限于此。例如,无纺布10可以由双组分材料形成。

131.以上的实施方案的尿布1包含相对于吸收体53在皮肤侧的两片(顶片51和第二片52),无纺布10用于第二片52。但本发明不限于此。例如,可以相对于吸收体53在皮肤侧仅设置一片。在这种情况下,无纺布10可以用于该片。

132.附图标记说明

133.1:套穿式一次性尿布(吸收性制品)

134.1a:前腰部

135.1b:裆部

136.1c:后腰部

137.10:无纺布

138.11:显在卷曲纤维

139.12:圆弧部分

140.13:圆

141.20:裆下外装部分

142.30:前身部分

143.30es:前侧接合部

144.30eu:上端

145.31:前内层片

146.33:前外层片

147.33f:折回部

148.34:前腰弹性部件

149.35:腰部弹性部件

150.36:腿部弹性部件

151.40:后身部分

152.40es:后侧接合部

153.40eu:上端

154.41:后内层片

155.43:后外层片

156.43f:折回部

157.44:后腰弹性部件

158.45:腰部弹性部件

159.46:腿部弹性部件

160.50:吸收性本体

161.51:顶片(片部件)

162.51a:孔

163.52:第二片(无纺布)

164.53:吸收体

165.53a:上层芯

166.53b:下层芯

167.54:背片

168.bh:腰部开口

169.lh:腿部开口

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1