一种注射泵的剩余药量检测系统和方法与流程

1.本发明涉及医疗器械的技术领域,更具体地说,涉及一种注射泵的剩余药量检测系统和方法。

背景技术:

2.注射泵已普遍应用于临床康复和治疗,属于手术室、急救室、诊疗室等的输液器具,对注射输液精度、流速稳定性、输液耗时等有较高要求,以保证注入患者体内的液体流量和流速达到预期,确保临床使用安全。注射泵在注射输液过程中,对药液剩余量的实时监测至关重要,医护人员需根据剩余药量或者剩余注射时间,及时安排下一步护理措施,因此,对输注剩余药量的监测对医护人员工作的高效性和及时性具有重要意义。

3.目前市面上有多种用于注射泵的剩余药量检测方法,例如,专利cn105288783,描述了采用多个呈阵列排布的霍尔元件以检测所述滑块组件107相对所述参照板的位置,滑块带动推头运动,进一步实时检测注射任务的完成情况。专利cn107349492,提供一种注射泵,采用磁阻传感器实现注射器内剩余药液的实时检测。然而这些检测方法均为磁式感应,检测精确度较差,对检测装置及相关器部件的精度、安装精度、以及整个安装结构有很高要求,精度的综合偏差大,大大降低剩余药量的检测精度。

技术实现要素:

4.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种注射泵的剩余药量检测系统和方法。

5.本发明解决其技术问题所采用的技术方案是:构造一种注射泵的剩余药量检测系统,包括:驱动模块、线性位置检测模块、人机交互模块以及分别与所述驱动模块、所述线性位置检测模块和所述人机交互模块连接的主处理模块;

6.所述驱动模块用于根据所述主处理模块输出的驱动控制信号输出驱动信号以驱动针筒进行输液注射,并返回驱动监测信号至所述主处理模块;

7.所述线性位置检测模块用于在注射过程中,实时检测针筒的位置并输出位置检测信号至所述主处理模块;

8.所述人机交互模块用于对注射信息和剩余药量信息进行显示,以及供用户输入注射指令;

9.所述主处理模块用于根据所述注射指令输出驱动控制信号至所述驱动模块、并根据所述驱动监测信号对所述驱动模块进行闭环控制;所述主处理模块还用于在针筒注射过程中根据所述位置检测信号并结合针筒规格信息获取所述剩余药量信息,并将所述剩余药量信息发送给所述人机交互模块。

10.在本发明所述的注射泵的剩余药量检测系统中,还包括:与所述主处理模块连接的针筒识别模块;

11.所述针筒识别模块用于检测所述针筒的规格,并输出规格检测信号至所述主处理

模块。

12.在本发明所述的注射泵的剩余药量检测系统中,还包括:与所述主处理模块连接、用于供注射泵与外部设备通信的通信模块。

13.在本发明所述的注射泵的剩余药量检测系统中,还包括:与所述通信模块连接的云服务器、与所述云服务器连接的远程监控终端;

14.所述云服务器用于接收所述通信模块传送的数据并发送给所述远程监控终端,所述接收所述远程监控终端下发的指令并发送给所述通信模块。

15.在本发明所述的注射泵的剩余药量检测系统中,还包括:与所述主处理模块连接、用于进行数据存储的存储模块。

16.在本发明所述的注射泵的剩余药量检测系统中,所述线性位置检测模块包括:位置检测装置、位置校准装置以及压力检测装置;

17.所述位置检测装置与所述主处理模块连接,用于在注射过程中、实时检测镭射的位置并输出所述位置检测信号至所述主处理模块;

18.所述位置校准装置与所述主处理模块连接,用于在进行针筒位置校准时,检测所述针筒的位置并输出校准检测信号至所述主处理模块;

19.所述压力检测装置与所述主处理模块连接,用于检测所述针筒的压力信息并输出压力检测信号至所述主处理模块。

20.在本发明所述的注射泵的剩余药量检测系统中,所述位置检测装置包括:滑线电位器和第一信号处理电路;

21.所述滑线电位器用于在注射过程中,实时检测针筒的位置并输出位置感应信号;

22.所述第一信号处理电路与所述滑线电位器连接,用于接收所述位置感应信号并对所述位置感应信号进行处理后输出所述位置检测信号至所述主处理模块。

23.在本发明所述的注射泵的剩余药量检测系统中,所述第一信号处理电路包括:第七电阻、第三电容、第一运算放大器、第八电阻和第四电容;

24.所述滑线电位器的第一端连接参考电压,所述滑线电位器的第二端通过第六电阻接地,所述滑线电位器的触头连接所述第一运算放大器的正输入端,所述第一运算放大器的正输入端通过所述第七电阻接地,所述第三电容与所述第七电阻并联,所述第一运算放大器的负输入端连接其输出端,所述第一运算放大器的输出端连接所述第八电阻的第一端,所述第八电阻的第二端连接所述主处理模块,所述第四电容的第一端连接所述第八电阻的第二端,所述第四电容的第二端接地。

25.在本发明所述的注射泵的剩余药量检测系统中,所述位置校准装置包括:校准感应装置和第二信号处理电路;

26.所述校准感应器用于在进行针筒位置校准时,检测所述针筒的位置并输出校准感应信号;

27.所述第二信号处理电路与所述校准感应装置连接,用于对所述校准感应信号进行处理后输出所述校准检测信号至所述主处理模块。

28.在本发明所述的注射泵的剩余药量检测系统中,所述校准感应装置包括:呈直线排列的多个光电耦合器,所述多个光电耦合器排列所成直线与所述滑线电位器的延伸方向平行;

29.所述第二信号处理电路包括:与所述多个光电耦合器对应设置的多个子信号处理电路。

30.在本发明所述的注射泵的剩余药量检测系统中,所述校准感应装置包括:呈直线排列的第一光电耦合器和第二光电耦合器;所述第二信号处理电路包括:与所述第一光电耦合器对应设置的第一子信号处理电路和与所述第二光电耦合器对应设置的第二子信号处理电路;

31.所述第一子信号处理电路分别与所述第一光电耦合器和所述主处理模块连接,用于在所述第一光电耦合器导通时输出信号至所述主处理模块;

32.所述第二子信号处理电路分别与所述第二光电耦合器和所述主处理模块连接,用于在所述第二光电耦合器导通时输出信号至所述主处理模块。

33.在本发明所述的注射泵的剩余药量检测系统中,所述第一子信号处理电路包括:第十一电阻和第五电容;所述第二子信号处理电路包括:第十四电阻和第六电容;

34.所述第一光电耦合器的发射部的第一端通过第九电阻连接高电平,所述第一光电耦合器的发射部的第二端接地;所述第一光电耦合器的接收部的第一端通过第十电阻连接所述高电平,所述第一光电耦合器的接收部的第一端还连接所述第十一电阻的第一端,所述第十一电阻的第二端连接所述主处理模块,所述第五电容的第一端连接所述第十一电阻的第二端,所述第五电容的第二端接地;

35.所述第二光电耦合器的发射部的第一端通过第十二电阻连接高电平,所述第二光电耦合器的发射部的第二端接地;所述第二光电耦合器的接收部的第一端通过第十三电阻连接所述高电平,所述第二光电耦合器的接收部的第一端还连接所述第十四电阻的第一端,所述第十四电阻的第二端连接所述主处理模块,所述第六电容的第一端连接所述第十四电阻的第二端,所述第六电容的第二端接地。

36.在本发明所述的注射泵的剩余药量检测系统中,所述压力检测装置包括:压力感应装置和第三信号处理电路;

37.所述压力感应装置用于注射泵的推头压力并输出压力感应信号;

38.所述第三信号处理电路与所述压力感应装置连接,用于对所述压力感应信号进行处理并输出所述压力检测信号至所述主处理模块。

39.在本发明所述的注射泵的剩余药量检测系统中,所述压力感应装置包括:压力传感器;所述第三信号处理电路包括:精密放大电路和滤波整形电路;

40.所述压力传感器的感应端用于感应所述推头压力,所述压力传感器的输出端输出所述压力感应信号;

41.所述精密放大电路的输入端与所述压力传感器的输出端连接、以接收所述压力感应信号,所述精密放大电路的输出端与所述滤波整形电路的输入端连接、以将经过放大处理后的压力感应信号输出至所述滤波整形电路;

42.所述滤波整形电路的输出端与所述主处理模块连接,用于对经过所述精密放大电路放大处理后的压力感应信号进行滤波整形处理,并输出所述压力检测信号至所述主处理模块。

43.在本发明所述的注射泵的剩余药量检测系统中,所述精密放大电路包括:第八十一电阻、第八十二电阻、第八十一电容、第八十二电容、第八十一运算放大器和第八十三电

阻;所述滤波整形电路包括:第八十四电阻、第八十三电容、第八十二运算放大器、第八十五电阻和第八十四电容;

44.所述第八十一电阻的第一端连接所述压力传感器的正输出端,所述第八十一电阻的第二端连接所述第八十一运算放大器的正输入端和所述第八十一电容的第一端,所述第八十一电容的第二端接地,所述第八十二电阻的第一端连接所述压力传感器的负输出端,所述第八十二电阻的第二端连接所述第八十一运算放大器的负输入端和所述第八十二电容的第一端,所述第八十二电容的第二端接地,所述第八十三电阻的连接所述第八十一运算放大器的第一跨导电阻端和第二跨导电阻端之间,所述第八十一运算放大器的输出端连接所述第八十四电阻的第一端;

45.所述第八十四电阻的第二端连接所述第八十二电阻的正输入端和所述第八十三电容的第一端,所述第八十三电容的第二端接地,所述第八十二运算放大器的负输入端与其输出端连接,所述第八十二运算放大器的输出端连接所述第八十五电阻的第一端,所述第八十五电阻的第二端连接所述主处理模块和所述第八十四电容的第一端,所述第八十四电容的第二端接地。

46.本发明还提供一种注射泵的剩余药量检测方法,包括以下步骤:

47.获取针筒规格信息;

48.获取注射参数;

49.根据所述针筒规格信息确定注射速率;

50.基于所述注射速率和所述注射参数输出驱动控制信号驱动针筒注射;

51.在针筒注射过程中,获取针筒的压力检测信号;

52.根据所述压力检测信号判断推头组件的压力是否达到压力阈值;

53.若是,获取位置检测信号;

54.根据所述位置检测信号并结合所述针筒规格信息获取针筒的剩余药量信息。

55.在本发明所述的注射泵的剩余药量检测方法中,所述方法还包括:

56.根据所述剩余药量信息判断是否注射完成;

57.若是,输出停止注射控制信号和注射完成提醒信息;

58.若否,继续监测所述针筒的剩余药量信息。

59.在本发明所述的注射泵的剩余药量检测方法中,所述方法还包括:

60.判断是否接收到停止注射信号;

61.若是,输出停止注射控制信号和注射停止提醒信息。

62.实施本发明的注射泵的剩余药量检测系统和方法,具有以下有益效果:包括:驱动模块、线性位置检测模块、人机交互模块和主处理模块;驱动模块根据主处理模块输出的驱动控制信号输出驱动信号以驱动针筒进行输液注射,并返回驱动监测信号;线性位置检测模块在注射过程中,实时检测针筒的位置并输出位置检测信号;人机交互模块对注射信息和剩余药量信息进行显示及供用户输入注射指令;主处理模块驱动控制信号、并根据驱动监测信号对驱动模块进行闭环控制,及在针筒注射过程中根据位置检测信号并结合针筒规格信息获取剩余药量信息。本发明采用线性位置检测模块进行位置检测并结合针筒规格信息估算剩余药量,检测精度高,对设备结构安装要求低。

附图说明

63.下面将结合附图及实施例对本发明作进一步说明,附图中:

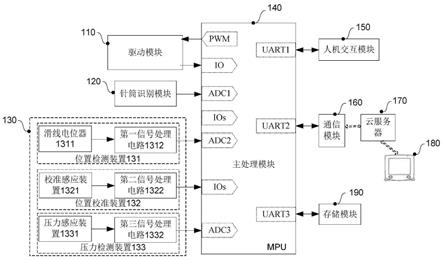

64.图1是本发明实施例提供的注射泵的剩余药量检测系统的原理框图;

65.图2是本发明实施例提供的线性位置检测装置的检测原理示意图;

66.图3是本发明实施例提供的位置校准装置的校准原理示意图;

67.图4是本发明实施例提供的注射泵的剩余药量检测系统的硬件结构示意图;

68.图5是本发明实施例提供的位置检测装置的电路图;

69.图6是本发明实施例提供的位置校准装置的电路图;

70.图7是本发明实施例提供的压力检测装置的电路图;

71.图8是本发明实施例提供的注射泵的剩余药量检测方法的流程示意图。

具体实施方式

72.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

73.参考图1,为本发明提供的注射泵的剩余药量检测系统一可选实施例的原理框图。

74.如图1所示,该注射泵的剩余药量检测系统包括:驱动模块110、线性位置检测模块130、人机交互模块150以及主处理模块140。其中,主处理模块140分别与驱动模块110、线性位置检测模块130和人机交互模块150连接。

75.驱动模块110用于根据主处理模块140输出的驱动控制信号输出驱动信号以驱动针筒102进行输液注射,并返回驱动监测信号至主处理模块140。

76.一些实施例中,该驱动装置可以包括电机驱动电路、电机以及旋转编码器。其中,电机驱动电路与主处理模块140连接,用于接收主处理模块140输出的驱动控制信号并根据所接收的驱动控制信号输出驱动信号至电机,以驱动电机工作。旋转编码器与主处理模块140连接,用于实时检测电机的转速并返回驱动监测信号给主处理模块140,以供主处理模块140根据返回的驱动监测信号实现对电机的闭环控制。

77.线性位置检测模块130用于在注射过程中,实时检测针筒102的位置并输出位置检测信号至主处理模块140。

78.一些实施例中,如图1所示,该线性位置检测模块130包括:位置检测装置131、位置校准装置132以及压力检测装置133。

79.位置检测装置131与主处理模块140连接,用于在注射过程中、实时检测针筒的位置并输出位置检测信号至主处理模块140。可选的,如图5所示,该位置检测装置131包括:滑线电位器1311和第一信号处理电路1312。其中,滑线电位器1311用于在注射过程中,实时检测针筒102的位置并输出位置感应信号。第一信号处理电路1312与滑线电位器1311连接,用于接收位置感应信号并对位置感应信号进行处理后输出位置检测信号至主处理模块140。

80.位置校准装置132与主处理模块140连接,用于在进行针筒102位置校准时,检测针筒102的位置并输出校准检测信号至主处理模块140。可选的,如图6所示,该位置校准装置132包括:校准感应装置1321和第二信号处理电路1322。其中,校准感应装置1321用于在进行针筒102位置校准时,检测针筒102的位置并输出校准感应信号。第二信号处理电路1322与校准感应装置1321连接,用于对校准感应信号进行处理后输出校准检测信号至主处理模

块140。

81.可选的,本发明实施例中,校准感应装置1321包括:呈直线排列的多个光电耦合器,多个光电耦合器排列所成直线与滑线电位器1311的延伸方向平行。第二信号处理电路1322包括:与多个光电耦合器对应设置的多个子信号处理电路。

82.可选的,本发明实施例中校准感应装置1321包括:呈直线排列的第一光电耦合器iso1和第二光电耦合器iso2;第二信号处理电路1322包括:与第一光电耦合器iso1对应设置的第一子信号处理电路和与第二光电耦合器iso2对应设置的第二子信号处理电路。其中,第一子信号处理电路分别与第一光电耦合器iso1和主处理模块140连接,用于在第一光电耦合器iso1导通时输出信号至主处理模块140。第二子信号处理电路分别与第二光电耦合器iso2和主处理模块140连接,用于在第二光电耦合器iso2导通时输出信号至主处理模块140。

83.压力检测装置133与主处理模块140连接,用于检测针筒102的压力信息并输出压力检测信号至主处理模块140。

84.可选的,本发明实施例中,如图1所示,该压力检测装置133包括:压力感应装置1331和第三信号处理电路1332。压力感应装置1331用于注射泵的推头压力并输出压力感应信号。第三信号处理电路1332与压力感应装置1331连接,用于对压力感应信号进行处理并输出压力检测信号至主处理模块140。

85.进一步地,本发明实施例中,压力感应装置1331包括:压力传感器。如图7所示,第三信号处理电路1332包括:精密放大电路13301和滤波整形电路13302。其中,压力传感器的感应端用于感应推头压力,压力传感器的输出端输出压力感应信号。精密放大电路13301的输入端与压力传感器的输出端连接、以接收压力感应信号,精密放大电路13301的输出端与滤波整形电路13302的输入端连接、以将经过放大处理后的压力感应信号输出至滤波整形电路13302。

86.滤波整形电路13302的输出端与主处理模块140连接,用于对经过精密放大电路13301放大处理后的压力感应信号进行滤波整形处理,并输出压力检测信号至主处理模块140。

87.人机交互模块150用于对注射信息和剩余药量信息进行显示,以及供用户(医护人员)输入注射指令。可选的,注射信息包括但不限于:针筒规格、注射速度、注射剂量、医护人员输入的注射参数等。本发明实施例中,该人机交互模块150可以实现对针筒规格、注射速度、注射剂量、医护人员输入的注射参数、以及剩余药量进行显示,同时还可以供医护人员输入相关的注射指令、设置指令、注射参数等。

88.主处理模块140用于根据注射指令输出驱动控制信号至驱动模块110、并根据驱动监测信号对驱动模块110进行闭环控制;主处理模块140还用于在针筒102注射过程中根据位置检测信号并结合针筒规格信息获取剩余药量信息,并将剩余药量信息发送给人机交互模块150。

89.本发明实施例中,通过采用线性位置检测模块130对针筒102的位置进行实时检测,并结合针筒规格信息,可由主处理模块140准确地计算出剩余药量。可以理解地,本发明实施例中,线性位置检测模块130采用滑线电位器1311进行针筒102位置检测,由于在注射过程中,当针筒102的活塞推杆103移动时,滑线电位器1311被同时带动,此时滑线电位器

1311的触头13111所对应的电位器阻值即为活塞推杆103对应移动的位置,进而通过对滑线电位器1311阻值的转化,得到活塞推杆103对应的位置,从而推算出针筒102的位置,最后结合针筒规格信息估算出针筒102内的剩余药量。

90.一些实施例中,如图1所示,注射泵的剩余药量检测系统还包括:与主处理模块140连接的针筒识别模块120。针筒识别模块120用于检测针筒102的规格,并输出规格检测信号至主处理模块140。主处理模块140根据所获取的规格检测信号识别出针筒规格信息。其中,本发明实施例的针筒识别模块120可以采用现有的针筒识别模块120,本发明不作具体限定。当然,可以理解地,在其他一些实施例中,针筒规格信息可以由医护人员在人机交互模块150中输入,并由人机交互模块150传送给主处理模块140。

91.一些实施例中,如图1所示,该注射泵的剩余药量检测系统还包括:与主处理模块140连接、用于供注射泵与外部设备通信的通信模块160。可选的,该通信模块160可以为有线通信或者无线通信。

92.一些实施例中,如图1所示,该注射泵的剩余药量检测系统还包括:与通信模块160连接的云服务器170、与云服务器170连接的远程监控终端180;云服务器170用于接收通信模块160传送的数据并发送给远程监控终端180,接收远程监控终端180下发的指令并发送给通信模块160。同时,该云服务器170还可以对检测系统的相关信息或者数据进行存储,以实现数据互通共享。该远程监控终端180可用于读取云服务器170存储的信息并显示,以及通过云服务器170向主处理模块140发送远程控制指令,实现远程监控。

93.一些实施例中,如图1所示,该注射泵的剩余药量检测系统还包括:与主处理模块140连接、用于进行数据存储的存储模块190。

94.在一个具体实施例中,如图4所示,为本发明提供的注射泵的剩余药量检测系统的硬件结构示意图。

95.在该实施例中,如图4所示,该注射泵的剩余药量检测系统包括:机架10、设置在机架10上的主板100和电机、被电机驱动的丝杆101、滑线电位器1311、校准感应装置1321、滑块组件107、针筒102、活塞推杆103、推头推杆105、以及推头组件104。其中,滑线电位器1311、电机驱动电路、校准感应装置1321、第一信号处理电路1312、第二信号处理电路1322、第三信号处理电路1332、人机交互模块150、主处理模块140、通信模块160、存储模块190等均设置在主板100上。

96.如图4所示,丝杆101贯穿机架10内部两相对设置的,滑块组件107与推头推杆105一端连接和螺母组件106连接,螺母组件106与丝杆101可拆卸连接。推头推杆105另一端与推头组件104固定连接,针筒102的活塞推杆103与推头组件104固定连接,其中压力传感器设置在推头组件104内部,用于感应推头压力。如图4所示,滑线电位器1311的触头13111与滑块组件107卡扣连接。当电机驱动电路驱动电机旋转时,电机旋转带动丝杆101旋转,进而带动滑块组件107移动,在滑块组件107移动过程中:一方面,滑块组件107带动滑线电位器1311的触头13111移动,另一方面,滑块组件107带动推头推杆105移动,进而带动推头组件104移动,从而通过推头组件104的移动推动针筒102的活塞推杆103移动,实现药液注射。

97.如图2所示,为本发明提供的线性位置检测装置131的检测原理示意图。

98.如图2所示,对于针筒102不同的活塞位置,活塞推杆103位置不同,对应的推头组件104移动位置不同,进而对应不同的滑线电位器1311触头13111所在位置不同,而滑线电

位器1311触头13111所对应的阻值不同,因此,根据滑线电位器1311的阻值可转换为不同活塞位置,从而识别针筒102位置。

99.本发明实施例中,可通过设置多个呈直线排列的光电耦合器实现针筒102的活塞位置校准。

100.如图3所示,本发明设置了两个光电耦合器(前光耦和后光耦)。具体的,如图3所示,当推头组件104向左移动到极限位置(恰好触发前光耦)时,得出最小位置所对应的滑线电位器值ps;当推头组件104向右拉出,遮挡住后光耦,得出最大滑线电位器值pf。根据ps和pf并结合实际针筒102尺寸,拟合出电位器与实际位置对应的直线。当检测到位置的adc值时,通过线性插值,得出活塞的精确行程位置。采用该方法可大大提高活塞位置识别精确度。

101.在一个具体实施例中,如图5所示,其中,r5为滑线电位器1311。第一信号处理电路1312包括:第七电阻r7、第三电容c3、第一运算放大器u1、第八电阻r8和第四电容c4。

102.滑线电位器1311的第一端连接参考电压,滑线电位器1311的第二端通过第六电阻r6接地,滑线电位器1311的触头13111连接第一运算放大器u1的正输入端,第一运算放大器u1的正输入端通过第七电阻r7接地,第三电容c3与第七电阻r7并联,第一运算放大器u1的负输入端连接其输出端,第一运算放大器u1的输出端连接第八电阻r8的第一端,第八电阻r8的第二端连接主处理模块140,第四电容c4的第一端连接第八电阻r8的第二端,第四电容c4的第二端接地。

103.如图6所示,第一子信号处理电路包括:第十一电阻r11和第五电容c5;第二子信号处理电路包括:第十四电阻r14和第六电容c6。

104.第一光电耦合器iso1的发射部的第一端通过第九电阻r9连接高电平,第一光电耦合器iso1的发射部的第二端接地;第一光电耦合器iso1的接收部的第一端通过第十电阻r10连接高电平,第一光电耦合器iso1的接收部的第一端还连接第十一电阻r11的第一端,第十一电阻r11的第二端连接主处理模块140,第五电容c5的第一端连接第十一电阻r11的第二端,第五电容c5的第二端接地;第二光电耦合器iso2的发射部的第一端通过第十二电阻r12连接高电平,第二光电耦合器iso2的发射部的第二端接地;第二光电耦合器iso2的接收部的第一端通过第十三电阻r13连接高电平,第二光电耦合器iso2的接收部的第一端还连接第十四电阻r14的第一端,第十四电阻r14的第二端连接主处理模块140,第六电容c6的第一端连接第十四电阻r14的第二端,第六电容c6的第二端接地。

105.如图7所示,精密放大电路13301包括:第八十一电阻r81、第八十二电阻r82、第八十一电容c81、第八十二电容c82、第八十一运算放大器u81和第八十三电阻r83;滤波整形电路13302包括:第八十四电阻r84、第八十三电容c83、第八十二运算放大器u82、第八十五电阻r85和第八十四电容c84。

106.第八十一电阻r81的第一端连接压力传感器的正输出端,第八十一电阻r81的第二端连接第八十一运算放大器u81的正输入端和第八十一电容c81的第一端,第八十一电容c81的第二端接地,第八十二电阻r82的第一端连接压力传感器的负输出端,第八十二电阻r82的第二端连接第八十一运算放大器u81的负输入端和第八十二电容c82的第一端,第八十二电容c82的第二端接地,第八十三电阻r83的连接第八十一运算放大器u81的第一跨导电阻端和第二跨导电阻端之间,第八十一运算放大器u81的输出端连接第八十四电阻r84的

第一端;第八十四电阻r84的第二端连接第八十二电阻r82的正输入端和第八十三电容c83的第一端,第八十三电容c83的第二端接地,第八十二运算放大器u82的负输入端与其输出端连接,第八十二运算放大器u82的输出端连接第八十五电阻r85的第一端,第八十五电阻r85的第二端连接主处理模块140和第八十四电容c84的第一端,第八十四电容c84的第二端接地。

107.参考图8,为本发明提供的注射泵的剩余药量检测方法一可选实施例的流程示意图。该注射泵的剩余药量检测方法可以通过本发明实施例公开的注射泵的剩余药量检测系统实现。

108.如图8所示,该注射泵的剩余药量检测方法包括以下步骤:

109.步骤s801、获取针筒规格信息。

110.可选的,本发明实施例中,该针筒规格信息可以通过针筒识别模块120进行针筒规格检测并由主处理模块140对规格检测信号获取识别得到。或者,在其他一些实施例中,该针筒规格信息也可以由医护人员直接在人机交互模块150中输入得到。

111.步骤s802、获取注射参数。

112.可选的,注射参数可由医护人员在人机交互模块150上输入得到,或者,也可以由医护人员在远程监控终端180输入,并通过云服务器170传送给主处理模块140得到。

113.步骤s803、根据针筒规格信息确定注射速率。

114.步骤s804、基于注射速率和注射参数输出驱动控制信号驱动针筒102注射。

115.步骤s805、在针筒102注射过程中,获取针筒102的压力检测信号。

116.步骤s806、根据压力检测信号判断推头组件104的压力是否达到压力阈值。

117.可以理解地,针筒102的压力检测信号即为推头组件104的所受压力。通过对推头组件104的压力进行判断,可以确定注射泵是否处于注射过程中,避免误判断。

118.步骤s807、若是,获取位置检测信号。

119.步骤s808、根据位置检测信号并结合针筒规格信息获取针筒102的剩余药量信息。

120.进一步地,该注射泵的剩余药量检测方法还包括:

121.步骤s809、根据剩余药量信息判断是否注射完成;

122.步骤s810、若是,输出停止注射控制信号和注射完成提醒信息;若否,继续监测针筒102的剩余药量信息。

123.进一步地,该注射泵的剩余药量检测方法还包括:判断是否接收到停止注射信号;若是,输出停止注射控制信号和注射停止提醒信息。

124.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

125.专业人员还可以进一步意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应

认为超出本发明的范围。

126.结合本文中所公开的实施例描述的方法或算法的步骤可以直接用硬件、处理器执行的软件模块,或者二者的结合来实施。软件模块可以置于随机存储器(ram)、内存、只读存储器(rom)、电可编程rom、电可擦除可编程rom、寄存器、硬盘、可移动磁盘、cd

‑

rom、或技术领域内所公知的任意其它形式的存储介质中。

127.以上实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据此实施,并不能限制本发明的保护范围。凡跟本发明权利要求范围所做的均等变化与修饰,均应属于本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1