一种用于眼压监测的超薄柔性传感器及其制备方法

1.本发明涉及一种眼压计,更具体地,涉及一种置于隐形眼镜中、具有超薄和全柔性特点的眼压传感器及其制备方法。

背景技术:

2.青光眼作为失明三大成因之一,已影响全球近亿人口。对于青光眼诊疗过程中最重要的眼压检测,目前临床主要采用压平式、回弹式和喷气式等眼压设备,存在仪器笨重、操作复杂、测量不连续等问题。对于眼压波动严重的夜晚,临床缺少成熟的检测手段。植入式眼压计虽然能一定程度上解决上述问题,但是对人体会造成一定的损伤。

3.隐形眼镜作为与眼球共形的器件平台,有潜力应用在眼压监测领域。目前,已有基于微应变芯片的成熟产品triggerfish投入市场,并广泛应用在相关临床研究中。但实践中发现,该产品的一致性和准确性较差,佩戴也不够舒适。这是因为硬质器件存在与柔性材料力学模量不匹配的问题,难以及时准确地反应眼压的变化,且会抑制角膜的自由形变。柔性导电材料具有可弯折、可拉伸的特点,且在形变过程中具有规律变化的电学量,领域里已有利用石墨烯等二维材料制作传感单元的相关设计。但是电阻变化的读出需要利用导线引出电信号,使用不方便,基本不具备日常佩戴的可能。此外,在眼压变动频率较小的情况下,由噪声功率谱密度公式v2=2ktr,基于电阻的测量方法会有较大的噪声,数据处理困难。

4.目前,是基于感应耦合的传感方案被认为是最具有可行性和有效性的设计思路。利用集成在隐形眼镜中由电感和电容组成的传感单元,根据公式可以通过谐振频率的变化反推单元中变电感或者变电容的变化,从而获取眼压的信息。基于该原理,已有一些相关研究。但是,为了佩戴的舒适性,商用隐形眼镜的中心厚度通常要求在70μm以内,但是目前的设计大多通过多层结构引入电容,难以满足厚度的需求。

技术实现要素:

5.本发明要解决的技术问题是具有眼压测量的功能的同时不会增加隐形眼镜原有的厚度;本发明提出了一种用于眼压监测的超薄柔性传感器及其制备方法。

6.本发明的一种用于眼压监测的超薄柔性传感器,包括隐形眼镜本体、第一螺旋电极和第二螺旋电极;

7.所述隐形眼镜本体用于封装第一螺旋电极和第二螺旋电极;

8.隐形眼镜本体、第一螺旋电极和第二螺旋电极的中心位置重合,第一螺旋电极和第二螺旋电极相互嵌套,第一螺旋电极和第二螺旋电极均为平面结构,且是直接封装在隐形眼镜本体中,不会增加隐形眼镜本体原有的厚度。

9.进一步的,第一螺旋电极和第二螺旋电极的结构相同;第一螺旋电极和第二螺旋电极呈中心对称。

10.进一步,所述隐形眼镜本体包括覆盖瞳孔的中心圆形区域、以及周边区域;第一螺旋电极和第二螺旋电极位于隐形眼镜本体的周边区域。佩戴后,瞳孔所对应的位置是隐形

眼镜本体的中心圆形区域,所以设置有第一螺旋电极和第二螺旋电极的周边区域不会影响瞳孔成像。

11.进一步的,第一螺旋电极和第二螺旋电极分别是具有周期结构的蛇纹线。

12.进一步的,第一螺旋电极和第二螺旋电极具有电阻,且螺旋电极可等效为电感,第一螺旋电极和第二螺旋电极组成平面电容,所以,第一螺旋电极和第二螺旋电极等效为rlc谐振电路,谐振频率

13.其中,l是第一螺旋电极和第二螺旋电极的等效电感的组合。

14.c是第一螺旋电极和第二螺旋电极之间的电容。

15.进一步的,第一螺旋电极的电感l1和第二螺旋电极的电感l2,均采用如下计算公式进行计算;

[0016][0017]

其中k1和k2为常数,μ0为真空磁导率,n为螺旋圈数,m等于1或2;

[0018]

为第m螺旋电极线圈平均直径;d

out

表示第m螺旋电极最外线圈直径,d

in

表示第m螺旋电极最内线圈直径。

[0019]

为图形填充比。

[0020]

本发明的一种用于眼压监测的超薄柔性传感器的制备方法,包括如下步骤:

[0021]

步骤1,采用铜箔作牺牲层,真空条件下,在铜箔上镀一层派瑞林c薄膜;

[0022]

步骤2,在派瑞林c薄膜上喷墨打印第一螺旋电极和第二螺旋电极;第一螺旋电极和第二螺旋电极均采用图案化的银电极,第一螺旋电极和第二螺旋电极均为银电极材料。

[0023]

步骤3,在图案化修饰的派瑞林c薄膜上旋涂一层ecoflex弹性体;

[0024]

步骤4,在ecoflex弹性体上再镀一层派瑞林c薄膜;

[0025]

步骤5,蚀刻去除铜衬底,切割保留第一螺旋电极和第二螺旋电极所在的部分,并放在隐形眼镜模具中定型,浇筑隐形眼镜材料后完成。隐形眼镜材料是硅水凝胶。

[0026]

有益效果:集成在隐形眼镜中的导电极是完全柔性的,可以最大限度保证器件本身不影响整体眼睛的弹性,提高用户的佩戴舒适性,同时器件与眼球的共形更加准确,可以对眼压的变化做出迅速响应,具备较好的传感性能。

[0027]

传感器件基于感应耦合原理,通过监测谐振频率的大小推导眼压的数值,测量过程可以通过读取电路无线访问,无需额外连接导线,使用方便,同时可以在夜间睡眠等闭眼场合使用。

[0028]

利用嵌套螺旋构成的平面电容具有超薄的厚度,可以保证最终制成的隐形眼镜眼压传感器不会因为额外套件的引入而变厚,保证佩戴舒适性

[0029]

纯图案化传感器件的设计,充分利用结构自身的特点,不需要额外引入ic芯片或元器件,制备简易。

[0030]

常用的柔性导电材料如液态金属、石墨烯等具有较低的导电率,不利于感应耦合的发生,本发明采用导电性能优异的银纳米材料有潜力应用在基于隐形眼镜的眼压传感器中。

附图说明

[0031]

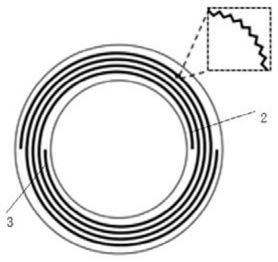

图1是本发明传感器的整体示意图;

[0032]

图2是第一螺旋电极和第二螺旋电极示意图及局部放大图;

[0033]

图3是第一螺旋电极和第二螺旋电极等效电路图;

[0034]

图4是本发明传感器的制备步骤图。

具体实施方式

[0035]

一种用于眼压监测的超薄柔性传感器,包括隐形眼镜本体1、第一螺旋电极2和第二螺旋电极;第一螺旋电极2和第二螺旋电极3的结构相同。

[0036]

所述隐形眼镜本体1用于封装第一螺旋电极2和第二螺旋电极3;保证传感器的可穿戴性;所述隐形眼镜本体1包括覆盖瞳孔的中心圆形区域、以及周边区域。

[0037]

隐形眼镜本体1、第一螺旋电极2和第二螺旋电极3的中心位置重合,第一螺旋电极2和第二螺旋电极3相互嵌套,第一螺旋电极2和第二螺旋电极3关于中心对称。如图2所示,第一螺旋电极2和第二螺旋电极3分别是具有周期结构的蛇纹线,以保证第一螺旋电极2和第二螺旋电极3在被沿直径方向拉伸、相邻线圈之间的距离发生改变时,导电线不会出现断裂和导线电阻相对稳定。

[0038]

第一螺旋电极2和第第二螺旋电极3位于隐形眼镜本体1的周边区域。将本发明传感器佩戴后,瞳孔所对应的位置是隐形眼镜本体1的中心圆形区域,所以设置有第一螺旋电极2和第二螺旋电极3的周边区域不会影响瞳孔成像。

[0039]

本发明的一种用于眼压监测的超薄柔性传感器中,第一螺旋电极2和第二螺旋电极3分别等效为电感l1和l2,且l1=l2;两根导电螺旋相互嵌套,互不接触,第一螺旋电极2和第二螺旋电极3组成平面电容;此外,电极材料自身具有电阻。综合这三点,第一螺旋电极2和第二螺旋电极3可以等效为rlc谐振电路,从而可以利用感应耦合原理进行访问。

[0040]

图3展示了第一螺旋电极2和第二螺旋电极3组成的感应耦合系统的等效电路图。对于第一螺旋电极2和第二螺旋电极3所等效的rlc电路,总阻抗为:其中f为电磁波的频率。当发生谐振时,电路总阻抗最小,此时感抗和容抗相等,从而可以得出谐振频率为

[0041]

其中,l是第一螺旋电极和第二螺旋电极的等效电感的组合。

[0042]

c是第一螺旋电极和第二螺旋电极之间的电容。

[0043]

本实施例中第一螺旋电极2和第二螺旋电极3螺旋结构相同,所以第一螺旋电极的电感和第二螺旋电极3的电感相等;电感计算公式为;

[0044][0045]

其中k1和k2为常数,μ0为真空磁导率,n为螺旋圈数;

[0046]

为线圈平均直径;

[0047]

为图形填充比。

[0048]

当眼内压升高时,角膜形状发生膨胀,连带附着在角膜上的隐形眼镜径向拉伸,使封装在隐形眼镜内部的电感线圈形状变大。在理想状态下,线圈螺旋圈数不变,内径和外径等比例增加,从而使d

avg

变大,而ρ、n和其他常数保持不变,从而使器件整体的等效电感增大。根据谐振频率公式,谐振频率向低频移动。通过读取线圈获取响应特性,寻找谐振频率的变化趋势,即可获取眼压的变化趋势。

[0049]

一种用于眼压监测的超薄柔性传感器的制备方法,如图4所示,包括如下步骤:

[0050]

步骤1,采用铜箔作牺牲层,在铜箔上真空镀一层500nm厚的派瑞林c薄膜;派瑞林c作为器件保护层;

[0051]

步骤2,在派瑞林c薄膜上喷墨打印第一螺旋电极2和第二螺旋电极3,第一螺旋电极2和第二螺旋电极3均采用图案化的银电极,第一螺旋电极2和第二螺旋电极3均为5层电极材料,厚度约为2.4μm;银纳米材料导电性极优,且具有出色的抗菌性。

[0052]

步骤3,在银电极图案化修饰的派瑞林c薄膜上旋涂一层20μm厚的ecoflex弹性体;ecoflex作为兼具性能和性价比的基底材料,能与眼球紧密共形,经历多次拉伸后仍能恢复原形,确保器件的使用寿命。

[0053]

步骤4,在ecoflex弹性体上镀一层派瑞林c薄膜;派瑞林c具有强大的穿透力,可以在器件的表面形成致密的保护层,保持电极图案不受刮蹭的同时,保护人眼不被传感器件的材料损害。

[0054]

步骤5,蚀刻去除铜衬底,切割保留第一螺旋电极2和第二螺旋电极3所在的部分,并放在隐形眼镜模具中定型,浇筑隐形眼镜材料后完成。常用的商用隐形眼镜材料是硅水凝胶。

[0055]

对于所述的传感器件,其响应特性由螺旋的线宽、圈数、内径、外径等参数控制。通过合理的结构参数设计,可以控制传感器的工作波段在预先设计的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1