一种氨咖黄敏胶囊颗粒制备设备及其制备工艺的制作方法

1.本发明涉及药品生产装置技术领域,具体的说是一种氨咖黄敏胶囊颗粒制备设备及其制备工艺。

背景技术:

2.氨咖黄敏胶囊,是常用的感冒药,其处方主要由对乙酰氨基酚、咖啡因、马来酸氯苯那敏、人工牛黄组成。对乙酰氨基酚具有镇痛和解热作用,通过抑制中枢神经系统中前列腺素的合成以及阻断痛觉神经末梢的冲动产生镇痛,通过下视丘体温调节中枢产生周围血管扩张,出汗与散热而起解热作用。咖啡因(小剂量)作用于大脑皮层高位的中枢使精神兴奋,解除疲劳,并可使脑血管收缩,缓解脑血管扩张引起的头痛。马来酸氯苯那敏是抗组胺药,有竞争性阻断组胺(h1)受体的作用,可减轻过敏症状,抗m胆碱受体作用,使鼻黏膜干燥,能缓解感冒引起的鼻塞、流涕、打喷嚏症状。人工牛黄具有解热镇静、镇咳祛痰、抗菌、抗病毒和抗过敏作用,同时有活化对乙酰氨基酚作用,可增强解热镇痛效果。

3.然而,现有氨家黄敏胶囊内部的微丸多采用在制作时,由于其粘性加到一般容易沾染容器筒壁,造成微丸制作颗粒圆润度差异大,通过性大大降低,且微丸之间的重量参差不齐,造成胶囊套不便于装载微丸密封,为此我们提出一种氨咖黄敏胶囊颗粒制备设备及其制备工艺。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种氨咖黄敏胶囊颗粒制备设备及其制备工艺。

5.本发明解决其技术问题所采用的技术方案是:一种氨咖黄敏胶囊颗粒制备设备及其制备工艺,包括主体,所述主体的内部设有动力机构,所述动力机构的顶端设有细化机构,所述细化机构的一端设有混合机构,所述混合机构和细化机构之间设有分隔机构,所述分隔机构上连接有分离机构。

6.具体的,所述混合机构包括混合罐,所述主体的一端设有混合罐,所述混合罐的顶端设有第一电机,所述第一电机和混合罐之间固定连接有第二固定架,所述混合罐和主体之间固定连接有第一固定架。

7.具体的,所述第一电机的底端固定连接有第一转轴,所述第一转轴的中部固定连接有分隔板,所述分隔板的顶端设有搅拌架,所述搅拌架固定连接第一转轴,所述第一转轴的底端焊接有螺旋片。

8.具体的,所述分隔机构包括分离管,所述混合罐的底端连通有分离管,所述分离管内部安装有第二电机,所述第二电机的一端固定连接有第二转轴。

9.具体的,所述第二转轴上设有两个切割片,其中一个所述切割片转动连接第一转轴,且另外一个所述切割片转动连接第二转轴,所述切割片上固定连接有第一齿轮,两个所述第一齿轮之间啮合有第二齿轮。

10.具体的,所述分离机构包括存储筒,所述分离管的顶端设有存储筒,所述存储筒的底端连通有喷粉管,所述喷粉管的底端延伸至分离管的内部,所述存储筒的内部滑动连接有第一滑块,所述第一滑块的中部开设有通槽。

11.具体的,所述第一滑块的顶端抵触有弹簧,所述存储筒和第一滑块之间连接有套管,所述喷粉管的底端设有筛板,所述筛板固定连接在分离管的内壁上,所述筛板的底端设有收集盒,所述收集盒可拆卸连接分离管。

12.具体的,所述细化机构包括滚筒,所述主体的顶端设有滚筒,所述滚筒的外侧焊接有两个筒箍,所述滚筒的内部设有细化槽,所述细化槽的内壁上焊接有多个检测板。

13.具体的,所述动力机构包括第三转轴,所述主体的内部固定连接有第,所述第三转轴,所述主体的内部滑动连接有第二滑块,所述第二滑块上固定连接有限位块,所述主体的内部设有安置板,所述安置板转动连接第三转轴,所述安置板滑动连接限位块,所述第二滑块的底端转动连接有伸缩杆,所述伸缩杆的底端转动连接主体的内壁。

14.具体的,所述第二滑块上固定连接有第四转轴,所述第四转轴和第三转轴上分别转动连接有两个支撑架,所述支撑架上转动连接有接触轮,所述接触轮滚动连接筒箍,两个所述接触轮之间固定连接有第五转轴,所述安置板上安装有第三电机,所述第三电机和第五转轴上分别固定连接有转轮,两个所述转轮之间缠绕有连接带。

15.s1:在使用所述主体制备药品时,先按顺序启动所述混合机构、所述分隔机构和所述动力机构,同时往所述分离机构内部添加足量的药物材料,完成准备工作;

16.s2:然后往所述混合机构内部依次添加药物原材料,对多种药材进行充分的搅拌,接着进入到所述分隔机构进行切割细化,通过所述分离机构撒上避免粘接的药粉;

17.s3:最后通过启动所述动力机构带动所述细化机构运行,撒上的药粉的颗粒依次进入到所述细化机构内部,所述细化机构利用离心力使药丸滚动,从而使微丸的轮廓更加圆润,提高微丸的通过性,方便后期装载到胶囊密封,在需要出料时,则启动所述动力机构内部的角度部件,使所述细化机构呈一定角度倾斜,进而使微丸出料更加快速。

18.本发明的有益效果是:

19.(1)本发明所述的一种氨咖黄敏胶囊颗粒制备设备及其制备工艺,主体的内部设有动力机构,通过动力机构的设置进而便于带动细化机构通过,且能够调节细化机构的角度,使出料和制备效果更好,动力机构的顶端设有细化机构,通过细化机构的设置进而制备药物微丸轮廓弧度更好,使药物颗粒通过性良好,从而方便后续装载进胶囊,即:首先启动第三电机,通过第三电机带动其中一个转轮转动,转轮通过连接带带动第五转轴转动,第二转轴通过接触轮滚动摩擦筒箍,筒箍和滚筒固定连接,从而可以使滚筒快速转动,通过筒箍的设置可以避免接触轮脱离接触滚筒,使接触轮和滚筒之间的接触良好,当药物微丸进入到滚筒的内部后,高速旋转的滚筒致使微丸跟随滚筒的筒壁滚动,从而可以对微丸进行精细化的塑形作用,使微丸颗粒弧度更加标准,当微丸颗粒符合制备的标准时,怎启动伸缩杆,利用伸缩杆带动第二滑块往底端移动,则第二滑块同时带动安置板偏转,第二滑块带动支撑架往主体的内部收缩,则滚筒的出料端开始向下倾斜,滚筒和安置板的倾斜角度相同,从而可以使滚筒保持滚动的同时方便微丸排出,多个检测板呈相同间隙分布在滚筒的内壁上,制备好的微丸在重力作用下会通过检测板之间的间隙排出,而尺寸不合格的则继续存留在滚筒内部进行再加工,进而可以提高微丸的质量。

20.(2)本发明所述的一种氨咖黄敏胶囊颗粒制备设备及其制备工艺,细化机构的一端设有混合机构,通过混合机构的设置进而便于混合各种药物原材料,使各种材料之间得到充分的搅拌,即:当需要对材料进行搅拌时,首先启动第一电机,通过第一电机带动第一转轴转动,接着依次将药物原材料倒入到混合罐的内部,第一转轴带动搅拌架对材料进行搅拌混合,进入到分离管的管口高于混合罐的底端,使得药物只有制作成呈半流体状才可以进入到管口顶端,通过分隔板的设置可以避免添加药物原材料时直接进入到分离管内,第一转轴转动时同步带动螺旋片转动,螺旋片将半固体的流体状药物传递到分隔管内部进行细化切割。

21.(3)本发明所述的一种氨咖黄敏胶囊颗粒制备设备及其制备工艺,混合机构和细化机构之间设有分隔机构,通过分隔机构的设置进而可以切割细化半成品材料,且方便将分离机构材料覆盖到药物上,避免药物颗粒粘连在设备内壁上,分隔机构上连接有分离机构,通过分离机构的设置进而往小颗粒药物上撒上避免粘连的药粉,避免药物颗粒粘设备内壁,使制备好的颗粒轮廓效果更好,即:当药物进入到分离管内部后,启动第二电机,第二电机通过第二转轴带动其中一个切割片高速转动,此时转动的其中一个第一齿轮通过第二齿轮的啮合传动,使另外一个第一齿轮高速旋转,则另外一个切割片高速反向旋转,从而可以对通过的半固态药物进行快速切割,且两个同步反向转动的切割片可以避免切割遗漏,在进行切割细化任务时,往存储桶的内部添加药粉,药粉会直接通过第一滑块进而到存储筒的内部底端,最终通过喷粉管排入到分离管的内部,从而可以对经过的切割颗粒外表面上覆盖药粉,避免颗粒粘连在装置的内壁,多余未使用的药粉会自动通过筛板集中到收集盒内部,进而可以二次使用,避免浪费药粉。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

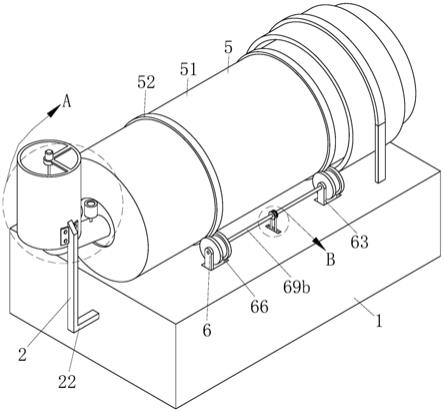

23.图1为本发明提供的一种氨咖黄敏胶囊颗粒制备设备及其制备工艺的较佳实施例的整体结构的结构示意图;

24.图2为图1所示的混合机构、分隔机构和分离机构的连接结构示意图;

25.图3为图1所示的细化机构和动力机构的连接结构示意图;

26.图4为图1所示的a部放大结构示意图;

27.图5为图1所示的b部放大结构示意图;

28.图6为图2所示的c部放大结构示意图;

29.图7为图2所示的d部放大结构示意图;

30.图8为本发明提供的氨咖黄敏胶囊颗粒制备设备及其制备工艺流程图。

31.图中:1、主体,2、混合机构,21、混合罐,22、第一固定架,23、第一电机,24、第一转轴,25、分隔板,26、搅拌架,27、螺旋片,28、第二固定架,3、分隔机构,31、分离管,32、第二电机,33、第二转轴,34、切割片,35、第一齿轮,36、第二齿轮,4、分离机构,41、存储筒,42、第一滑块,43、通槽,44、合盖板,45、弹簧,46、套管,47、喷粉管,48、筛板,49、收集盒,5、细化机构,51、滚筒,52、筒箍,53、细化槽,54、检测板,6、动力机构,61、第三转轴,62、第四转轴,63、支撑架,64、安置板,65、第三电机,66、接触轮,67、第二滑块,68、限位块,69、伸缩杆,69a、连接带,69b、第五转轴,69c、转轮。

具体实施方式

32.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

33.如图1-图8所示,本发明所述的一种氨咖黄敏胶囊颗粒制备设备及其制备工艺,包括主体1,所述主体1的内部设有动力机构6,所述动力机构6的顶端设有细化机构5,所述细化机构5的一端设有混合机构2,所述混合机构2和细化机构5之间设有分隔机构3,所述分隔机构3上连接有分离机构4。

34.具体的,所述混合机构2包括混合罐21,所述主体1的一端设有混合罐21,所述混合罐21的顶端设有第一电机23,所述第一电机23和混合罐21之间固定连接有第二固定架28,所述混合罐21和主体1之间固定连接有第一固定架22。

35.具体的,所述第一电机23的底端固定连接有第一转轴24,所述第一转轴24的中部固定连接有分隔板25,所述分隔板25的顶端设有搅拌架26,所述搅拌架26固定连接第一转轴24,所述第一转轴24的底端焊接有螺旋片27;所述细化机构5的一端设有混合机构2,通过所述混合机构2的设置进而便于混合各种药物原材料,使各种材料之间得到充分的搅拌,即:当需要对材料进行搅拌时,首先启动所述第一电机23,通过所述第一电机23带动所述第一转轴24转动,接着依次将药物原材料倒入到所述混合罐21的内部,所述第一转轴24带动所述搅拌架26对材料进行搅拌混合,进入到所述分离管31的管口高于所述混合罐21的底端,使得药物只有制作成呈半流体状才可以进入到管口顶端,通过所述分隔板25的设置可以避免添加药物原材料时直接进入到所述分离管31内,所述第一转轴24转动时同步带动所述螺旋片27转动,所述螺旋片27将半固体的流体状药物传递到所述分隔管31内部进行细化切割。

36.具体的,所述分隔机构3包括分离管31,所述混合罐21的底端连通有分离管31,所述分离管31内部安装有第二电机32,所述第二电机32的一端固定连接有第二转轴33。

37.具体的,所述第二转轴33上设有两个切割片34,其中一个所述切割片34转动连接第一转轴33,且另外一个所述切割片34转动连接第二转轴33,所述切割片34上固定连接有第一齿轮35,两个所述第一齿轮35之间啮合有第二齿轮36。

38.具体的,所述分离机构4包括存储筒41,所述分离管31的顶端设有存储筒41,所述存储筒41的底端连通有喷粉管47,所述喷粉管47的底端延伸至分离管31的内部,所述存储筒41的内部滑动连接有第一滑块42,所述第一滑块42的中部开设有通槽43;所述混合机构2和细化机构5之间设有分隔机构3,通过所述分隔机构3的设置进而可以切割细化半成品材料,且方便将所述分离机构4材料覆盖到药物上,避免药物颗粒粘连在设备内壁上,所述分隔机构3上连接有分离机构4,通过所述分离机构4的设置进而往小颗粒药物上撒上避免粘连的药粉,避免药物颗粒粘设备内壁,使制备好的颗粒轮廓效果更好,即:当药物进入到所述分离管31内部后,启动所述第二电机32,所述第二电机32通过所述第二转轴33带动其中一个所述切割片34高速转动,此时转动的其中一个所述第一齿轮35通过所述第二齿轮36的啮合传动,使另外一个所述第一齿轮35高速旋转,则另外一个所述切割片34高速反向旋转,从而可以对通过的半固态药物进行快速切割,且两个同步反向转动的所述切割片34可以避免切割遗漏,在进行切割细化任务时,往所述存储桶41的内部添加药粉,药粉会直接通过所述第一滑块42进而到所述存储筒41的内部底端,最终通过所述喷粉管47排入到所述分离管

31的内部,从而可以对经过的切割颗粒外表面上覆盖药粉,避免颗粒粘连在装置的内壁,多余未使用的药粉会自动通过所述筛板48集中到所述收集盒49内部,进而可以二次使用,避免浪费药粉。

39.具体的,所述第一滑块42的顶端抵触有弹簧45,所述存储筒41和第一滑块42之间连接有套管46,所述喷粉管47的底端设有筛板48,所述筛板48固定连接在分离管31的内壁上,所述筛板48的底端设有收集盒49,所述收集盒49可拆卸连接分离管31。

40.具体的,所述细化机构5包括滚筒51,所述主体1的顶端设有滚筒51,所述滚筒51的外侧焊接有两个筒箍52,所述滚筒51的内部设有细化槽53,所述细化槽53的内壁上焊接有多个检测板54。

41.具体的,所述动力机构6包括第三转轴61,所述主体1的内部固定连接有第,所述第三转轴61,所述主体1的内部滑动连接有第二滑块67,所述第二滑块67上固定连接有限位块68,所述主体1的内部设有安置板64,所述安置板64转动连接第三转轴61,所述安置板64滑动连接限位块68,所述第二滑块67的底端转动连接有伸缩杆69,所述伸缩杆69的底端转动连接主体1的内壁。

42.具体的,所述第二滑块67上固定连接有第四转轴62,所述第四转轴62和第三转轴61上分别转动连接有两个支撑架63,所述支撑架63上转动连接有接触轮66,所述接触轮66滚动连接筒箍52,两个所述接触轮66之间固定连接有第五转轴69b,所述安置板64上安装有第三电机65,所述第三电机65和第五转轴69b上分别固定连接有转轮69c,两个所述转轮69c之间缠绕有连接带69a;所述主体1的内部设有动力机构6,通过所述动力机构6的设置进而便于带动所述细化机构5通过,且能够调节所述细化机构5的角度,使出料和制备效果更好,所述动力机构6的顶端设有细化机构5,通过所述细化机构5的设置进而制备药物微丸轮廓弧度更好,使药物颗粒通过性良好,从而方便后续装载进胶囊,即:首先启动所述第三电机65,通过所述第三电机65带动其中一个所述转轮69c转动,所述转轮69c通过所述连接带69a带动所述第五转轴69b转动,所述第二转轴69b通过所述接触轮66滚动摩擦所述筒箍52,所述筒箍52和所述滚筒51固定连接,从而可以使所述滚筒51快速转动,通过所述筒箍52的设置可以避免所述接触轮66脱离接触所述滚筒51,使所述接触轮66和所述滚筒51之间的接触良好,当药物微丸进入到所述滚筒51的内部后,高速旋转的所述滚筒51致使微丸跟随所述滚筒51的筒壁滚动,从而可以对微丸进行精细化的塑形作用,使微丸颗粒弧度更加标准,当微丸颗粒符合制备的标准时,怎启动所述伸缩杆69,利用所述伸缩杆69带动所述第二滑块67往底端移动,则所述第二滑块67同时带动所述安置板64偏转,所述第二滑块67带动所述支撑架63往所述主体1的内部收缩,则所述滚筒51的出料端开始向下倾斜,所述滚筒51和所述安置板64的倾斜角度相同,从而可以使所述滚筒51保持滚动的同时方便微丸排出,多个所述检测板54呈相同间隙分布在所述滚筒51的内壁上,制备好的微丸在重力作用下会通过所述检测板54之间的间隙排出,而尺寸不合格的则继续存留在所述滚筒51内部进行再加工,进而可以提高微丸的质量。

43.s1:在使用所述主体1制备药品时,先按顺序启动所述混合机构2、所述分隔机构3和所述动力机构6,同时往所述分离机构4内部添加足量的药物材料,完成准备工作;

44.s2:然后往所述混合机构2内部依次添加药物原材料,对多种药材进行充分的搅拌,接着进入到所述分隔机构3进行切割细化,通过所述分离机构4撒上避免粘接的药粉;

45.s3:最后通过启动所述动力机构6带动所述细化机构5运行,撒上的药粉的颗粒依次进入到所述细化机构5内部,所述细化机构5利用离心力使药丸滚动,从而使微丸的轮廓更加圆润,提高微丸的通过性,方便后期装载到胶囊密封,在需要出料时,则启动所述动力机构6内部的角度部件,使所述细化机构5呈一定角度倾斜,进而使微丸出料更加快速。

46.本发明在使用时,首先启动第三电机65,通过第三电机65带动其中一个转轮69c转动,转轮69c通过连接带69a带动第五转轴69b转动,第二转轴69b通过接触轮66滚动摩擦筒箍52,筒箍52和滚筒51固定连接,从而可以使滚筒51快速转动,通过筒箍52的设置可以避免接触轮66脱离接触滚筒51,使接触轮66和滚筒51之间的接触良好,当药物微丸进入到滚筒51的内部后,高速旋转的滚筒51致使微丸跟随滚筒51的筒壁滚动,从而可以对微丸进行精细化的塑形作用,使微丸颗粒弧度更加标准,当微丸颗粒符合制备的标准时,怎启动伸缩杆69,利用伸缩杆69带动第二滑块67往底端移动,则第二滑块67同时带动安置板64偏转,第二滑块67带动支撑架63往主体1的内部收缩,则滚筒51的出料端开始向下倾斜,滚筒51和安置板64的倾斜角度相同,从而可以使滚筒51保持滚动的同时方便微丸排出,多个检测板54呈相同间隙分布在滚筒51的内壁上,制备好的微丸在重力作用下会通过检测板54之间的间隙排出,而尺寸不合格的则继续存留在滚筒51内部进行再加工,进而可以提高微丸的质量;当需要对材料进行搅拌时,首先启动第一电机23,通过第一电机23带动第一转轴24转动,接着依次将药物原材料倒入到混合罐21的内部,第一转轴24带动搅拌架26对材料进行搅拌混合,进入到分离管31的管口高于混合罐21的底端,使得药物只有制作成呈半流体状才可以进入到管口顶端,通过分隔板25的设置可以避免添加药物原材料时直接进入到分离管31内,第一转轴24转动时同步带动螺旋片27转动,螺旋片27将半固体的流体状药物传递到分隔管31内部进行细化切割;当药物进入到分离管31内部后,启动第二电机32,第二电机32通过第二转轴33带动其中一个切割片34高速转动,此时转动的其中一个第一齿轮35通过第二齿轮36的啮合传动,使另外一个第一齿轮35高速旋转,则另外一个切割片34高速反向旋转,从而可以对通过的半固态药物进行快速切割,且两个同步反向转动的切割片34可以避免切割遗漏,在进行切割细化任务时,往存储桶41的内部添加药粉,药粉会直接通过第一滑块42进而到存储筒41的内部底端,最终通过喷粉管47排入到分离管31的内部,从而可以对经过的切割颗粒外表面上覆盖药粉,避免颗粒粘连在装置的内壁,多余未使用的药粉会自动通过筛板48集中到收集盒49内部,进而可以二次使用,避免浪费药粉。

47.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

48.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1