润滑油生产反应条件确定方法、装置、设备及存储介质和应用与流程

本发明涉及石油加工,尤其涉及一种润滑油生产反应条件确定方法、装置、设备及存储介质和应用。

背景技术:

1、在石油加工行业中,为了增加润滑油带来的效益,需要对润滑油生产过程进行优化,目前,现有技术中通常采用的优化方法包括两种,一是通过实现来实现润滑油生产过程中的优化,二是通过模拟方法来进行润滑油生产过程中的优化。其中,通过模拟方法进行润滑油生产过程中的优化,通常是以结构导向集总模型为基础,并且产品物料以结构导向集总方法表征的分子组分为基础进行物性预测。

技术实现思路

1、发明人发现,上述两种方式中,第一种方式需要进行大量的分析、化验工作,研究效率较低。而第二种方式中,产品物料以集总组分为基础进行物性预测的方式,缺乏对生产操作较大调整的适应性。为了解决现有技术存在的问题,本发明的至少一个实施例提供了一种润滑油生产反应条件确定方法、装置、设备及存储介质和应用。

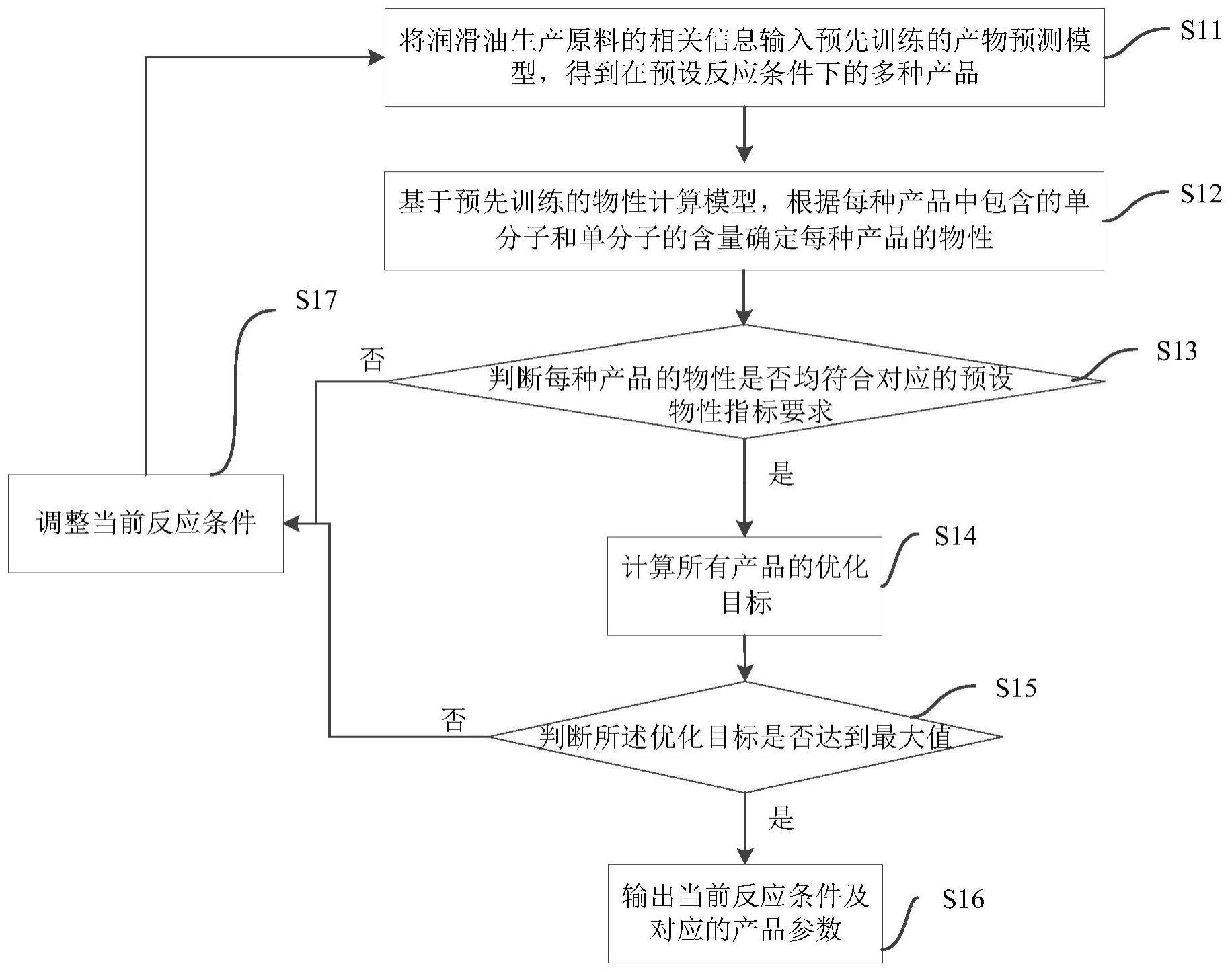

2、第一方面,本发明实施例提供了一种润滑油生产反应条件确定方法,所述方法包括:

3、将润滑油生产原料的相关信息输入预先训练的润滑油加氢反应的产物预测模型,得到在预设反应条件下的多种产品;

4、基于预先训练的物性计算模型,根据每种产品中包含的单分子和单分子的含量确定每种产品的物性;

5、判断每种产品的物性是否均符合对应的预设物性指标要求:

6、当每种产品的物性均符合物性指标要求时,计算所有产品的优化目标,并判断所述优化目标是否达到最大值:

7、当所述优化目标达到最大值时,输出当前反应条件及对应的产品参数;

8、当所述优化目标未达到最大值时,调整当前反应条件,并按照调整后的反应条件重复前述步骤,即执行将润滑油生产原料的相关信息输入预先训练的润滑油加氢反应产物预测模型,得到在预设反应条件下的多种产品的步骤,直至每种产品的物性均符合物性指标要求,且所有产品的优化目标达到最大值。

9、在一可能的实现方式中,所述方法还包括:

10、在任意一种产品的物性不符合物性指标要求时,调整当前反应条件,并按照调整后的反应条件重复前述步骤,即执行将润滑油生产原料的相关信息输入预先训练的润滑油加氢反应产物预测模型,得到在预设反应条件下的多种产品的步骤。

11、在一可能的实现方式中,所述将润滑油生产原料的相关信息输入预先训练的润滑油加氢反应产物预测模型,得到在预设反应条件下的多种产品,包括:

12、将润滑油生产原料的相关信息输入预先训练的润滑油加氢反应产物预测模型,得到在预设反应条件下的多种产物;

13、按照族组成、实沸点和馏程中的任意一种参数,将所述多种产物分成多种产品,得到在预设反应条件下的多种产品。

14、在一可能的实现方式中,所述润滑油生产原料的相关信息包括所述润滑油生产原料的分子组成和加工量,其中,所述润滑油生产原料的分子组成包括分子种类和每种分子的含量。

15、在一可能的实现方式中,所述润滑油生产原料的分子组成通过以下方式获取:

16、对典型润滑油馏分进行采样分析,预先建立基于典型润滑油分子组分的分子数据库;

17、根据所述润滑油生产原料的名称,在所述分子数据库中,获取所述润滑油生产原料的分子组成。

18、在一可能的实现方式中,所述计算所有产品的优化目标,包括:

19、基于预先建立的优化目标模型,根据每一种产品的产品收率和权重计算所有产品的优化目标,其中,所述优化目标模型通过以下表达式计算:

20、t=∑(yi*wi)

21、其中,t为优化目标,yi为第i种产品的产品收率,wi为第i种产品的权重。

22、在一可能的实现方式中,所述产品收率通过以下表达式计算:

23、y=∑(cj*p)

24、其中,y为产品收率,cj为产品所包含的第j种单分子在所有产品中的含量,p为所述润滑油生产原料的加工量。

25、在一可能的实现方式中,所述优化目标为累计收益和目标物性参数中的至少一种。

26、在一可能的实现方式中,当优化目标为累计收益时,所述权重为产品价格。

27、在一可能的实现方式中,当优化目标为目标物性参数时,所述权重为产品物性参数的重要性分值。

28、在一可能的实现方式中,所述预设反应条件和所述调整后的反应条件包括:温度条件、压力条件和空速条件。

29、在一可能的实现方式中,所述润滑油加氢反应产物预测模型通过以下步骤训练得到:

30、建立润滑油加氢反应的产物预测训练模型;其中,所述产物预测训练模型,包括:反应规则集以及反应速率算法;所述反应规则集包括烷烃热裂解、烷烃催化裂解、芳香烃加氢饱和、环烷烃开环中至少一种反应规则;

31、获取多组样本原料的样本原料信息;

32、利用多组所述样本原料信息和反应产物分子组分种类信息,对所述反应规则集进行训练,得到训练完成后的反应规则集;

33、利用多组所述样本原料信息和反应产物分子组分种类信息及含量信息,对所述反应速率算法进行训练,得到训练完成后的反应速率算法;

34、根据所述训练完成后的反应规则集和所述训练完成后的反应速率算法,确定所述产物预测模型。

35、在一可能的实现方式中,所述反应速率算法的反应速率常数表达式为以下表达式:

36、k=kst×kabsor×фcat

37、其中,k为反应速率常数,kst为表面反应速率,kabsor为吸附速率,фcat为催化剂活性因子,其中,所述催化剂活性因子包括进行加氢脱氢反应的金属中心活性位和进行碳正离子反应的酸中心活性位。

38、在一可能的实现方式中,通过下述反应速率常数计算公式,得到所述表面反应速率常数:

39、

40、其中,kst为反应速率常数,kb为玻尔兹曼常数,h为普朗克常数,r为理想气体常数,t为反应路径所处环境的温度值,exp为以自然常数为底的指数函数,δs为反应路径对应的反应规则对应的反应前后的熵变,δe为反应路径对应的反应规则对应的反应能垒,p为反应路径所处环境的压力值,α为反应路径对应的反应规则对应的压力影响因子。

41、在一可能的实现方式中,所述样本原料的样本原料信息,包括:所述样本原料的分子组成和所述样本原料在特定反应条件下对应的实际产物的分子组成。

42、在一可能的实现方式中,所述利用多组所述样本原料信息和反应产物分子组分种类信息,对所述反应规则集进行训练,得到训练完成后的反应规则集,包括:

43、将所述样本原料的分子组成按预设的反应规则集进行处理,得到所述样本原料的分子组成中每种分子对应的反应路径;

44、根据所述样本原料的分子组成中每种分子对应的反应路径,得到装置产物的第一分子组成;在所述装置产物中,包括:所述样本原料、中间产物以及预测产物;

45、根据所述装置产物的第一分子组成与所述实际产物的第二分子组成,确定第一相对偏差,并判断所述第一相对偏差是否符合第一预设条件;

46、若所述第一相对偏差符合第一预设条件,则固定所述反应规则集,得到训练完成后的反应规则集;

47、若所述第一相对偏差不符合第一预设条件,则调整所述反应规则集中的反应规则,根据调整后的反应规则集,重新执行上述确定第一相对偏差及判断第一相对偏差是否符合第一预设条件的步骤。

48、在一可能的实现方式中,所述根据所述装置产物的第一分子组成与所述实际产物的第二分子组成,确定第一相对偏差,包括:

49、获取所述第一分子组成中单分子的种类,构成第一集合;

50、获取所述第二分子组成中单分子的种类,构成第二集合;

51、判断所述第二集合是否为所述第一集合的子集;

52、若所述第二集合不是所述第一集合的子集,则获取预存储的不符合第一预设条件的相对偏差值作为所述第一相对偏差值;

53、若所述第二集合是所述第一集合的子集,通过第一偏差算法计算第一相对偏差。

54、在一可能的实现方式中,所述第一偏差算法表达式为

55、

56、其中,x1为所述第一相对偏差,m为所述第一集合,m1为所述样本原料的分子组成中单分子的种类组成的集合,m2为所述中间产物的分子组成中单分子的种类组成的集合,n为所述第二集合,card表示集合中元素的个数。

57、在一可能的实现方式中,所述利用多组所述样本原料信息和反应产物分子组分种类及含量信息,对所述反应速率算法进行训练,得到训练完成后的反应速率算法,包括:

58、根据所述反应速率算法,分别计算所述样本原料的分子组成中每种分子对应的反应路径的反应速率;

59、根据所述样本原料中每种分子的分子含量和所述分子的反应路径对应的反应速率,得到所述样本原料对应的预测产物中每种分子的预测含量;

60、根据所述预测产物中每种分子的预测含量和所述实际产物中每种分子的实际含量,计算第二相对偏差,并判断所述第二相对偏差是否符合第二预设条件;

61、若所述第二相对偏差符合第二预设条件,则固定所述反应速率算法,得到训练完成后的反应速率算法;

62、若所述第二相对偏差不符合第二预设条件,则调整所述反应速率算法中的参数,根据调整后的反应速率算法,重新执行上述计算第二相对偏差及判断第二相对偏差是否符合第二预设条件的步骤。

63、在一可能的实现方式中,所述基于预先训练的物性计算模型,根据每种产品中包含的单分子和单分子的含量确定每种产品的物性,包括:

64、基于预先训练的物性计算模型,计算得到每种所述单分子的各项单分子物性;

65、根据每种产品物性的预设混合规则,通过每种所述单分子的各项单分子物性和含量计算得到每种产品的各项物性。

66、在一可能的实现方式中,所述基于预先训练的物性计算模型,计算得到每种所述单分子的各项单分子物性,包括:

67、将构成所述单分子的每种基团的基团数量以及每种所述基团对物性的贡献值,输入预先训练的物性计算模型;

68、获取所述物性计算模型输出的所述单分子的物性。

69、在一可能的实现方式中,在基于预先训练的物性计算模型,计算得到每种所述单分子的各项单分子物性之前,还包括:

70、将构成所述单分子的每种基团的基团数量与数据库中预存储的已知物性的模板单分子的分子信息进行比对;所述分子信息包括:构成所述模板单分子的每种基团的基团数量;

71、判断是否存在与所述单分子相同的所述模板单分子;

72、若存在与所述单分子相同的所述模板单分子,输出所述模板单分子的物性作为所述单分子的物性;

73、若不存在与所述单分子相同的所述模板单分子,则执行所述将构成所述单分子的每种基团的基团数量以及每种所述基团对物性的贡献值,输入预先训练的物性计算模型的步骤。

74、在一可能的实现方式中,所述物性指标为粘度、粘度指数、倾点、苯胺点中的至少一个。

75、第二方面,本发明实施例提供了一种润滑油生产优化装置,所述装置包括:

76、输入单元,其用于将润滑油生产原料的相关信息输入预先训练的润滑油加氢反应的产物预测模型,得到在预设反应条件或调整后的反应条件下的多种产品;

77、确定单元,其用于基于预先训练的物性计算模型,根据每种产品中包含的单分子和单分子的含量确定每种产品的物性;

78、处理单元,其用于判断每种产品的物性是否均符合对应的预设物性指标要求:当每种产品的物性均符合物性指标要求时,计算所有产品的优化目标,并判断所述优化目标是否达到最大值:当所述优化目标达到最大值时,输出当前反应条件及对应的产品参数;当所述优化目标未达到最大值时,调整当前反应条件,得到调整后的反应条件。

79、第三方面,本发明实施例提供了一种上述润滑油生产反应条件确定方法在润滑油生产方法中的应用。

80、第四方面,本发明实施例提供了一种润滑油生产工艺方法,使用上述的润滑油生产反应条件确定方法确定的反应条件。

81、第五方面,本发明实施例提供了一种润滑油生产反应条件确定设备,包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;

82、存储器,用于存放计算机程序;

83、处理器,用于执行存储器上所存放的程序时,实现上述的润滑油生产反应条件确定方法的步骤。

84、第六方面,本发明实施例提供了一种计算机可读存储介质,所述计算机可读存储介质存储有一个或者多个程序,所述一个或者多个程序可被一个或者多个处理器执行,以实现上述的润滑油生产反应条件确定方法的步骤。

85、本发明的上述技术方案与现有技术相比具有如下优点:本发明实施例将润滑油生产原料的相关信息输入预先训练的润滑油加氢反应的产物预测模型,得到在预设反应条件下的多种产品;基于预先训练的物性计算模型,根据每种产品中包含的单分子和单分子的含量确定每种产品的物性;判断每种产品的物性是否符合物性指标要求:若是,则计算所有产品的优化目标,并判断所述优化目标是否达到最大值:若达到最大值,则输出当前反应条件及对应的产品参数;若未达到最大值,调整当前反应条件,并按照调整后的反应条件,执行将润滑油生产原料的相关信息输入预先训练的产物预测模型,得到在预设反应条件下的多种产品的步骤,直至每种产品的物性均符合物性指标要求,且所有产品的优化目标达到最大值,本发明以分子组分为基础建立的产物预测模型,并且产品物料以分子组成为基础预测物料的物性,准确反映了生产过程的分子组分转化规律,显著提高了过程对操作变动的适应性,进而更好的解决了润滑油生产装置的操作优化问题。

- 还没有人留言评论。精彩留言会获得点赞!