腱骨缝合用的支架及其定位缝合器的制作方法

1.本实用新型涉及一种医疗器械,尤其涉及一种腱骨缝合用的支架及其定位缝合器。

背景技术:

2.肌腱转移术是矫形骨科的常见手术。在肌腱转移手术中,通常是通过锚钉将肌腱与骨骼固定在一起。因为锚钉的价格高,所以,这样的手术成本高,由于肌腱和骨骼之间的压合力度和压合面积都较小,所以,肌腱和骨骼不容易融合在一起。此外金属锚钉是异物,带着体内金属异物出差经常会在安检时遇上麻烦。为了降低手术成本提高肌腱和骨骼之间的融合性,申请人通过缝合的方式将肌腱和骨骼缝合固定,通过多次的临床实践,患者的肌腱和骨骼融合的质量都很高。但是,缝合手术需要在骨骼上钻多个盲孔,每一个盲孔至少与另一个盲孔连通以利于缝合线的送入和取出。临床实践告诉我们,徒手用电钻在骨骼上钻盲孔,还要确保盲孔之间连通,这对于普通医务人员来说是一件极其困难的事情,经常在骨头上制造废孔。

技术实现要素:

3.本实用新型要解决的第一个技术问题是提供一种腱骨缝合用的支架,该支架可以辅助医务人员用电钻在骨骼上钻盲孔,可确保每一个盲孔至少与另一个盲孔连通以利于缝合线的送入和取出,将肌腱固定在骨骼上,普通医务人员很容易上手,降低了学习成本,大大提高肌腱和骨骼之间的融合性。

4.本实用新型要解决的第二个技术问题是提供一种腱骨缝合用的送线部件,该送线部件可以辅助医务人员将缝合线送入相互连通的一个盲孔内,以利于缝合线从相互连通的另一个盲孔中取出,将肌腱固定在骨骼上,可显著简化手术操作流程。

5.本实用新型要解决的第三个技术问题是提供一种腱骨缝合用的取线部件,该取线部件可以辅助医务人员将已送入相互连通的一个盲孔内的缝合线从另一个盲孔中取出,并将肌腱固定在骨骼上,普通医务人员很容易上手,大大降低了操作难度,提高了肌腱和骨骼之间固定缝合的成功率,有利于腱骨愈合。

6.本实用新型要解决的第四个技术问题是提供一种腱骨缝合用的定位缝合器,该定位缝合器可以辅助医务人员用电钻在骨骼上钻盲孔,可确保每一个盲孔至少与另一个盲孔连通,可以辅助医务人员将缝合线送入相互连通的一个盲孔内,可以辅助医务人员将已送入相互连通的一个盲孔内的缝合线从另一个盲孔中取出,将肌腱固定在骨骼上,普通医务人员很容易上手,大大降低了手术成本,大大提高肌腱和骨骼之间的融合性。

7.为了解决上述第一个技术问题,本技术方案提供了一种腱骨缝合用的支架,

8.所述支架至少设置有两个导向孔;

9.每一个导向孔的轴线至少和另一个导向孔的轴线相交。

10.作为本技术方案的各种改进如下所述。

11.所述导向孔有三个;

12.三个所述导向孔的轴线位于同一个平面内;

13.三个所述导向孔中的一个是主导向孔;

14.三个所述导向孔中的另外两个是次导向孔;

15.两个所述次导向孔位于所述主导向孔的两侧;

16.每一个所述次导向孔的轴线均与所述主导向孔的轴线相交;

17.所述主导向孔相对于所述支架作往复直线运动;

18.所述往复直线运动的方向是所述主导向孔的轴线方向;

19.两个所述次导向孔分别相对于所述支架作往复直线运动;或者,

20.两个所述次导向孔分别相对于所述支架作定轴摆动;或者,

21.两个所述次导向孔分别相对于所述支架作平面复合运动;

22.所述平面是三个所述导向孔的轴线所在的平面;

23.所述复合运动是定轴摆动和往复直线运动的合成运动;

24.和/或,

25.所述复合运动是定轴摆动和往复直线运动的交替运动;

26.所述交替运动是先作定轴摆动再作往复直线运动或先作往复直线运动再作定轴摆动;

27.所述定轴摆动是每一个所述次导向孔的轴线相对于所述支架所作的定轴摆动;

28.所述往复直线运动是每一个所述次导向孔相对于该次导向孔的轴线所作的往复直线运动。

29.所述支架包括支架-主体和支架-盖体;

30.所述支架-主体和所述支架-盖体通过支架-固定螺钉固定连接;

31.所述支架的形状呈“八”字形或钝角杆形或半圆环形或四分之一圆环形;

32.所述支架-主体包括支架-主体-干部和支架-主体-臂部;

33.所述支架-主体-臂部有一个或两个;

34.一个所述支架-主体-臂部的一端与所述支架-主体-干部的一端相交构成一体件;

35.两个所述支架-主体-臂部的一端与所述支架-主体-干部的两端分别相交构成一体件;

36.两个所述支架-主体-臂部相对于所述支架-主体-干部对称设置;

37.两个所述支架-主体-臂部相互垂直;

38.所述支架-主体-干部的形状呈条体;

39.所述条体是直条体或弧条体;

40.所述支架-主体-干部的横截面形状呈矩形;

41.所述支架-主体-干部的上面中央向下凹入形成支架-主体-第一空腔;

42.所述支架-主体-第一空腔的横截面形状呈鼓形;

43.所述支架-主体-第一空腔的底面中央向下凹入形成支架-主体-第二空腔;

44.所述支架-主体-第二空腔的形状呈圆柱形;

45.所述支架-主体-干部的上面中部分布有支架-主体-螺纹固定孔;

46.所述支架-主体-螺纹固定孔有四个;

47.四个所述支架-主体-螺纹固定孔呈矩形分布;

48.四个所述支架-主体-螺纹固定孔相对于所述支架-主体-第一空腔对称分布;

49.所述支架-主体-臂部的形状呈条体;

50.所述条体是直条体或弧条体;

51.所述支架-主体-臂部的横截面形状呈矩形;

52.所述支架-主体-臂部另一端的端面位于前后方向的中部向内凹入形成支架-主体-第三空腔;

53.所述支架-主体-第三空腔的形状呈长方体;

54.所述支架-主体-第三空腔的三个面敞开,另外三个面封闭;

55.所述支架-主体-第三空腔的前壁和后壁分别开设有一对支架-主体-第一轴孔;

56.一对所述支架-主体-第一轴孔同轴;

57.所述支架-主体-第三空腔的底壁中央向内凹入形成支架-主体-第四空腔;

58.所述支架-主体-第四空腔形状呈长方体;

59.所述支架-主体-第四空腔的一个面敞开,另外五个面封闭;

60.所述支架-主体-第四空腔的上斜壁和下斜壁分别开设有一对支架-主体-第二轴孔;

61.一对所述支架-主体-第二轴孔同轴;

62.所述支架-盖体的形状呈条体;

63.所述支架-盖体的上面中央贯通有支架-盖体-空腔;

64.所述支架-盖体-空腔的形状呈圆柱体;

65.所述支架-盖体的上面开设有支架-盖体-固定孔;

66.所述支架-盖体-固定孔有四个;

67.四个所述支架-盖体-固定孔呈矩形分布;

68.四个所述支架-盖体-固定孔相对于所述支架-盖体-空腔对称分布;

69.所述支架-盖体的上面位于前后方向的中部开设有支架-盖体-标志槽线;

70.所述支架的边倒有圆角;

71.所述支架用不锈钢制成;

72.所述导向孔是直接设置在所述支架上的支架-导向孔;

73.或者,

74.所述导向孔是设置在导向杆上的导向杆-导向孔;

75.所述导向杆与所述支架连接;

76.或者,

77.所述导向孔是设置在导向件上的导向件-导向孔;

78.所述导向件与所述支架连接;

79.或者,

80.所述导向孔是设置在导向机构上的导向机构-蜗轮-导向孔;

81.所述导向机构与所述支架连接;

82.所述导向杆的形状呈圆柱体;

83.所述导向杆-导向孔贯通于所述导向杆的端面中央;

84.所述导向杆一端的端面边缘沿径向向外延伸形成导向杆-凸缘;

85.所述导向杆-凸缘的侧面设置有防滑纹;

86.所述导向杆的外侧面是光滑的外圆柱面;

87.或者,

88.所述导向杆的外侧面设置有导向头或导向槽;

89.所述导向槽的长度方向与所述导向杆的长度方向相同;

90.所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽;

91.或者,

92.所述导向杆的外侧面设置有外螺纹;

93.所述导向杆包括主导向杆和次导向杆;

94.所述主导向孔位于所述主导向杆上;

95.所述次导向孔位于所述次导向杆上;

96.所述主导向杆的杆径大于所述次导向杆的杆径;

97.所述主导向杆另一端的端面沿着周向分布有导向杆-钉头;

98.所述导向杆-钉头至少有三个;

99.所述导向杆-钉头的形状呈圆锥体或三棱锥体;

100.所述导向件包括导向件-套筒;

101.所述导向件-导向孔位于所述导向件-套筒的端面中央;

102.所述导向件-导向孔的内侧面是光滑的内圆柱面;

103.或者,

104.所述导向件-导向孔的内侧面设置有导向槽或导向头;

105.所述导向槽的长度方向与所述导向件-导向孔的长度方向相同;

106.所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽;

107.或者,

108.所述导向件-导向孔的内侧面设置有内螺纹;

109.所述导向件-套筒的一段外侧面沿着径向向外延伸形成导向件-转盘;

110.所述导向件-转盘的侧面设置有防滑纹;

111.所述导向机构包括导向机构-蜗轮和导向机构-蜗杆;

112.所述导向机构-蜗轮和所述导向机构-蜗杆啮合连接;

113.所述导向机构-蜗轮的轴线和所述导向机构-蜗杆的轴线交叉垂直;

114.所述导向机构-蜗轮的两个端面中央分别设置有导向机构-蜗轮-轴;

115.两个所述导向机构-蜗轮-轴同轴;

116.所述导向机构-蜗轮的相背的两个侧面中部贯通有导向机构-蜗轮-导向孔;

117.所述导向机构-蜗轮-导向孔的内侧面是光滑的内圆柱面;

118.或者,

119.所述导向机构-蜗轮-导向孔的内侧面设置有导向槽或导向头;

120.所述导向槽的长度方向与所述导向机构-蜗轮-导向孔的长度方向相同;

121.所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽;

122.或者,

123.所述导向机构-蜗轮-导向孔的内侧面设置有内螺纹;

124.所述导向机构-蜗轮-导向孔的两端边缘分别沿着所述导向机构-蜗轮-导向孔的轴线方向向外延伸形成导向机构-蜗轮-孔缘;

125.所述导向机构-蜗轮-孔缘的端面是平面;

126.所述导向机构-蜗杆的两个端面分别设置有导向机构-蜗杆-轴;

127.一个或两个所述导向机构-蜗杆-轴的端面设置有导向机构-蜗杆-旋拧槽;

128.所述导向机构-蜗杆-旋拧槽与所述导向机构-蜗杆-轴的轴线垂直相交;

129.所述主导向杆通过所述导向件与所述支架连接;

130.所述主导向杆与所述导向件之间光滑过度配合导向连接;或者,

131.所述主导向杆与所述导向件之间导向锁定连接;或者,

132.所述主导向杆与所述导向件之间螺纹导向连接;

133.所述导向件与所述支架之间转动连接;

134.所述导向件-套筒的下部位于所述支架-主体-第二空腔内;和/或,

135.所述导向件-套筒的上部位于所述支架-盖体-空腔内;

136.所述导向件-转盘位于所述支架-主体-第一空腔内;

137.所述导向件-转盘的边缘分别从所述鼓形两端的鼓面处伸出;

138.两个所述次导向杆分别通过导向机构与所述支架连接;

139.所述次导向杆分别与导向机构连接;

140.所述次导向杆置于所述导向机构-蜗轮-导向孔内;

141.所述次导向杆与所述导向机构-蜗轮之间导向连接;

142.所述次导向杆与所述导向机构-蜗轮之间光滑过度配合导向连接;或者,

143.所述次导向杆与所述导向机构-蜗轮导向锁定连接;或者,

144.所述次导向杆与所述导向机构-蜗轮之间螺纹导向连接;

145.所述导向机构与所述支架之间连接;

146.所述导向机构-蜗杆位于所述支架-主体-第四空腔内;

147.所述导向机构-蜗杆与所述支架-主体之间转动连接;

148.所述导向机构-蜗杆-旋拧槽位于所述支架-主体-臂部的上斜面上;

149.所述导向机构-蜗轮位于所述支架-主体-第四空腔内;

150.所述导向机构-蜗轮与所述支架-主体之间转动连接。

151.本实用新型的腱骨缝合用的支架与现有技术相比具有以下有益效果。

152.1、本技术方案由于采用了所述支架至少设置有两个导向孔;每一个导向孔的轴线至少和另一个导向孔的轴线相交的技术手段,所以,该支架可以辅助医务人员用电钻在骨骼上钻盲孔,可确保每一个盲孔至少与另一个盲孔连通以利于缝合线的送入和取出,将肌腱固定在骨骼上,普通医务人员很容易上手,降低了学习成本,大大提高肌腱和骨骼之间的融合性。

153.2、本技术方案由于采用了所述导向孔有三个;三个所述导向孔的轴线位于同一个平面内;三个所述导向孔中的一个是主导向孔;三个所述导向孔中的另外两个是次导向孔;两个所述次导向孔位于所述主导向孔的两侧;每一个所述次导向孔的轴线均与所述主导向孔的轴线相交的技术手段,所以,可确保每一个通过次导向孔钻出的盲孔均与通过主导向

孔钻出的盲孔相交。

154.3、本技术方案由于采用了所述主导向孔相对于所述支架作往复直线运动;所述往复直线运动的方向是所述主导向孔的轴线方向;两个所述次导向孔分别相对于所述支架作往复直线运动;或者,两个所述次导向孔分别相对于所述支架作定轴摆动;或者,两个所述次导向孔分别相对于所述支架作平面复合运动;所述平面是三个所述导向孔的轴线所在的平面;所述复合运动是定轴摆动和往复直线运动的合成运动;和/或,所述复合运动是定轴摆动和往复直线运动的交替运动;所述交替运动是先作定轴摆动再作往复直线运动或先作往复直线运动再作定轴摆动;所述定轴摆动是每一个所述次导向孔的轴线相对于所述支架所作的定轴摆动;所述往复直线运动是每一个所述次导向孔相对于该次导向孔的轴线所作的往复直线运动的技术手段,所以,不但可提高钻孔的精度,而且,还可以对不同形状的骨骼钻孔,同时,可以大大提高钻孔的灵活性。

155.4、本技术方案由于采用了所述支架包括支架-主体和支架-盖体;所述支架-主体和所述支架-盖体通过支架-固定螺钉固定连接的技术手段,所以,有利于安装导向件。

156.5、本技术方案由于采用了所述支架的形状呈“八”字形(使用方便)或钝角杆形(减少占用空间)或半圆环形(避让骨骼)或四分之一圆环形(既避让骨骼,又减少占用空间)的技术手段,所以,可以根据实际情况生产出多种支架。

157.6、本技术方案由于采用了所述支架-主体包括支架-主体-干部和支架-主体-臂部;所述支架-主体-臂部有一个或两个;一个所述支架-主体-臂部的一端与所述支架-主体-干部的一端相交构成一体件;两个所述支架-主体-臂部的一端与所述支架-主体-干部的两端分别相交构成一体件;两个所述支架-主体-臂部相对于所述支架-主体-干部对称设置;两个所述支架-主体-臂部相互垂直;所述支架-主体-干部的形状呈条体;所述条体是直条体或弧条体;所述支架-主体-干部的横截面形状呈矩形的技术手段,所以,有利于加工制造。

158.7、本技术方案由于采用了所述支架-主体-干部的上面中央向下凹入形成支架-主体-第一空腔;所述支架-主体-第一空腔的横截面形状呈鼓形;所述支架-主体-第一空腔的底面中央向下凹入形成支架-主体-第二空腔;所述支架-主体-第二空腔的形状呈圆柱形;所述支架-主体

‑ꢀ

干部的上面中部分布有支架-主体-螺纹固定孔;所述支架-主体-螺纹固定孔有四个;四个所述支架-主体-螺纹固定孔呈矩形分布;四个所述支架-主体-螺纹固定孔相对于所述支架-主体-第一空腔对称分布的技术手段,所以,不但有利于安装导向件,而且,还有利于转动导向件。

159.8、本技术方案由于采用了所述支架-主体-臂部的形状呈条体;所述条体是直条体或弧条体;所述支架-主体-臂部的横截面形状呈矩形;所述支架-主体-臂部另一端的端面位于前后方向的中部向内凹入形成支架-主体-第三空腔;所述支架-主体-第三空腔的形状呈长方体;所述支架-主体-第三空腔的三个面敞开,另外三个面封闭;所述支架-主体-第三空腔的前壁和后壁分别开设有一对支架-主体-第一轴孔;一对所述支架-主体-第一轴孔同轴;所述支架-主体-第三空腔的底壁中央向内凹入形成支架-主体-第四空腔;所述支架-主体-第四空腔形状呈长方体;所述支架-主体-第四空腔的一个面敞开,另外五个面封闭;所述支架-主体-第四空腔的上斜壁和下斜壁分别开设有一对支架-主体-第二轴孔;一对所述支架-主体-第二轴孔同轴的技术手段,所以,有利于安装导向机构。

160.9、本技术方案由于采用了所述支架-盖体的形状呈条体;所述支架-盖体的上面中央贯通有支架-盖体-空腔;所述支架-盖体-空腔的形状呈圆柱体;所述支架-盖体的上面开设有支架

‑ꢀ

盖体-固定孔;所述支架-盖体-固定孔有四个;四个所述支架-盖体-固定孔呈矩形分布;四个所述支架-盖体-固定孔相对于所述支架-盖体-空腔对称分布的技术手段,所以,有利于安装导向件。

161.10、本技术方案由于采用了所述支架-盖体的上面位于前后方向的中部开设有支架-盖体

‑ꢀ

标志槽线的技术手段,所以,有利于找准钻孔位置。

162.11、本技术方案由于采用了所述支架的边倒有圆角的技术手段,所以,可以提高支架的安全性。

163.12、本技术方案由于采用了所述支架用不锈钢制成的技术手段,所以,可以防止支架锈蚀。

164.13、本技术方案由于采用了所述导向孔是直接设置在所述支架上的支架-导向孔的技术手段,所以,结构简单,生产成本低。

165.14、本技术方案由于采用了所述导向孔是设置在导向杆上的导向杆-导向孔;所述导向杆与所述支架连接的技术手段,所以,有利于提高钻孔精度。

166.15、本技术方案由于采用了所述导向孔是设置在导向件上的导向件-导向孔;所述导向件与所述支架连接的技术手段,所以,有利于提高钻孔的灵活性。

167.16、本技术方案由于采用了所述导向孔是设置在导向机构上的导向机构-蜗轮-导向孔;所述导向机构与所述支架连接的技术手段,所以,更有利于提高钻孔的灵活性。

168.17、本技术方案由于采用了所述导向杆的形状呈圆柱体;所述导向杆-导向孔贯通于所述导向杆的端面中央;所述导向杆一端的端面边缘沿径向向外延伸形成导向杆-凸缘;所述导向杆-凸缘的侧面设置有防滑纹的技术手段,所以,有利于调节导向杆的位置,提高钻孔精度。

169.18、本技术方案由于采用了所述导向杆的外侧面是光滑的外圆柱面的技术手段,所以,有利于无级调节导向杆的位置。

170.19、本技术方案由于采用了所述导向杆的外侧面设置有导向头或导向槽;所述导向槽的长度方向与所述导向杆的长度方向相同;所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽的技术手段,所以,有利于有级调节和锁定导向杆的位置。

171.20、本技术方案由于采用了所述导向杆的外侧面设置有外螺纹的技术手段,所以,有利于无级调节和锁定导向杆的位置。

172.21、本技术方案由于采用了所述导向杆包括主导向杆和次导向杆;所述主导向孔位于所述主导向杆上;所述次导向孔位于所述次导向杆上;所述主导向杆的杆径大于所述次导向杆的杆径;所述主导向杆另一端的端面沿着周向分布有导向杆-钉头的技术手段,所以,可以将主导向杆固定在骨骼上,有利于稳定地钻孔。

173.22、本技术方案由于采用了所述导向杆-钉头至少有三个;所述导向杆-钉头的形状呈圆锥体或三棱锥体的技术手段,所以,可以根据不同客户的需求生产出多种支架。

174.23、本技术方案由于采用了所述导向件包括导向件-套筒;所述导向件-导向孔位于所述导向件-套筒的端面中央的技术手段,所以,有利于调节导向杆的位置,提高钻孔精度。

175.24、本技术方案由于采用了所述导向件-导向孔的内侧面是光滑的内圆柱面的技术手段,所以,有利于无级调节导向杆的位置。

176.25、本技术方案由于采用了所述导向件-导向孔的内侧面设置有导向槽或导向头;所述导向槽的长度方向与所述导向件-导向孔的长度方向相同;所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽的技术手段,所以,有利于有级调节和锁定导向杆的位置。

177.26、本技术方案由于采用了所述导向件-导向孔的内侧面设置有内螺纹;所述导向件-套筒的一段外侧面沿着径向向外延伸形成导向件-转盘;所述导向件-转盘的侧面设置有防滑纹的技术手段,所以,有利于无级调节和锁定导向杆的位置。

178.27、本技术方案由于采用了所述导向机构包括导向机构-蜗轮和导向机构-蜗杆;所述导向机构-蜗轮和所述导向机构-蜗杆啮合连接;所述导向机构-蜗轮的轴线和所述导向机构-蜗杆的轴线交叉垂直;所述导向机构-蜗轮的两个端面中央分别设置有导向机构-蜗轮-轴;两个所述导向机构-蜗轮-轴同轴;所述导向机构-蜗轮的相背的两个侧面中部贯通有导向机构-蜗轮

‑ꢀ

导向孔的技术手段,所以,不但有利于调节导向杆的位置,而且,还有利于调节导向杆的方向,既提高了钻孔精度,又提高了钻孔灵活性。

179.28、本技术方案由于采用了所述导向机构-蜗轮-导向孔的内侧面是光滑的内圆柱面的技术手段,所以,有利于无级调节导向杆的位置。

180.29、本技术方案由于采用了所述导向机构-蜗轮-导向孔的内侧面设置有导向槽或导向头;所述导向槽的长度方向与所述导向机构-蜗轮-导向孔的长度方向相同;所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽的技术手段,所以,有利于有级调节和锁定导向杆的位置。

181.30、本技术方案由于采用了所述导向机构-蜗轮-导向孔的内侧面设置有内螺纹的技术手段,所以,有利于无级调节和锁定导向杆的位置。

182.31、本技术方案由于采用了所述导向机构-蜗轮-导向孔的两端边缘分别沿着所述导向机构-蜗轮-导向孔的轴线方向向外延伸形成导向机构-蜗轮-孔缘;所述导向机构-蜗轮-孔缘的端面是平面的技术手段,所以,有利于导向杆的安装。

183.32、本技术方案由于采用了所述导向机构-蜗杆的两个端面分别设置有导向机构-蜗杆-轴;一个或两个所述导向机构-蜗杆-轴的端面设置有导向机构-蜗杆-旋拧槽;所述导向机构-蜗杆

‑ꢀ

旋拧槽与所述导向机构-蜗杆-轴的轴线垂直相交的技术手段,所以,有利于调节导向杆的方向。

184.33、本技术方案由于采用了所述主导向杆通过所述导向件与所述支架连接的技术手段,所以,可以调节主导向杆的位置,提高了钻孔精度。

185.34、本技术方案由于采用了所述主导向杆与所述导向件之间光滑过度配合导向连接的技术手段,所以,可以无级调节主导向杆的位置。

186.35、本技术方案由于采用了所述主导向杆与所述导向件之间导向锁定连接的技术手段,所以,可以有级调节和锁定主导向杆的位置。

187.36、本技术方案由于采用了所述主导向杆与所述导向件之间螺纹导向连接的技术手段,所以,可以无级调节和锁定主导向杆的位置。

188.37、本技术方案由于采用了所述导向件与所述支架之间转动连接;所述导向件-套

筒的下部位于所述支架-主体-第二空腔内;和/或,所述导向件-套筒的上部位于所述支架-盖体-空腔内;所述导向件-转盘位于所述支架-主体-第一空腔内;所述导向件-转盘的边缘分别从所述鼓形两端的鼓面处伸出的技术手段,所以,可以通过转动导向件-转盘调节导向杆的位置。

189.38、本技术方案由于采用了两个所述次导向杆分别通过导向机构与所述支架连接;所述次导向杆分别与导向机构连接;所述次导向杆置于所述导向机构-蜗轮-导向孔内;所述次导向杆与所述导向机构-蜗轮之间导向连接的技术手段,所以,不但可以调节次导向杆的位置,而且,还可以调节导向杆的方向,既提高了钻孔精度,又提高了钻孔灵活性。

190.39、本技术方案由于采用了所述次导向杆与所述导向机构-蜗轮之间光滑过度配合导向连接的技术手段,所以,可以无级调节次导向杆的位置。

191.40、本技术方案由于采用了所述次导向杆与所述导向机构-蜗轮导向锁定连接的技术手段,所以,可以有级调节和锁定次导向杆的位置。

192.41、本技术方案由于采用了所述次导向杆与所述导向机构-蜗轮之间螺纹导向连接的技术手段,所以,可以无级调节和锁定主导向杆的位置。

193.42、本技术方案由于采用了所述导向机构与所述支架之间连接;所述导向机构-蜗杆位于所述支架-主体-第四空腔内;所述导向机构-蜗杆与所述支架-主体之间转动连接;所述导向机构-蜗杆-旋拧槽位于所述支架-主体-臂部的上斜面上;所述导向机构-蜗轮位于所述支架-主体

‑ꢀ

第四空腔内;所述导向机构-蜗轮与所述支架-主体之间转动连接的技术手段,所以,可以调节导向杆的方向,提高了钻孔灵活性。

194.为了解决上述第二个技术问题,本技术方案提供了一种腱骨缝合用的送线部件,

195.包括送线部件-针体;

196.所述送线部件-针体一端的端头设置有送线部件-槽。

197.作为本技术方案的各种改进如下所述。

198.所述送线部件-针体的形状呈圆柱体;

199.所述送线部件-针体一端的端部一对相背的侧面通过对称的斜切形成一对送线部件-第一切面;

200.所述送线部件-针体一端的端部另一对相背的侧面通过对称的斜切形成一对送线部件-第二切面;

201.所述送线部件-针体一端的端面形状呈矩形;

202.所述送线部件-槽贯通于所述矩形的长边中部;或者,

203.所述送线部件-槽贯通于所述矩形的宽边中部;

204.所述送线部件-针体一端的端部各个边均倒有圆角;

205.所述送线部件-针体另一端的端头设置有送线部件-盘;

206.所述送线部件-盘是圆形盘或方形盘或椭圆形盘或长方形盘;

207.所述送线部件-盘的盘面设置有送线部件-标志槽线;

208.所述送线部件-标志槽线与所述送线部件-盘的轴线垂直相交;

209.所述送线部件-标志槽线平行于所述送线部件-槽的轴线;和/或,

210.所述送线部件-标志槽线垂直交叉于所述送线部件-槽的轴线;和/或,

211.所述送线部件-标志槽线与所述送线部件-槽的轴线之间的夹角是45度;

212.在有两个或两个以上的所述送线部件-标志槽线时,不同的所述送线部件-标志槽线涂有不同的颜色。

213.本实用新型的腱骨缝合用的送线部件与现有技术相比具有以下有益效果。

214.1、本技术方案由于采用了所述送线部件-针体一端的端头设置有送线部件-槽的技术手段,所以,该送线部件可以辅助医务人员将缝合线送入相互连通的一个盲孔内,以利于缝合线从相互连通的另一个盲孔中取出,将肌腱固定在骨骼上,可显著简化手术操作流程。

215.2、本技术方案由于采用了所述送线部件-针体的形状呈圆柱体;所述送线部件-针体一端的端部一对相背的侧面通过对称的斜切形成一对送线部件-第一切面;所述送线部件-针体一端的端部另一对相背的侧面通过对称的斜切形成一对送线部件-第二切面;所述送线部件-针体一端的端面形状呈矩形的技术手段,所以,容易将缝合线送入取线部件-槽内。

216.3、本技术方案由于采用了所述送线部件-槽贯通于所述矩形的长边中部;或者,所述送线部件-槽贯通于所述矩形的宽边中部的技术手段,所以,可以根据实际情况生产出多种送线部件。

217.4、本技术方案由于采用了所述送线部件-针体一端的端部各个边均倒有圆角的技术手段,所以,可以提高送线部件的安全性。

218.5、本技术方案由于采用了所述送线部件-针体另一端的端头设置有送线部件-盘的技术手段,所以,可以容易地控制送线部件。

219.6、本技术方案由于采用了所述送线部件-盘是圆形盘或方形盘或椭圆形盘或长方形盘的技术手段,所以,可以根据不同客户的需求生产出多种送线部件。

220.7、本技术方案由于采用了所述送线部件-盘的盘面设置有送线部件-标志槽线;所述送线部件-标志槽线与所述送线部件-盘的轴线垂直相交;所述送线部件-标志槽线平行于所述送线部件-槽的轴线;和/或,所述送线部件-标志槽线垂直交叉于所述送线部件-槽的轴线;和/或,所述送线部件-标志槽线与所述送线部件-槽的轴线之间的夹角是45度;在有两个或两个以上的所述送线部件-标志槽线时,不同的所述送线部件-标志槽线涂有不同的颜色的技术手段,所以,可以方便地判断出送线部件-槽所处的方位。

221.为了解决上述第三个技术问题,本技术方案提供了一种腱骨缝合用的取线部件,

222.包括取线部件-套体和取线部件-针体;

223.所述取线部件-套体的一端中央有取线部件-孔;

224.所述取线部件-孔延伸到靠近所述取线部件-套体另一端的端面;

225.所述取线部件-套体的另一端的端部至少有一对相背的侧面贯通有取线部件-槽;

226.所述取线部件-针体的一端插入所述取线部件-孔内。

227.作为本技术方案的各种改进如下所述。

228.所述取线部件-孔的底部形状呈圆柱体或圆台体或圆锥体;

229.所述取线部件-孔底部的内壁设置有防滑结构;

230.所述防滑结构是防滑纹或防滑颗粒;

231.所述取线部件-孔的底壁厚度与所述取线部件-孔的侧壁厚度相应;

232.所述取线部件-槽的槽口形状呈长条形;

233.所述取线部件-槽槽口的长度方向与所述取线部件-套体的长度方向相同;

234.所述取线部件-槽的近端到所述取线部件-孔的内底面之间的距离h是0.5mm~2mm;

235.所述取线部件-槽有一个;

236.或者,

237.所述取线部件-槽有两个;

238.两个所述取线部件-槽深度方向相互垂直;

239.或者,

240.所述取线部件-槽有三个;

241.三个所述取线部件-槽的深度方向沿着所述取线部件-套体的周向均匀分布;

242.所述取线部件-套体的一端设置有取线部件-套盘;

243.所述取线部件-套盘是圆形套盘或方形套盘或椭圆形套盘或长方形套盘;

244.所述取线部件-套盘的端面设置有取线部件-标志槽线;

245.所述取线部件-标志槽线的方向与所述取线部件-槽的深度方向相同;

246.所述取线部件-标志槽线的数量与所述取线部件-槽的数量相同;

247.所述取线部件-针体一端的端部形状呈圆柱体或圆台体或圆锥体;

248.所述取线部件-针体一端的端部设置有防滑结构;

249.所述防滑结构是防滑纹或防滑颗粒;

250.所述取线部件-针体的另一端设置有取线部件-针盘;

251.所述取线部件-针盘是圆形针盘或方形针盘或椭圆形针盘或长方形针盘。

252.本实用新型的腱骨缝合用的取线部件与现有技术相比具有以下有益效果。

253.1、本技术方案由于采用了取线部件-套体和取线部件-针体;所述取线部件-套体的一端中央有取线部件-孔;所述取线部件-孔延伸到靠近所述取线部件-套体另一端的端面;所述取线部件-套体的另一端的端部至少有一对相背的侧面贯通有取线部件-槽;所述取线部件-针体的一端插入所述取线部件-孔内的技术手段,所以,该取线部件可以辅助医务人员将已送入相互连通的一个盲孔内的缝合线从另一个盲孔中取出,并将肌腱固定在骨骼上,普通医务人员很容易上手,大大降低了操作难度,提高了肌腱和骨骼之间固定缝合的成功率,有利于腱骨愈合。

254.2、本技术方案由于采用了所述取线部件-孔的底部形状呈圆柱体或圆台体或圆锥体的技术手段,所以,可以根据实际情况生产出多种取线部件。

255.3、本技术方案由于采用了所述取线部件-孔底部的内壁设置有防滑结构的技术手段,所以,有利于握持缝合线。

256.4、本技术方案由于采用了所述防滑结构是防滑纹或防滑颗粒的技术手段,所以,可以根据不同客户的需求生产出多种取线部件。

257.5、本技术方案由于采用了所述取线部件-孔的底壁厚度与所述取线部件-孔的侧壁厚度相应;所述取线部件-槽的槽口形状呈长条形;所述取线部件-槽槽口的长度方向与所述取线部件-套体的长度方向相同;所述取线部件-槽的近端到所述取线部件-孔的内底面之间的距离h 是0.5mm~2mm的技术手段,所以,有利于尽量减小盲孔的深度。

258.6、本技术方案由于采用了所述取线部件-槽有一个;或者,所述取线部件-槽有两

个;两个所述取线部件-槽深度方向相互垂直;或者,所述取线部件-槽有三个;三个所述取线部件

‑ꢀ

槽的深度方向沿着所述取线部件-套体的周向均匀分布的技术手段,所以,可以根据实际情况生产出多种取线部件。

259.7、本技术方案由于采用了所述取线部件-套体的一端设置有取线部件-套盘的技术手段,所以,可容易地控制取线部件-套体。

260.8、本技术方案由于采用了所述取线部件-套盘是圆形套盘或方形套盘或椭圆形套盘或长方形套盘的技术手段,所以,可以根据实际情况生产出多种取线部件。

261.9、本技术方案由于采用了所述取线部件-套盘的端面设置有取线部件-标志槽线;所述取线部件-标志槽线的方向与所述取线部件-槽的深度方向相同;所述取线部件-标志槽线的数量与所述取线部件-槽的数量相同的技术手段,所以,可以方便地判断出取线部件-槽的方位。

262.10、本技术方案由于采用了所述取线部件-针体一端的端部形状呈圆柱体或圆台体或圆锥体的技术手段,所以,可以根据实际情况生产出多种取线部件。

263.11、本技术方案由于采用了所述取线部件-针体一端的端部设置有防滑结构的技术手段,所以,有利于对缝合线的握持。

264.12、本技术方案由于采用了所述防滑结构是防滑纹或防滑颗粒的技术手段,所以,可以根据实际情况生产出多种取线部件。

265.13、本技术方案由于采用了所述取线部件-针体的另一端设置有取线部件-针盘的技术手段,所以,可容易地控制取线部件-针体。

266.14、本技术方案由于采用了所述取线部件-针盘是圆形针盘或方形针盘或椭圆形针盘或长方形针盘的技术手段,所以,可以根据不同客户的需求生产出多种取线部件。

267.为了解决上述第四个技术问题,本技术方案提供了一种腱骨缝合用的定位缝合器,

268.包括支架、送线部件和取线部件;

269.所述支架是前面所述的腱骨缝合用的支架;

270.所述送线部件是前面所述的腱骨缝合用的送线部件;

271.所述取线部件是前面所述的腱骨缝合用的取线部件;

272.所述送线部件与所述支架导向连接;

273.所述取线部件与所述支架导向连接。

274.作为本技术方案的各种改进如下所述。

275.所述送线部件与所述支架-导向孔光滑活动配合导向连接;或者,

276.所述送线部件与所述导向杆-导向孔光滑活动配合导向连接;或者,

277.所述送线部件与所述导向件-导向孔光滑活动配合导向连接;或者,

278.所述送线部件与所述导向机构-蜗轮-导向孔光滑活动配合导向连接;

279.所述取线部件与所述支架-导向孔光滑活动配合导向连接;或者,

280.所述取线部件与所述导向杆-导向孔光滑活动配合导向连接;或者,

281.所述取线部件与所述导向件-导向孔光滑活动配合导向连接;或者,

282.所述取线部件与所述导向机构-蜗轮-导向孔光滑活动配合导向连接。

283.本实用新型的腱骨缝合用的定位缝合器与现有技术相比具有以下有益效果。

284.1、本技术方案由于采用了所述支架是前面所述的腱骨缝合用的支架;所述送线部件是前面所述的腱骨缝合用的送线部件;所述取线部件是前面所述的腱骨缝合用的取线部件;所述送线部件与所述支架导向连接;所述取线部件与所述支架导向连接的技术手段,所以,该定位缝合器可以辅助医务人员用电钻在骨骼上钻盲孔,可确保每一个盲孔至少与另一个盲孔连通,可以辅助医务人员将缝合线送入相互连通的一个盲孔内,可以辅助医务人员将已送入相互连通的一个盲孔内的缝合线从另一个盲孔中取出,将肌腱固定在骨骼上,普通医务人员很容易上手,大大降低了手术成本,大大提高肌腱和骨骼之间的融合性。

285.2、本技术方案由于采用了所述送线部件与所述支架-导向孔光滑活动配合导向连接;或者,所述送线部件与所述导向杆-导向孔光滑活动配合导向连接;或者,所述送线部件与所述导向件-导向孔光滑活动配合导向连接;或者,所述送线部件与所述导向机构-蜗轮-导向孔光滑活动配合导向连接;所述取线部件与所述支架-导向孔光滑活动配合导向连接;或者,所述取线部件与所述导向杆-导向孔光滑活动配合导向连接;或者,所述取线部件与所述导向件

‑ꢀ

导向孔光滑活动配合导向连接;或者,所述取线部件与所述导向机构-蜗轮-导向孔光滑活动配合导向连接的技术手段,所以,可以根据不同客户的需求和实际情况生产出多种定位缝合器。

附图说明

286.下面结合附图和具体实施方式对本实用新型的腱骨缝合用的支架及其送线部件、取线部件和定位缝合器作进一步的详细描述。

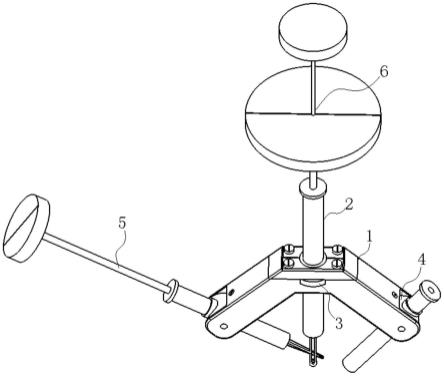

287.图1为本实施方式腱骨缝合用的定位缝合器的立体结构示意图。

288.图2为本实施方式腱骨缝合用的支架的立体结构示意图。

289.图3为本实施方式支架支架-主体的立体结构示意图。

290.图4为本实施方式支架支架-盖体的立体结构示意图。

291.图5为本实施方式导向杆的仰视结构示意图。

292.图6为图5中a-a线的剖视结构示意图。

293.图6a为本实施方式具有导向槽和锁定槽的导向杆的局部结构放大示意图。

294.图7为本实施方式导向件的俯视结构示意图。

295.图8为图7中b-b线的剖视结构示意图。

296.图9为本实施方式导向机构的立体结构示意图。

297.图10为本实施方式送线部件的立体结构示意图。

298.图11为图10中i部的局部结构放大示意图。

299.图12为本实施方式取线部件的立体结构示意图。

300.图13为本实施方式送线部件-套体的俯结构示意图。

301.图14为图13中c-c线的剖视结构示意图。

302.图15为图14中ii部的局部结构放大示意图。

303.图16为本实施方式送线部件-针体的立体结构示意图。

304.附图标记说明如下。

305.1~支架;

306.1-1~支架-主体;

307.1-1-1~支架-主体-干部;

308.1-1-2~支架-主体-第一空腔;

309.1-1-3~支架-主体-第二空腔;

310.1-1-4~支架-主体-螺纹固定孔;

311.1-1-5~支架-主体-臂部;

312.1-1-6~支架-主体-第三空腔;

313.1-1-7~支架-主体-第一轴孔;

314.1-1-8~支架-主体-第四空腔;

315.1-1-9~支架-主体-第二轴孔;

316.1-2~支架-盖体;

317.1-2-1~支架-盖体-空腔;

318.1-2-2~支架-盖体-固定孔;

319.1-2-3~支架-盖体-标志槽线;

320.1-3~支架-固定螺钉;

321.2~导向杆;

322.2-1~导向杆-导向孔;

323.2-2~导向杆-凸缘;

324.2-3~导向杆-钉头;

325.3~导向件;

326.3-1~导向件-套筒;

327.3-2~导向件-转盘;

328.3-3~导向件-导向孔;

329.4~导向机构;

330.4-1~导向机构-蜗轮;

331.4-1-1~导向机构-蜗轮-轴;

332.4-1-2~导向机构-蜗轮-孔缘;

333.4-1-3~导向机构-蜗轮-导向孔;

334.4-2~导向机构-蜗杆;

335.4-2-1~导向机构-蜗杆-轴;

336.4-2-2~导向机构-蜗杆-旋拧槽;

337.5~送线部件;

338.5-1~送线部件-针体;

339.5-2~送线部件-盘;

340.5-3~送线部件-标志槽线;

341.5-4~送线部件-第一切面;

342.5-5~送线部件-第二切面;

343.5-6~送线部件-槽;

344.6~取线部件;

345.6-1~取线部件-套体;

346.6-2~取线部件-孔;

347.6-3~取线部件-槽;

348.6-4~取线部件-套盘;

349.6-5~取线部件-标志槽线;

350.6-6~取线部件-针体;

351.6-7~取线部件-针盘。

具体实施方式

352.如图1至图16所示,

353.本实施方式提供了一种腱骨缝合用的定位缝合器,

354.包括支架1、送线部件5和取线部件6。

355.所述支架1是后面所述的腱骨缝合用的支架。

356.所述送线部件5是后面所述的腱骨缝合用的送线部件。

357.所述取线部件6是后面所述的腱骨缝合用的取线部件。

358.所述送线部件5与所述支架1导向连接。

359.所述取线部件6与所述支架1导向连接。

360.作为本实施方式的各种改进详述如下。

361.如图1所示,

362.所述送线部件5与所述导向杆-导向孔2-1光滑活动配合导向连接。

363.当然,也可以是,

364.所述送线部件5与所述支架-导向孔(图中未画)光滑活动配合导向连接。

365.还可以是,

366.所述送线部件5与所述导向件-导向孔3-3光滑活动配合导向连接。

367.还可以是,

368.所述送线部件5与所述导向机构-蜗轮-导向孔4-1-3光滑活动配合导向连接。

369.所述取线部件6与所述支架-导向孔光滑活动配合导向连接。

370.当然,也可以是,

371.所述取线部件6与所述导向杆-导向孔2-1光滑活动配合导向连接。

372.还可以是,

373.所述取线部件6与所述导向件-导向孔3-3光滑活动配合导向连接。

374.还可以是,

375.所述取线部件6与所述导向机构-蜗轮-导向孔4-1-3光滑活动配合导向连接。

376.如图1至图2所示,

377.本实施方式提供了一种腱骨缝合用的支架,

378.所述支架1至少设置有两个导向孔。

379.每一个导向孔的轴线至少和另一个导向孔的轴线相交。

380.所述导向孔有三个。

381.三个所述导向孔的轴线位于同一个平面内。

382.三个所述导向孔中的一个是主导向孔。

383.三个所述导向孔中的另外两个是次导向孔。

384.两个所述次导向孔位于所述主导向孔的两侧。

385.每一个所述次导向孔的轴线均与所述主导向孔的轴线相交。

386.所述主导向孔相对于所述支架1作往复直线运动。

387.所述往复直线运动的方向是所述主导向孔的轴线方向。

388.两个所述次导向孔分别相对于所述支架1作往复直线运动。

389.当然,也可以是,

390.两个所述次导向孔分别相对于所述支架1作定轴摆动。

391.还可以是,

392.两个所述次导向孔分别相对于所述支架1作平面复合运动。

393.所述平面是三个所述导向孔的轴线所在的平面。

394.所述复合运动是定轴摆动和往复直线运动的合成运动。

395.还可以是,

396.所述复合运动是定轴摆动和往复直线运动的交替运动。

397.所述交替运动是先作定轴摆动再作往复直线运动或先作往复直线运动再作定轴摆动。

398.所述定轴摆动是每一个所述次导向孔的轴线相对于所述支架1所作的定轴摆动。

399.所述往复直线运动是每一个所述次导向孔相对于该次导向孔的轴线所作的往复直线运动。

400.如图2所示,

401.所述支架1包括支架-主体1-1和支架-盖体1-2。

402.所述支架-主体1-1和所述支架-盖体1-2通过支架-固定螺钉1-3固定连接。

403.所述支架1的形状呈“八”字形。

404.当然,也可以是,

405.所述支架1的形状呈钝角杆形。

406.还可以是,

407.所述支架1的形状呈半圆环形。

408.还可以是,

409.所述支架1的形状呈四分之一圆环形。

410.如图3所示,

411.所述支架-主体1-1包括支架-主体-干部1-1-1和支架-主体-臂部1-1-5。

412.所述支架-主体-臂部1-1-5有一个或两个。

413.一个所述支架-主体-臂部1-1-5的一端与所述支架-主体-干部1-1-1的一端相交构成一体件。

414.两个所述支架-主体-臂部1-1-5的一端与所述支架-主体-干部1-1-1的两端分别相交构成一体件。

415.两个所述支架-主体-臂部1-1-5相对于所述支架-主体-干部1-1-1对称设置。

416.两个所述支架-主体-臂部1-1-5相互垂直。

417.所述支架-主体-干部1-1-1的形状呈条体。

418.所述条体是直条体或弧条体。

419.所述支架-主体-干部1-1-1的横截面形状呈矩形。

420.所述支架-主体-干部1-1-1的上面中央向下凹入形成支架-主体-第一空腔1-1-2。

421.所述支架-主体-第一空腔1-1-2的横截面形状呈鼓形。

422.所述支架-主体-第一空腔1-1-2的底面中央向下凹入形成支架-主体-第二空腔1-1-3。

423.所述支架-主体-第二空腔1-1-3的形状呈圆柱形。

424.所述支架-主体-干部1-1-1的上面中部分布有支架-主体-螺纹固定孔1-1-4。

425.所述支架-主体-螺纹固定孔1-1-4有四个。

426.四个所述支架-主体-螺纹固定孔1-1-4呈矩形分布。

427.四个所述支架-主体-螺纹固定孔1-1-4相对于所述支架-主体-第一空腔1-1-2对称分布。

428.所述支架-主体-臂部1-1-5的形状呈条体。

429.所述条体是直条体或弧条体。

430.所述支架-主体-臂部1-1-5的横截面形状呈矩形。

431.所述支架-主体-臂部1-1-5另一端的端面位于前后方向的中部向内凹入形成支架-主体-第三空腔1-1-6。

432.所述支架-主体-第三空腔1-1-6的形状呈长方体。

433.所述支架-主体-第三空腔1-1-6的三个面敞开,另外三个面封闭。

434.所述支架-主体-第三空腔1-1-6的前壁和后壁分别开设有一对支架-主体-第一轴孔1-1-7。

435.一对所述支架-主体-第一轴孔1-1-7同轴。

436.所述支架-主体-第三空腔1-1-6的底壁中央向内凹入形成支架-主体-第四空腔1-1-8。

437.所述支架-主体-第四空腔1-1-8形状呈长方体。

438.所述支架-主体-第四空腔1-1-8的一个面敞开,另外五个面封闭。

439.所述支架-主体-第四空腔1-1-8的上斜壁和下斜壁分别开设有一对支架-主体-第二轴孔1-1-9。

440.一对所述支架-主体-第二轴孔1-1-9同轴。

441.如图4所示,

442.所述支架-盖体1-2的形状呈条体。

443.所述支架-盖体1-2的上面中央贯通有支架-盖体-空腔1-2-1。

444.所述支架-盖体-空腔1-2-1的形状呈圆柱体。

445.所述支架-盖体1-2的上面开设有支架-盖体-固定孔1-2-2。

446.所述支架-盖体-固定孔1-2-2有四个。

447.四个所述支架-盖体-固定孔1-2-2呈矩形分布。

448.四个所述支架-盖体-固定孔1-2-2相对于所述支架-盖体-空腔1-2-1对称分布。

449.所述支架-盖体1-2的上面位于前后方向的中部开设有支架-盖体-标志槽线1-2-3。

450.所述支架1的边倒有圆角。

451.所述支架1用不锈钢制成。

452.如图1所示,

453.所述导向孔是设置在导向杆2上的导向杆-导向孔2-1。

454.所述导向杆2与所述支架1连接。

455.当然,也可以是,

456.所述导向孔是直接设置在所述支架1上的支架-导向孔。

457.还可以是,

458.所述导向孔是设置在导向件3上的导向件-导向孔3-3。

459.所述导向件3与所述支架1连接。

460.还可以是,

461.所述导向孔是设置在导向机构4上的导向机构-蜗轮-导向孔4-1-3。

462.所述导向机构4与所述支架1连接。

463.如图5至图6所示,

464.所述导向杆2的形状呈圆柱体。

465.所述导向杆-导向孔2-1贯通于所述导向杆2的端面中央。

466.所述导向杆2一端的端面边缘沿径向向外延伸形成导向杆-凸缘2-2。

467.所述导向杆-凸缘2-2的侧面设置有防滑纹。

468.所述导向杆2的外侧面是光滑的外圆柱面。

469.当然,也可以是,

470.所述导向杆2的外侧面设置有导向头或导向槽。

471.所述导向槽的长度方向与所述导向杆2的长度方向相同。

472.所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽(参见图6a)。

473.还可以是,

474.所述导向杆2的外侧面设置有外螺纹。

475.所述导向杆2包括主导向杆和次导向杆。

476.所述主导向孔位于所述主导向杆上。

477.所述次导向孔位于所述次导向杆上。

478.所述主导向杆的杆径大于所述次导向杆的杆径。

479.所述主导向杆另一端的端面沿着周向分布有导向杆-钉头2-3。

480.所述导向杆-钉头2-3至少有三个。

481.所述导向杆-钉头2-3有三个。

482.当然,也可以是,

483.所述导向杆-钉头2-3有四个。

484.还可以是,

485.所述导向杆-钉头2-3有六个。

486.所述导向杆-钉头2-3的形状呈圆锥体。

487.当然,也可以是,

488.所述导向杆-钉头2-3的形状呈三棱锥体。

489.如图7至图8所示,

490.所述导向件3包括导向件-套筒3-1。

491.所述导向件-导向孔3-3位于所述导向件-套筒3-1的端面中央。

492.所述导向件-导向孔3-3的内侧面是光滑的内圆柱面。

493.当然,也可以是,

494.所述导向件-导向孔3-3的内侧面设置有导向槽或导向头。

495.所述导向槽的长度方向与所述导向件-导向孔3-3的长度方向相同。

496.所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽。

497.还可以是,

498.所述导向件-导向孔3-3的内侧面设置有内螺纹。

499.所述导向件-套筒3-1的一段外侧面沿着径向向外延伸形成导向件-转盘3-2。

500.从图8中可以清楚地看出,

501.所述导向件-套筒3-1的中段外侧面沿着径向向外延伸形成导向件-转盘3-2。

502.当然,也可以是,

503.所述导向件-套筒3-1的上段外侧面沿着径向向外延伸形成导向件-转盘3-2。

504.还可以是,

505.所述导向件-套筒3-1的下段外侧面沿着径向向外延伸形成导向件-转盘3-2。

506.所述导向件-转盘3-2的侧面设置有防滑纹。

507.如图9所示,

508.所述导向机构4包括导向机构-蜗轮4-1和导向机构-蜗杆4-2。

509.所述导向机构-蜗轮4-1和所述导向机构-蜗杆4-2啮合连接。

510.所述导向机构-蜗轮4-1的轴线和所述导向机构-蜗杆4-2的轴线交叉垂直。

511.所述导向机构-蜗轮4-1的两个端面中央分别设置有导向机构-蜗轮-轴4-1-1。

512.两个所述导向机构-蜗轮-轴4-1-1同轴。

513.所述导向机构-蜗轮4-1的相背的两个侧面中部贯通有导向机构-蜗轮-导向孔4-1-3。

514.所述导向机构-蜗轮-导向孔4-1-3的内侧面是光滑的内圆柱面。

515.当然,也可以是,

516.所述导向机构-蜗轮-导向孔4-1-3的内侧面设置有导向槽或导向头。

517.所述导向槽的长度方向与所述导向机构-蜗轮-导向孔4-1-3的长度方向相同。

518.所述导向槽的一侧沿者所述导向槽的长度方向分布有锁定槽。

519.还可以是,

520.所述导向机构-蜗轮-导向孔4-1-3的内侧面设置有内螺纹。

521.所述导向机构-蜗轮-导向孔4-1-3的两端边缘分别沿着所述导向机构-蜗轮-导向孔4-1-3 的轴线方向向外延伸形成导向机构-蜗轮-孔缘4-1-2。

522.所述导向机构-蜗轮-孔缘4-1-2的端面是平面。

523.所述导向机构-蜗杆4-2的两个端面分别设置有导向机构-蜗杆-轴4-2-1。

524.一个或两个所述导向机构-蜗杆-轴4-2-1的端面设置有导向机构-蜗杆-旋拧槽4-2-2。

525.所述导向机构-蜗杆-旋拧槽4-2-2与所述导向机构-蜗杆-轴4-2-1的轴线垂直相交。

526.如图1所示,

527.所述主导向杆通过所述导向件3与所述支架1连接。

528.所述主导向杆与所述导向件3之间光滑过度配合导向连接。

529.当然,也可以是,

530.所述主导向杆与所述导向件3之间导向锁定连接。

531.还可以是,

532.所述主导向杆与所述导向件3之间螺纹导向连接。

533.所述导向件3与所述支架1之间转动连接。

534.所述导向件-套筒3-1的下部位于所述支架-主体-第二空腔1-1-3内。

535.所述导向件-套筒3-1的上部位于所述支架-盖体-空腔1-2-1内。

536.所述导向件-转盘3-2位于所述支架-主体-第一空腔1-1-2内。

537.所述导向件-转盘3-2的边缘分别从所述鼓形两端的鼓面处伸出。

538.两个所述次导向杆分别通过导向机构4与所述支架1连接。

539.所述次导向杆分别与导向机构4连接。

540.所述次导向杆置于所述导向机构-蜗轮-导向孔4-1-3内。

541.所述次导向杆与所述导向机构-蜗轮4-1之间导向连接。

542.所述次导向杆与所述导向机构-蜗轮4-1之间光滑过度配合导向连接。

543.当然,也可以是,

544.所述次导向杆与所述导向机构-蜗轮4-1导向锁定连接。

545.还可以是,

546.所述次导向杆与所述导向机构-蜗轮4-1之间螺纹导向连接。

547.所述导向机构4与所述支架1之间连接。

548.所述导向机构-蜗杆4-2位于所述支架-主体-第四空腔1-1-8内。

549.所述导向机构-蜗杆4-2与所述支架-主体1-1之间转动连接。

550.所述导向机构-蜗杆-旋拧槽4-2-2位于所述支架-主体-臂部1-1-5的上斜面上。

551.所述导向机构-蜗轮4-1位于所述支架-主体-第四空腔1-1-8内。

552.所述导向机构-蜗轮4-1与所述支架-主体1-1之间转动连接。

553.如图10至图11所示,

554.本实施方式提供了一种腱骨缝合用的送线部件,

555.包括送线部件-针体5-1。

556.所述送线部件-针体5-1一端的端头设置有送线部件-槽5-6。

557.作为本实施方式的各种改进详述如下。

558.如图10至图11所示,

559.所述送线部件-针体5-1的形状呈圆柱体。

560.所述送线部件-针体5-1一端的端部一对相背的侧面通过对称的斜切形成一对送线部件

‑ꢀ

第一切面5-4。

561.所述送线部件-针体5-1一端的端部另一对相背的侧面通过对称的斜切形成一对

送线部件

ꢀ‑

第二切面5-5。

562.所述送线部件-针体5-1一端的端面形状呈矩形。

563.所述送线部件-槽5-6贯通于所述矩形的长边中部。

564.当然,也可以是,

565.所述送线部件-槽5-6贯通于所述矩形的宽边中部。

566.所述送线部件-针体5-1一端的端部各个边均倒有圆角。

567.所述送线部件-针体5-1另一端的端头设置有送线部件-盘5-2。

568.所述送线部件-盘5-2是圆形盘或方形盘或椭圆形盘或长方形盘。

569.所述送线部件-盘5-2的盘面设置有送线部件-标志槽线5-3。

570.所述送线部件-标志槽线5-3与所述送线部件-盘5-2的轴线垂直相交。

571.所述送线部件-标志槽线5-3平行于所述送线部件-槽5-6的轴线。

572.也可以是,

573.所述送线部件-标志槽线5-3垂直交叉于所述送线部件-槽5-6的轴线。

574.还可以是,

575.所述送线部件-标志槽线5-3与所述送线部件-槽5-6的轴线之间的夹角是45度。

576.在有两个或两个以上的所述送线部件-标志槽线5-3时,不同的所述送线部件-标志槽线 5-3涂有不同的颜色。

577.如图12至图16所示,

578.本实施方式提供了一种腱骨缝合用的取线部件,

579.包括取线部件-套体6-1和取线部件-针体6-6。

580.所述取线部件-套体6-1的一端中央有取线部件-孔6-2。

581.所述取线部件-孔6-2延伸到靠近所述取线部件-套体6-1另一端的端面。

582.所述取线部件-套体6-1的另一端的端部至少有一对相背的侧面贯通有取线部件-槽6-3。

583.所述取线部件-针体6-6的一端插入所述取线部件-孔6-2内。

584.作为本实施方式的各种改进详述如下。

585.如图12至图14所示,

586.所述取线部件-孔6-2的底部形状呈圆柱体。

587.也可以是,

588.所述取线部件-孔6-2的底部形状呈圆台体。

589.也可以是,

590.所述取线部件-孔6-2的底部形状呈圆锥体。

591.所述取线部件-孔6-2底部的内壁设置有防滑结构。

592.所述防滑结构是防滑纹。

593.也可以是,

594.所述防滑结构是防滑颗粒。

595.所述取线部件-孔6-2的底壁厚度与所述取线部件-孔6-2的侧壁厚度相应。

596.所述取线部件-槽6-3的槽口形状呈长条形。

597.所述取线部件-槽6-3槽口的长度方向与所述取线部件-套体6-1的长度方向相同。

598.所述取线部件-槽6-3的近端到所述取线部件-孔6-2的内底面之间的距离h是 0.5mm~2mm。

599.所述取线部件-槽6-3有一个。

600.也可以是,

601.所述取线部件-槽6-3有两个。

602.两个所述取线部件-槽6-3深度方向相互垂直。

603.还可以是,

604.所述取线部件-槽6-3有三个。

605.三个所述取线部件-槽6-3的深度方向沿着所述取线部件-套体6-1的周向均匀分布。

606.所述取线部件-套体6-1的一端设置有取线部件-套盘6-4。

607.所述取线部件-套盘6-4是圆形套盘或方形套盘或椭圆形套盘或长方形套盘。

608.所述取线部件-套盘6-4的端面设置有取线部件-标志槽线6-5。

609.所述取线部件-标志槽线6-5的方向与所述取线部件-槽6-3的深度方向相同。

610.所述取线部件-标志槽线6-5的数量与所述取线部件-槽6-3的数量相同。

611.如图15至图16所示,

612.所述取线部件-针体6-6一端的端部形状呈圆柱体或圆台体或圆锥体。

613.所述取线部件-针体6-6一端的端部设置有防滑结构。

614.所述防滑结构是防滑纹或防滑颗粒。

615.所述取线部件-针体6-6的另一端设置有取线部件-针盘6-7。

616.所述取线部件-针盘6-7是圆形针盘或方形针盘或椭圆形针盘或长方形针盘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1