具有信息识别功能的手柄的制作方法

1.本实用新型涉及医疗器械领域,特别是涉及一种具有信息识别功能的手柄。

背景技术:

2.在一些骨科手术中,有时需要使用磨削手术系统对病人体内的骨组织进行磨削,现有的磨削手术系统通常包括磨削刀具、用于驱动磨削刀具工作的手柄以及与手柄连接的主机。磨削刀具通常包括杆部和设置于该杆部前端的一球形或圆柱形头部。最早的磨削刀具的头部不可弯折,工作面积小,可适应手术类型少。为了解决上述缺陷,出现了头部弯折角度可调的变向磨削刀具,此种变向磨削刀具包括外刀管、设置于外刀管内的内刀杆、与内刀杆的前端活动配合连接的刀头以及用于调节刀头与内刀杆之间弯曲角度的角度调节机构。然而,现有的手柄与变向磨削刀具连接后,既无识别变向磨削刀具的能力,也不能被主机识别,不利于对刀具识别信息、使用信息、及手术中的运行状态的监测追终,不利于医疗器械信息化、信息化、数据化的管理。

技术实现要素:

3.针对上述现有技术现状,本实用新型所要解决的技术问题在于,提供一种具有信息识别功能的手柄,以实现智能跟踪并实时监测变向磨削刀具的运行情况,有利于对产品的生产、销售、使用、售后全链条的跟踪服务和管控。

4.为了解决上述技术问题,本实用新型所提供的一种具有信息识别功能的手柄,包括:手柄,该手柄包括定位套,所述定位套上设置有与刀具的插头部配合的插孔;还包括:感应识别组件,所述感应识别组件设置在所述定位套上,所述感应识别组件用于识别所述插头部上的电子标签中存储的数据信息。

5.上述结构的具有信息识别功能的手柄,由于定位套上设置有感应识别组件,当连接柄的插头部插入定位套的插孔后,感应识别组件识别电子标签内存储的数据信息(如变向磨削刀具的批号、规格等),并将该数据信息传输给主机,从而实现智能跟踪并实时监测变向磨削刀具的运行情况,有利于对产品的生产、销售、使用、售后全链条的跟踪服务和管控。

6.在其中一个实施例中,所述感应识别组件包括支撑架和套设在所述支撑架外周的感应识别线圈。

7.在其中一个实施例中,所述插孔的内壁设置有环形的安装槽,所述感应识别组件安装在所述安装槽内。

8.在其中一个实施例中,所述定位套包括外定位套和内定位套,所述外定位套的中心孔为台阶孔,其包括由前至后依次连接的小直径孔和大直径孔,所述内定位套的前端插入固定在所述大直径孔的后端内,所述内定位套的前端面与所述大直径孔一起形成所述安装槽。

9.在其中一个实施例中,所述感应识别线圈包括内层线圈和外层线圈,所述内层线

圈和所述外层线圈相互串联,且所述内层线圈和所述外层线圈的绕线方向相反。

10.在其中一个实施例中,所述定位套的材质为非金属。

11.在其中一个实施例中,所述手柄还包括外壳体,所述外壳体的前端与所述定位套的后端连接,所述外壳体的后端设置有电机接口。

12.在其中一个实施例中,所述手柄还包括束线管,所述束线管从所述外壳体的前端延伸至所述外壳体的后端,所述束线管内穿设有信号传输线,所述信号传输线的前端与所述感应识别组件的接头电性连接,后端与设置在所述外壳体的后端面上的传输接口触点电性连接。

13.在其中一个实施例中,所述外壳体为弯折形,所述束线管设置在所述外壳体的弯折方向侧的外侧。

14.在其中一个实施例中,在所述外壳体和所述束线管的外侧套设有若干间隔排布的束线套。

15.本实用新型附加技术特征所具有的有益效果将在本说明书具体实施方式部分进行说明。

附图说明

16.图1为本实用新型实施例中的具有信息识别功能的变向刀具组件的立体图;

17.图2为图1中所示具有信息识别功能的变向刀具组件的剖视图;

18.图3为图1中a处的局部放大示意图;

19.图4为图1中所示变向刀具组件的变向磨削刀具的立体结构示意图;

20.图5为图4中b处的局部放大示意图;

21.图6为图1中所示变向磨削刀具的剖视结构示意图;

22.图7为图6中c处的局部放大示意图;

23.图8为图6中d处的局部放大示意图;

24.图9为图6中所示刀具的连接柄的主视图;

25.图10为沿图9中e-e线的剖视图;

26.图11为图1中所示具有信息识别功能的变向刀具组件的手柄的立体结构示意图;

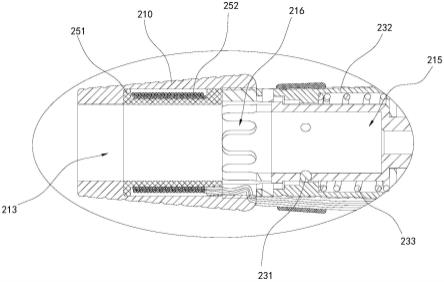

27.图12为图11中所示手柄的剖视图;

28.图13为图12中e处的局部放大示意图;

29.图14为图11中所示手柄的定位套的主视图;

30.图15为沿图14中f-f线的剖视图;

31.图16为图11中所示手柄的感应识别组件的立体结构示意图;

32.图17为图12中所示感应识别组件的支撑架的立体图;

33.图18为图12中所示感应识别组件的线圈的立体图;

34.图19为具有图1中所示变向刀具组件的手术动力系统的方框图。

35.附图标记说明:

36.100、变向磨削刀具;112、外刀管主体;114、固定支撑套;116、球头;116118、第一限位销;122、内刀杆主体;124、连接杆;125、万向头;127、传动杆;128、输入接口;130、刀头;131、杆部;132、万向槽;134、头部;141、活动支撑套;142、牵拉管;143、控制铰链;144、销轴;

145、推拉件;146、调节旋钮; 147、球形槽;148、第二限位销;150、连接柄组件;151、固定座;152、连接柄;150、连接柄组件;153、插头部;1531、大直径段;1532、小直径段;1533、容纳腔;1534、轴向定位槽;1535、固定槽;1536、凸台;1537、导向部;154、位移杆;155、第一弹性部件;156、第二弹性部件;157、周向定位键;158、固定镶件;159、电子标签;160、注水管;161、注水口;200、手柄;210、定位套;211、外定位套;212、内定位套;213、第一插孔;214、安装槽;215、第二插孔;216、周向定位接口;217、径向定位孔;218、过孔;220、外壳体;231、锁紧球;232、压套;233、压套复位弹簧;250、感应识别组件;251、支撑架; 252、感应识别线圈;253、信号传输线;254、传输接口触点;254、环形槽;255、内层线圈;256、外层线圈;257、环形槽;260、束线管;270、束线套;281、输出锥轴;282、动力传输接口;283、输入锥轴;284、电机接口;300、电机; 400、电缆线;500、冷却水管;600、主机;601、显示模块;602、识别信息交换接口;606、数据传输接口;609、中央控制模块;610、数据传输天线;611、数据传输模块;612、数据存储模块;613、语音提示模块。

具体实施方式

37.下面参考附图并结合实施例对本实用新型进行详细说明。需要说明的是,在不冲突的情况下,以下各实施例及实施例中的特征可以相互组合。

38.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

39.参见图1-3所示,本实用新型其中一个实施例中的具有信息识别功能的变向刀具组件包括变向磨削刀具100和手柄200。

40.结合图1-7所示,作为示例的变向磨削刀具100包括连接柄组件150、外刀管、内刀杆、刀头、角度调节装置、以及电子标签159,其中,连接柄组件150 包括固定座151和用于与手柄连接的连接柄152。

41.外刀管的后端与连接柄组件150的固定座151连接。如图6-8所示,本实施例中的外刀管由外刀管主体112和固定支撑套114组成,外刀管主体112的后端插入固定在固定座151的中心孔内,外刀管主体112的前端与固定支撑套 114的后端固定连接。

42.内刀杆可转动地设置在外刀管内。如图6-8所示,本实施例中的内刀杆由内刀杆主体122和连接杆124组成,内刀杆主体122的后端从外刀管主体112的后端伸出且与传动杆127的前端传动连接,传动杆127的后端从连接柄组件150 的后端伸出,传动杆127的后端设置有输入接口128,外刀管主体112的前端与连接杆124的后端连接。连接杆124与外刀管主体112上设置有用于限制连接杆124相对于外刀管主体112轴向移动的第一轴向限位结构。本实施例中的第一轴向限位结构包括设置在连接杆124外周面上的第一限位槽和设置在外刀管主体112上的沿径向延伸的第一限位销118,第一限位销118的端部插入第一限位槽内。

43.刀头130的后端与连接杆124的前端通过第一转动连接机构连接,使所述刀头130可以弯转变向且传递扭矩,以调节所述刀头130的中心线轴线与所述内刀杆的中心轴线之间的夹角。如图6、7所示,本实施例中的第一转动连接结构包括设置在所述刀头130的后端的万向槽132和设置在连接杆124前端的万向头125,所述万向头125位于所述万向槽132内且与所述万向槽132转动配合。

44.如图6、7所示,本实施例中的刀头130包括相互连接的头部134和杆部 131,头部134上设置有刀刃(图中未示出),杆部131插入活动支撑套141内,杆部131的后端设置有万向槽132,万向槽132与万向头125配合形成万向节。杆部131与活动支撑套141之间设置有用于限制刀头130相对于活动支撑套141 轴向滑动的第二轴向限位结构。本实施例中的第二轴向限位结构包括设置在杆部131外周面上的环形的第二限位槽和设置在活动支撑套141上的沿径向延伸的第二限位销148,第二限位销148的端部插入第二限位槽内。

45.变向控制机构用于驱动所述刀头130弯转变向,如图4-8所示,本实施例中的变向控制机构包括活动支撑套141、牵拉件142、推拉件145以及调节旋钮 146,其中,活动支撑套141套设在刀头130之外,且所述活动支撑套141的后端与所述固定支撑套114的前端通过第二转动连接机构连接。本实施例中的第二转动连接结构包括设置在活动支撑套141后端上的球形槽147和设置在固定支撑套114的前端上的与所述球形槽147配合的球头116,所述球头116卡入所述球形槽147内且与所述球形槽147转动配合,球头116与球形槽147构成球头铰链。

46.所述牵拉件穿设在所述外刀管之内,所述牵拉件的前端与所述活动支撑套 141的后端连接,牵拉件的后端伸出外刀管与设置在所述连接柄组件150内的推拉件145连接,推拉件145与调节旋钮146连接,由调节旋钮146带动推拉件 145沿轴向前后移动,从而带动牵拉件前后移动,牵拉件前后移动带动活动支撑套141转动,从而带动刀头130弯转变向。

47.如图6、7所示,本实施例中的牵拉件包括牵拉管142和控制铰链143,牵拉管142套设在内刀杆上,牵拉管142的后端伸出外刀管,牵拉管142的前端与控制铰链143的后端连接,控制铰链143的前端通过销轴144与活动支撑套 141的后端枢接。

48.如图6、8所示,本实施例中的推拉件145固定地套设在牵拉管142的后端,推拉件145的中部具有向外突出的肩部,肩部的外周面上设置有外螺纹。调节旋钮146套设在推拉件145之外,调节旋钮146的前端可转动地套在固定座151 的后端,调节旋钮146的后端可转动地套在连接柄152的前端上,调节旋钮146 的内壁设置有与推拉件145上的外螺纹配合的内螺纹。当沿正方向或者反方向旋转调节旋钮146时,调节旋钮146带动推拉件145向前或者向后运动,从而带动牵拉件向前或者向后运动,进而带动活动支撑套141相对固定支撑套114 转动,进而带动刀头130弯转变向。

49.电子标签159存储有变向磨削刀具的数据信息,电子标签159设置在插头部153上,且电子标签159可随着所述推拉件145的移动而沿所述连接柄组件 150的轴向移动,这样,通过检测电子标签159的移动可以识别刀头130变向角度的大小,从而实现变向角度大小的检测。

50.优选地,所述电子标签159为沿所述连接柄组件150的轴向延伸的条形,这样,电子标签159插入感应识别组件250内的长度较长,感应识别组件250更容易识别电子标签159的信号;而且,长条形的电子标签159方便安装在插头部153上。本实施例中的连接柄152上设置有容纳腔1533,所述电子标签159 容纳于所述容纳腔1533内,电子标签159与所述推拉件145之间设置有同步运动机构。

51.如图8所示,同步机构包括位移杆154和弹性部件,位移杆154设置在电子标签159与推拉件145之间,位移杆154的一端与电子标签159接触,另一端与推拉件145接触,弹性部件用于在位移杆154、电子标签159以及推拉件 145之间施加弹性力,使位移杆154的两端始

终与推拉件145和电子标签159紧密接触。

52.如图9、10所示,连接柄152为筒状结构,连接柄152包括位于外周面上的凸台1536、位于凸台1536之前的导向部1537和位于凸台1536之后的插头部 153,导向部1537插入调节旋钮146的后端内,用于对调节旋钮146的旋转进行导向,插头部153用于插入手柄200的插孔内。本实施例中的插头部153为台阶形,其包括由前之后依次连接的大直径段1531和小直径段1532,大直径段 1531的壁部上设置有容纳腔1533。大直径段1531和小直径段1532之间的台阶处设置有固定槽1535,小直径段1532的外周面上设置有轴向定位槽1534。为了防止干扰电子识别标签的信息识别,连接柄152采用非金属材料(如橡胶)制成。

53.为了对位移杆154的移动进行导向,连接柄152的中心孔的前端内套有固定镶件158,固定镶件158上设置有沿轴向延伸的通孔,位移杆154穿设在通孔内。

54.弹性部件包括第一弹性部件155和第二弹性部件156,第一弹性部件155设置在所述电子标签159的后端与所述容纳腔1533的侧壁之间,用于对电子标签159施加朝向位移杆154侧的弹性力,第二弹性部件156为弹簧,第二弹性部件 156套在位移杆154伸出通孔的伸出部上,用于对位移杆154施加朝向电子标签 159侧的弹性力。为了防止干扰电子识别标签的信息识别,第一弹性部件155和第二弹性部件156采用非金属材料(如橡胶)制成。

55.当调节调节旋钮146时,由于推拉件145与调节旋钮146螺纹连接,推拉件145相对于调节旋钮146沿轴线方向左右移动,带动位移杆154同时左右移动,在第一弹性部件155和第二弹性部件156的作用下,带动电子标签159左右移动。其中,推拉件145与牵拉管142的后端焊接固定在一起,推拉件145的位移带动牵拉管142发生轴向位移,使得牵拉管142相对外刀管发生相对位移,使控制铰链143相对外刀管发生相对位移,控制铰链143的位移与万向节的中心产生偏心距,进而使得活动支撑套141绕万向节的中心发生转动,进而带动刀头130发生变向。

56.优选地,变向磨削刀具100还包括注水管160,注水管160贴合在外刀管的外壁上,注水管160的前端延伸至外刀管的前端,注水管160的后端设置有注水口161。

57.手柄200与变向磨削刀具100相连,用于为变向磨削刀具100的工作提供动力。如图11-13所示,作为示例的手柄200包括外壳体220、定位套210、锁紧机构、感应识别组件250以及动力传输机构,该定位套210上设置有沿轴向延伸的供连接柄152的插头部插入的插孔,锁紧机构将插入所述插孔内的连接柄152锁紧,防止误拔出。感应识别组件250安装在定位套210上,用于识别所述电子标签159中存储的所述数据信息和获得表示所述感应识别组件250与所述电子标签159的相对位置的位置信号。

58.当连接柄152的插头部插入定位套210后,连接柄152上的电子标签159 被手柄200的感应识别组件250识别,电子标签159内存储的数据信息(如变向磨削刀具100的批号、规格等)被感应识别组件250识别,进而被与手柄200 连接的主机600识别。而且,当电子标签159相对感应识别组件250移动时,感应识别组件250产生的信号强弱不同,因此可以根据电子标签159的信号强弱大小计算出电子标签159的位置,而电子标签159的位置与刀头130的变向角度的大小相关,因此,可以根据感应识别组件250产生的信号强弱大小计算变向角度的大小,从而达到识别变向角度的大小的目的。具体实现方式如下:当电子标签159随着推拉件145向前移动时,感应识别组件250逐渐远离电子标签159,当电子标签159运动到最远端时,标定此时角度为最大变向角度值,当电子标签159反向移动到最近端时标定为最小变

向角度(即0度),通过主机600 分别识别最近端至最远端的各个位置点的信号强弱,来分辨刀头130变向角度的大小(由于从最近段到最远端的移动区间所感应到的信号不会完全呈线性状态,可在主机600的控制软件中对其位置角度大小做逐段标定),从而实现识别刀头130的变向角度大小。

59.如图所示,本实施例中的插孔为与插头部153的形状相匹配的台阶形孔,其包括由前至后依次连接的直径较大的第一插孔213和直径较小的第二插孔215,在所述第一插孔213的靠近所述第二插孔215的一端的内壁上设置有安装槽214,感应识别组件250安装在安装槽214内。

60.如图14、15所示,为了方便装配感应识别组件250,所述定位套210包括外定位套211和内定位套212,所述外定位套211的中心孔为第一插孔213,第一插孔213为台阶孔,其包括由前至后依次连接的小直径孔和大直径孔。所述内定位套212的中心孔为第二插孔215,内定位套212的前端插入固定在所述安装槽214的后端内,且内定位套212与内定位套212为螺纹配合,所述内定位套212的前端面与所述大直径孔一起形成所述安装槽214,感应识别组件250通过两侧的台阶固定,信号传输线253通过设置在内定位套212的前端的过孔218 穿出。

61.如图13、14所示,本实施例中的锁紧机构包括设置在内定位套212上的沿圆周方向间隔布置的若干径向定位孔217、安装在径向定位孔217内的锁紧球 231、套设在内定位套212之外的压套232以及使压套232复位的压套复位弹簧 233,压套232的内壁设置有向内凸出的挤压部。当连接柄152插入插孔时,锁紧球231在压套232的挤压下卡入连接柄152上的轴向定位槽1534内,从而对变向磨削刀具100的轴向固定。本实施例中的锁紧机构还包括设置在所述内定位套212的前端的沿轴向延伸的若干周向定位接口216,该周向定位接口216与连接柄152上的周向定位键157配合,用于对变向磨削刀具100进行周向固定。

62.如图16-18所示,本实施例中的感应识别组件250包括支撑架251和感应识别线圈252,所述支撑架251的外周面上设置有环形槽257,感应识别线圈252 安装在环形槽257内。优选地,感应识别线圈252为双层结构,其包括内层线圈 255和外层线圈256,内层线圈255和外层线圈256相互串联组成,内层线圈255 和外层线圈256的螺旋方向不同,比如外层线圈256为左旋,内层线圈255为右旋。本实施例中的感应识别线圈252,呈内外两层螺旋,内部电流方向一致,通过两层螺旋叠加既可增加线圈结构稳定性,又可增感应磁场强度,增加识别的稳定性。当感应识别线圈252开始识别工作时,内层线圈255和外层线圈256中传输高频电流,形成感应磁场,当内部存在已预先写入刀具规格、生产批号等信息的电子识别信息标签时,其信息即可被识别并读取。

63.优选地,电子标签159在移动过程中至少有部分电子标签159位于感应识别组件250的中心孔内,以确保感应识别组件250能够识别到电子标签159。

64.优选地,支撑架251的材质由非金属材料(如橡胶)构成,可增加件电子标签159与手柄200上的感应识别组件250识别信息的准确性,防止干扰情况产生。

65.如图12、13所示,本实施例中,外壳体220的外侧设置有束线管260,束线管260从外壳体220的前端延伸至后端,束线管260通过套设在外壳体220 上的束线套270固定。信号传输线253穿设在束线管260内,信号传输线253的前端与感应识别线圈252的信号接头电连接,信号传输线253的后端与设置在外壳体220的后端的传输接口触点254电连接。优选地,

外壳体220为弯曲形,束线管260设置在外壳体220的弯折方向侧的外侧,对产品外观影响小。

66.如图所示,动力传输机构包括输入锥轴283和输出锥轴281,输入锥轴283 的后端位于外壳体220的后端内,用于与电机300的输出端连接,输入锥轴283 的前端设置有齿轮,该齿轮与输出锥轴281的后端的齿轮啮合,输出锥轴281的前端设置有动力传输接口282,该动力传输接口282与传动杆127的后端的输入接口128配合。当电机300插入电机300接口284后,通过输入锥轴283与输出锥轴281的配合,实现动力的侧向变向传递和减速变速传递。

67.如图3、12、13所示,安装变向磨削刀具100至手柄200过程中,用手压住压套232往后滑动,此时压套232挤压压套复位弹簧233沿轴线向后滑动并使锁紧球231滑入挤压部前侧的空腔中,锁紧球231外表面不再露出径向定位孔 217的内端后,将变向磨削刀具100的连接柄152插入手柄200的插孔中,周向定位接口216与周向定位键157配合实现周向固定;放开压套232后,在压套复位弹簧233的作用下推动压套232向前滑动,此时锁紧球231在压套232的挤压部的挤压作用下从空腔中滑出,使锁紧球231重新凸出于径向定位孔217 的内端,与轴向定位槽1534配合,实现轴向定位;与此同时,输入接口128插入动力传输接口282,实现动力传输接口282的配合。

68.图19为具有图1中所示变向刀具组件的磨削手术系统的方框图。如图所示,磨削手术系统主要由变向磨削刀具100、手柄200以及手术动力装置组成,磨削刀具100和手柄200除了为上述实施例中的磨削刀具100和手柄200之外,还可以是其它具有识别功能的刀具和手柄。

69.手术动力装置包括主机600、电缆线400和电机300。作为示例的主机600 主要由壳体(图中未示出)、中央控制模块609、数据存储模块612和显示模块 601组成,壳体上设置有显示器安装孔和识别信息交换接口602,中央控制模块 609位于壳体内,中央控制模块609与识别信息交换接口602电性连接。电缆线 400的一端与电机300连接,另一端与识别信息交换接口602连接,电机300上设置有触点接口(图中未示出),该触点接口与外壳体220后端的传输接口触点 254连接,从而实现中央控制模块609与感应识别线圈252连接。感应识别线圈 252识别的信息通过信号传输线253传输至手柄200尾部的传输接口触点254 上,并与电机300上对应的触点接口连接,进而通过电缆线400将信息传递至中央控制模块609,中央控制模块609对识别的信息分析处理,进而实现刀具信息的识别、传输、处理跟踪等功能。

70.数据存储模块612设置在壳体内,数据存储模块612与中央控制模块609 电性连接,数据存储模块612用于存储经中央控制模块609处理后的信息。

71.显示模块601安装在显示器安装孔处,显示模块601与中央控制模块609 电性连接,识别的信息通过显示模块601显示,方便医生在手术过程中实时查看。

72.主机600还包括数据传输模块611和数据传输天线610,所述数据传输模块 611与所述中央控制模块609电性连接,所述数据传输天线610与所述数据传输天线610电性连接。识别的信息通过数据传输模块611处理后通过数据传输天线610远程上传至服务商云端,便于服务商能实时监测刀具运行情况并对用户提供支持。

73.主机600还包括语音提示模块613,该语音提示模块613与所述中央控制模块609电性连接。当主机600所识别的变向磨削刀具100的运行状态与主机600 设定的正常运行参数不符时,如转数、频率过高或过低,为正确开启注水冷却或注水流量与变向磨削刀具100的

转数不匹配时,可通过主机600的显示模块601 进行报警异常信息提示,同时通过语音提示模块613发出语音提示信息,并且将异常使用信息通过数据传输模块611、数据传输天线610上传至云端。

74.主机600还包括冷却泵(图中未示出),该冷却泵的出口经冷却水管500与磨削刀具100上的注水口161流体连通。

75.主机600还包括数据传输接口606,数据传输接口606与数据存储模块612 电性连接。通过数据传输接口606可以直接将处理后识别信息拷贝到电脑、硬盘。

76.由此可见,磨削手术系统可将刀具、手柄的各项运行参数或状态进行记录、存储或通过传输模块、天线上传至云端,便于公司或服务商可实时了解产品的使用情况、医疗耗材的耗用量情况,形成完善的大数据服务信息流。本方案可实现智能跟踪并实时监测变向磨头刀具的运行情况,有利于对变向磨头产品的生产、销售、使用、售后全链条的跟踪服务和管控,也可在医生使用后及时为医院补充库存或在产品运行数据出行异常时,第一时间发现问题并提供远程协助服务,可提高服务水平和响应速度,增加竞争优势。

77.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1