种植导板的制作方法

1.本实用新型涉及种植牙技术领域,特别涉及一种种植导板。

背景技术:

2.目前在种植牙外科手术中,为提高种植的精确性与安全性,医生会使用种植导板来保证种植体的位置、角度和深度的精准度。种植导板既能够防止损伤牙槽神经,防止打穿上颌窦底,又能保证将种植体种植在指定位置,以达到理想的修复效果。

3.其中,为防止钻孔过程中钻头直接接触种植导板使碎屑脱落,以及为保证钻头能够准确进入指定位置,牙科种植导板的导向孔内需嵌入导环。然而,因为设置有导环,且导板与植入位置的牙龈紧密相接,所以在手术过程中,冷却液很难通过导环进入手术部位,无法有效的对种植区域降温。则钻孔过程中产生过多的热量若无法及时散去,则会引起骨灼伤等副作用,从而导致种植失败。并且,在使用导板过程中,导环与钻头的摩擦会导致钻头损耗较大,减少了钻头的使用寿命,增加耗材成本。

4.对此,现有技术往往通过在导板本体上设置溢流孔,并与导向孔连通,但由于钻头外径与导向孔内径紧密贴合,在钻孔过程中,冷却液很难从导向孔进入并通过溢流孔流出,若钻头外径与导向孔内径留有缝隙,则无法实现精确定位。

5.因此,需要一种新的种植导板,以解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于提供一种种植导板,以解决如何实现在钻孔过程中降温,以及如何减小钻头的损耗中的至少一个问题。

7.为解决上述技术问题,本实用新型提供一种种植导板,包括固定件和导环;

8.所述导环穿设于所述固定件中,所述导环具有中空部,且所述导环的侧壁具有至少一个冷却通道,所述冷却通道与所述中空部相连通;

9.所述冷却通道沿所述导环的径向贯穿所述导环的侧壁,或设于所述导环的侧壁的内表面上,且沿所述导环的轴向延伸。

10.可选的,在所述的种植导板中,所述冷却通道与所述中空部的交界面的面积小于或等于所述导环的侧壁的内表面的面积的2/3。

11.可选的,在所述的种植导板中,沿所述导环的轴向,所述冷却通道连通所述导环的两端相对的两个表面,以使冷却液经所述冷却通道流进目标区域。

12.可选的,在所述的种植导板中,所述冷却通道与所述导环的侧壁的交界面呈平面和/或呈曲面。

13.可选的,在所述的种植导板中,所述导环具有多个所述冷却通道;所述冷却通道沿所述导环的轴向呈线性延伸,且所有所述冷却通道沿所述导环的周向间隔排布。

14.可选的,在所述的种植导板中,所述冷却通道为开口,所述开口连通所述导环的侧壁的内表面和外表面;所述种植导板还包括多个连接件,所述连接件置于所述开口中,且所

述连接件的两端均与所述导环的侧壁相连。

15.可选的,在所述的种植导板中,所述连接件呈杆状或板状。

16.可选的,在所述的种植导板中,所述种植导板还包括多个限位件,所述多个限位件与所述固定件相连,且所述限位件用于限定所述导环的轴向和周向位置;其中,沿所述导环的径向,所述限位件的厚度小于所述导环的侧壁的厚度。

17.可选的,在所述的种植导板中,所述冷却通道为设于所述导环的侧壁内表面上的凹槽,所述凹槽沿所述导环的轴向呈线性延伸;和/或,所述凹槽环绕所述导环的侧壁,且沿所述导环的轴向呈螺旋状延伸。

18.可选的,在所述的种植导板中,所述固定件为一壳体,且具有导向孔,所述导环经所述导向孔穿设于所述固定件中;其中,所述固定件的内壁的轮廓至少与患牙的邻牙的外表面相适配。

19.综上所述,本实用新型提供一种种植导板,包括固定件和导环。其中,所述导环穿设于所述固定件中,所述导环具有中空部,且所述导环的侧壁具有至少一个冷却通道。则所述冷却通道为冷却液提供了流通路径,保证在钻孔过程中冷却液能够及时流入目标区域,起到降温效果。以及,所述冷却通道与所述中空部相连通;所述冷却通道沿所述导环的径向贯穿所述导环的侧壁,或至少设于所述导环的侧壁的内表面上,且沿所述导环的轴向延伸。因而,与钻头的外表面相贴合的所述导环的侧壁厚度相同,不存在薄壁,避免了钻头在钻孔时钻穿所述导环。同时,因所述至少一个所述冷却通道与所述中空部相连通,故钻头的部分外表面位于所述冷却通道和所述中空部的交界处,缩小了所述导环的侧壁与钻头的接触面积,使得钻头的磨耗降低,延长钻头的使用寿命。因此,本实用新型提供的所述种植导板不仅保证了在钻孔过程中冷却液能够流入目标区域,还减少了钻头的损耗,减低成本。

附图说明

20.图1是本实用新型实施例中的种植导板的结构示意图;

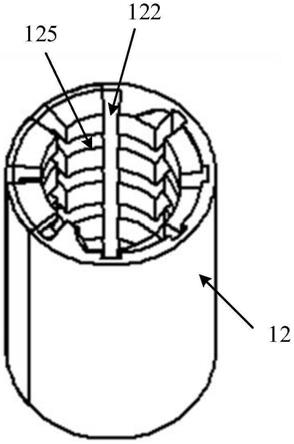

21.图2是本实用新型实施例中的一种导环的结构示意图;

22.图3是本实用新型实施例中的一种导环的结构示意图;

23.图4是本实用新型实施例中的一种导环的结构示意图;

24.图5是本实用新型实施例中的一种导环的结构示意图;

25.图6是本实用新型实施例中的一种导环的结构示意图;

26.图7是本实用新型实施例中的限位件的结构示意图;

27.图8是本实用新型实施例中的限位件的结构示意图;

28.图9是本实用新型实施例中的一种导环的结构示意图;

29.图10是本实用新型实施例中的图9所示导环的剖视图;

30.图11是本实用新型实施例中的一种导环的结构示意图;

31.图12是本实用新型实施例中的图11所示导环的剖视图;

32.其中,附图标记为:

33.11-固定件;111-限位件;

34.12-导环;121-开口;122-凹槽;123-中空部;124-连接件;125-凹槽。

具体实施方式

35.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。还应当理解的是,除非特别说明或者指出,否则说明书中的术语“第一”、“第二”、“第三”等描述仅仅用于区分说明书中的各个组件、元素、步骤等,而不是用于表示各个组件、元素、步骤之间的逻辑关系或者顺序关系等。

36.本实施例提供一种种植导板。如图1-3所示,所述种植导板包括固定件11和导环12;所述导环12穿设于所述固定件11中,所述导环12具有中空部123,且所述导环12的侧壁具有至少一个冷却通道,所述冷却通道与所述中空部123相连通;所述冷却通道沿所述导环12的径向贯穿所述导环12的侧壁,或设于所述导环12的侧壁的内表面上,且沿所述导环12的轴向延伸。

37.因此,本实施例提供的所述导环12通过设置所述冷却通道,来为冷却液提供流通路径,保证在钻孔过程中冷却液能够及时流入目标区域,起到降温效果。以及,因所述至少一个所述冷却通道与所述中空部123相连通,故钻头的部分外表面位于所述冷却通道和所述中空部123的交界处,缩小了所述导环12的侧壁与钻头的接触面积,使得钻头的磨耗降低,延长钻头的使用寿命;并且,与钻头的外表面相贴合的所述导环12的侧壁厚度相同,不存在薄壁,避免了钻头在钻孔时钻穿所述导环12。

38.其中,所述固定件11为一壳体,用于在种植外科手术中时,起到固定导环12位置的作用。因此,所述固定件11的内壁的轮廓至少与患牙的邻牙的外表面相适配,或与患牙所在的上排牙或下排牙的整体外表面相适配,以便将所述固定件套设在患牙附近的牙齿上。目前,国内外采用计算机辅助设计及增材制造技术,通过患者的口腔颌面锥形束电子计算机断层扫描(cone beam computed tomography,cbct)数据重建三维模型,以确定所述导环12的放置位置,以及所述固定件11的形貌,并通过3d打印技术形成所述固定件11。其中,在制备所述固定件11时,在所述导环12的放置位置处设置有导向孔(未图示),以备后续形成的所述导环12经所述导向孔穿设于所述固定件11中。进一步的,所述固定件11中嵌设的所述导环12的数量是根据患牙的数量确定的,本实施对此不作限定。

39.所述导环12用于引导并固定钻头的位置,保证钻孔位置的精准。所述导环12呈筒形,相对的两个端面经中空部123连通,则所述导环12的横截面类似于环形。进一步的,沿所述导环12的轴向,所述冷却通道连通所述导环12相对的两个类似于环形的表面,则冷却液可经所述冷却通道的一端流入,经另一端流出,从而在钻头伸入所述中空部123,并封堵了所述中空部123与所述冷却通道的交界面之后,所述冷却液依然可以经所述冷却通道流进目标区域。

40.请参阅图2和3,在一个实施例中,所述冷却通道沿所述导环12的径向贯穿所述导环12的侧壁,则所述冷却通道为开口121。所述开口121连通所述导环12的侧壁的内表面和外表面;在另一个实施例中,所述冷却通道设于所述导环12的侧壁的内表面上。即,所述冷却通道嵌设于所述导环12的侧壁中呈凹槽状。如图3所示,从所述导环12的横截面来看,所述凹槽122占据部分所述导环12的侧壁,并不连通所述侧壁的内表面和外表面,仅与所述中

空部123相连通。或者,在其他实施例中,所述导环12具有多个所述冷却通道,部分个所述冷却通道为所述开口121,部分个所述冷却通道为凹槽122。

41.因此,本技术提供的所述冷却通道可以是将所述导环12的侧壁沿径向贯穿的开口121,也可以是嵌入在所述导环12的侧壁中的凹槽122(即盲槽结构),以实现在钻孔过程中为冷却液提供流入目标区域的通道。并且,在钻孔时钻头伸入所述中空部123,使得钻头的外表面与所述导环12的侧壁相贴合,则与钻头的外表面相贴合的所述导环12的侧壁厚度相同,不存在薄壁,避免了钻头在钻孔时因接触的侧壁厚度不一,出现钻穿所述导环12的情况。以及,钻头的部分外表面位于所述冷却通道和所述中空部123的交界处,缩小了所述导环12的侧壁与钻头的接触面积,使得钻头的磨耗降低,延长钻头的使用寿命。进一步的,对于所述冷却通道的具体形貌,本实施例不做限定,所述冷却通道可以为矩形、扇形、三角形、波浪形、圆柱形、螺旋形或多边形等。

42.进一步的,因为所述导环12的主要作用在于保证钻头的精准固位,所以,所述冷却通道占据所述导环12的侧壁的体积不宜过大,但为保证冷却效果,也不宜过小。当所述冷却通道与所述中空部123的交界面的面积越大,冷却液通过越多,冷却效果越好,且对钻头的磨耗也越小。但是钻头位置的精准度由所述导环12提供的,若所述导环12与钻头接触面过小,则会导致钻头晃动,无法精准控制钻孔位置及方向。因此,优选的,在所述导环12中,所有所述冷却通道与所述中空部123的交界面的总面积小于或等于所述导环12的侧壁的内表面积的2/3。

43.请参阅图2-4,在满足所述冷却通道与所述中空部123之间的面积比例关系的前提下,所述冷却通道的数量可以为一个、两个或三个等,本实施例对具体的数量不作限定。其中,图2所示的所述导环12的侧壁设置有一个所述开口121;图3所示的所述导环12的侧壁设置有四个所述凹槽122;图4所示的所述导环12的侧壁设置有三个所述开口121。则当所述导环12的侧壁设置多个所述开口121或所述凹槽122,且多个所述开口121或所述凹槽122沿所述导环12的轴向呈线性延伸,优选的,多个所述开口121或所述凹槽122沿所述导环12的周向间隔排布,有利于钻头在钻孔时均匀散热。其中,各所述冷却通道之间可以等间距排布,也可以非等间距排布。并且,多个所述开口121或所述凹槽122缩小了所述导环12的侧壁与钻头的接触面积,使得钻头的磨耗降低,延长钻头的使用寿命。

44.请参阅图2-5所示,本实施例不限制所述冷却通道由所述导环12的侧壁所形成的通道腔壁的形状,可以为图2和图4所示的平面,也可以为图5所示的曲面,或者为图3所示的部分通道腔壁为平面,部分通道腔壁为曲面。其中图5所示波浪形的开口121可增加冷却液与钻头的接触面积,以达到更好的冷却效果。

45.进一步的,如图6所示,当所述冷却通道为开口121时,即将所述导环12的侧壁间隔开,尤其是设置有多个所述开口121时,所述导环12的侧壁被周向分离为多片子侧壁。为保证所述导环12对钻头固位的稳定性,优选的,所述种植导板还包括多个连接件124,所述连接件124置于开口121中,其两端分别与所述导环12的侧壁相连,以保证所述导环12的侧壁的周向完整性,更容易安装至所述固定件中。可以理解的是,所述连接件124连接邻接的所述子侧壁,以使所述导环12的各个所述子侧壁相连。

46.进一步的,所述连接件124可以呈杆状。所述杆状的连接件124可以为直线杆,也可以为弧线杆。邻接的所述子侧壁之间可以设置一个杆状连接件124,也可以设置两个或更多

个杆状连接件124,本实施对此不做限定。此外,所述连接件124也可以呈板状,则所述板状的连接件124的板面可以呈平面的,也可以呈弧形面。其中,图3所示的导环12可以视为呈弧形面的所述连接件124连接邻接的所述子侧壁。本实施例对所述连接件124的形状不做具体限定,可以为矩形、圆柱形、三角形或多边形等。进一步的,所述连接件124与所述导环12一体成型。沿所述导环12的径向,所述连接件124的厚度小于所述导环12的侧壁的厚度,即,所述连接件124不伸出所述导环12的侧壁的内表面,以保证对钻头的伸入没有影响。

47.请参阅图7-8,因所述导环12中设置所述开口121,尤其是设置多个所述开口121时,导致所述导环12在与所述固定件连接时,很难精准确定连接位置,可能导致所述导环12的子侧壁出现倾斜、表面高低不平等现象。对此,所述种植导板还包括多个限位件111,用于限定所述导环12的轴向和周向位置。所述多个限位件111与所述固定件相连,优选的与所述固定件一体成型。其中,所述限位件111对应设置于每个子侧壁的两侧处,即限位每个子侧壁的周向位置,以及所述导环12朝向拔牙窝一侧的表面与所述固定件的交界处,即限位每个子侧壁的轴向位置。如图7所示,所述限位件111为凸点,多个所述凸点以限定导环12在所述固定件上的位置,以保证所述导环12对钻头的精准固位。进一步的,所述限位件11还可呈条状,如图8所示。本实施例对所述限位件111的形状不做具体限定,可以为矩形、圆柱形、三角形或多边形等。其中,沿所述导环12的径向,所述限位件111的厚度小于所述导环12的侧壁的厚度,即,所述限位件111不伸出所述导环12的侧壁的内表面,以保证对钻头的伸入没有影响。

48.请参阅图3和图9-12,当所述冷却通道为凹槽结构时,所述冷却通道可以是图3所示的沿所述导环12的轴向呈线性延伸的凹槽122;也可以是图9-10所示的环绕所述导环12的侧壁,并沿所述导环12的轴向呈螺旋状延伸的凹槽125;亦可以为二者的结合,如图11-12所示。其中,图9-12中的呈螺旋状的所述凹槽125,可以在保证钻孔精确性的前提下,提供更多的冷却通道。同时,在钻孔过程中,钻头的旋转可以带动冷却液沿着导环12上的呈螺旋状的所述凹槽125朝向目标位置冲击,则螺旋状的形貌能够使得冷却液获得更快的流动速度,增强冷却液交换,及时带走热量,达到较佳地冷却效果。

49.本实施例优选图11-12所示的导环12,所述导环12的侧壁间隔设置有多个截面呈扇形且沿所述导环12的轴向呈线性延伸的凹槽122,以及沿所述导环12的轴向呈螺旋状延伸的凹槽125。两种凹槽122、125相配合,能够让冷却液沿两个方向冲入牙槽骨。即,冷却液沿着竖直凹槽122进入导环,在钻头的转动过程中,可迅速将流入的低温冷却液输送至凹槽125内,极大地加快冷却液的交换速度,减小了冷却液在导环12内停留时间。并且,多个所述凹槽122,缩小所述导环12侧壁与钻头的接触面,可显著降低钻头的磨耗,延长钻头的使用寿命。

50.综上所述,本实施例提供一种种植导板,包括固定件11和导环12。其中,所述导环12穿设于所述固定件11中,所述导环12具有中空部123,且所述导环12的侧壁具有至少一个冷却通道。则所述冷却通道为冷却液提供了流通路径,保证在钻孔过程中冷却液能够及时流入目标区域,起到降温效果。以及,所述冷却通道与所述中空部123相连通;所述冷却通道沿所述导环12的径向贯穿所述导环12的侧壁,或设于所述导环12的侧壁的内表面上,且沿所述导环12的轴向延伸。因而,与钻头的外表面相贴合的所述导环12的侧壁厚度相同,不存在薄壁,避免了钻头在钻孔时钻穿所述导环。同时,因所述导环12的侧壁设置有至少一个所

述冷却通道,且与所述中空部123相连通,故钻头的部分外表面位于所述冷却通道和所述中空部123的交界处,缩小了所述导环12的侧壁与钻头的接触面积,使得钻头的磨耗降低,延长钻头的使用寿命。因此,本实施例提供的所述种植导板不仅保证了在钻孔过程中冷却液能够流入目标区域,还减少了钻头的损耗,减低成本。

51.此外还应该认识到,虽然本实用新型已以较佳实施例披露如上,然而上述实施例并非用以限定本实用新型。对于任何熟悉本领域的技术人员而言,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1