注射器组装体及药液给予设备的制作方法

1.本发明涉及将药液密封的注射器组装体及药液给予设备。

背景技术:

2.以往,提出了一种在柱塞的推压作用下将填充于筒体内的药液给予到生物体内的注射泵式的药液给予设备(国际公开第2019/182031号)。药液给予设备具备供药液填充的注射器组装体。注射器组装体具备:具有前端喷嘴部的注射器、固定于前端喷嘴部的帽盖、和配置在帽盖与前端喷嘴部之间且将前端喷嘴部的开口密封的由弹性体构成的密封部件。

技术实现要素:

3.在注射器组装体的组装工序中,具有密封部件的压缩沿圆周方向变得不均匀,导致发生漏液的内压(极限耐压)产生偏差,从而会出现极限耐压极低的注射器组装体这一问题。

4.关于帽盖,通过安装装置进行使帽盖的轴与注射器的轴同轴地对位、且将帽盖朝向前端喷嘴部嵌入的工序。然而,判明了在组装帽盖时,帽盖的轴有时会相对于注射器的轴倾斜,导致基于前端喷嘴部对密封部件的压溃荷载产生偏差,从而极限耐压产生偏差这一情况。

5.因此,一个实施方式的目的在于提供一种能够抑制密封部件的极限耐压的偏差的注射器组装体及药液给予设备。

6.以下发明的一个观点为提供一种注射器组装体,具备:具有前端喷嘴部的注射器;固定于前端喷嘴部的帽盖;和配置在帽盖与前端喷嘴部之间且将前端喷嘴部密封的由弹性体构成的密封部件,上述帽盖具有与上述密封部件的前端进行面接触并将上述密封部件向基端侧推压的推压面,上述前端喷嘴部在前端具有与上述推压面相对且与上述密封部件的基端进行面接触的密封面、和形成在上述密封面的内周侧且与上述注射器的内腔连通的前端开口,上述密封部件将上述前端开口封堵,并且在上述推压面与上述密封面的相对部分的整个区域的推压空间中被沿轴向推压而被保持,在上述推压空间中,上述推压面与上述密封面之间的间隙中的内周侧最窄。

7.另一观点在于提供一种药液给予设备,具备:上述观点的注射器组装体;能够滑动地配置在上述注射器内的垫圈;能够将上述垫圈向前端方向推压的柱塞组装体;和驱动上述柱塞组装体的驱动机构。

8.根据上述观点的注射器组装体及药液给予设备,基于前端喷嘴部对密封部件的压溃荷载被均匀化,极限耐压的偏差被抑制。

附图说明

9.图1是具备第1实施方式的注射器组装体的药液给予设备的概略图。

10.图2是图1的药液给予设备的拆下了壳体后的状态的立体图。

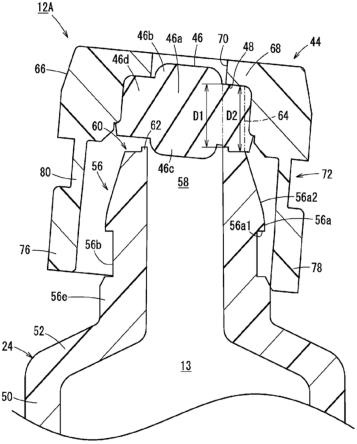

11.图3是图2的注射器组装体的前端侧的剖视图。

12.图4是比较例的注射器组装体的前端侧的剖视图。

13.图5是表示图3的注射器组装体的作用的剖视图。

14.图6是表示实验例1(比较例)的注射器组装体的极限耐压的测量结果的曲线图。

15.图7是表示实验例2(第1实施方式)的注射器组装体的极限耐压的测量结果的曲线图。

16.图8是第2实施方式的注射器组装体的前端侧的剖视图。

17.图9是表示图8的注射器组装体的作用的剖视图。

18.图10是第3实施方式的注射器组装体的前端侧的剖视图。

19.图11是表示图10的注射器组装体的作用的剖视图。

20.图12是第4实施方式的注射器组装体的前端侧的剖视图。

21.图13是表示图12的注射器组装体的作用的剖视图。

具体实施方式

22.以下,列举优选的实施方式,参照附图详细地说明注射器组装体12a、12b、12c、12d及药液给予设备10。此外,在第2实施方式~第4实施方式中,仅示出主要部分,关于与第1实施方式相同或同样的结构,标注相同的附图标记并省略其详细说明。

23.[第1实施方式]

[0024]

图1所示的药液给予设备10是为了将药液m给予到生物体内而使用的。药液给予设备10在柱塞组装体14的推压作用下将填充于注射器组装体12a内的药液m花费较长时间(例如几分钟~几小时左右)持续地向生物体内给予。药液给予设备10也可以将药液m间歇地向生物体内给予。作为药液m,例如能够列举蛋白质制剂、麻药性镇痛剂、利尿药等。

[0025]

如图1所示,药液给予设备10在使用时,连接有例如贴片式的带针管17作为给予器具16。从注射器组装体12a排出的药液m经由带针管17被注入到患者的体内。带针管17具备:能够与注射器组装体12a的前端喷嘴部56连接的连接器18;一端与连接器18连接的具有挠性的送液管19;与送液管19的另一端连接且能够贴附于皮肤s的贴片部20;和从贴片部20突出的穿刺针21。穿刺针21相对于皮肤s大致垂直地穿刺。此外,穿刺针21也可以为相对于皮肤s斜着穿刺的穿刺针。

[0026]

如图1或图2所示,药液给予设备10具备:具有填充有药液m的注射器24的注射器组装体12a;能够滑动地配置在注射器24内的垫圈26;能够沿轴向(箭头x方向)伸长且能够对垫圈26向前端方向(箭头x1方向)加压的柱塞组装体14;驱动柱塞组装体14的驱动机构28;供给药液给予设备10的动作所需的电力的电池30;控制驱动机构28的控制部32;支承注射器组装体12a、柱塞组装体14及驱动机构28的底架构造34;和收纳这些部件的壳体36。

[0027]

如图2所示,注射器组装体12a具备:具有前端喷嘴部56的注射器24;安装在注射器24的前端喷嘴部56上的帽盖44;和配置在前端喷嘴部56与帽盖44之间的密封部件46。

[0028]

注射器24形成为中空圆筒状。具体而言,注射器24具有:主体部50,其具有能够填充药液m的内腔13;和凸缘部54,其从主体部50的外周面向外侧突出。药液m被预先填充在注射器24内。注射器24可以由具有透明性的材料构成。

[0029]

如图3所示,在前端喷嘴部56的前端部设有卡合凸部56a。卡合凸部56a向径向外侧

突出,且形成为沿周向延伸一周的环状。卡合凸部56a具有:供帽盖44的后述的爪部74a、74b卡定的卡定面56a1;和形成在比卡定面56a1靠前端侧的位置且朝向前端方向缩径的倾斜面56a2。卡定面56a1是相对于前端喷嘴部56的轴垂直的平坦面。在前端喷嘴部56的外周面中,在卡合凸部56a的基端侧形成有向径向内侧凹陷的环状槽56b。

[0030]

在前端喷嘴部56的基端部外周,设有防止帽盖44的晃动的防晃凸部56e。防晃凸部56e向径向外侧鼓出,且形成为沿周向延伸一周的环状。防晃凸部56e的外周面沿着前端喷嘴部56的轴延伸。防晃凸部56e的基端与肩部52的前端相连。

[0031]

在前端喷嘴部56的前端,形成有与轴向垂直的密封面60。密封面60呈圆形环状形成在前端开口58的外周侧。通过密封面60的径向的大致整个区域与密封部件46进行面接触,发挥高密封性(耐压性),即使作用有比较高的内腔13的压力也能够防止漏液。密封面60的内径能够设为0.5~5.0mm左右,外径能够设为2.0~9.0mm左右。

[0032]

在密封面60的内周侧,形成有朝向轴向前端侧(推压面48)突出的环状突起62。环状突起62沿着密封面60的内周部形成为环状。环状突起62的突出高度形成为不会妨碍密封部件46的外周部46d与密封面60的面接触的程度。环状突起62在安装帽盖44时,阻止密封部件46的构成材料的移动。关于发挥这样的功能的环状突起62的尺寸,例如能够将轴向的突出高度设为约0.05~1.5mm,将径向(宽度方向)的尺寸设为约0.05~1.5mm。

[0033]

密封部件46在图1所示的连接器18与前端喷嘴部56连接时,被设于连接器18的针18a穿刺。密封部件46由形成为板状的橡胶材料或弹性体材料等弹性树脂材料构成。密封部件46通过帽盖44被固定于注射器组装体12a的前端喷嘴部56,将前端喷嘴部56的前端开口58密封。密封部件46在被沿轴向弹性地压缩的状态下保持于前端喷嘴部56的密封面60与帽盖44的推压面48之间。密封部件46形成为圆盘状。

[0034]

密封部件46具有构成厚度方向上的中央部的密封主体部46a、从密封主体部46a的前端侧向前端方向突出的前端凸部46b、和从密封主体部46a的基端侧向基端方向突出的基端凸部46c。前端凸部46b与帽盖44的推压面48相比向前端方向稍微突出。前端凸部46b的前端侧的面也可以位于与帽盖44的推压面48相同的轴向位置,或位于比推压面48靠基端侧的位置。

[0035]

密封部件46的前端凸部46b及基端凸部46c的外周部46d配置于形成在前端喷嘴部56的密封面60与帽盖44的推压面48之间的推压空间64。在推压空间64中,密封部件46的外周部46d的基端与密封面60的径向上的大致整个区域进行面接触而密接,由此发挥耐压性。另外,密封部件46的外周部46d的前端侧与帽盖44的推压面48进行面接触。并且,外周部46d通过推压面48和密封面60被沿轴向推压。

[0036]

推压空间64是前端喷嘴部56的密封面60和帽盖44的推压面48的与该密封面60相对的部分之间的空间,呈圆形环状形成在前端喷嘴部56的前端开口58的外周侧。在本实施方式中,沿着密封面60的内周侧形成有环状突起62,由此,关于推压空间64的轴向上的宽度d(间隙),内周侧的宽度d1比外周侧的宽度d2窄。即,关于推压空间64的轴向上的宽度d,内周侧最窄。

[0037]

帽盖44具有:设在帽盖44的前端侧的基部66;和从基部66沿着帽盖44的轴而向基端方向延伸、且覆盖前端喷嘴部56的外侧的圆筒状的安装部72。基部66在基端侧形成有与密封部件46进行面接触的推压面48。推压面48呈圆形环状形成在中心的贯穿孔70周围。在

基部66的中心部,形成有沿轴向贯穿而使密封部件46的前端凸部46b露出的贯穿孔70。

[0038]

贯穿孔70是在从轴向观察时形成为圆形的孔部,形成在与帽盖44相同的轴上。贯穿孔70形成在基部66的前端壁68。在贯穿孔70中插入有密封部件46的前端凸部46b。

[0039]

安装部72具有爪部74a、74b、第1柱部76和第2柱部78。两个爪部74a、74b隔着帽盖44的中心轴彼此相对,且形成在从基部66向基端侧离开的位置。爪部74a、74b从安装部72的内周面朝向内侧突出。通过两个爪部74a、74b与前端喷嘴部56的卡合凸部56a卡合,帽盖44被安装于前端喷嘴部56。即,通过两个爪部74a、74b与前端喷嘴部56的卡合凸部56a的基端(卡定面56a1)卡合,防止帽盖44从前端喷嘴部56脱离。两个爪部74a、74b分别沿着安装部72的内周面沿周向呈圆弧状延伸。

[0040]

第1柱部76在安装部72的周向上设于一个爪部74a的外侧,沿着帽盖44的轴而向基端侧延伸。第2柱部78在安装部72的周向上设于另一个爪部74b的外侧,沿着帽盖44的轴而向基端侧延伸。第1柱部76及第2柱部78的内周面与前端喷嘴部56的防晃凸部56e抵接,由此防止帽盖44相对于前端喷嘴部56的倾斜。第1柱部76及第2柱部78经由侧壁部80与基部66一体地相连。在侧壁部80的前端侧形成有两个侧孔82。侧孔82将侧壁部80沿径向贯穿。

[0041]

在图2中,垫圈26将注射器24的内腔13的基端侧液密地封闭。在药液给予设备10的初始状态下,垫圈26与注射器24的基端相比位于前端侧。垫圈26的外侧部与注射器24(主体部50)的内周面液密地密接。由注射器组装体12a、药液m和垫圈26构成预灌装注射器15。

[0042]

柱塞组装体14构成为使垫圈26在注射器24内前进而从注射器组装体12a推出药液m。在药液给予设备10的初始状态下,柱塞组装体14的前端侧被插入在注射器24的基端侧。驱动机构28具有将电池30作为电源并在控制部32的控制下被驱动控制的马达31、和固定于马达31的输出轴的驱动齿轮37。

[0043]

底架构造34配置在壳体36(参照图1)内。注射器组装体12a、驱动机构28及柱塞组装体14分别固定在底架构造34的规定位置。底架构造34具备底架主体部件34a、和固定于底架主体部件34a且在与底架主体部件34a之间保持马达31的马达保持部件34b。

[0044]

底架主体部件34a具有向上方突出且保持注射器24的凸缘部54的凸缘保持部34c。在凸缘保持部34c上设有插入凸缘部54的保持槽34d。

[0045]

在图1中,壳体36是构成为收纳上述的注射器组装体12a、垫圈26、柱塞组装体14、驱动机构28、电池30、控制部32及底架构造34的中空状部件。注射器组装体12a的前端喷嘴部56从壳体36突出,帽盖44向外部露出。在壳体36的上表面36a设有由具有透明性的材料构成的窗部36w。

[0046]

药液给予设备10能够构成为例如贴附于患者的皮肤s而使用的贴片式。在这样的贴片式的情况下,在壳体36的底面36b设有能够贴固于皮肤s的片状的贴固部(粘接部)。在药液给予设备10的初始状态下,在贴固部的贴固面上贴附有可剥离的保护片。

[0047]

此外,药液给予设备10在壳体36的底面36b设有钩子或夹子等安装件,利用钩挂于患者的衣服(例如裤子的腰部等)等方法进行安装。

[0048]

接下来,一边参照比较例一边说明注射器组装体12a的作用(组装工序)。

[0049]

注射器组装体12a的组装工序按顺序进行注射器准备工序、密封部件准备工序、帽盖准备工序、帽盖组装工序和帽盖安装工序(参照图5)。

[0050]

在注射器准备工序中,准备具备前端喷嘴部56的上述注射器24,其中该前端喷嘴

部56具有前端开口58和设于外周面的卡合凸部56a。

[0051]

在密封部件准备工序中,准备具有弹性的板状的密封部件46。

[0052]

在帽盖准备工序中,准备由硬质的树脂材料构成且具备基部66和圆筒状的安装部72的帽盖44,其中该基部66设于前端,该圆筒状的安装部72从基部66沿着帽盖44的轴而向基端方向延伸。

[0053]

在帽盖组装工序中,在帽盖44的安装部72的内周侧插入密封部件46,使密封部件46与推压面48进行面接触。另外,将密封部件46的前端凸部46b插入于贯穿孔70。

[0054]

在帽盖安装工序中,在安装了密封部件46的帽盖44的安装部72内插入前端喷嘴部56。然后,将帽盖44向基端侧压入,直至安装部72的两个爪部74a、74b越过前端喷嘴部56的卡合凸部56a。然后,通过密封部件46将前端喷嘴部56的前端开口58密封。

[0055]

上述的帽盖安装工序通过一边利用安装装置的夹具握持帽盖44及注射器24一边将帽盖44朝向前端喷嘴部56压入而进行。在图5的帽盖安装工序完成的状态下,帽盖44的安装部72的内周面与前端喷嘴部56的防晃凸部56e抵接,帽盖44不倾斜地被组装。然而,在将帽盖44向前端喷嘴部56压入进去的中途,由于各种原因,存在如图4及图5所示那样帽盖44相对于前端喷嘴部56倾斜的情况。

[0056]

如图4所示,在比较例的注射器组装体112a中,在前端喷嘴部156的密封面160上没有形成环状突起62。在压入帽盖44的过程中,密封部件46与帽盖44的推压面48和前端喷嘴部156的密封面160进行面接触而形成推压空间164。在比较例的情况下,若帽盖44倾斜,则推压空间164的内周侧的轴向上的宽度d1会变得比外周侧的轴向上的宽度d2大,而成为以朝向内周侧逐渐扩大的方式打开成v字型的形状。因此,在将帽盖44向基端侧压入的过程中,密封部件46的构成材料会以从推压空间164朝向未推压的部位退避的方式移动。

[0057]

其结果为,在密封部件46的周向上针对密封面160的压缩荷载产生偏差,极限耐压降低。即,在密封部件46中,在最初与密封面160抵接的部分中构成材料厚度欠缺,在安装帽盖44后的状态下,密封面160与密封部件46之间的密封性降低。

[0058]

与此相对,如图5所示那样,在本实施方式的注射器组装体12a中,在前端喷嘴部56的密封面60的内周部形成有环状突起62。在压入帽盖44的过程中,密封部件46与帽盖44的推压面48和前端喷嘴部56的密封面60进行面接触而形成推压空间64。如图示那样,通过设置环状突起62,推压空间64的内周侧的轴向上的宽度d1变得比外周侧的轴向上的宽度d2小,推压空间64的内周部的轴向上的宽度d1变得最窄。由此,阻止了密封部件46的构成材料的移动。其结果为,在密封部件46的周向上针对密封面60的压缩荷载变得均匀,能够提高极限耐压。

[0059]

接下来,说明实际制作比较例的注射器组装体112a(实验例1)和本实施方式的注射器组装体12a(实验例2)并进行了在压入垫圈26时发生液体泄漏的极限耐压的测量的结果。

[0060]

在实验例1中,对于图4所示的比较例1的注射器组装体112a,准备五个作为试验用的液体而封入了水的样本。并且,通过试验用柱塞压入垫圈26,且对试验用柱塞的位移(mm)和作为向试验用柱塞输入的输入荷载的试验力(n)进行了测量。

[0061]

在图6中示出了实验例1的测量结果。在图6中,纵轴表示试验力(n),横轴表示试验用柱塞的位移(mm)。试验力反映了注射器24的内压,伴随着试验用柱塞的位移增大而增加。

若发生漏液,则即使试验用柱塞的位移增加,试验力也不会增加而成为固定。因此,在图6中试验力的最大值反映了基于密封部件46的极限耐压。

[0062]

如图示那样,在实验例1中,试验力的最大值在80~200n的范围内产生了比较大的偏差。关于两个样本,极限耐压为80~120n,示出了极低的值。

[0063]

另一方面,在实验例2中,对于图3所示的本实施方式的注射器组装体12a,准备五个封入了水的样本,并利用与实验例1相同的方法进行了极限耐压的评价。在图7中示出了实验例2的测量结果。

[0064]

如图7所示,在实验例2(本实施方式)中,能够确认到试验力的最大值收敛于200~240n的范围内,极限耐压的偏差被抑制,另外没有产生极限耐压极低的样本。

[0065]

本实施方式的注射器组装体12a及药液给予设备10起到以下的效果。

[0066]

本实施方式的注射器组装体12a具备:具有前端喷嘴部56的注射器24;固定于前端喷嘴部56的帽盖44;和配置在帽盖44与前端喷嘴部56之间且将前端喷嘴部56密封的由弹性体构成的密封部件46。在该注射器组装体12a中,帽盖44具有与密封部件46的前端进行面接触并将密封部件46向基端侧推压的推压面48,前端喷嘴部56在前端具有与推压面48相对且与密封部件46的基端进行面接触的密封面60、和形成在密封面60的内周侧且与注射器24的内腔13连通的前端开口58,密封部件46将前端开口58封堵,并且在推压面48与密封面60的相对部分的整个区域的推压空间64中被沿轴向推压而被保持,在推压空间64中,推压面48与密封面60之间的间隙中的内周侧最窄。

[0067]

根据上述结构,在将帽盖44安装于前端喷嘴部56时,即使在帽盖44相对于前端喷嘴部56倾斜的情况下,也能够阻止密封部件46的构成材料的移动。由此,能够抑制密封部件46的周向上的压缩荷载的偏差,从而能够防止基于密封部件46的极限耐压降低。

[0068]

在上述的注射器组装体12a中,也可以是在密封面60上设有沿着内周侧形成为环状、且朝向推压面48突出的环状突起62。通过像这样将环状突起62设于内周侧,能够在推压空间64中使推压面48与密封面60之间的间隙中的内周侧最窄,从而能够阻止密封部件46的构成材料的移动。

[0069]

另外,本实施方式的药液给予设备10具备:注射器组装体12a;能够滑动地配置在注射器24内的垫圈26;能够将垫圈26向前端方向推压的柱塞组装体14;和驱动柱塞组装体14的驱动机构28,其中该注射器组装体12a具备:具有前端喷嘴部56的注射器24;固定于前端喷嘴部56的帽盖44;和配置在帽盖44与前端喷嘴部56之间且将前端喷嘴部56密封的由弹性体构成的密封部件46,帽盖44具有与密封部件46的前端进行面接触并将密封部件46向基端侧推压的推压面48,前端喷嘴部56在前端具有与推压面48相对且与密封部件46的基端进行面接触的密封面60、和形成在密封面60的内周侧且与注射器24的内腔13连通的前端开口58,密封部件46将前端开口58封堵,并且在推压面48与密封面60的相对部分的整个区域的推压空间64中被沿轴向推压而被保持,在推压空间64中,推压面48与密封面60之间的间隙中的内周侧最窄。

[0070]

根据上述结构的药液给予设备10,抑制了密封部件46的极限耐压的偏差,因此难以发生漏液。

[0071]

[第2实施方式]

[0072]

如图8所示,本实施方式的注射器组装体12b中,前端喷嘴部56的密封面60b构成为

相对于帽盖44的推压面48倾斜的倾斜面。密封面60b的与前端开口58相邻的内周侧最向推压面48突出。即,密封面60b由以随着从外周侧趋向内周侧而逐渐向推压面48突出的方式倾斜的倾斜面构成。像这样,在注射器组装体12b中也是,将密封部件46的外周部46d向轴向推压的推压空间64b的内周侧的轴向上的宽度d1最窄。

[0073]

如图9所示,在帽盖安装工序中,即使在帽盖44倾斜的情况下,由于推压空间64b的内周侧的轴向上的宽度d1最窄,所以能够阻止密封部件46的构成材料的移动。由此,根据本实施方式,也是密封部件46的周向上的推压荷载被均匀化,能够抑制极限耐压的偏差。

[0074]

本实施方式的注射器组装体12b起到以下的效果。

[0075]

本实施方式的注射器组装体12b中,密封面60b由以从外周侧朝向内周侧而逐渐朝向上述推压面突出的方式倾斜的倾斜面构成。通过像这样构成,密封部件46的周向上的推压荷载被均匀化,从而能够抑制极限耐压的偏差。

[0076]

[第3实施方式]

[0077]

如图10所示,本实施方式的注射器组装体12c在帽盖44的推压面48c的内周部,设有朝向前端喷嘴部56的密封面60突出的环状突起62c。环状突起62c沿着帽盖44的贯穿孔70形成为环状。在密封部件46上,在与环状突起62c相对应的部分上形成有环状槽46e,在环状槽46e中插入环状突起62c。

[0078]

另一方面,前端喷嘴部56的密封面60形成为与轴向垂直的平坦面。在图示的例子中,在密封面60上没有形成环状突起62(参照图3),但并不限定于此,也可以在密封面60的内周侧形成环状突起62。

[0079]

在本实施方式中,推压面48c的与贯穿孔70相邻的内周侧最向密封面60突出。因此,在推压密封部件46的推压空间64c中,内周侧的推压空间64c的轴向上的宽度d1最窄。

[0080]

如图11所示,在帽盖安装工序中,即使在帽盖44倾斜的情况下,由于内周侧的推压空间64c的轴向上的宽度d1最窄,所以也能够阻止密封部件46的构成材料的移动。由此,根据本实施方式,也是密封部件46的周向上的推压荷载被均匀化,能够抑制极限耐压的偏差。

[0081]

本实施方式的注射器组装体12c起到以下的效果。

[0082]

在本实施方式的注射器组装体12c中,在推压面48c上设有沿着内周侧形成为环状、且朝向密封面60突出的环状突起62c。通过像这样构成,密封部件46的周向上的推压荷载被均匀化,能够抑制极限耐压的偏差。

[0083]

[第4实施方式]

[0084]

如图12所示,本实施方式的注射器组装体12d中,帽盖44的推压面48d构成为相对于前端喷嘴部56的密封面60倾斜的倾斜面。推压面48d的与贯穿孔70相邻的内周侧最向密封面60突出。即,推压面48d由以随着从外周侧趋向内周侧而逐渐朝向密封面60突出的方式倾斜的倾斜面构成。另外,本实施方式的密封部件46的外周部46d的上端侧由与推压面48d的倾斜相匹配的倾斜面构成。

[0085]

另一方面,前端喷嘴部56的密封面60形成为与轴向垂直的平坦面。在图示的例子中,在密封面60上没有形成环状突起62(参照图3),但并不限定于此,也可以在密封面60的内周侧形成环状突起62。

[0086]

如图13所示,在帽盖安装工序中,即使在帽盖44倾斜的情况下,由于内周侧的推压空间64d的轴向上的宽度d1最窄,所以也能够阻止密封部件46的构成材料的移动。由此,根

据本实施方式,也是密封部件46的周向上的推压荷载被均匀化,能够抑制极限耐压的偏差。

[0087]

本实施方式的注射器组装体12d起到以下的效果。

[0088]

在注射器组装体12d中,推压面48d由以从外周侧趋向内周侧而逐渐朝向密封面60突出的方式倾斜的倾斜面构成。通过像这样构成,密封部件46的周向上的推压荷载被均匀化,能够抑制极限耐压的偏差。

[0089]

在上述中,列举优选的实施方式说明了注射器组装体12a、12b、12c、12d及药液给予设备10,但本发明并不限定于上述的例子,当然能够在不脱离本发明的主旨的范围内进行各种改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1