再加工方法与流程

再加工方法

1.本发明涉及会抑制甘氨酸转运蛋白-1(glyt1)的晶体化合物的再加工以制备药物组合物,即,本发明涉及一种方法,其包括借助平盘干燥机干燥晶体化合物及将多晶型物于混合干燥机中均质化。

2.本发明还涉及通过干燥及均质化方法获得或可获得的经干燥及经均质化的晶体物质或化合物及其作为glyt1的调节剂的用途。

3.于另一方面中,本发明涉及药物组合物,其包含经干燥及经均质化的晶体物质或化合物,任选与一种或多种惰性载剂和/或稀释剂一起。在一个更具体的实施方案中,本发明涉及药物颗粒及片剂,其包含经干燥及经均质化的晶体物质或化合物。

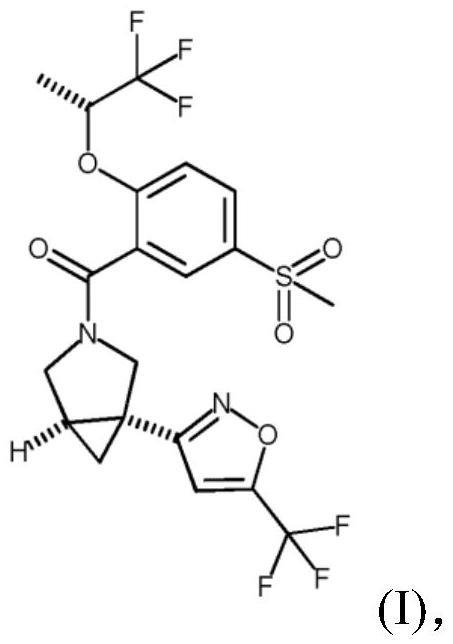

4.于一个方面中,抑制glyt1的晶体物质或化合物为[5-(甲基磺酰基)-2-{[(2r)-1,1,1-三氟丙烷-2-基]氧基}苯基]{(1r,5r)-1-[5-(三氟甲基)-1,2-恶唑-3-基]-3-氮杂双环[3.1.0]己-3-基}甲酮(“所述化合物”)的晶体形式,且其结构为

[0005][0006]

亦可称作[5-甲基磺酰基-2-((2r)-2,2,2-三氟-1-甲基-乙氧基)-苯基]-[(1r,5r)-l-(5-三氟甲基-异恶唑-3-基)-3-氮杂双环[3.1.0]己-3-基]-甲酮的化合物的合成述于wo 2013/017657中且其是以非晶形式获得的。晶体形式既未被公开亦未被提及。

[0007]

本文中所述的本发明方法涉及通过结晶工艺获得且通过离心或过滤来分离后的该化合物(“该(等)晶体产物”)的再加工(例如,干燥及均质化)。该方法允许化合物以多公斤规模的再加工且适用于商业规模。

[0008]

wo2020/223419公开化合物的三种多晶型物(多晶型物i、ii及iii)及其对应制造方法。所公开的根据所述方法获得的多晶型物(多晶型物i、ii及iii)是适宜的晶体产物且因此可用于本文中所公开的再加工方法中。

[0009]

因此,于一个方面中,该晶体产物为化合物的晶体多晶型物,例如,多晶型物i、ii或iii (或其不同混合物),如wo2020/223419中所述。wo2020/223419的公开内容以引用的方式并入本文中。

[0010]

在一个更具体的方面中,该晶体产物为多晶型物i或ii或其混合物。

[0011]

本发明的另外方面涉及经干燥及经均质化的晶体化合物及包含经干燥及经均质

化的化合物的药物组合物及其于预防和/或治疗神经病症或精神病症中的用途。

[0012]

因此,本发明的另一方面涉及经干燥及经均质化的多晶型物i、ii或其混合物或包含经干燥及经均质化的多晶型物i、ii或其混合物的药物组合物,其用于预防和/或治疗神经病症或精神病症。

[0013]

本发明的又一方面涉及经干燥及经均质化的化合物的多晶型物ii或包含该经干燥及经均质化的化合物的多晶型物ii的药物组合物,其用于预防和/或治疗可受glyt1的抑制影响的疾病或病状,诸如关于精神分裂症的阳性及阴性症状的病状以及与精神分裂症相关联的认知损伤,及其他神经病症及精神病症。该用途包含制造用于治疗对应疾病的药剂。

[0014]

因此,本发明公开[5-(甲基磺酰基)-2-{[(2r)-1,1,1-三氟丙烷-2-基]氧基}苯基]{(1r,5r)-1-[5-(三氟甲基)-1,2-恶唑-3-基]-3-氮杂双环[3.1.0]己-3-基}甲酮的晶体形式,

[0015]

·

将其于平盘干燥机或盘式干燥机中干燥及随后

[0016]

·

均质化。

[0017]

于另一方面中,化合物的晶体形式为多晶型物ii。

[0018]

化合物的多晶型物ii可以实质上无其他多晶型物的形式制备,其中“实质上无”意指固体化合物含有基于该化合物的总摩尔量计至少约75%的晶体多晶型物ii。优选地,该化合物包含基于该化合物的总摩尔量计至少80%的多晶型物ii。于另一优选实施方案中,本发明的晶体化合物包含基于该化合物的总摩尔量计至少90%的多晶型物ii。于又一优选实施方案中,该晶体化合物包含基于该化合物的总摩尔量计至少95%的多晶型物ii。化合物的晶体形式亦可包含不同多晶型物形式(诸如形式1及形式2)的混合物。若非另有指定,则其亦可包含化合物的非晶形式及化合物的晶体多晶型物ii的组合。

[0019]

抑制glyt1的化合物的不同多晶型物形式可通过以下所述的方法表征。

[0020]

x-射线粉末衍射(xrpd)

[0021]

不同多晶型物的样品的x-射线粉末衍射分析可在bruker axs x-射线粉末衍射仪型号d8 advance上,使用cuka辐射(1.54a)以仲聚焦模式利用石墨单色器及闪烁检测器进行。各图通过在2

°

至35

°

2t的范围内,0.05

°

2t的步长,4秒/步的步进时间扫描获得。表中所报告的值具有

±

0.2 2θ的标准偏差。

[0022]

示差扫描量热法(dsc)

[0023]

dsc分析可利用示差扫描量热仪(q2000,ta instruments,new castle,de)使用一般程序002-gp-00343进行。将样品自25℃加热至200℃及测定热事件。

[0024]

吸水

[0025]

吸水等温线可使用动态蒸汽吸附系统(advantage,dvs,london,uk)测定。在25℃下,使样品逐步经受0至90%相对湿度(rh),其中步长为10%。将各样品在各rh步骤下平衡至少60分钟,及若于1分钟内的重量增加小于0.1%,则假设平衡,及在各rh下的最大持续时间为6小时。因此,取决于多快达到平衡,将各样品在给定rh下保持1至6小时。

[0026]

固态nmr(ssnmr)

[0027]

多晶型物ii的

13

c固态nmr(ssnmr)数据可在bruker avance iii nmr谱仪(bruker biospin,inc.,billerica,ma)上在9.4t(1h=400.46mhz,

13

c=100.70mhz)下获取。将样品于具有kel-f(r)驱动顶端的4mm外径氧化锆转子中填装。bruker型号4bl cp bb wvt探针用

于数据获取及样品关于魔角(54.74

°

)自旋。样品谱获取使用12khz的自旋速率。标准交叉极化脉冲序列在环境温度及压力下在质子通道上并与斜升的hartman-hahn匹配脉冲一起使用。脉冲序列使用3-毫秒接触脉冲及5秒再循环延迟。于脉冲序列中亦采用二脉冲相调节(tppm)的去耦。在自由感应衰减的傅里叶(fourier)变换之前不使用指数线增宽。化学位移使用金刚烷的二级标准物参考,其中将向高磁场共振设置为29.5ppm。使用来自kbr粉末的

79

br信号在5khz的自旋速率下设置魔角。表2a、4a及6各自列出针对多晶型物i、ii及iii获取的自

13

c ssnmr谱获得的化学位移。所报告的值具有

±

0.2ppm的标准偏差。

[0028]

多晶型物的

19

f固态nmr(ssnmr)数据可在bruker avance iii nmr谱仪(bruker biospin,inc.,billerica,ma)上在9.4t(1h=400.46mhz,

19

f=376.76mhz)下获取。将样品于具有于具有驱动顶端的3.2mm外径氧化锆转子中填装。bruker型号3.2bl bb探针为用于数据获取及样品关于魔角(54.74

°

)自旋。利用22khz的自旋速率获取样品谱。标准自旋回波脉冲序列并与12秒再循环延迟使用。亦采用spinal-641h去耦。在自由感应衰减的傅里叶变换之前不使用指数线增宽。化学位移使用来自聚偏二氟乙烯(pvdf)的最强信号参考,其中将共振设置为-91ppm。使用来自kbr粉末的

79

br信号在5khz的自旋速率下设置魔角。表2b及4b各自包含针对多晶型物i及ii获取的自

19

f ssnmr谱获得的化学位移。所报告的值具有

±

0.2ppm的标准偏差。

[0029]

拉曼光谱

[0030]

不同多晶型物的样品的拉曼光谱为在nicolet 6700 ft-拉曼模块aeu0900515光谱仪上获取。形式ii展示在901 1/cm处的拉曼散射峰,其于形式i及iii中未观察到。此峰的相对强度可用于评估存在于化合物的晶体形式中的形式ii的相对量。

[0031]

多晶型物i(形式i)的表征

[0032]

表1中列出化合物的形式i的x-射线粉末衍射(xrpd)图。

[0033]

多晶型物i的热分析谱可通过dsc测量测定。

[0034]

表1、表2a及表2b中各自提供形式i的特征xrpd峰、

13

c固态核磁共振峰及

19

f固态核磁共振峰。

[0035]

表1.形式i的x-射线粉末衍射(xrpd)特征。

[0036][0037]

表2a.形式i的

13

c nmr化学位移。

[0038]

[0039][0040]

表2b.形式i的

19

f nmr化学位移。

[0041][0042]

于本发明的一个实施方案中,化合物的形式i具有表1中所示的xrpd特征。

[0043]

于本发明的另一实施方案中,化合物的形式i通过选自4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的至少三个xrpd峰表征。

[0044]

于本发明的另一实施方案中,化合物的形式i通过选自4.6

°

、10.0

°

、16.7

°

、19.0

°

、20.0

°

及22.7

°

的2θ角处的xrpd峰表征。

[0045]

于本发明的另一实施方案中,化合物的形式i通过选自4.6

°

、9.2

°

、10.0

°

、12.2

°

、16.7

°

、17.2

°

、18.5

°

、19.0

°

、20.0

°

及22.7

°

的2θ角处的xrpd峰表征。

[0046]

于本发明的又一实施方案中,化合物的形式i通过表2a中所示的13c固态核磁共振峰表征。

[0047]

于本发明的另一实施方案中,化合物的形式i通过选自131.5ppm、127.2ppm、

28.7ppm及25.7ppm的化学位移处的至少三个

13

c固态核磁共振峰表征。

[0048]

于本发明的另一实施方案中,化合物的形式i通过选自131.5ppm、127.2ppm、28.7ppm及25.7ppm的化学位移处的

13

c固态核磁共振峰表征。

[0049]

于本发明的另一实施方案中,化合物的形式i通过选自167.2ppm、159.4ppm、156.9ppm、131.5ppm、115.4ppm、127.2ppm、46.8ppm、45.7ppm、28.7ppm、25.7ppm及13.7ppm的化学位移处的

13

c固态核磁共振峰表征。

[0050]

于本发明的另一实施方案中,化合物的形式i通过表2b中所示的

19

f固态核磁共振特征表征。

[0051]

于本发明的另一实施方案中,化合物的形式i通过选自-64.3、-64.8、-65.9、-66.8、-78.0、-78.5、-79.3及-80.0ppm的化学位移处的至少三个

19

f固态核磁共振峰表征。

[0052]

于本发明的另一实施方案中,化合物的形式i通过选自-64.3、-64.8、-65.9、-66.8、-78.0、-78.5、-79.3及-80.0ppm的化学位移处的至少五个

19

f固态核磁共振峰表征。

[0053]

于本发明的另一实施方案中,化合物的形式i通过选自-64.3、-64.8、-65.9、-66.8、-78.0、-78.5、-79.3及-80.0ppm的化学位移处的

19

f固态核磁共振峰表征。

[0054]

于本发明的另一实施方案中,化合物的形式i具有表1中所示的xrpd特征;或表2a中所示的

13

c固态核磁共振峰;或表2b中所示的

19

f固态核磁共振峰。

[0055]

于本发明的另一实施方案中,化合物的形式i通过选自4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的至少三个xrpd峰;通过选自131.5ppm、127.2ppm、28.7ppm及25.7ppm的化学位移处的至少三个

13

c固态核磁共振峰;或通过选自-64.3、-64.8、-65.9、-66.8、-78.0、-78.5、-79.3及-80.0ppm的化学位移处的至少三个

19

f固态核磁共振峰表征。

[0056]

于本发明的另一实施方案中,化合物的形式i通过选自4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的xrpd峰;通过选自131.5ppm、127.2ppm、28.7ppm及25.7ppm的化学位移处的

13

c固态核磁共振峰;或通过选自-64.3、-64.8、-65.9、-66.8、-78.0、-78.5、-79.3及-80.0ppm的化学位移处的

19

f固态核磁共振峰表征。

[0057]

多晶型物ii(形式ii)的表征

[0058]

表3中列出化合物的多晶型物ii的x-射线粉末衍射(xrpd)特征。

[0059]

多晶型物ii的热分析谱可通过dsc测量测定。

[0060]

表3、表4a及表4b中提供多晶型物ii的特征xrpd峰、

13

c固态核磁共振峰及

19

f固态核磁共振峰。

[0061]

表3.多晶型物ii的x-射线粉末衍射(xrpd)特征。

[0062][0063]

表4a.多晶型物ii的

13

c nmr化学位移。

[0064][0065]

表4b.多晶型物ii的

19

f nmr化学位移。

[0066][0067]

于本发明的一个实施方案中,化合物的多晶型物ii具有表3中所示的xrpd特征。

[0068]

于本发明的另一实施方案中,该多晶型物ii通过选自4.1

°

、4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的至少三个xrpd峰表征。

[0069]

于本发明的又一实施方案中,该多晶型物ii通过选自4.1

°

、4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的至少四个xrpd峰表征。

[0070]

于本发明的另一实施方案中,该多晶型物ii通过选自4.1

°

、4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的xrpd峰表征。

[0071]

于本发明的又一实施方案中,该多晶型物ii通过选自4.1

°

、4.6

°

、10.0

°

、15.8

°

、18.0

°

、18.5

°

、19.1

°

、20.0

°

、20.9

°

、22.7

°

及23.3

°

的2θ角处的xrpd峰表征。

[0072]

化合物的多晶型物ii亦可如表4a中所示的

13

c固态核磁共振特征表征。

[0073]

多晶型物ii亦可通过选自130.1ppm、46.6ppm及25.0ppm的化学位移处的

13

c固态核磁共振峰表征。

[0074]

于甚至更详细中,多晶型物ii通过选自167.3ppm、157.1ppm、130.1ppm、115.6ppm、72.2ppm、47.9ppm、46.6ppm、45.9ppm、25.0ppm及12.9ppm的化学位移处的

13

c固态核磁共振峰表征。

[0075]

化合物的多晶型物ii亦可如表4b中所示的

19

f固态核磁共振特征表征。

[0076]

多晶型物ii亦可通过选自-64.0、-65.6、-66.6、-78.2及-79.1ppm的化学位移处的至少三个

19

f固态核磁共振峰表征。

[0077]

于甚至更详细中,该多晶型物ii通过选自-64.0、-65.6、-66.6、-78.2及-79.1ppm的化学位移处的

19

f固态核磁共振峰表征。

[0078]

化合物的多晶型物ii亦可通过以下表征

[0079]

·

表3中所示的xrpd特征;或

[0080]

·

表4a中所示的

13

c固态核磁共振峰;或

[0081]

·

表4b中所示的

19

f固态核磁共振峰。

[0082]

化合物的多晶型物ii亦可通过以下表征

[0083]

·

选自4.1

°

、4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的至少三个xrpd峰;

[0084]

·

选自130.1ppm、46.6ppm及25.0ppm的化学位移处的

13

c固态核磁共振峰;或

[0085]

·

选自-64.0、-65.6、-66.6、-78.2及-79.1ppm的化学位移处的至少三个

19

f固态核磁共振峰。

[0086]

化合物的多晶型物ii亦可通过以下表征

[0087]

·

选自4.1

°

、4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的至少四个xrpd峰;

[0088]

·

选自130.1ppm、46.6ppm及25.0ppm的化学位移处的

13

c固态核磁共振峰;或

[0089]

·

选自-64.0、-65.6、-66.6、-78.2及-79.1ppm的化学位移处的

19

f固态核磁共振峰。

[0090]

化合物的多晶型物ii亦可通过以下表征

[0091]

·

选自4.1

°

、4.6

°

、10.0

°

、16.7

°

及18.0

°

的2θ角处的xrpd峰;

[0092]

·

选自130.1ppm、46.6ppm及25.0ppm的化学位移处的

13

c固态核磁共振峰;或

[0093]

·

选自-64.0、-65.6、-66.6、-78.2及-79.1ppm的化学位移处的

19

f固态核磁共振峰。

[0094]

当在潮湿氮气冲洗下在90%相对湿度下维持6小时时,化合物的多晶型物ii在25℃下的水吸收为约0.04%。(相比之下,当在潮湿氮气冲洗下在90%相对湿度下维持6小时时,化合物的非晶形式在25℃下的水吸收为1.4%。)

[0095]

多晶型物iii(形式iii)的表征

[0096]

表5中列出化合物的多晶型物iii的x-射线粉末衍射(xrpd)特征。

[0097]

形式iii的热分析谱通过dsc测量测定。

[0098]

表5及表6中各自提供形式iii的特征xrpd峰及

13

c固态核磁共振峰。

[0099]

表5.形式iii的x-射线粉末衍射(xrpd)特征。

[0100][0101]

表6.形式iii的

13

c nmr化学位移。

[0102][0103]

于本发明的另一实施方案中,化合物的形式iii具有表5中所示的xrpd特征。

[0104]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、9.7

°

、10.3

°

、13.9

°

及24.6

°

的2θ角处的至少三个xrpd峰表征。

[0105]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、9.7

°

、10.3

°

、13.9

°

及24.6

°

的2θ角处的至少四个xrpd峰表征。

[0106]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、9.7

°

、10.3

°

、13.9

°

及24.6

°

的2θ角处的xrpd峰表征。

[0107]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、8.1

°

、9.7

°

、10.3

°

、13.9

°

、19.3

°

、19.6

°

、23.3

°

及24.6

°

的2θ角处的xrpd峰表征。

[0108]

于本发明的另一实施方案中,形式iii具有表6中所示的

13

c固态核磁共振特征。

[0109]

于本发明的另一实施方案中,形式iii通过选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的至少两个

13

c固态核磁共振峰表征。

[0110]

于本发明的另一实施方案中,形式iii通过选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的至少三个

13

c固态核磁共振峰表征。

[0111]

于本发明的另一实施方案中,形式iii通过选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的至少四个

13

c固态核磁共振峰表征。

[0112]

于本发明的另一实施方案中,形式iii通过选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的

13

c固态核磁共振峰表征。

[0113]

于本发明的另一实施方案中,形式iii通过选自156.6ppm、156.0ppm、134.2ppm、132.5ppm、47.6ppm、46.0ppm、44.6ppm、25.5ppm、14.3ppm及13.0ppm的化学位移处的

13

c固态核磁共振峰表征。

[0114]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、9.7

°

、10.3

°

、13.9

°

及24.6

°

的2θ角处的至少三个xrpd峰;或选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的至少三个

13

c固态核磁共振峰表征。

[0115]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、9.7

°

、10.3

°

、13.9

°

及24.6

°

的2θ角处的至少四个xrpd峰;或选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的至少四个

13

c固态核磁共振峰表征。

[0116]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、9.7

°

、10.3

°

、13.9

°

及24.6

°

的2θ角处的xrpd峰;或选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的至少四个

13

c固态核磁共振峰表征。

[0117]

于本发明的另一实施方案中,形式iii通过选自4.8

°

、9.7

°

、10.3

°

、13.9

°

及24.6

°

的2θ角处的xrpd峰;或选自156.6ppm、134.2ppm、46.0ppm、25.5ppm及14.3ppm的化学位移处的

13

c固态核磁共振峰表征。

[0118]

于本发明的另一实施方案中,形式iii具有表5中所示的xrpd特征或表6中所示的13c固态核磁共振峰。

[0119]

化合物的固体形式的制备方法

[0120]

各种固体形式(包括多晶型物i、ii、iii)及不同多晶型物的混合物可通过将化合物溶解于适宜溶剂中(“溶解步骤”),优选地在高于室温(例如,25℃)的温度下,更优选地约45℃至约80℃来获得。然后可将经加热的溶液冷却(“冷却步骤”)以得到包含固体形式(诸如多晶型物i、ii或iii)或各种固体形式的混合物的固体/液体。可将经加热的溶液在冷却之前过滤或可在冷却步骤之前或期间浓缩(“浓缩步骤”)。亦可将经加热的溶液用共溶剂处理(“共溶剂处理步骤”)及可在冷却步骤期间添加共溶剂(当使用时)。该冷却步骤包含逐步冷却斜坡,及可在冷却步骤期间添加晶种或晶种浆液(“接晶种步骤”)。以上的任何组合可用于获得各种固体形式(包括多晶型物i、ii、iii)及其混合物。一旦冷却,就可收集所得固体,用适宜溶剂洗涤,及干燥,以得到各种固体形式(包括多晶型物i、ii、iii)或其混合物。

[0121]

制备形式i及形式ii的混合物的方法

[0122]

于一个实施方案中,本发明涉及一种制备化合物的多晶型物ii及另一种固体形式(形式1)的混合物的方法,其包括:

[0123]

(a)将化合物的固体形式或非晶形式的混合物于2-丙醇中加热至70℃,以得到溶液;

[0124]

(b)将于步骤(a)中获得的溶液用水处理,同时维持50℃至70℃的温度;

[0125]

(c)将步骤(b)的水性混合物冷却至20℃;及

[0126]

(d)收集呈化合物的形式i及多晶型物ii的混合物的所得固体。

[0127]

制备形式i的方法

[0128]

化合物的形式i可利用包含以下的方法获得:

[0129]

(a)将化合物及叔丁基甲基醚(tbme)或水在50℃下加热,以得到浆液;

[0130]

(b)将步骤(a)的浆液冷却;及

[0131]

(c)收集呈化合物的形式i的所得固体。

[0132]

于一个实施方案中,于紧接以上实施方案的步骤(a)中使用化合物的非晶形式。

[0133]

另一实施方案涉及紧接以上所述的两个实施方案,但是进一步包含在冷却步骤(b)的浆液之前将该浆液浓缩。

[0134]

制备形式ii的方法

[0135]

化合物的多晶型物ii可利用包含以下的方法获得:

[0136]

(a)将化合物及2-丙醇的混合物加热至70℃,以得到溶液;

[0137]

(b)将步骤(a)的溶液过滤;

[0138]

(c)将来自步骤(b)的滤液冷却至55℃;

[0139]

(d)将步骤(c)的经冷却的溶液用水处理;

[0140]

(e)将步骤(d)的经水处理的混合物冷却至20℃;及

[0141]

(f)收集呈化合物的多晶型物ii的所得固体。

[0142]

于另一方法中,紧接以上所述的方法进一步包含将步骤(d)的经水处理的溶液接晶种;将经接晶种的溶液在55℃下进一步混合;及将经接晶种的溶液用水处理,之后冷却至20℃。

[0143]

于紧接以上所述的两个实施方案中的任一者中,化合物的非晶形式或其多晶型物ii与其另一固体形式的混合物可用于步骤(a)中。

[0144]

制备化合物的多晶型物ii的另一种方法包含:

[0145]

(a)将化合物的非晶形式或混合物(形式i及多晶型物ii的混合物)、2-丙醇及水加热至55至60℃,以得到溶液;

[0146]

(b)将步骤(a)的溶液过滤;

[0147]

(c)将步骤(b)的滤液加热至68至70℃;

[0148]

(d)将来自步骤(c)的滤液用水处理,同时维持68至70℃的温度;

[0149]

(e)将来自步骤(d)的经水处理的滤液冷却至62至66℃;

[0150]

(f)将步骤(d)的经水处理的溶液用包含化合物的形式ii、水及异丙醇的接晶种浆液接晶种,以得到经接晶种混合物;

[0151]

(g)将步骤(f)的经接晶种混合物冷却至55℃

[0152]

(h)将步骤(e)的经接晶种溶液在55℃下混合;

[0153]

(i)将步骤(h)的经接晶种溶液用水处理,以得到混合物;

[0154]

(j)将步骤(i)的混合物冷却至55℃;

[0155]

(k)将步骤(j)的经冷却混合物冷却至20℃及

[0156]

(l)收集呈化合物的多晶型物ii的所得固体。

[0157]

制备形式iii的方法

[0158]

化合物的形式iii可利用包含以下的方法获得:

[0159]

(a)将化合物(形式ii)及甲醇的混合物加热至50至55℃,以得到溶液;

[0160]

(b)将步骤(a)的溶液在40至45℃下浓缩;

[0161]

(c)将来自步骤(b)的经浓缩溶液冷却至25℃;及

[0162]

(d)收集呈化合物的形式iii的所得固体。

[0163]

另一实施方案与紧接以上所述实施方案相同,不同之处在于于步骤(a)中使用化

合物的形式i。

附图说明

[0164]

图1显示根据wo2013017657的程序制备的化合物(非晶形式)的xrpd图。

[0165]

图2显示化合物的形式i的x-射线粉末衍射(xrpd)图。

[0166]

图3为通过dsc测量测定的化合物的形式i的热分析谱。

[0167]

图4a为化合物的形式i的

13

c固态nmr谱。

[0168]

图4b为化合物的形式i的

19

f固态nmr谱。

[0169]

图5显示化合物的形式ii的xrpd图。

[0170]

图6为通过dsc测量测定的化合物的形式ii的热分析谱。

[0171]

图7a为化合物的形式ii的

13

c固态nmr谱。

[0172]

图7b为化合物的形式ii的

19

f固态nmr谱。

[0173]

图8显示化合物的形式iii的xrpd图。

[0174]

图9为通过dsc测量测定的化合物的形式iii的热分析谱。

[0175]

图10为化合物的形式iii的

13

c固态nmr谱。

[0176]

图11为吸水等温线,其显示当在25℃下在不同相对湿度下储存时,化合物的形式ii及非晶型化合物的水吸收。

[0177]

图12a为化合物的形式i的拉曼光谱。

[0178]

图12b为化合物的形式ii的拉曼光谱。

[0179]

图12c为化合物的形式iii的拉曼光谱。

[0180]

另外方面

[0181]

如上所提及,本发明的核心方面为借助平盘干燥机或盘式干燥机干燥及随后均质化的化合物的晶体形式。

[0182]

为了将可通过上述程序获得的晶体形式干燥及均质化,本领域技术人员可自各种干燥选项及对应设备,诸如通用干燥机、混合-干燥机、盘式干燥机、锥形干燥机、平盘干燥机、旋转锥形干燥机或过滤干燥机选择。

[0183]

通用干燥机为具有双臂桨的水平真空干燥机。在两个桨中之一者上存在切碎机轴。

[0184]

通用干燥机中的干燥工艺未证明是稳健的。借助通用干燥机获得的经干燥及经均质化的产品的质量可变(参见实施例5及6),及含有再加工产品的片剂的溶解行为显示高可变性(参见实施例9及表11的溶解测量)。

[0185]

如可自实施例5(例如,批次17101及17102)得到,通用干燥机中的干燥工艺导致化合物的晶体结构的变化及转变成非晶形式。由于聚结及最终结块,这些转变导致增加的粒子尺寸。

[0186]

对药物制剂存在高质量标准,且通常需要保证相同晶体形态学,因为不同形态学可具有不同溶解速率,其继而导致改变的药物动力学性质及潜在导致不同生物可利用率。

[0187]

尽管对使用通用干燥机的改良的再加工条件的研究(参见实施例6,表8),但是关键工艺参数的识别仍难以捉摸,所述参数的控制将允许提供一致溶解速率的高度具复验性工艺(实施例9,表10)。

[0188]

然而,已出人意料地发现,在真空下在平盘干燥机的平盘上干燥及随后均质化(实施例7)是稳健的且产生关于利用再加工化合物生产的片剂的结晶度及溶解速率恒定质量的产品(实施例9,表10)。

[0189]

利用根据本发明再加工的化合物的晶体形式制备的片剂(参见例如实施例8)一致地显示高溶解速率。因此,自根据本发明的再加工化合物制备的片剂一致地显示于45分钟后大于80%,例如,大于85%,优选地大于90%,例如介于90%与99%或95%与99%之间的溶解(dp溶解)。

[0190]

不希望局限于任何理论,将化合物再加工,同时最小化机械应力以产生显示所需溶解性质的原料药并因此产生药物产品可为重要的。仅对化合物施加有限机械应力的干燥及或均质化方法可为优选。然而,如上所提及,使用实现减少的机械应力(例如,减少的搅拌及切碎)的通用干燥机的改良的再加工条件(实施例6,表8)不导致溶解实验的统一结果(实施例9,表10)。

[0191]

优选干燥设备为平盘干燥机或盘式干燥机。在一个更具体的实施方案中,该干燥设备为平盘干燥机。

[0192]

在平盘下,本领域技术人员理解,分别是货架的大型储存架、货架式推车或平盘推车中的滑入式金属片材,及干燥柜。

[0193]

适宜干燥机是其机套温度可预限定在40℃与80℃之间的干燥机。优选为50至70℃的机套温度。特别优选为60至70℃的机套温度。

[0194]

干燥可在存在载气下实现。适宜载气为氩气、氖气、氮气或氙气。优选载气为氩气或氮气。特别优选为氮气。

[0195]

于另一方面中,可在减压下操作的干燥机(真空干燥机)可为优选。因此,真空平盘干燥机或真空盘式干燥机为优选。在一个更具体的方面中,该干燥机为真空平盘干燥机。

[0196]

若于卤素湿度分析仪(卤素干燥机)中,确定于样品中在110℃下干燥损失≤0.5%,则终止干燥。干燥持续时间量为10至20小时,然而可通过利用正庚烷再洗涤经离心的晶体产物来减少持续时间。若将干燥工艺分成具有减少的干燥机负载的单独干燥工艺,则亦可减少干燥持续时间。

[0197]

要求干货物的均质化以确保均匀混合及将获自晶体工艺的晶针切碎。可于混合干燥机中进行均质化。

[0198]

在混合干燥机下,本领域技术人员理解,干燥机,其可用于干燥以及物质的混合二者。

[0199]

根据本发明用于均质化的适宜混合干燥机为干燥机,针对其可预限定10℃与40℃之间的机套温度。优选为20至30℃的机套温度。特别优选为20至25℃的机套温度,例如,约25℃的机套温度。

[0200]

适宜混合干燥机亦使干货物能搅拌及切碎。可将干货物利用1与10rpm之间的速度搅拌(以搅拌桨的4rpm恒定移动的搅拌速度开始是可能的,在更低速度下,桨可能发生故障导致持续更低搅拌速度),优选地4与6rpm之间,诸如例如4rpm。另外,可将干货物利用切碎机使用100至800rpm,优选地200至400rpm及特别优选地300rpm切碎或均质化。通用干燥机为用于经干燥化合物的均质化的适宜混合干燥机。

[0201]

在真空下于平盘干燥机中在平盘或架子上干燥及随后于通用干燥机中均质化导

致细晶针。

[0202]

均质化工艺要求对所用仪器调适,特别是搅拌器及切碎机的设置。另外,均质化的持续时间可在所用仪器之间变化。然而,均质化优选地持续小于4小时,例如,2至3小时。

[0203]

出人意料地,已发现,经干燥化合物的容积密度似乎与溶解速率相关。通常,更复杂参数,诸如粒子尺寸分布(psd)为用于验证工艺稳定性。然而,针对本发明情况,显现简单容积密度测量相对于溶解可预测性更具预测性。

[0204]

就此而言,可表征获自再加工方法的产品,其中将化合物干燥及维持高结晶度且具有0.20g/ml或更低,例如0.15g/ml或更低,例如≤0.15g/ml且≥0.10g/ml,例如≤0.14g/ml且≥0.10g/ml的容积密度。

[0205]

亦应注意,化合物的可加工性受限,因为研磨导致化合物的黏结及非晶型化。可识别稳健且在商业意义规模上技术可行的无研磨程序。

[0206]

如上所提及,化合物(即,[5-(甲基磺酰基)-2-{[(2r)-1,1,1-三氟丙烷-2-基]氧基}苯基]{(1r,5r)-1-[5-(三氟甲基)-1,2-恶唑-3-基]-3-氮杂双环[3.1.0]己-3-基}甲酮)于wo 2013/017657的例子50中描述,其具有式

[0207][0208]

且适用于治疗神经病状或精神病状。

[0209]

因此,本发明的再加工化合物可用于或用作药剂。该化合物选择性地抑制甘氨酸转运蛋白-1(glyt1),其(例如)相对于与精神分裂症或阿尔茨海默氏病(alzheimer's disease)相关联的认知损伤受关注。其可用于治疗可因glyt1抑制可及的疾病,特别是睡眠障碍(如失眠症或嗜睡症)、抑郁症、物质使用病症/滥用病症、听力障碍、注意力缺陷(过度活动)症、发炎性疼痛、神经病变性疼痛、自闭症谱系障碍或冲动控制障碍。优选地,其可用于治疗诸如精神病、记忆及学习功能障碍及精神分裂症(精神分裂症的阳性及阴性症状及与精神分裂症相关联的认知损伤)的疾病。

[0210]

治疗包括于有需要人类中施用治疗上有效量的再加工化合物。

[0211]

经干燥产品的进一步加工

[0212]

于另一方面中,本发明涉及经干燥产品进一步加工为掺合物、颗粒及片剂或片剂核。

[0213]

干法造粒

[0214]

将化合物以未经研磨、未经筛选、聚结质量递送至药物产物生产单元,因为研磨会导致化合物的黏结及非晶型化。针对针对药物产品的意欲质量,根据药典的溶解性能(参见

以上)及剂量单位的统一性为关键的。因为溶解性能受上述干燥变型影响,所以剂量单位的统一性由生产工艺主导。

[0215]

在所需药物-负载水平(约7%(w/w))下,化合物及赋形剂的稳定且均匀分散为质量关键方面。药学中达成固体的均匀分散的标准方法为将所有原料筛选及解聚结至约可比较粒子尺寸及随后将经筛选的材料于适宜药用掺合器(高或低剪切)中掺合。该标准方法对该化合物是不可能的,因为其完全黏结至标准药用磨机的筛网上并且阻断该方法。为克服在筛选及研磨期间化合物的黏结及非晶型化倾向,开发两步预掺合方法。

[0216]

作为第一步,将预先称重的原料(化合物、乳糖单水合物、微晶纤维素、羟丙基纤维素及交联羧甲基纤维素钠)放入适宜容器中及使用适宜自由下落掺合器预掺合,以获得第一技术预掺合物。于此预掺合物中,化合物的聚结物彼此粗分离及利用亦添加的其他原料覆盖。(此分离允许化合物及其他材料的第一次轻柔筛选及解聚结。)将该预掺合物利用适宜筛磨机使用(例如)3.2mm(2.5至4.0mm)的粗筛网尺寸筛选。结果,100%的技术预掺合物通过筛网而不阻断。

[0217]

于第二步骤中,将硬脂酸镁添加至经筛选的预掺合物中。然后将此组合再次使用适宜筛磨机利用(例如)1.3mm(0.8至2.0mm)的更窄筛网尺寸筛选。结果,100%的预掺合物(包含硬脂酸镁)通过筛网而不阻断。

[0218]

将经筛选的硬脂酸镁/预掺合物组合于适宜自由下落掺合器中掺合,以获得完全解聚结的均匀分散的药物掺合物。

[0219]

为固定化合物及赋形剂的均匀分散,将掺合物利用适宜辊压机(例如,hosokawa或gerteis或其他)压缩成带状物,将其通过积体筛磨机利用(例如)1.0mm (0.8至1.2mm)的筛网尺寸立即研磨成颗粒。

[0220]

所产生的颗粒可用作中间工艺材料用于进一步配混,或可填充于胶囊、药囊或可比较计量工具中以自身作为药物产品使用。

[0221]

在压缩成片剂之前的最终掺合

[0222]

为允许压缩成片剂,将另外硬脂酸镁及颗粒(来自以上造粒)利用适宜筛磨机使用(例如)1.3mm(0.8至2.0mm)的筛网尺寸筛选。

[0223]

将经筛选的硬脂酸镁/颗粒组合于适宜自由下落掺合器中掺合,以获得最终掺合物。

[0224]

压缩

[0225]

使用标准旋转式压片机将最终掺合物压缩成片剂核。

[0226]

膜包衣

[0227]

将膜包衣混合物分散于水中,使用适宜搅拌器及容器纯化。将片剂核于适宜鼓式涂布机中用膜包衣悬浮液包衣。

[0228]

根据以上程序,根据如下进一步所示的df1,制备具有定性及定量组成的片剂。

[0229]

因此,另外方面涉及一种获得解聚结的均匀分散的药物掺合物的方法,该药物掺合物包含该化合物,

[0230]

其中该方法包含下列步骤i)将该化合物与一种或多种其他成分(诸如稀释剂及惰性载剂)掺合,

[0231]

ii)将步骤i)的预掺合物于适宜设备(例如,筛磨机)中使用2.5至4.0mm的筛网尺

寸筛选,

[0232]

iii)任选添加润滑剂(优选地,硬脂酸镁)至于步骤ii)后获得的经筛选的预掺合物中,

[0233]

iv)将步骤iii)的混合物于筛磨机中使用0.8至2.0mm的筛网尺寸筛选,

[0234]

v)任选将经筛选的润滑剂/预掺合物组合掺合。

[0235]

于另一实施方案中,以上方法进一步包含下列步骤(以获得颗粒):

[0236]

vi)将步骤v)的掺合物压缩成带状物,及

[0237]

vii)使用适宜设备(例如,筛磨机)利用0.8至2.0mm的筛网尺寸将所述带状物研磨成颗粒。

[0238]

于另一实施方案中,以上方法进一步包含下列步骤(以获得片剂或片剂核):

[0239]

viii)使用筛磨机利用0.8至2.0mm的筛网尺寸将获自步骤vii)的颗粒,任选与润滑剂(例如,硬脂酸镁)一起筛选,

[0240]

ix)任选将润滑剂/颗粒组合掺合,

[0241]

x)将步骤ix)的掺合物压缩成片剂。

[0242]

该方法的更具体实施方案定义如下:

[0243]

步骤ii)的筛网尺寸为3.0至3.4mm。

[0244]

步骤iv)的筛网尺寸为1.1至1.4mm。

[0245]

步骤vii)的筛网尺寸为0.9至1.1mm。

[0246]

步骤viii)的筛网尺寸为1.1至1.4mm。

[0247]

步骤i)中的其他成分选自包含乳糖单水合物、微晶纤维素及羟丙基纤维素的组。

[0248]

步骤i)中的其他成分选自由乳糖单水合物、微晶纤维素、羟丙基纤维素及交联羧甲基纤维素钠组成的组。

[0249]

另外方面涉及自如上所述的方法或实施方案获得的掺合物。

[0250]

另外方面涉及自如上所述的方法或实施方案获得的颗粒。

[0251]

另外方面涉及自如上所述的方法或实施方案获得的颗粒,其中所述颗粒包含乳糖单水合物、微晶纤维素、羟丙基纤维素及交联羧甲基纤维素钠。

[0252]

另外方面涉及自如上所述的方法或实施方案获得的片剂或片剂核。

[0253]

另外方面涉及自如上所述的方法或实施方案获得的片剂或片剂核,其中该片剂或片剂核包含选自由乳糖单水合物、微晶纤维素、羟丙基纤维素及交联羧甲基纤维素钠组成的组的稀释剂及惰性载剂。

[0254]

另外方面涉及自如上所述的方法或实施方案获得的片剂或片剂核,其中该片剂或片剂核包含2至8%化合物,50至70%乳糖单水合物,20至30%微晶纤维素,2至10%羟丙基纤维素,1至5%交联羧甲基纤维素钠,及0.8至2%硬脂酸镁。

[0255]

另外方面涉及自如上所述的方法或实施方案获得的片剂或片剂核,其中该片剂或片剂核包含6至7%化合物,55至60%乳糖单水合物,22至27%微晶纤维素,4至6%羟丙基纤维素,2至4%交联羧甲基纤维素钠,及1.0至1.5%硬脂酸镁。

[0256]

药物组合物

[0257]

用于施用本发明的再加工化合物的适宜制剂对一般技术者而言将为显而易见的及包括(例如)颗粒剂、片剂、丸剂及胶囊。再加工化合物的含量应于作为整体的组合物的

0.05至90重量%,优选地0.1至50重量%的范围内。

[0258]

用于制造如本文中所述的药物组合物的再加工化合物可呈多晶型物i或ii(包含其混合物)的形式。

[0259]

适宜片剂可(例如)通过将再加工化合物与已知赋形剂,例如惰性稀释剂,诸如碳酸钙、磷酸钙、乳糖/乳糖单水合物、或微晶纤维素;崩解剂,诸如玉米淀粉、藻酸或交联羧甲基纤维素钠;黏合剂,诸如淀粉或明胶;润滑剂,诸如硬脂酸镁或滑石;和/或延迟释放剂,诸如羧甲基纤维素、酞酸乙酸纤维素、或聚乙酸乙烯酯混合来获得。片剂亦可包含若干层。

[0260]

因此,包衣片剂可通过将类似于片剂制备的核利用通常用于片剂包衣的物质(例如,可力酮(collidone)或虫胶、阿拉伯胶、滑石、二氧化钛或糖)包衣来制备。为达成延迟释放或防止不兼容性,核亦可由许多层组成。相似地,片剂包衣可由许多层组成以达成延迟释放,可能使用以上针对片剂提及的赋形剂。

[0261]

针对口服施用,片剂可含有诸如柠檬酸钠、碳酸钙及磷酸二钙的添加剂连同诸如淀粉,优选地马铃薯淀粉、明胶及类似者的各种添加剂。此外,针对制片工艺可同时使用润滑剂(诸如硬脂酸镁、月桂基硫酸钠及滑石)。于水性悬浮液的情况下,可将化合物与除了以上提及的赋形剂的各种香味增强剂或着色剂组合。

[0262]

含有本发明的活性物质的胶囊可(例如)通过将该化合物与惰性载剂(诸如乳糖或山梨醇)混合及将其填装至明胶胶囊中来制备。

[0263]

可使用的赋形剂包括(例如)水、药学上可接受的有机溶剂(诸如石蜡(例如,石油馏分)、植物油(例如,花生或芝麻油)、单官能基或多官能基醇(例如,乙醇或甘油))、载剂(诸如例如天然矿粉(例如,高岭土、黏土、滑石、白垩)、合成矿粉(例如,高度分散的硅酸及硅酸盐)、糖(例如,蔗糖、乳糖及葡萄糖))、乳化剂(例如,木质素、亚硫酸盐废液、甲基纤维素、淀粉及聚乙烯基吡咯烷酮)及润滑剂(例如,硬脂酸镁、滑石、硬脂酸及月桂基硫酸钠)。

[0264]

本发明亦考虑包含再加工化合物的至少两种不同多晶型物,例如,多晶型物i及多晶型物ii,及药学上可接受的赋形剂的药物组合物。

[0265]

药物剂型(df1及df2)的下列特定实施例说明本发明而不限制其范围:

[0266]

df1:

[0267][0268]

膜包衣混合物,例如:

[0269]

赋形剂量功能羟丙基甲基纤维素50.000%成膜剂macrogol 4005.000%增塑剂滑石15.000%抗黏剂二氧化钛25.000%颜料氧化铁黄2.500%颜料氧化铁红2.500%颜料

[0270]

df2:

[0271]

[0272]

实施例

[0273]

实施例1a:制备化合物的多晶型物i及ii的混合物

[0274]

向反应器中放入化合物的非晶形式(20g)及2-丙醇(75ml)及将内容物加热至70℃。将所得溶液用水(111ml)处理,同时维持批次温度不低于50℃。然后历时1.5小时将反应器内容物冷却至20℃。通过过滤收集固体,用水冲洗,及在减压下在40℃下干燥,以得到化合物的形式i及形式ii的混合物(15.4g,77%产率),其具有61∶39的摩尔比率(形式i∶形式ii)。

[0275]

实施例1b:制备化合物的多晶型物i(形式i)

[0276]

将非晶化合物(50mg)用4ml叔丁基甲基醚(tbme)处理及将所得浆液在50℃下搅拌2小时。在减压下移除约2ml溶剂。然后将混合物过滤,及将固体于真空烘箱中在40℃下干燥过夜,以得到化合物的形式i。

[0277]

化合物的形式i亦可根据紧接以上所述的程序使用水代替tbme来制备。

[0278]

实施例2a:制备化合物的多晶型物ii(形式ii)

[0279]

向反应器中放入化合物的形式i及形式ii的混合物(37g,0.072mol)及140ml异丙醇,及将反应器内容物加热至约70℃。将所得溶液真空过滤(配备有滤纸的布氏漏斗)及将滤液冷却至约55℃。然后将溶液用水(111ml)处理及用0.74g化合物的形式ii接晶种,同时在55℃下奋力混合至少4小时。历时至少6小时将另外水(95.14g)添加至经搅拌的混合物中,停止搅拌,及历时至少4小时将反应器内容物冷却至20℃。然后通过过滤收集所得固体,用水及然后庚烷洗涤及空气干燥,以得到化合物的形式ii。

[0280]

实施例2b:制备化合物的多晶型物ii(形式ii)

[0281]

向反应器中放入化合物的形式i及形式ii的混合物(100g,0.195mol)、异丙醇(500ml)及水(100ml)。将反应器内容物在搅拌下加热至55至60℃及将所得溶液在55至60℃下真空过滤(配备有滤纸的布氏漏斗)。将经搅拌的滤液加热至68至70℃,用600ml水处理,同时维持温度在68至70℃,及历时30分钟冷却至62至66℃。将溶液用含于20g水及4g异丙醇的混合物中的化合物的形式ii(2g)的晶种浆液接晶种,在62至66℃下老化0.5小时,及历时2至3小时冷却至55℃。将所得混合物在55℃下搅拌2小时,历时4至6小时冷却至20℃,及过滤。将固体用水(200ml)洗涤及在50至70℃下干燥至少8小时,以得到化合物的形式ii。

[0282]

实施例3:制备化合物的多晶型物iii

[0283]

向反应器中放入化合物的形式ii(20g,39mmol)及甲醇(200ml),及将反应器内容物加热至50至55℃。然后将反应器内容物在减压下在40至45℃下浓缩至约80ml,历时至少1小时冷却至室温,及在室温下再搅拌2小时。通过过滤收集固体,用庚烷洗涤,及在减压下在50℃下干燥10小时,以得到19.46g化合物的形式iii。

[0284]

实施例4:化合物的再晶体

[0285]

将20.0g化合物悬浮于98.7g异丙醇及167.7g水的混合物中。随后将悬浮液在70至80℃下溶解,在此温度下搅拌15至30分钟及然后真空过滤。将所获得的溶液回火至54至60℃。添加600mg接晶种晶体及在54至60℃下搅拌4小时。随后将温度降低至30至40℃持续90至110分钟及将所得悬浮液在此温度下搅拌30至45分钟。针对晶体的老化,将材料再次升温至54至60℃,搅拌30至45分钟及随后冷却持续90至110分钟时间段至30至40℃。过滤悬浮液,及将所获得的晶体产物用58.0g水及82.0g正庚烷洗涤。

[0286]

实施例5:批次17102至17204于通用干燥机中的干燥

[0287]

批次17102通过将含于异丙醇/水中的化合物的溶液接种获得。将沉淀的产物通过离心分离为潮湿产物并用35℃温水洗涤。

[0288]

批次17103及17104为通过将含于异丙醇/水中的化合物的溶液接种获得。将沉淀的产物通过离心分离为潮湿产品,首先用纯化水洗涤及随后用正庚烷洗涤。

[0289]

将化合物的批次17101、17102、17103及17104(晶体产物)于桨式干燥机中再加工,如表7中所概述。所用的干燥机装置为制造商rosemund的通用干燥机。

[0290]

所用的通用干燥机的设置为:

[0291]

机套温度:50℃

[0292]

桨:4rpm

[0293]

载气:关

[0294]

真空:开(导致约30至70毫巴的有效压力)

[0295]

切碎机:在开始时关闭

[0296]

·

针对批次17101,于12小时干燥时间后在300rpm下打开切碎机

[0297]

·

针对批次17102,于1小时干燥时间后在300rpm下打开切碎机

[0298]

·

针对批次17103,打开切碎机两次持续约10分钟

[0299]

·

针对批次17104,打开切碎机一次持续约10分钟

[0300]

若于卤素干燥机中,确定在110℃下采用的样品的干燥损失≤0.5%,则终止干燥。为减少批次17103及17104的干燥时间,将晶体产物于离心后用正庚烷再洗涤。另外,将干燥工艺分成具有减少的干燥机负载的单独工艺。

[0301]

表7:批次17101至17104于通用干燥机中的干燥条件

[0302][0303]

将前两个批次(17101,17102)排他地用水洗涤及干燥工艺持续长达32小时。该材料展示强聚结且扫描电子显微镜公开聚结物的熔融核。

[0304]

为减少干燥机的负载,将第三批次的离心及干燥分成两个单独分离。于将该批次的第一半离心(17103)后,材料仍相当潮湿。在干燥工艺期间,形成较大聚结物,然而,其不显示熔融核。于该批次的第二半(17104)的离心及干燥后,仅形成松散聚结物,其可易碎。

[0305]

将所有批次根据实施例8加工成片剂。溶解测试(实施例9)的结果低于利用于平盘干燥机中干燥的材料达成的溶解(参见表11)。

[0306]

实施例6:批次1-4ta及1-4tb于通用干燥机中的干燥

[0307]

通过将含于异丙醇/水中的化合物的溶液接种,通过离心分离沉淀的产物(实施例4)为潮湿产品,首先用纯化水洗涤及然后用正庚烷洗涤及于混合干燥机中再加工,如表8中所概述。

[0308]

改良晶体产物的晶体工艺导致晶体产物的更优选自旋,其减少于离心后的残留水分含量。减少的残留水分会减少干燥工艺的持续时间。

[0309]

于通用干燥机中在65℃下进行干燥而不搅拌(仅将桨打开用于填充干燥机及取出样品)直至达成≤5%的干燥损失。然后将通用干燥机的机套温度降低至50℃并打开桨直至达成≤0.5%的干燥损失。最后,将通用干燥机的机套温度降低至20℃,之后在存在搅拌(4rpm)及切碎(300rpm)下开始均质化。

[0310]

将晶体产物的批次1-4ta及1-4tb于混合干燥机中再加工,如表8中所概述。

[0311]

干燥步骤1(ds1):

[0312]-机套温度:65℃

[0313]-桨:仅打开用于填充干燥机及取出样品

[0314]-填充达至减少的填充度

[0315]-于填充后关闭桨

[0316]-切碎机:关

[0317]-载气:开

[0318]-真空:开(导致约30至70毫巴的有效压力)

[0319]-为取出样品,必须将桨短暂打开且之后关闭

[0320]-于取出样品时,于卤素干燥机中在110℃的温度下一测定≤5%的干燥损失,就将桨及切碎机打开,并降低机套温度(50℃)。

[0321]

干燥步骤2(ds2):

[0322]-机套温度:50℃

[0323]-桨:4rpm

[0324]-切碎机:关

[0325]-载气:开

[0326]-真空:开(导致约30至70毫巴的有效压力)

[0327]-一旦于卤素干燥机中在110℃的温度下测定取出样品≤0.5%的干燥损失时,就终止干燥步骤2

[0328]-最后,关闭机套加热并将材料冷却至≤25℃,然后将材料均质化,同时搅拌及切碎。

[0329]

均质化(h):

[0330]-机套温度:20℃

[0331]-桨:4rpm

[0332]-切碎机:300rpm

[0333]-载气:关

[0334]-持续时间:2至3小时

[0335]

利用两个单独干燥工艺(ta及tb)制备四个批次(1至4)且于应用改良条件的通用干燥机中干燥。

[0336][0337]

针对所有8个批次在相同条件下进行干燥工艺。(干燥时间通过残留水含量确定。)于潮湿条件下不搅拌物质(除了当填充或取样时)。然而,批次的dp溶解数据显示针对所有

八个批次的高可变性及不存在一致结果。因此,通用干燥机中的干燥工艺未评定为稳健。

[0338]

实施例7-1:在真空平盘干燥机中的架子上干燥与随后于通用干燥机中均质化

[0339]

真空平盘干燥机的设置:

[0340]

机套温度:65℃

[0341]

载气:开

[0342]

真空:开

[0343]

终止干燥:在利用卤素干燥机在110℃下于样品中检测到≤0.5%的干燥损失时

[0344]

用于均质化的通用干燥机的设置:

[0345]

机套温度:20℃

[0346]

桨:4rpm

[0347]

切碎机:200至400rpm

[0348]

载气:关

[0349]

均质化的持续时间:2至3小时。

[0350]

表9:在真空平盘干燥机中的平盘上的干燥条件及随后于通用干燥机中均质化

[0351][0352]

不同批次在平盘干燥机的架子上的干燥及随后于通用干燥机中均质化会产生呈细晶针的再加工化合物。由此产生的片剂显示良好且一致溶解度。于45分钟后的dp溶解为一致地介于95与99%之间(参见表10)。

[0353]

实施例7-2:在真空平盘干燥机的架子上干燥与随后于通用干燥机中均质化及筛选

[0354]

真空平盘干燥机的设置:

[0355]

机套温度:60℃

[0356]

真空:开

[0357]

终止干燥:在利用卤素干燥机在110℃下于样品中检测到≤0.5%的干燥损失时

[0358]

用于均质化的通用干燥机的设置:

[0359]

机套温度:20℃

[0360]

桨:4rpm

[0361]

切碎机:200至400rpm

[0362]

载气:关

[0363]

均质化的持续时间:2小时30分钟至3小时20分钟。

[0364]

使用锥形筛磨机(来自frewitt的“coniwitt 150”)筛选的设置

[0365]

筛插入物:5mm正方形开口及4mm圆形开口

[0366][0367]

实施例8:将经干燥的产物加工成片剂

[0368]

制造颗粒(步骤1)

[0369]

·

将化合物、乳糖单水合物、微晶纤维素、羟丙基纤维素及交联羧甲基纤维素钠于适宜自由下落掺合器中预掺合,以获得预掺合物(步骤1.1)。

[0370]

·

将该预掺合物利用适宜筛磨机使用3.2mm的筛网尺寸筛选(步骤1.2)。

[0371]

·

然后将硬脂酸镁及经筛选的预掺合物(来自步骤1.2)使用适宜筛磨机利用1.3mm的筛网尺寸筛选(步骤1.3)。

[0372]

·

将经筛选的硬脂酸镁/预掺合物组合于适宜自由下落掺合器中掺合,以获得掺合物(步骤1.4)。

[0373]

·

将该掺合物用适宜辊压机压缩成带状物,将所述带状物通过积体筛磨机利用1.0mm的筛网尺寸筛选成颗粒(步骤1.5)。

[0374]

制造最终掺合物(步骤2)

[0375]

·

将硬脂酸镁及颗粒(来自步骤1.5)利用适宜筛磨机使用1.3mm的筛网尺寸筛选(步骤2.1)。

[0376]

·

将经筛选的硬脂酸镁/颗粒组合于适宜自由下落掺合器中掺合,以获得最终掺合物(步骤2.2)。

[0377]

制造片剂核(步骤3)

[0378]

·

将最终掺合物(来自步骤2.2)使用标准旋转式压片机压缩成片剂核。

[0379]

制造膜包衣片剂(步骤4)

[0380]

·

通过于适宜混合容器中搅拌将膜包衣混合物分散于纯化水中(步骤4.1)。

[0381]

·

将片剂核于适宜鼓式涂布机中用膜包衣悬浮液(来自步骤4.1)包衣,以产生含有化合物的膜包衣片剂。

[0382]

根据以上程序,已根据如上所示的df1,以5至120kg的批次大小制备具有定性及定量组成的片剂。该方法似乎适用于甚至更大批次大小。

[0383]

实施例9:来自根据实施例8获得的片剂的经干燥的晶体产物的释放/溶解行为(药物产品溶解)的测量

[0384]

使用桨式混合器装置(针对固体剂型的溶解测试,装置2)将片剂溶解于由0.1m hcl与0.25%十二烷基硫酸钠(sds)组成的900ml介质中持续90分钟的时间,同时应用75rpm

的搅拌速度。在使用toyama精细过滤器f-25详述的时间点取样。在测试的最后30分钟期间,将搅拌速度增加至1590rpm。利用hplc/uv方法定量化合物的释放。

[0385]

表10提供以下指示:在平盘干燥机的架子上干燥会导致改善的(dp)-溶解行为,例如,增加的溶解速率或提供与在干燥及均质化期间的小工艺变化无关之一致高的溶解速率。

[0386]

[0387]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1