阿立哌唑缓释微球组合物的制作方法

1.本发明涉及医药注射剂生产技术领域,特别涉及一种阿立哌唑缓释微球组合物。

背景技术:

2.阿立哌唑是第二代非典型抗精神分裂症药物,对神经系统具有双向调节作用,是一种多巴胺(da)神经递质的稳定剂。阿立哌唑与多巴胺d2、d3、5-ht1a和5-ht2a受体有很高的亲和力,与d4、5-ht2c、5-ht7、a1、h1受体及5-ht重吸收位点具有中度亲和力。其通过对d2和5-ht1a受体的部分激动作用及对5-ht2a受体的拮抗作用来产生抗精神分裂症作用。国外临床试验表明,阿立哌唑对精神分裂症的阳性和阴性症状均有明显疗效,也能改善伴发的情感症状,降低精神分裂症复发率。由于精神病患者的特殊性,需要长期服药、拒绝服药现象非常突出。注射用长效缓释微球和长效纳米晶均可以减少患者用药次数,具有给药方便、生物利用度好、血药浓度平稳、患者依从性高等特点,因此开发长效剂型具有很高的临床价值。

3.目前市售阿立哌唑长效剂型为纳米晶,商品名为abilify maintena和arista,分别由日本大冢(otsuka)-灵北(lundbeck)联合研制和美国(alkermes)研制生产。目前这两种上市剂型都存在同样缺陷,给药前期药物释放浓度较低,不能达到有效药物浓度,因此在给药14天内需要口服片剂来达到治疗效果。这种给药方式在临床用药时依然保留了短效药物的不便捷性,在前期给药过程依然存在巨大的峰谷效应,带来较大副作用和过量用药。

4.已上市阿立哌唑纳米晶d50为2~4μm,其主要是通过粒度分布(高比表面积)及晶型(无水合物或一水合物)来控制体内溶解速率,从而达到缓释效应。阿立哌唑是多晶型难溶性药物,有a、b、c、d、e、f、g、i和ii 9种晶型,对于多晶型药物,晶格构造不同,理化性质及贮存稳定性均不同,不稳定型和亚稳态型会转变为稳态型。纳米晶制剂过程中,粉碎、研磨等步骤都可能引起阿立哌唑晶型改变,从而影响体内溶出特性。大冢制药公开专利控释无菌阿立哌唑注射剂和方法(cn1870980b)采用无菌湿磨法获得理想晶体平均粒度,这种生产方式对结晶的纯度、稳定性、无菌性具有较高的要求。

5.此外,难溶性药物纳米晶通常形状迥异,可以是片状、方形、棒状、偏菱形,这些不规则形状粉体流动性差,除了导致生产过程中分装的困难性,也会使注射黏度显著升高,不易通过针头,残留在注射器中的药物更多,也使注射部位感觉更加疼痛。球形颗粒通常具有更低的表面阻力更有利于患者的注射。

6.开发长效阿立哌唑微球的价值在于,它可以弥补长效纳米晶给药前期药物释放浓度较低的不足,降低分装和注射难度,进一步增加患者的依从性、降低精神分裂症复发率。

7.中国专利cn106727358a涉及一种阿立哌唑及其衍生物的缓释组合物与制备方法,其选用250000-80000da的聚合物作为载体导致药物释放具有明显的迟滞期,又通过加入释放调节剂(亲酯性物质和亲水性物质)使微球表面及内部产生孔道,增加药物渗透性,促进阿立哌唑溶出,来避免聚合物分子量较大时出现首日释放后的延迟释放。此外,其原料药还包含一种或一种以上的赋形剂(抗氧剂、缓冲剂),可以说其辅料繁多、工艺复杂、不适用于

产业化。

8.中国专利cn105078898b公开了阿立哌唑长效缓释微粒注射剂及其制备方法,所述阿立哌唑长效制剂,含有阿立哌唑、聚合物、释药特性调控剂,调控剂具体为苯甲醇和二甲基亚砜的混合溶剂,占比2~4%(原文:调控剂占比低,改善释药行为不明显;超过一定比例,会使微粒发生黏连),苯甲醇和二甲基亚砜沸点均很高(>180℃),这意味着在制剂过程中调控剂并未被除去,微球残留溶剂异常高,可以预见的是这些溶剂会导致微球玻璃化转变温度(tg)低,增加药物释放速率,储存稳定性差。

9.中国专利cn112545995a提供了一种阿立哌唑缓释微球及其制备方法,其所述微球呈球形网状骨架结构,阿立哌唑填充于小孔中,阿立哌唑含量为所述微球总重的65%~80%。微球平均粒径小于20μm,可通过5号针头,减少注射疼痛。但其制备过程中,需要严格控制时间与温度。并且提到在前1小时中,温度过低,api容易快速结晶固化,形成较多的微小晶型;温度过高,则形成较多的较大晶型,破坏微球,形成不规则的固体颗粒。由于阿立哌唑在二氯甲烷中溶解度较低(<60mg/ml),故升温至40~65℃溶解,远高于二氯甲烷沸点39℃,给实验过程控制增加极大难度,必须在压力罐内操作,因此在工艺中温度会带来制剂结晶较大影响的同时,还易造成安全隐患。

技术实现要素:

10.本发明的目的在于解决现有技术存在的上述问题,提供一种阿立哌唑缓释微球组合物,给药后无迟滞期或突释现象,微球平均粒径15~25μm,能在4周时间内维持稳定的血药浓度,具有良好的贮存稳定性及通针性。

11.本发明解决其技术问题所采用的技术方案是:一种阿立哌唑缓释微球组合物,所述阿立哌唑缓释微球组合物制备的起始原料包括阿立哌唑、醋酸及聚合物,所述阿立哌唑缓释微球组合物的最终成分为阿立哌唑和聚合物;其中所述醋酸与阿立哌唑摩尔比为2~5:1。

12.采用常规微球技术制备阿立哌唑微球,载药量升高时,由于溶剂效应(阿立哌唑在常规溶剂中溶解度低),阿立哌唑瞬时析出,仍以结晶形式分散于基质中,在贮存过程中阿立哌唑晶型会发生转化,从而影响溶出行为。只有提高阿立哌唑在微球中的分散度,降低结晶化程度,保证溶出曲线受聚合物降解控制而非晶型控制,才能够提高阿立哌唑微球溶出稳定性和储存稳定性。

13.本发明可理想的控制阿立哌唑在微球内的粒度分布及分布均匀性,很好的抑制了阿立哌唑在微球制剂中的结晶,使单位时间内溶解药物量波动小,并且在体内血药浓度波动小,药物在微球内无明显晶格束缚,自由能大,实现聚合物降解速率控制溶出行为。

14.本发明给药后无明显释放延迟期或突释现象,能够在数周或以上时间内维持稳定的血药浓度的阿立哌唑缓释组合物。本发明小粒径微球终产品适用24g~25g针头,大幅降低患者的注射疼痛,减轻治疗痛苦,提高依从性。

15.同时,本发明还提供了所述组合物的制备方法,反应条件温和,安全性高,重现性好,产品质量稳定,适合于工业化生产。

16.本发明阿立哌唑缓释组合物给药后无迟滞期或突释现象,微球平均粒径15~25μm,能在4周时间内维持稳定的血药浓度,具有良好的贮存稳定性及通针性。

17.醋酸为制备过程中引进的溶剂型辅料,在微球终产品中被去除。本发明基于对阿立哌唑微球包封过程的研究,发现醋酸不仅能起到原料药增溶作用,在有机相中添加醋酸还可改善药物分布,在其去除过程中,使阿立哌唑缓慢沉淀、均匀分散在聚合物基质中,而非以结晶形式存在于局部,从而改善药物释放行为。该缓释组合物制备过程中在有机相中添加了与阿立哌唑摩尔比为2:1~5:1的醋酸,显著提高阿立哌唑在有机相中溶解度,提高包封率同时改善阿立哌唑在微球内分布形式。

18.如果不加醋酸,这么多阿立哌唑在有机溶剂中溶解不了,如果增加有机溶剂用量,会降低载药量及包封率等。如果不增加有机溶剂用量,就需要升高有机溶剂温度来溶解,甚至超过其沸点,这样很危险。加醋酸不仅可以增加溶解度,在制备过程中还可以改善药物在微球内分布。

19.本发明的阿立哌唑缓释组合物平均粒径为15~25μm。该粒度分布范围不仅有利于注射,也能够保证微球释放前期无明显迟滞期。

20.作为优选,所述阿立哌唑缓释微球组合物中,阿立哌唑的重量含量为30-45%,聚合物的重量含量55-70%。作为本发明优选实施方式,其中阿立哌唑重量含量为38~42%,聚合物的重量含量58%~62%。

21.本发明通过大量体外研究筛选出阿立哌唑与聚合物的最优配比,当药物比重过低时,会导致人体给药量大(>500mg),显著增加注射疼痛;当药物比重过高时,阿立哌唑是以结晶形式存在于微球中,微球释放行为受阿立哌唑晶体粒径、晶型和聚合物降解速率三者控制,使机理复杂化,晶体破坏微球内部结构,释放行为不够稳定,在快速释放期现峰谷现象严重。

22.作为优选,所述聚合物选自乙交酯丙交酯共聚物、聚乳酸乙醇酸共聚物、聚乳酸、聚丙交酯中的一种或几种。

23.作为优选,所述聚合物为乙交酯丙交酯共聚物,所述乙交酯丙交酯共聚物分子量分布为:分子量≥40000da的占5-8%、25000da≤分子量<40000da的占15-17%、17000da≤分子量<25000da的占38-42%、10000da≤分子量<17000da的占21-23%、5000da<分子量<10000da的占9-11%、分子量≤5000da的占5%以下。将乙交酯丙交酯共聚物分子量分布限定在上述范围不仅能够提供理想的血药浓度,给药后无迟滞期或突释现象,在4~6周维持稳定的血药浓度,还能够保证工艺稳健性、批次间均一性。

24.作为优选,所述乙交酯丙交酯共聚物中丙交酯与乙交酯摩尔比为50:50~75:25;所述乙交酯丙交酯共聚物重均分子量为15000-30000da。优选乙交酯丙交酯共聚物中丙交酯与乙交酯摩尔比为75:25。所述乙交酯丙交酯共聚物重均分子量优选17000~25000da。作为本发明优选实施方式,所述乙交酯丙交酯共聚物粘度为0.15-0.35dl/g(0.5%(w/v),chcl3,25℃c);进一步地,为0.15-0.25dl/g(0.5%(w/v),chcl3,25℃)。

25.作为优选,所述醋酸为冰醋酸。

26.作为优选,制备方法包括如下步骤:(1)将阿立哌唑、聚合物加入到有机溶剂中,搅拌溶解,接着加入醋酸,搅拌溶解,获得油相,恒温温度20-25℃备用;有机溶剂可以是二氯甲烷或二氯甲烷与苯甲醇的混合溶剂,优选为二氯甲烷;(2)将表面活性剂加入至水中,搅拌溶解,获得外水相,恒温温度20-25℃备用;

(3)将油相和外水相混合,进行乳化,乳化后进行液中干燥,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

27.表面活性剂可选pva,表面活性剂终浓度可选1-5g/l。

28.作为优选,步骤(1)中,将阿立哌唑、聚合物加入到有机溶剂中,控制温度30-35℃,搅拌溶解1-2小时,接着加入醋酸,搅拌溶解≤0.5小时,获得油相,恒温温度20-25℃备用。

29.作为优选,聚合物与有机溶剂中的重量配比为:聚合物5-20%,有机溶剂80-95%,总和100%。更优选,聚合物与有机溶剂中的重量配比为:聚合物12-15%,有机溶剂85-88%,总和100%。

30.作为优选,步骤(2)中,所述外水相中还添加有酸碱调节剂,所述酸碱调节剂为ph>7的碱性化合物,碱性化合物选自氢氧化钠、磷酸氢二钠中的一种或两种;碱性化合物与阿立哌唑摩尔比为0.5:1-1.5:1。碱性化合物优选为氢氧化钠。酸碱调节剂的加入方式为:将表面活性剂加入至水中搅拌溶解形成水相,然后将酸碱调节剂加入至水相中搅拌溶解,获得外水相。

31.作为优选,步骤(3)中,外水相与油相的混合体积比例为80:1-150:1。

32.作为优选,所述液中干燥为恒温搅拌干燥,恒温温度为20-25℃,液中干燥时间为3-4h。

33.本发明提供的阿立哌唑微球组合物,应用于精神分裂症的治疗,每个月注射一次,给药前微球组合物分散在现有注射用溶剂中,注射用溶剂的粘度范围10~15cp,给药方式为肌肉注射,注射针头为24g~25g针头。

34.本发明公开的阿立哌唑缓释组合物的制备方法,有机溶剂和醋酸均通过液中干燥过程去除,为降低醋酸对聚合物的影响,优选在聚合物溶解后期添加到油相中,以保证阿立哌唑在油相中全部溶解,以有机溶剂和冰醋酸为混合溶剂溶解、分散阿立哌唑,有助于有机溶剂去除前药物分散及阿立哌唑的析出。随着醋酸缓慢去除,阿立哌唑逐渐析出,以非结晶形式。

35.醋酸与有机溶剂互溶,通过外水相的抽提最终全部溶解在外水相中。冷冻干燥过程中,更低的真空度使干燥后的微球内无醋酸残留,提高阿立哌唑微球储存稳定性。

36.本发明的有益效果是:本发明阿立哌唑缓释组合物在保证高载药量前提下,使阿立哌唑在微球内高度分散;本发明选用具有特定分子量分布的乙交酯丙交酯共聚物,提供4周稳定的血药浓度,且给药后无迟滞期和明显峰谷现象,14天内无需通过口服药物达到有效药物浓度;本发明制备工艺不受阿立哌唑原料药来源(粒度分布和晶型)的影响,不同批次间微球释放行为稳定、重现性高;本发明所述阿立哌唑缓释组合物平均粒径小,在10~15cp注射溶剂中,能够维持悬浮状态、不聚集,体内注射时,可提高成功率、降低病人疼痛感。

附图说明

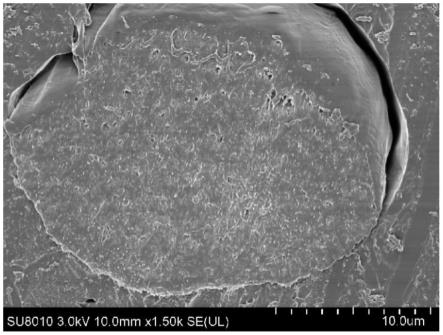

37.图1实施例1微球扫描电镜图;图2实施例1大鼠血药浓度-时间曲线。

具体实施方式

38.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。

39.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

40.总实施方案一种阿立哌唑缓释微球组合物,所述阿立哌唑缓释微球组合物制备的起始原料包括阿立哌唑、醋酸及聚合物,所述阿立哌唑缓释微球组合物的最终成分为阿立哌唑和聚合物;其中所述醋酸与阿立哌唑摩尔比为2~5:1。所述醋酸为冰醋酸。

41.所述阿立哌唑缓释微球组合物中,阿立哌唑的重量含量为30-45%,聚合物的重量含量55-70%。所述聚合物选自乙交酯丙交酯共聚物、聚乳酸乙醇酸共聚物、聚乳酸、聚丙交酯中的一种或几种。

42.所述聚合物优选为乙交酯丙交酯共聚物,所述乙交酯丙交酯共聚物分子量分布为:分子量≥40000da的占5-8%、25000da≤分子量<40000da的占15-17%、17000da≤分子量<25000da的占38-42%、10000da≤分子量<17000da的占21-23%、5000da<分子量<10000da的占9-11%、分子量≤5000da的占5%以下。所述乙交酯丙交酯共聚物中丙交酯与乙交酯摩尔比为50:50~75:25;所述乙交酯丙交酯共聚物重均分子量为15000-30000da。

43.制备方法包括如下步骤:(1)将阿立哌唑、聚合物加入到有机溶剂中,控制温度30-35℃,搅拌溶解1-2小时,接着加入醋酸,搅拌溶解≤0.5小时,获得油相,恒温温度20-25℃备用;聚合物与有机溶剂中的重量配比为:聚合物5-20%,有机溶剂80-95%,总和100%。

44.(2)将表面活性剂加入至水中,搅拌溶解,获得外水相,恒温温度20-25℃备用;或先将表面活性剂加入至水中,搅拌溶解,再加入酸碱调节剂,搅拌溶解,获得外水相,恒温温度20-25℃备用;所述酸碱调节剂为ph>7的碱性化合物,碱性化合物选自氢氧化钠、磷酸氢二钠中的一种或两种;碱性化合物与阿立哌唑摩尔比为0.5:1-1.5:1。

45.(3)将油相和外水相混合,外水相与油相的混合体积比例为80:1-150:1。进行乳化,乳化后进行液中干燥,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。所述液中干燥为恒温搅拌干燥,恒温温度为20-25℃,液中干燥时间为3-4h。

46.实施例1将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw18000;40000da以上分子量占6.73%、25000~40000da(不含40000,下同)占比15.77%、17000~25000da(不含25000,下同)占比39.82%、10000~17000da(不含17000,下同)占比22.01%、5000~10000da(不含两个端点,下同)占比10.11%、5000da以下占比1.42%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入5.36g冰醋酸(阿立哌唑2倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

47.实施例1扫描电镜观察结果见图1,没有观察到药物结晶现象,阿立哌唑高度分散的颗粒,而非结晶形式分布在微球中。

48.实施例2将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw18000;40000da以上分子量占5.42%、25000~40000da占比15.01%、17000~25000da占比38.54%、10000~17000da占比22.92%、5000~10000da占比11.301%、5000da以下占比1.75%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入10.71g冰醋酸(阿立哌唑4倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

49.实施例3将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw18000;40000da以上分子量占6.76%、25000~40000da占比15.85%、17000~25000da占比40.71%、10000~17000da占比21.70%、5000~10000da占比9.56%、5000da以下占比1.06%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入16.07g冰醋酸(阿立哌唑6倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

50.实施例4将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw18000;40000da以上分子量占5.66%、25000~40000da占比15.27%、17000~25000da占比39.08%、10000~17000da占比22.57%、5000~10000da占比10.63%、5000da以下占比1.98%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入13.39g冰醋酸(阿立哌唑5倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

51.实施例5将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw18000;40000da以上分子量占7.55%、25000~40000da占比16.80%、17000~25000da占比41.25%、10000~17000da占比22.09%、5000~10000da占比9.28%、5000da以下占比0.34%)加入200.0g二氯甲烷中,

32℃搅拌溶解1.5h;随后加入13.39g冰醋酸(阿立哌唑5倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;将0.18g氢氧化钠(阿立哌唑1倍摩尔比)加入到聚乙烯醇浓度5g/l的15l水中,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

52.实施例6将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw23000;40000da以上分子量占10.74%、25000~40000da占比26.84%、17000~25000da占比36.42%、10000~17000da占比16.75%、5000~10000da占比5.43%、5000da以下占比0.27%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入8.04g冰醋酸(阿立哌唑3倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;将0.11g氢氧化钠(阿立哌唑0.6倍摩尔比)加入到聚乙烯醇浓度5g/l的15l水中,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

53.实施例7将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw22000;40000da以上分子量占10.41%、25000~40000da占比25.42%、17000~25000da占比35.57%、10000~17000da占比17.30%、5000~10000da占比6.82%、5000da以下占比0.10%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入8.04g冰醋酸(阿立哌唑3倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;将0.11g氢氧化钠(阿立哌唑0.6倍摩尔比)加入到聚乙烯醇浓度5g/l的15l水中,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

54.实施例8将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw40000)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入8.04g冰醋酸(阿立哌唑3倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

55.实施例9

将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw10000;40000da以上分子量占0.23%、25000~40000da占比5.26%、17000~25000da占比12.25%、10000~17000da占比20.01%、5000~10000da占比41.86%、5000da以下占比11.06%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入8.04g冰醋酸(阿立哌唑3倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

56.实施例10将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物5050(mw20000;40000da以上分子量占8.54%、25000~40000da占比19.61%、17000~25000da占比41.89%、10000~17000da占比20.55%、5000~10000da占比6.61%、5000da以下占比0.30%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入5.36g冰醋酸(阿立哌唑2倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

57.对比例1将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw18000;40000da以上分子量占6.45%、25000~40000da占比16.64%、17000~25000da占比40.92%、10000~17000da占比21.50%、5000~10000da占比9.79%、5000da以下占比0.87%)加入350.0g二氯甲烷中,32℃搅拌溶解1.5h;随后加入8.04g冰醋酸(阿立哌唑3倍摩尔比),继续搅拌溶解20min,获得有机相,降温至25℃备用;15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

58.对比例2将20.0g阿立哌唑、30.0g乙交酯丙交酯共聚物7525(mw18000;40000da以上分子量占6.73%、25000~40000da占比15.77%、17000~25000da占比39.82%、10000~17000da占比22.01%、5000~10000da占比10.11%、5000da以下占比1.42%)加入200.0g二氯甲烷中,32℃搅拌溶解1.5h;在不添加冰醋酸的情况下,无法获得澄清透明的有机相,降温后析出效应更加明显,无法制备成球。

59.15l水中加入聚乙烯醇至终浓度5g/l,32℃搅拌溶解,获得外水相,降温至25℃备

用;将上述有机相和外水相以1:100(v/v)比通过在线剪切机进行乳化,乳化后25℃、150rpm进行液中干燥3h,离心收集固化后的微球,洗涤、干燥,获得阿立哌唑微球,冷冻干燥。

60.实施例11按美国药典规定的色谱方法测定阿立哌唑含量:column:mc-pack ods-a(100

×

4.6mm),eluent a:乙腈和0.05%三氟乙酸(10:90),eluent b:乙腈和0.05%三氟乙酸(90:10),紫外检测器波长254nm,色谱柱温25℃。

61.样品制备方法为:精密称取干燥后的微球10mg,加入含10%二甲亚砜和80%乙腈的溶剂适量充分溶解,过0.22μmpvdf滤膜,进样体积20μl。

62.载药量(%)=实际微球药物含量/微球质量

×

100%包封率(%)=实际微球药物含量/理论微球药物含量

×

100%。

63.检测结果见表1表1实施例微球包封率和载药量检测结果表1实施例微球包封率和载药量检测结果

64.实施例12微球中醋酸残留检测方法:采用气相色谱(shimadzu gc-2014)对部分实施例1-5进行醋酸残留分析,样品制备方法为:精密称取干燥后的微球20mg,加入1ml二甲基亚砜充分溶解,进样1μl。色谱条件如下:色谱柱:rtx-1301(0.32mm

×

30m,1.8μm,gc-004)柱温:起始80℃,10℃/min升温至110℃,30℃/min升温至180℃。

65.部分实施例检测结果见表2表2实施例微球醋酸残留检测结果实施例微球醋酸残留/%1低于定量下限2低于定量下限30.0023

40.00065低于定量下限

66.即使在有机相中添加大量醋酸,由于醋酸与二氯甲烷的互溶性及醋酸的易挥发性,液中干燥和冷冻干燥环节均可去除,成品微球醋酸残留水平较低,不会显著影响微球稳定性。

67.实施例13采用冷冻包埋切片法将微球固定在固定剂中,液氮中冷冻30min,进行切片,随后放置在硅片上进行喷金处理,采用扫描电子显微镜对微球切片样品进行切面形态学观察。

68.实施例14醋酸添加量对复乳成球性的影响表3表3注:在复乳制备阶段取样显微镜下观测微球形态、黏连状况。

69.实施例15plga分子量对复乳成球性的影响表4plga分子量复乳形态10000plga在醋酸中溶解度太好,球体黏连,成球率低18000球形圆整22000球形圆整40000plga与阿立哌唑竞争溶剂,球形完整度差

70.实施例16醋酸添加量对阿立哌唑在球內分布状态的影响表5醋酸与阿立哌唑摩尔比阿立哌唑在球內分布状态0大量阿立哌唑晶体附着在微球表面,没有包封进微球0.5大量晶体出现、晶体粒度不均匀2细小颗粒、无显著结晶样、分散度较高4细小颗粒、无显著结晶样、分散度较高6细小颗粒、无显著结晶样、分散度较高

71.实施例17plga型号对阿立哌唑在球內分布状态的影响表6plga型号阿立哌唑在球內分布状态

7525细小颗粒、无显著结晶样、分散度较高5050少部分晶体出现采用5050plga制备阿立哌唑微球时,药物易以晶体形式析出,这归功于plga中乙交酯片段增加时,其结构刚性更强,亲水性更强,在复乳制备时更易快速固化所致。

72.实施例18外水相中添加氢氧化钠对微球收率的影响表7醋酸与阿立哌唑摩尔比氢氧化钠与阿立哌唑摩尔比微球收率5061.1%51.578.5%注:这里微球收率是指成品微球干燥后重量占阿立哌唑和聚合物总投药量的百分比,通常情况下亲脂性药物该比值在85%以上为理想收率,65~85%算正常收率,该收率是由制备过程中各环节物料转移损失、成球性、粒度筛选(低粒度回收不彻底、高粒度去除)所决定。外水相中氢氧化钠的加入可提高微球收率,是由于微球在超出浓度的酸性介质中成球率低,中和该ph,可显著提高收率。

73.实施例19聚合物分子量对释放周期的影响表8

74.实施例20微球粒度分布检测方法:采用粒度分析仪(mastersizer3000)对部分实施例1-5进行粒度分布分析,选择湿法测定,介质选用纯水,遮光率~8%,样品进样前超声30s,平行测定2次取平均值。

75.检测结果见表9表9微球粒度分布检测结果实施例d10/μmd50/μmd90/μmspan注射针型号12.5516.2040.802.3624~25g23.1418.0244.202.2824~25g33.2724.1053.002.0624~25g72.6916.5543.052.4424~25g84.0529.2067.102.1622~24g对比例10.3910.2722.722.1724~25g上表仅罗列部分实施例粒度检测结果,微球粒度控制主要受有机相溶液黏度和复乳制备参数等条件所控制,采用本发明所保护的聚合物及工艺条件下,所获得微球平均粒径介于15~25μm,即能够满足注射成功率,又可提供理想的体内释药曲线。

76.实施例21

微球体内给药过程:将实施例1、实施例7获得的阿立哌唑微球与注射用溶剂混悬配制成混悬剂,其中注射用溶剂粘度10~15cp,其中羧甲基纤维素钠(1%,w/v),甘露醇(5%,w/v),聚山梨酯80(0.1%,w/v)。

77.选取成年健康大鼠20只,体重220~250g,随机分为2组,每组10只,分别肌内注射25mg/kg实施例1和实施例7阿立哌唑微球(根据上市原研制剂临床推荐剂量换算),并于给药后分别6h、1d、2d、4d、7d、14d、21d、28d、35d采集血浆样品,通过建立lc-ms方法测定血浆中药物浓度,绘制大鼠血药浓度-时间曲线。

78.结果如图2所示:实施例1血药浓度上升快,达到平台期后释药浓度相对平稳,保持在有效范围内,21d后开始下行,35后下降至更低的水平;实施例7血药浓度上升偏慢,14d后形成二次主升浪,28d达到最高血药浓度,形成了波谷波峰效应,42后下降至更低的水平。与实施例1plg分子量相比,实施例7血药浓度上升不够快,但血药浓度维持时间更长,若前期血药浓度过低,则会延缓药物作用起效时间。

79.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1