一种微针贴片的制备方法及成型模具、对位贴合装置与流程

本发明属于微针制备,具体涉及一种微针贴片的制备方法及成型模具、对位贴合装置。

背景技术:

1、微针作为一种新型透皮给药技术,由多个微米级的细小针尖以阵列的方式连接在基座上组成,针体一般高10-2000微米、宽10-50微米,能定向穿过角质层,产生微米尺寸的机械通道,将药物直接置于表皮或上部真皮层,不用通过角质层即可参与微循环,发挥药理反应,并且可以基本做到无痛微创,方便安全,应用场景广泛。虽然微针产品发展前景广阔,但目前仍需解决产业化、给药量、生产工艺质量标准等问题。

2、目前微针从给药方式上主要分为实心微针、包衣微针、可溶性微针和空心微针。其中可溶性微针用生物可降解的聚合物材料搭载药物活性成分制成可溶解的微针在穿透皮肤角质层后,针体上含有的功能性药物成分会随着可溶性微针的溶解共同释放,使得药物分子物理性透过角质层屏障,从而实现皮下组织及人体对药物的渗透吸收。此种给药方式并不需要像其他微针那样需要在插入针体给药后移除针体,可溶解微针仅需在给药后移除敷贴即可,无创、安全、高效,患者依从性好,因此成为了市场上的主流。

3、可溶性微针的制备工艺主要采用的是模具注入,具体的制备过程是将相应药物及佐剂注入到模具中,待烘干固化成形后脱模,即可收集到制备的微针。模具注塑技术可通过控制模具来控制微针的特性,例如形态、尺寸、阵列密度等。该方法简单易行,并且可在一般实验室中进行,然而该方法的在扩大生产时缺点也很突出,具体存在以下几方面的问题:

4、1、当所述成型模具为刚性材料时,由于刚性材料难以发生形变,在脱模时,微针的尖端容易受到应力发生断裂,导致微针不具有较好的穿透性能,同时断裂的微针影响下一批次微针贴片的制备;采用硅胶作为模具,能够减小脱模时所受到的应力,故现有成型模具多采用硅胶等机械强度较低的材料制备得到,但是硅胶在使用过程中容易产生形变,影响后续成型液注入步骤以及后续的贴合步骤的精确定位,同时在微针成型干燥的过程中,其基底会产生的一定的收缩作用,进而带动模具发生形变,影响微针成型效果,也不利于脱模。

5、2、通常微针制备工艺都是采用人工单个或单行将成型液注入成型模具上,再进行刮涂,这种方式效率较低,不适用于微针贴片的工业化生产。

6、3、在大规模生产时成型模具的定位问题,不采用人工定位的情况下无法对成型模具进行自动精确定位,导致最终成型模具与衬底膜片不能对位贴合,降低了生产效率的同时也影响最终产品质量。

技术实现思路

1、针对现有微针贴片的生产过程中存在模具变形和脱模时容易断针的问题,本发明提供了一种成型模具、对位贴合装置及微针贴片的制备方法。

2、本发明解决上述技术问题所采用的技术方案如下:

3、一方面,本发明提供了一种微针贴片的制备方法,包括以下操作步骤:

4、在成型模具上填充成型液,所述成型模具包括框架结构和嵌入于所述框架结构上的成型面,所述框架结构为刚性材料,所述成型面为柔性材料,所述成型面上设置有多个微针腔,所述微针腔用于微针的成型,成型液导入成型面及微针腔中,成型液固化成型,得到基底以及连接于基底上的多个微针,基底的一侧露出于所述成型模具表面;

5、将具有粘性表面的衬底膜对位贴附于所述成型模具上,使衬底膜带有粘性表面压合粘贴所述基底;

6、所述衬底膜携带所述基底和所述微针从所述成型模具脱出,得到微针贴片。

7、可选的,所述刚性材料选自单晶硅、不锈钢、铝板、钛板、硅酸盐玻璃、石英玻璃、陶瓷、聚四氟乙烯、聚醚醚酮或丙烷磺酸吡啶嗡盐。

8、可选的,所述成型面的数量为多个,多个所述成型面间隔设置于所述框架结构上。

9、可选的,所述框架结构上设置有多个成型孔,所述成型面位于所述成型孔的底面,所述成型孔由所述成型面封闭以形成成型腔,所述成型腔用于基底的成型。

10、可选的,所述成型模具还包括柔性板,所述柔性板位于所述框架结构的底部并与所述成型面一体成型。

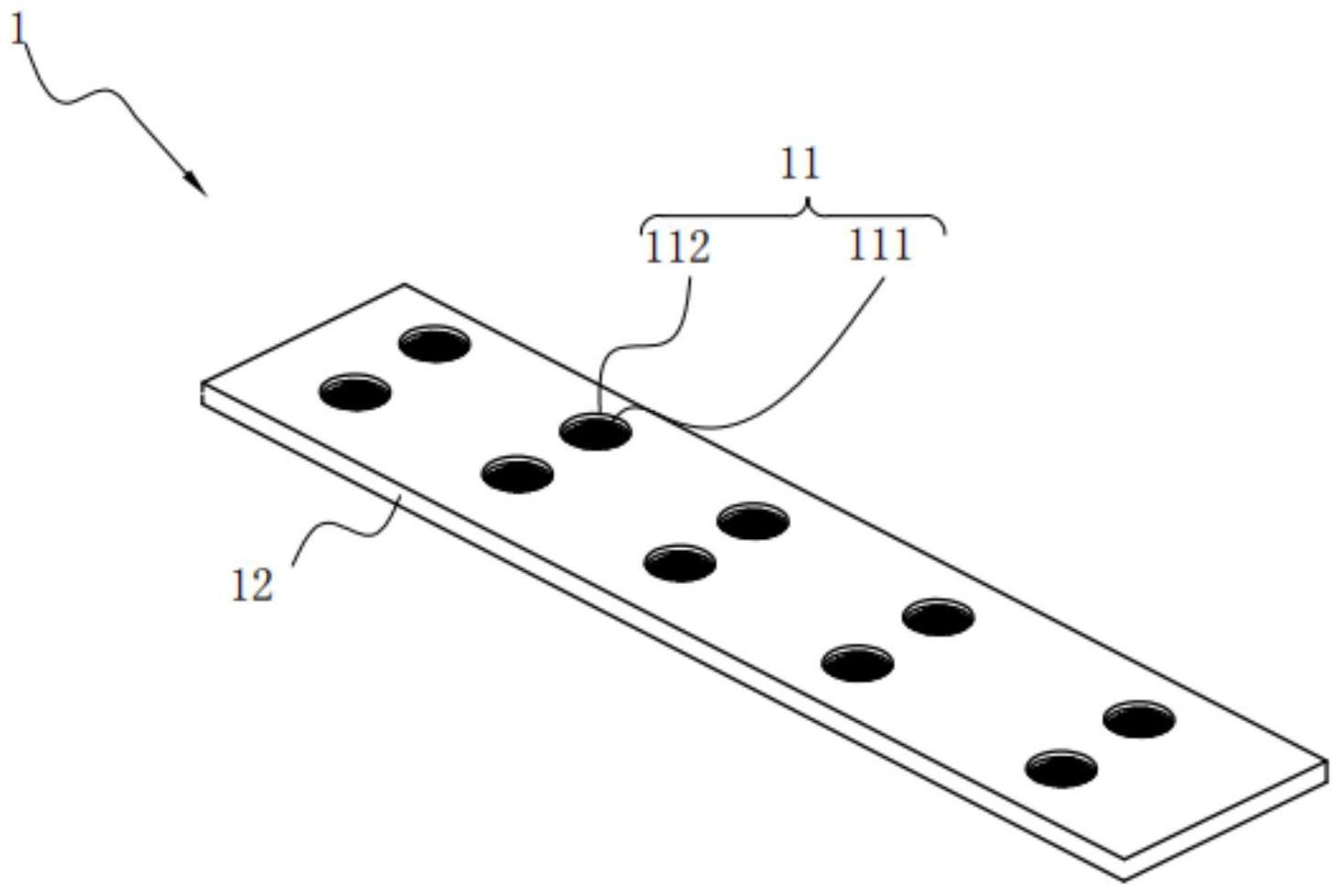

11、可选的,所述成型模具还包括涂布板,所述涂布板可分离地设置于所述框架结构上,且所述涂布板上与多个所述成型面对应的位置开设有多个通孔,所述通孔由所述成型面封闭以形成成型腔。

12、可选的,填充成型液时,将成型液导入至所述成型模具上,通过刮板将成型液挤压填充至多个所述成型腔中,所述成型面为透气不透液结构,在所述成型面的底部抽真空,以将所述微针腔中的气体排出,使成型液导入至所述微针腔中。

13、可选的,所述“将具有粘性表面的衬底膜对位贴附于所述成型模具上”包括以下操作:

14、将成型模具置于第一区域中,通过第一定位单元识别所述成型模具在所述第一区域的位置信息,并将所述成型模具的位置信息输送至控制单元;

15、控制单元接收所述成型模具的位置信息,同时向对位单元输送操作信息,对位单元将成型模具调整至第一区域的预设位置;

16、将带有衬底膜的衬底膜片置于第二区域中,通过第二定位单元识别所述衬底膜片在所述第二区域的位置信息,并将所述衬底膜片的位置信息输送至控制单元;

17、控制单元接收所述衬底膜片的位置信息,同时向对位单元输送操作信息,对位单元将衬底膜片调整至第二区域的预设位置;

18、对位单元将成型模具和衬底膜片转移至贴合区域进行对位重叠;

19、压合单元对成型模具和衬底膜片进行压合,衬底膜与基底粘合。

20、另一方面,本发明提供了一种成型模具,包括框架结构和嵌入于所述框架结构上的成型面,所述框架结构为刚性材料,所述成型面为柔性材料,所述成型面上设置有多个微针腔,所述微针腔用于微针的成型。

21、可选的,所述成型面的数量为多个,多个所述成型面间隔设置于所述框架结构上。

22、可选的,所述框架结构上设置有多个成型孔,所述成型面位于所述成型孔的底面,所述成型孔由所述成型面封闭以形成成型腔,所述成型腔用于基底的成型。

23、可选的,所述成型模具还包括柔性板,所述柔性板位于所述框架结构的底部并与所述成型面一体成型。

24、可选的,所述成型模具还包括涂布板,所述涂布板可分离地设置于所述框架结构上,且所述涂布板上与多个所述成型面对应的位置开设有通孔,所述通孔由所述成型面封闭以形成成型腔。

25、另一方面,本发明提供了一种对位贴合装置,包括:

26、操作区,设置有供成型模具放置的第一区域和供衬底膜片放置的第二区域;

27、第一定位单元,设置于所述第一区域,第一定位单元用于识别所述成型模具在所述第一区域的位置信息,并将所述成型模具的位置信息输送至控制单元;

28、第二定位单元,设置于所述第二区域,第二定位单元用于识别所述衬底膜片在所述第二区域的位置信息,并将所述衬底膜片的位置信息输送至控制单元;

29、控制单元,用于接收所述成型模具的位置信息和所述衬底膜片的位置信息,同时向对位单元输送操作信息;

30、对位单元,用于接收所述控制单元的操作信息,并移动所述成型模具至预设位置,移动所述衬底膜片至预设位置,并将成型模具和衬底膜片进行对位重叠;

31、压合单元,用于将对位重叠的成型模具和衬底膜片进行压合,使衬底膜与基底粘合。

32、可选的,所述操作区还包括用于成型模具和衬底膜片对位贴合的贴合区域,所述对位单元可在所述第一区域、所述第二区域和所述贴合区域中自由移动。

33、可选的,所述第一定位单元和所述第二定位单元选自视觉对位装置、超声波定位装置或红外线定位装置。

34、可选的,所述第一区域设置有用于供应成型模具的第一传送装置,所述第二区域设置有用于供应衬底膜片的第二传送装置。

35、可选的,所述对位单元包括第一机械手和第二机械手,所述第一机械手用于所述成型模具的移动;所述第二机械手用于所述衬底膜片的移动。

36、可选的,所述压合单元选自滚轮装置、贴压装置。

37、根据本发明提供的微针贴片的制备方法,通过将成型液填充于成型模具上,形成基底以及连接与基底上的多个微针,采用柔性材料和刚性材料结合制备成型模具,所述成型面为柔性材料,相对于刚性材料,柔性材料具有可形变的特性,这有益地提供极其温和的脱模过程,可以减小微针脱模过程中受微针腔的挤压应力,通过将柔性材料的成型面固定于刚性材料的框架结构上,使得所述框架结构对于所述成型面具有支撑和固定作用,用于保持所述成型面形态的稳定性,可避免所述成型面在成型液固化收缩的过程中发生形变,进而有效改善微针的成型效果和脱模完整性,同时也利于提高后续衬底膜片的对位精准性。

38、在进行脱模时,通过外部的衬底膜粘附于所述基底上,由所述衬底膜将所述基底和微针从成型模具中带出,有利于保证微针脱出方向的一致性,进而避免微针由于受力不均匀导致的折断问题。

- 还没有人留言评论。精彩留言会获得点赞!