一种用于安全压握生物可吸收支架的方法与流程

1.本发明属于药物医疗器械领域,具体涉及一种用于安全压握生物可吸收支架的方法。

背景技术:

2.血管介入包含冠脉介入、神经介入及外周介入。随着医疗科技的快速发展,介入治疗已成为越来越常用的治疗血管疾病的方法,其中支架系统是介入治疗中常用的医疗器械。生物可吸收支架系统的主要生产环节包括管材挤出、二次成型、激光雕刻、显影标记装配、药物涂层喷涂、压握、包装灭菌。其中压握即通过采用专门的支架压握设备,将支架由初始直径压握至目标直径,并使之牢固附着于球囊上。压握是支架系统的最终定型环节,它保证了支架系统能够顺利通过血管到达病变部位。待支架系统到达病变部位后,通过扩张球囊,使支架能够支撑在病变部位,从而达到恢复血管血流通畅的目的。

3.目前市面上在售的压握设备几乎都用于金属支架,而针对生物可吸收支架的压握设备比较匮乏。由于生物可吸收支架采用的是高分子聚合物,聚合物本身的强度和延展性都不如金属材质,这意味着需要更多的聚合物材料来提供与金属同等的机械性能。因此,生物可吸收支架的环、连杆必须做得更厚、更宽,以具有所需强度。然而,当聚合物支架弯曲时,其环和连杆的变化模式不像金属支架那样可以预测。当聚合物支架受到球囊和压握腔的共同挤压时,支架受力不均匀会导致其环及连杆的不规则变形,从而导致裂纹的形成和强度的损失。尤其对于生物可吸收药物洗脱支架来说,不适当的压握不仅会造成支架径向强度的损失,还会造成表面药物涂层的损伤。

4.因此,在使用金属支架压握设备进行生物可吸收支架的压握时,需要特别注意压握工艺与生物可吸收支架的适配性,需要继续改进聚合物支架的压握方法、压握程序,以减少支架系统生产过程中裂纹形成或环、连杆不规则变形、支架表面药物涂层损伤的情况。

5.目前生物可吸收支架的压握过程主要采用预压握和二次压握,甚至会有三次、四次压握。因此这样不仅会给支架受损带来更大的可能性,同时也增加了生产成本。

技术实现要素:

6.为解决上述问题,本发明公开了一种用于安全压握生物可吸收支架的方法,在保证支架径向力、柔顺性、通过性等的前提下,能够保证支架的压握外观尺寸满足过程检测及最终成品检测的要求,且成本低、操作简单。

7.为达到上述目的,本发明的技术方案如下:一种用于安全压握生物可吸收支架的方法,包括如下步骤:s1:将聚合物支架放置于弹性支撑体上,保证两者间滑动时有摩擦阻力;s2:将两者共同放置于压握腔内进行预压握;s3:将预压握后的支架放置于球囊导管上,保证支架与球囊囊体间滑动时有摩擦阻力;

s4:将两者共同放置于压握腔内,选择压握程序进行最终压握。

8.作为优选,步骤(s1)所述弹性支撑体主体部位为空心圆柱结构。

9.作为优选,步骤(s1)所述弹性支撑体材质主要为高弹性乳胶、橡胶、涤纶、弹性纤维中的一种或多种。

10.作为优选,步骤(s1)所述弹性支撑体主体部位长度范围在2cm~8cm之间。

11.作为优选,步骤(s1)所述的摩擦阻力,即弹性支撑体的初始外径应当与支架内径较为接近;由于支架在压缩过程中,支架外部受到压握腔内壁向轴心的作用力,支架内部也会有反作用力支撑支架,这样可以保证支架在压握过程处于受力平衡的状态,不会使支架的环及连杆受力不均,不会导致压握过程中支架形态的不规则及支架损伤的形成。

12.作为优选,步骤(s2)所述预压握,即将支架从初始直径压缩至一定尺寸。

13.作为优选,所述一定尺寸,即将支架直径缩小至初始直径的50%~80%。

14.作为优选,步骤(s4)所述压握程序,即包含了确定的温度、直径、力值、气压及时间等一系列参数的压握过程。

15.作为优选,所述压握温度,范围在45℃~60℃之间。

16.作为优选,所述压握直径,范围在1.5mm~8.0mm之间。

17.作为优选,所述压握力值,范围在0n~100n之间。

18.作为优选,所述压握气压,范围在0~90psi之间。

19.作为优选,所述压握时间,范围在0~30min之间。

20.作为优选,所述步骤s2和s4还应包括:将支架外层包裹一层薄膜,以防止支架直接与压握腔作用而产生损伤。

21.作为优选,所述薄膜材质选择特氟龙材质。

22.作为优选,所述薄膜宽度在完全包裹支架的前提下应尽可能小,宽度

×

厚度的范围在(6.00~16.00)mm

×

(0.02~0.05)mm之间。

23.本发明的有益效果为:本发明所述的一种将聚合物支架均匀压握到球囊上且减少支架损伤的方法。该压握方法将支架先固定在弹性体上进行预压握,预压握结束后,将支架取下放置于球囊上再进行压握,最终完成支架系统的生产。其中,压握过程中会在支架表面包裹一层特氟龙薄膜,防止支架外表面直接与压握腔接触后产生严重损伤,尤其药物涂层支架极易发生药物喷涂脱落的情况。同时,预压握过程中使用的弹性体可以重复利用,降低生产难度的同时也降低了生产成本。

附图说明

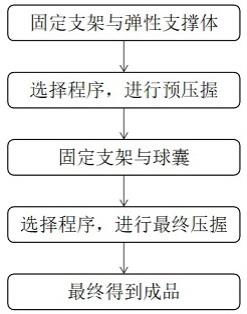

24.图1为本发明的支架压握流程图。

具体实施方式

25.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

26.如图1所示,该压握方法具体包括如下步骤:首先将聚合物支架放置于弹性支撑体上,保证尺寸匹配后选择相应的程序进行预压握;然后取下预压握后的支架并放置于球囊

上,再选择相应的程序进行压握,最终得到成品。其中,对于带有药物涂层的支架需要在预压握及最终压握时包裹上一层特氟龙薄膜。

27.在本实施例中,以3.5mm

×

15mm支架为例,通过将聚合物支架放置于可重复利用的弹性支撑体上进行预压握,从而减小支架的直径,再通过将支架放置于球囊上进行最终压握得到成品。其中涉及的预压握和最终压握程序如表1、表2所示:表13.5mm

×

15mm支架的预压握程序表23.5mm

×

15mm支架的最终压握程序工艺改进前后最终覆膜压握的产品的径向力和支架降解周期均有提升,具体数据如表3所示。

28.表3工艺改进前后支架产品性能对比需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

技术特征:

1.一种用于安全压握生物可吸收支架的方法,其特征在于:包括如下步骤:s1:将聚合物支架放置于弹性支撑体上,保证两者间滑动时有摩擦阻力;s2:将两者共同放置于压握腔内进行预压握;s3:将预压握后的支架放置于球囊导管上,保证支架与球囊囊体间滑动时有摩擦阻力;s4:将两者共同放置于压握腔内,选择压握程序进行最终压握。2.根据权利要求1所述的一种用于安全压握生物可吸收支架的方法,其特征在于:步骤(s1)所述弹性支撑体主体部位长度范围在2cm~8cm之间,结构为空心圆柱结构。3.根据权利要求2所述的一种用于安全压握生物可吸收支架的方法,其特征在于:步骤(s1)所述弹性支撑体材质为高弹性乳胶、橡胶、涤纶、弹性纤维中的一种或多种。4.根据权利要求1所述的一种用于安全压握生物可吸收支架的方法,其特征在于:步骤(s1)所述的摩擦阻力,即弹性支撑体的初始外径等于支架内径。5.根据权利要求1所述的一种用于安全压握生物可吸收支架的方法,其特征在于:步骤(s2)所述预压握,即将支架从初始直径压缩至一定尺寸,所述一定尺寸,即将支架直径缩小至初始直径的50%~80%。6.根据权利要求1所述的一种用于安全压握生物可吸收支架的方法,其特征在于:步骤(s4)所述压握程序,即包含了确定的温度、直径、力值、气压及时间参数的压握过程。7.根据权利要求6所述的一种用于安全压握生物可吸收支架的方法,其特征在于:所述压握温度,范围在45℃~60℃之间;所述压握直径,范围在1.5mm~8.0mm之间;所述压握力值,范围在0n~100n之间;所述压握气压,范围在0~90psi之间;所述压握时间,范围在0~30min之间。8.根据权利要求1所述的一种用于安全压握生物可吸收支架的方法,其特征在于:所述步骤s2和s4还应包括:将支架外层包裹一层薄膜,以防止支架直接与压握腔作用而产生损伤。9.根据权利要求8所述的一种用于安全压握生物可吸收支架的方法,其特征在于:所述薄膜材质选择特氟龙材质。10.根据权利要求8所述的一种用于安全压握生物可吸收支架的方法,其特征在于:所述薄膜宽度

×

厚度的范围在6.00~16.00mm

×

0.02~0.05mm之间。

技术总结

本发明公开了一种用于安全压握生物可吸收支架的方法,先将支架先固定在弹性体上进行预压握,预压握结束后,将支架取下放置于球囊上再进行压握,最终完成支架系统的生产。通过这种方法可以将聚合物支架均匀压握到球囊上且减少支架损伤;其中,压握过程中会在支架表面包裹一层特氟龙薄膜,防止支架外表面直接与压握腔接触后产生严重损伤,尤其药物涂层支架极易发生药物喷涂脱落的情况;同时,预压握过程中使用的弹性体可以重复利用,降低生产难度的同时也降低了生产成本。的同时也降低了生产成本。的同时也降低了生产成本。

技术研发人员:赵登科 雒之林 常冬梅

受保护的技术使用者:南京浩衍鼎业科技技术有限公司

技术研发日:2022.06.14

技术公布日:2022/10/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1