一种微针药膜片的制备方法与流程

本发明属于微针制备,具体涉及一种微针药膜片的制备方法。

背景技术:

1、可溶解微针根据生产工艺的不同可以分为一体式微针和分体式微针,一体式微针是采用药膜成型液直接在模具上固化成型,而分体式微针则需要先涂布含有api或活性物质的针尖液,再涂布基底液后固化成型。两种不同的微针制备工艺都涉及到涂布工艺,在涂布过程中通常需要采用涂布模具将微针液注入至微针成型模具中进行固化成型。然而,药品生产质量管理规范gmp第一百八十九条规定,在生产的每一阶段,应当保护产品和物料免受微生物和其他污染。因此,为了达到gmp规范对生产过程中的卫生标准,传统的微针药膜生产方式是先通过使用药膜网板对高分子溶液进行定型以形成药膜的形状,为了避免残留在药膜网板槽内(药膜网板往往具有一定高度,因此在刮涂时槽内容易残留高分子溶液)的高分子溶液与后续注入的高分子溶液接触而造成污染,药膜模具使用过若干次后都需要进行单独的清洗、消毒,大幅度降低了生产效率,由于药膜模具结构精细、尺寸小,清洗起来十分不便,在自动化生产中存在因清洗不尽而产生的物料污染的情况。

2、另外,现有重复使用药膜网板的方式通常是将过量的药膜液置于药膜网板上,药膜液在长期放置过程中出现水分蒸发变干的情况,影响刮涂效果。

3、药膜成型后需要进行干燥固化,在实际生产中,如果干燥过快,容易导致药膜出现白斑、破裂、结块以及边缘翘起的情况,影响最终的产品品质。

4、药膜在风干步骤中对风的流动方式也有一定要求,紊乱的风向会使得药膜干燥不均匀,从而出现白斑或裂痕,同时还会降低干燥效率。并且,由于gmp规范对无菌生产环境的要求,生产厂房一般采用隔离器将生产线隔离在无菌的环境当中,隔离器的成本昂贵,普通药膜干燥设备体积较大,进一步限制了生产线的可用空间。

技术实现思路

1、针对现有大批量生产过程中微针药膜的制备存在生产效率低和物料污染的问题,本发明提供了一种微针药膜片的制备方法。

2、本发明解决上述技术问题所采用的技术方案如下:

3、本发明提供了一种微针药膜片的制备方法,包括以下操作:

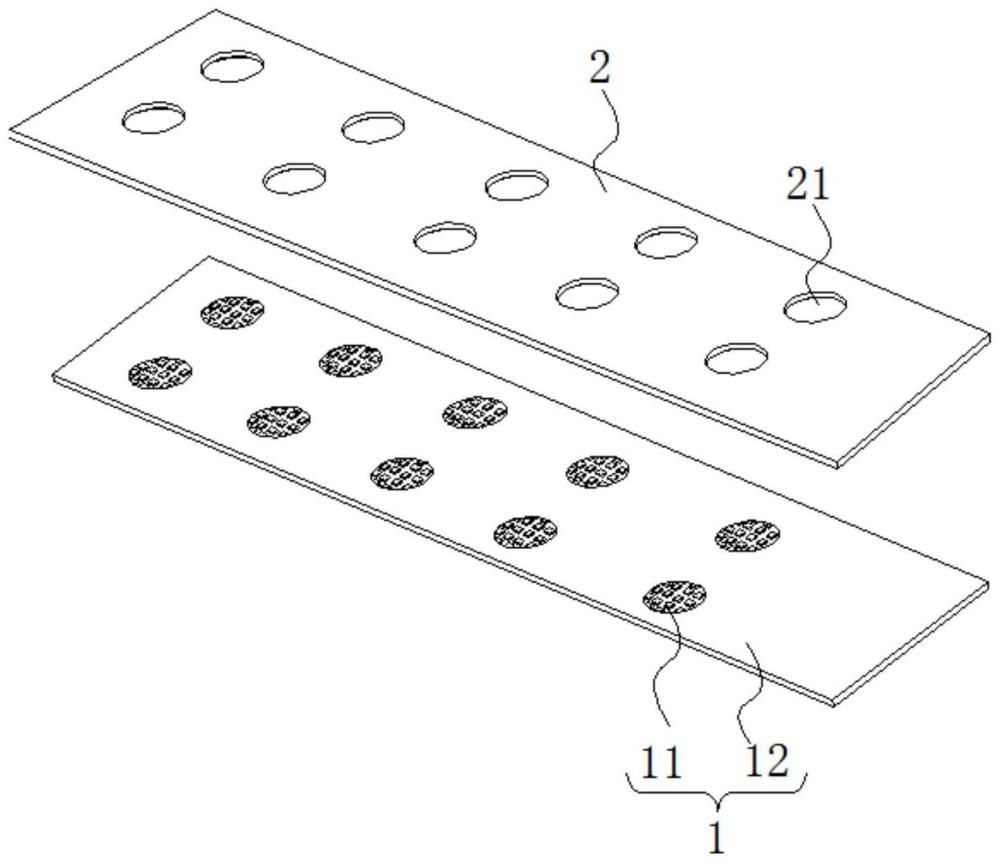

4、在成型模具上设置有多个微针成型区,所述微针成型区表面设置有多个微针腔,在多个微针腔中填充微针成型液,固化得到针体;

5、将一次性网板可分离地置于所述成型模具上,所述一次性网板对应多个所述微针成型区的位置开设有多个通孔,所述微针成型区的表面封闭所述通孔以形成药膜成型腔,将药膜成型液封装于密闭容器中,通过所述密闭容器在一次性网板上施加单次涂布所需的药膜成型液,通过刮刀将药膜成型液刮涂至多个药膜成型腔中;

6、将一次性网板与成型模具分离移除,对成型模具上的药膜成型液进行干燥处理,固化成型得到药膜;脱模得到微针药膜片。

7、可选的,所述药膜成型液的粘度为1000cps~200000cps。

8、可选的,所述密闭容器单次施加的药膜成型液的体积为多个所述药膜成型腔的体积之和。

9、可选的,将药膜成型液由密闭容器在一次性网板的顶部一侧呈条状挤出,通过刮刀将药膜成型液由一次性网板的顶部一侧刮涂至一次性网板的顶部另一侧,将药膜成型液填充至药膜成型腔中。

10、可选的,所述一次性网板采用塑胶网板或金属网板。

11、可选的,所述成型模具包括支撑板和多个微针成型区,所述微针成型区的形状与所需制备的药膜形状一致,多个所述微针成型区间隔嵌入于所述支撑板上,且所述支撑板为刚性材料,所述微针成型区为柔性透气材料。

12、可选的,分离一次性网板后,对成型模具进行干燥处理之前,对成型模具进行抽真空处理,真空度≤0.1mpa,真空抽吸时间为0.5~10min。

13、可选的,进行干燥处理操作时,将多个成型模具由上至下间隔并排设置,在多个成型模具之间形成单向层流风对成型模具上的药膜成型液进行干燥。

14、可选的,所述单向层流风的温度为15-45摄氏度,优选的,温度为20-25摄氏度,风速为0.5-2.5m/s。

15、可选的,设置有层流干燥装置进行干燥处理,所述层流干燥装置包括箱体、滤网、进风机、排风机和物料架,所述物料架位于所述箱体中,所述进风机和所述排风机分别位于所述物料架的前后两侧,所述滤网位于所述进风机的进风口处,所述物料架包括多个物料托盘,多个所述物料托盘由上至下间隔并排设置,多个所述成型模具一一对应地放置于多个所述物料托盘上,相邻两个所述物料托盘的左右两侧边之间均设置有密封垫进行封闭。

16、根据本发明提供的微针药膜片的制备方法,采用一次性网板替代现有重复使用的药膜网板,一次性网板在进行单次的刮涂后即进行回收废弃处理,不需要对一次性网板进行清洗,从而可以有效提高生产效率,同时也避免了一次性网板上残留的药膜成型液对后续生产导致的污染风险问题;另一方面,在进行刮涂操作时,仅由密闭容器施加单次刮涂所需的药膜成型液,能够有效避免药膜成型液的浪费,同时也使得不同批的药膜成型液分离,降低污染风险,同时,将药膜成型液封装于密闭容器中,可以有效避免药膜成型液的溶剂挥发,保证药膜成型液的质量。

技术特征:

1.一种微针药膜片的制备方法,其特征在于,包括以下操作:

2.根据权利要求1所述的微针药膜片的制备方法,其特征在于,所述药膜成型液的粘度为1000cps~200000cps。

3.根据权利要求1所述的微针药膜片的制备方法,其特征在于,所述密闭容器单次施加的药膜成型液的体积为多个所述药膜成型腔的体积之和。

4.根据权利要求1所述的微针药膜片的制备方法,其特征在于,将药膜成型液由密闭容器在一次性网板的顶部一侧呈条状挤出,通过刮刀将药膜成型液由一次性网板的顶部一侧刮涂至一次性网板的顶部另一侧,将药膜成型液填充至药膜成型腔中。

5.根据权利要求1所述的微针药膜片的制备方法,其特征在于,所述一次性网板采用塑胶网板或金属网板。

6.根据权利要求1所述的微针药膜片的制备方法,其特征在于,所述成型模具包括支撑板和多个微针成型区,所述微针成型区的形状与所需制备的药膜形状一致,多个所述微针成型区间隔嵌入于所述支撑板上,且所述支撑板为刚性材料,所述微针成型区为柔性透气材料。

7.根据权利要求1所述的微针药膜片的制备方法,其特征在于,分离一次性网板后,对成型模具进行干燥处理之前,对成型模具进行抽真空处理,真空度≤0.1mpa,真空抽吸时间为0.5~10min。

8.根据权利要求1所述的微针药膜片的制备方法,其特征在于,进行干燥处理操作时,将多个成型模具由上至下间隔并排设置,在多个成型模具之间形成单向层流风对成型模具上的药膜成型液进行干燥。

9.根据权利要求8所述的微针药膜片的制备方法,其特征在于,所述单向层流风的温度为15-45摄氏度,风速为0.5-2.5m/s。

10.根据权利要求8所述的微针药膜片的制备方法,其特征在于,设置有层流干燥装置进行干燥处理,所述层流干燥装置包括箱体、滤网、进风机、排风机和物料架,所述物料架位于所述箱体中,所述进风机和所述排风机分别位于所述物料架的前后两侧,所述滤网位于所述进风机的进风口处,所述物料架包括多个物料托盘,多个所述物料托盘由上至下间隔并排设置,多个所述成型模具一一对应地放置于多个所述物料托盘上,相邻两个所述物料托盘的左右两侧边之间均设置有密封垫进行封闭。

技术总结

为克服现有大批量生产过程中微针药膜片的制备存在生产效率低、物料和设备污染的问题,本发明提供了一种微针药膜片的制备方法,包括以下操作:将一次性网板可分离地置于所述成型模具上,所述一次性网板对应多个所述微针成型区的位置开设有多个通孔,所述微针成型区的表面封闭所述通孔以形成药膜成型腔,将药膜成型液封装于密闭容器中,通过所述密闭容器在一次性网板上施加单次涂布所需的药膜成型液,通过刮刀将药膜成型液刮涂至多个药膜成型腔中;将一次性网板与成型模具分离移除,对成型模具上的药膜成型液进行干燥处理,固化成型得到药膜;脱模得到微针药膜片。本发明提供的微针药膜片的制备方法可以有效提高生产效率,同时解决污染风险的问题。

技术研发人员:江林

受保护的技术使用者:深圳青澜生物技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!