一种基于固相表面填充层定制的混杂钢纤维自密实混凝土配合比二次设计方法

1.本发明涉及建筑材料技术领域,尤其涉及一种基于固相表面填充层定制的混杂钢纤维自密实混凝土配合比二次设计方法。

背景技术:

2.自密实混凝土的概念最早是由h.okamura教授于1986年提出,通过固定骨料体积、调节水灰比和外加剂含量参数,并结合流变实验调配可拌制出满足流变特性而无需拌制的自密实混凝土,现如今,自密实混凝土配合比设计形成了经典的5大配比理论体系,分别为:1)通过配比参数调整以及工作性能测试的经验性配比方法;2)基于抗压强度和配比建议区间的配比设计方法;3)基于骨料颗粒填充填充率理论、填充密实程度的配比设计方法;4)基于实验数据的统计分析模型;5)基于过剩浆体性能和厚度的浆体流变学模型,以上理论体系在规范、指南层面,对于自密实混凝土配合比,多提供经验性的配比参考区间。

3.而仅通过砂石骨料增强的混凝土/自密实混凝土,韧性不足,在受拉荷时易脆断崩裂,特别是应用于装配式地下结构时,在接头、角隅等应力集中部位,非常容易出现破损开裂,导致结构的耐久性出现明显的下滑。针对这一问题,可以通过在混凝土中外掺纤维,增强基体韧性,从而提高混凝土结构抗裂性能。在添加纤维后,对于传统振捣混凝土,可稍调整粗骨料用量来满足和易性需求;但是要达到自密实效果,对混凝土拌和物的填充性、稳定性、间隙通过性等等工作性能要求极高,纤维掺入后会导致骨架颗粒级配劣化,从而导致新拌混凝土混合物的工作性能大幅度降低。故在制备纤维自密实混凝土时,需对原有的自密实混凝土配合比进行大幅度的调配,以满足和易性需求。然而,对于纤维混凝土,现在仍未有规范性的配比设计指南、建议,没有良好的参考依据。在早期研究中,对于自密实钢纤维的配合比,多采用经验试配方式进行,如,gr

ü

newald引入了“纤维扰动体积”、“纤维等效颗粒直径”、“最大纤维掺量”等前期研究概念和成果,对自密实纤维混凝土的骨料颗粒进行试配调整,并控制对应纤维的最大掺量,结合测试手段对设计的10来种配合比进行对比筛选,来获得满足工作性能的自密实纤维混凝土配合比;jen提出纤维自密实混凝土的三步经验设计方法:基础配比采用坍落流动扩展度700mm左右的高流动自密实混凝土,通过增加砂率及砂浆体积来减缓掺入纤维导致的填充性能下降,优化外加剂配置进一步增加填充性能。但是此类方法通常是针对特定材料开展分析,并且需结合大量的前期试验研究来确定相关参数和配合比,在纤维掺量、纤维类型调整时也无法直接采用,实际工程中的推广应用难度较大。

4.得益于对自密实混凝土拌合物流变特性的认知深入和基于浆体流变配合比设计方法的提出,研究人员逐渐将自密实纤维混凝土也纳入此配比设计体系中, ferrara通过比表面积等效方法,将钢纤维处理为等面积的球形骨料,提出了纤维等效粒径的计算方法,纳入骨料颗粒级配中,扩展了自密实混凝土中基于浆体流变模型的最小浆体厚度计算方法。但此方法仅适用于掺入粗钢纤维的自密实混凝土制备,对于微细钢纤维等极大影响砂

浆流变特性的纤维配比适用效果不佳。 khayat教授提出了一种掺入纤维后的自密实混凝土配比调整方法,即减少粗骨料的体积,并增加砂浆体积,在填充纤维、骨料之间空隙的同时,维持纤维、骨料之间具有相同的砂浆膜厚,以维持掺入纤维后拌合物的流变性能。但是此方法针对比表面积较大的纤维时,会造成砂率的过度增加,影响混凝土最终强度、混凝土收缩等性能。何小兵等提出了一种微细钢纤维自密实混凝土二次配合比设计方法,通过分析掺入微细钢纤维的表面积以及对应的浆体厚度需求,求解所需要增加的浆体量,对基础自密实配合比进行调整。此方法有一定可行性,但是其实质上是一种增加浆体,减少整体骨料体积的制备方式,虽能较好提供流变性能,但在浆体厚度较大时,拌合物砂浆稠度会变得很低,新拌混凝土将对水、减水剂的掺量非常敏感,非常容易出现离析现象,骨料整体体积的减少也会加剧干缩现象。

5.由此可见,由于对自密实/钢纤维混凝土的使用需求,国内外学者对其配合比设计进行了大量研究,从早期的经验试配法和近年来的浆体流变模型设计体系,均具备切实的可行性和特定的适用性。但是,对于存在微细钢纤维、以及粗钢纤维两种纤维类型的混杂钢纤维自密实混凝土,其两者对混凝土拌合物的流变性能影响存在巨大差异,暂未有配比设计方法可以同时适用两者,而采用经验性配比方法在面对不同的性能需求要对纤维掺量比例进行调整时,所耗费的试验规模巨大,也难以简单套用。

技术实现要素:

6.针对现有技术存在的问题,本发明的目的在于提供一种基于固相表面填充层定制的混杂钢纤维自密实混凝土配合比二次设计方法,在基础配合比之上,通过二次设计包络曲线进行二次配合比设计,克服了不同材料配比、纤维掺量的纤维自密实混凝土的性能波动,优化了新拌自密实混凝土的工作性能,实现材料配合比的科学量化设计,对于自密实纤维混凝土的配合定制有着指导性作用。

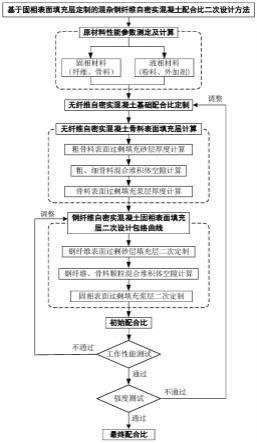

7.为解决上述技术问题,本发明提供了一种基于固相表面填充层定制的混杂钢纤维自密实混凝土配合比二次设计方法:包括以下步骤:1)获取原材料的性能参数并确定无纤维自密实混凝土基础配合比参数;2)采用实验测试和/或可压缩填充模型计算无纤维自密实纤维混凝土表面填充层;3)引入钢纤维、骨料混合堆积体空隙绘制钢纤维自密实混凝土固相表面填充层二次设计包络曲线;4)根据二次设计包络曲线过程进行二次配合比计算及调整。

8.本发明通过对无纤维自密实混凝土、钢纤维自密实混凝土固相材料表面过剩层厚度的逐级计算和定制,可实现纤维混凝土拌合物的配比组分精确计算;同时由二次设计曲线可确定满足工作性能需求的配置区间,进而实现钢纤维自密实混凝土工作性能的准确定制。

9.作为一项优选的方案,所述原材料包括:所述原材料包括:钢纤维、骨料、水泥、粉煤灰、矿渣、硅灰、外加剂和水;所述原材料的性能参数包括:粗骨料表观密度ρ

ca

、粗骨料堆积密度ρ

′

ca

、粗骨料体系填充率pd

ca

、细骨料体系填充率pd

fa

、粗骨料体系空隙率p

void-ca

、细骨料体系空隙率p

void-fa

、细骨料表观密度ρ

fa

、细骨料堆积密度ρ

′

fa

、粗骨料级配参数、细骨料级配参数、粗骨料形态参数、细骨料形态参数、钢纤维容重ρf,钢纤维形态参数、水泥表观密度ρ

ce

、粉煤灰表观密度ρ

fla

、矿渣表观密度ρ

slag

、硅灰表观密度ρ

si

、水的密度ρw和外加剂配置

后的密度ρ

sp

。本发明种所采用的原材料可分为两部分,一部分为钢纤维和骨料所组成的固相材料,另一部分为水泥为粉煤灰、矿渣、硅灰等粉料和水组成的液相浆体部分,将原材料分成两部分是为了尽量减少原材料的变量参数,便于计算。

10.对于级配连续的粗骨料,筛分获得其目标粒径区间后可直接测试各个单粒径区间的占比;而填充率计算,则采用内径200mm、高度320mm的填充率测试圆桶测试粗骨料在松散堆积状态下的各性能参数。对于多粒径区间搭配的粗骨料骨架体系,可在设定级配区间的体积比例后,同样按上述实验方法确定骨料组合后的填充率和空隙率参数,并优选空隙率最小的体积比例作为实际粗骨料搭配比例。若骨料粒径区间较多,为减少实验量,则可首先测试各单粒径区间的粗骨料松散填充率αi,进而采用可压缩填充模型来近似估计在不同粗骨料粒径区间比例下的填充率,并且可结合现场情况优选同时满足经济性和填充率的比例。

11.作为一项优选的方案,所述粗骨料体系填充率pd

ca

和粗骨料体系空隙率 p

void-ca

的计算过程为:

12.式1:

13.式2:

14.式3:p

void-ca

=1-pd

ca

。

15.对于细骨料的填充率细pd

fa

和细骨料骨架空隙率p

void-fa

同样采用内径200 mm、高度320mm的填充率测试圆桶,测试及计算方法和粗骨料填充率测试方法一致。

16.作为一项优选的方案,所述细骨料填充率pd

fa

和细骨料骨架体系空隙率 p

void-fa

的计算过程为:

17.式4:

18.式5:

19.式6:p

void-fa

=1-pd

fa

20.式1~6中:ρ

′

ca

为粗骨料容积密度,量纲为kg/m3;w

ca

为粗骨料重量,量纲为kg;pd

ca

为粗骨料填充率,无量纲;volc为测试所用容器的体积,量纲为m3; vol

ca

为测试容器填满后的粗骨料的绝对体积,量纲为m3;p

void-ca

为粗骨料骨架体系空隙率,无量纲;w

fa

为粗骨料重量,量纲为kg;pd

fa

为粗骨料填充率,无量纲;volc为测试所用容器的体积,量纲为m3;vol

ca

为容器中骨料的绝对体积,量纲为m3;p

void-fa

为骨架体系空隙率,无量纲;

21.所述粗骨料级配参数的计算过程为,将粒径大于5mm的粗骨料划分为2~3 个区间,确定各粒径区间的体积占比hi,用以表示粗骨料的级配分布。

22.作为一项优选的方案,所述细骨料级配参数的计算过程为:将直径0.08~5mm 的骨料分为6个区间,计算各区间的累积筛余率,即粒径为di颗粒的通过百分数,记为pi,并多次重复取平均值,其中,pi采用funk-dinger公式拟合:

23.式7:

24.式7中:pi为各区间的累积筛余率,量纲为%;d

min

为细骨料中颗粒最小的粒径,量纲为m;d

max

为细骨料中颗粒最大的粒径,量纲为m;q为需拟合的级配指数,无量纲;di为粒径区间i的筛孔粒径。在本发明中,针对细骨料,d

min

取最小筛分粒径0.075mm,d

max

取最大筛分粒径5.0mm;针对粗骨料,d

min

和 d

max

则分别为粒径的上限和下限;不同级配的骨料,对级配区间进行拟合后,会得到差异性的级配指数。

25.作为一项优选的方案,所述粗骨料形态参数和细骨料形态参数的计算过程为:

26.①

采用heywood颗粒理论计算尺寸比例,计算过程为:

27.式8:

28.式9:

29.式10:

30.②

采用离散法计算粗骨料的比表面积,计算过程为:

31.式11:

32.③

采用连续法计算细骨料的比表面积,计算过程为:

33.式12:

34.式8~12中:l为骨料长度,量纲为m;b为骨料宽度,量纲为m;t为骨料厚度,量纲为m;m和n为投影尺寸比例系数,无量纲;d

p

为投影直径相对于筛分直径的放大系数,无量纲;s

ca

为粗骨料比表面积,量纲为m-1

;f为形状面积系数,无量纲;k为形状体积系数,无量纲;hi为各粒径区间占比,无量纲; di为粒径区间i的筛孔粒径,量纲为m;pi为各区间的累积筛余率,量纲为%; s

fa

为细骨料的比表面积,量纲为m-1

。

35.作为一项优选的方案,所述钢纤维形态参数包括:纤维长度、纤维直径和纤维比表面积,其中,纤维长度和纤维直径通过测量即得,纤维比表面积的计算过程为:

36.式13:

37.式13中:sf为钢纤维比表面积,量纲为m-1

;df为纤维直径,量纲为m-1

。

38.作为一项优选的方案,所述无纤维自密实混凝土基础配合比参数包括:粗骨料的绝对体积v

ca

和质量m

ca

,细骨料的绝对体积v

fa

和质量m

fa

,浆体的体积v

lp

,胶凝材料的重量mb,水泥的重量m

ce

,粉煤灰的重量m

fla

,粒化高炉矿渣的重量 m

slag

,硅灰的重量m

si

,水的重量mw。

39.作为一项优选的方案,所述无纤维自密实纤维混凝土骨料表面填充层计算包括:分别计算骨料混合堆积体空隙率p

void-a

、骨料混合堆积体空隙体积u

void-a

、粗骨料表面过剩砂层填充层厚度ts和粗细混合骨料表层的过剩浆体填充层厚度t

p

。

40.作为一项优选的方案,

41.所述骨料混合堆积体空隙p

void-a

采用交互作用修正的cpm模型计算;

42.所述粗骨料表面过剩砂层填充层厚度ts的计算过程为:

43.式14:u

ca

=v

ca

/pd

ca

;

44.式15:u

fa

=v

fa

/pd

fa

;

45.式16:u

void-ca

=p

void-ca

·uca

;

46.式17:u

ef-fa

=u

fa-u

void-ca

;

47.式18:ts=u

ef-fa

/(v

ca

·sca

);

48.式14~18中:u

ca

为粗骨料松散堆积体积,量纲为m3;v

ca

为粗骨料的绝对体积,量纲为m3;v

fa

为细骨料的绝对体积,量纲为m3;u

fa

为细骨料松散堆积体积,量纲为m3;p

void-ca

为粗骨料骨架体系空隙率,无量纲;u

ef-fa

为过剩砂层填充层堆积体积,量纲为m3;ts为粗骨料表面过剩砂层填充层厚度,量纲为m。

49.作为一项优选的方案,所述骨料混合堆积体的空隙体积u

void-a

的计算方法和粗细混合骨料表层的过剩浆体填充层厚度t

p

的计算过程为:

50.式19:ua=u

ef-fa

+u

ca

51.式20:u

void-a

=ua·

p

void-a

52.式21:

53.式19~20中:v

ca

为粗骨料绝对体积,量纲为m3;v

fa

为细骨料绝对体积,量纲为 m3;p

void-a

为粗细混合骨料颗粒堆积空隙率,无量纲;s

ca

为粗骨料比表面积,量纲为m-1

;s

fa

为细骨料比表面积,量纲为m-1

;v

lp

为浆体体积,量纲为为m3;t

p

为粗细混合骨料表层的过剩浆体填充层厚度,量纲为m。其中,p

void-a

的确定可以采用可压缩填充模型近似估计,也可以采用填充率测试圆桶法进行计算。

54.作为一项优选的方案,所述交互作用修正的cpm模型的计算过程为:

55.①

确定细骨料在骨料体系中的绝对体积占比d

fa-vol

:

56.式22:

57.②

计算粒径区间i的体积占比yi:

58.式23:对于粗骨料,yi=hi·

(1-d

fa-vol

);

59.式24:对于细骨料,yi=(p

i-p

i-1

)

·dfa-vol

60.式23~24中:i为细骨料粒径区间;hi为粗骨料粒径区间;

61.③

计算各粒径区间的虚拟填充率βi:

62.式25:

63.④

计算虚拟骨架体系的虚拟填充率γ:

64.式26:a=1-(1-s)

5.0-1.9

·s·

(1-s)

3.1

;

65.式27:b=1-(1-s)

1.9-2.1

·s·

(1-s)

10.5-0.2

·

(1-s)

7.6

;

66.式28:

67.⑤

计算骨料颗粒骨架实际填充率φ:

68.式29:

69.式30:p

void-a

=1-φ;

70.式25~30中:βi为粒径区间i的虚拟填充率,无量纲;αi为骨料各粒径区间骨料的松散填充率,无量纲;k为骨架压实系数,无量纲,s=dj/di为颗粒粒径区间j和i的平均粒径之比,进一步的,可认为粒径区间i的平均粒径di大于粒径区间j的平均粒径dj,a

ij

和b

ij

分别为颗粒粒径区间i与j之间的松动效应系数和壁效应系数。n为划分的总粒径区间数量。

71.作为一项优选的方案,所述钢纤维自密实混凝土固相表面填充层二次设计包络曲线包括以下参数:钢纤维表面过剩砂层填充层的相对厚度t

sf

和纤维外掺后的固相表面过剩浆体填充层缩放系数t

pf

两个二次配合比参数。

72.本发明为了使得模型更贴近真实情况,从两个尺度层面和两个构成模式进行建模:

73.在固相层面,忽略液相浆体,将钢纤维混凝土的固相材料划分为粗骨料、钢纤维、以及提供填充、松动效应的粗骨料及钢纤维的细骨料(细砂),称之为固相材料表面过剩砂层悬浮构成模型,其中,细骨料又被划分为填充粗骨料、纤维之间空隙的填充层和在粗骨料、钢纤维表面提供“滚动效应”的固相表面过剩填充砂层。

74.在液相层面,将纤维混凝土划分为粗、细骨料,钢纤维,以及填充并润滑固相表面的浆体,称之为固相表面过剩浆层悬浮构成模型。其中,浆体又被划分为填充固相堆积体空隙的填充层和在固相表面提供“润滑效应”的固相表面过剩填充浆层。为便于计算,此悬浮模型也可等效为固相表面过剩浆层。

75.作为一项优选的方案,所述钢纤维表面过剩砂层填充层的相对厚度t

sf

和纤维外掺后的固相表面过剩浆体填充层缩放系数t

pf

的定义为:

76.t

sf

为钢纤维表层过剩砂层填充层厚度t

sf

相对于无纤维自密实混凝土粗骨料表面过剩砂层填充层厚度ts的比值;

77.t

pf

为掺入钢纤维后固相组分表面过剩浆体填充层厚度t

pf

相对于粗细混合骨料表层的过剩浆体填充层厚度t

p

的比值。

78.本发明通过设定二次配比参数t

sf

和t

pf

,依次计算得到对应的配合比参数,采用自密实混凝土坍落扩展流动度测定仪测试特定材料和浆体组分下的坍落扩展度,并以坍落扩展度大于等于600mm为填充性能通过标准,绘制在不同t

sf

取值下刚好满足填充性能的t

pf

值的下限包络曲线,作为在无纤维自密实混凝土基础配合比上,满足填充性能的固相表层填充层二次配合比液相设计包络曲线。

79.作为一项优选的方案,所述钢纤维自密实混凝土固相表面填充层二次设计包络曲线的设计过程为:

80.①

采用硬质纤维外掺修正cpm模型计算钢纤维扰动下的粗骨料体系填充率 pd

′

ca

和空隙率p

′

void-ca

,钢纤维扰动下的细骨料体系填充率pd

′

fa

和空隙率p

′

void-fa

,并计算固相

混合堆积体系中的粗骨料密实堆积体积占比λ

′

ca

,计算过程为:

81.式31:

82.钢纤维-骨料混合体系中细骨料体积占比d

′

fa-vol

的计算过程为:

83.式32:u

′

ca

=u

′a·

λ

′

ca

;

84.式33:v

′

ca-solid

=u

′

ca

·

pd

′

ca

=u

′a·

λ

′

ca

·

pd

′

ca

;

85.式34:u

′

ef-fa

=u

′

a-u

′

ca

=(1-λ

′

ca

)

·u′a;

86.式35:u

′

fa

=u

′

ca

·

p

′

ca

+u

′

ef-fa

;

87.式36:v

′

fa-solid

=pd

′

fa

·u′

fa

;

88.式37:

89.②

采用cpm模型计算钢纤维扰动下的骨料填充率pd

′

tol

和骨料堆积体空隙率 p

′

void-a

,并计算表面过剩浆体填充层厚度t

pf

,计算过程为:

90.式38:

91.纤维混凝土拌合物体系中的骨料密实堆积体积占比为λ

′

tol

,计算过程为:

92.式39:

93.纤维混凝土拌合物体系中的浆体体积为v

′

lp

,固相表面的过剩浆体体积为 v

′

ef-lp

,计算过程为:

94.式40:

95.式41:

96.纤维混凝土拌合物体系中的骨料-纤维固相堆积体积为u

′a,粗骨料绝对体积为v

′

ca

、细骨料绝对体积为v

′

fa

,计算过程为:

97.式42:u

′a=λ

′

tol

·vt

;

98.式43:v

′

fa

=u

′a·

pd

′

tol

·d′

fa-vol

;

99.式44:v

′

ca

=u

′a·

pd

′

tol

·

(1-d

′

fa-vol

);

100.③

分别计算粉体系数ρ

lp

和单位体积下的纤维混凝土拌合物体中各组分的质量,计算过程为:

101.式45:

102.式46:m

′b=(v

′

lp-v

air

)

·

ρ

lp

;

103.式47:m

′

ce

=m

′b·

β

ce

;

104.式48:m

′

fla

=m

′b·

β

fla

;

105.式49:m

′

slag

=m

′b·

β

slag

;

106.式50:m

′

si

=m

′b·

β

si

;

107.式51:m

′w=m

′b·

(w/b);

108.式52:m

′

fa

=v

′

fa

·

ρ

fa

;

109.式53:m

′

ca

=v

′

ca

·

ρ

ca

;

110.式54:mf(k)=vf(k)

·

ρf;

111.式31~54中:λ

′

ca

为固相混合堆积体系中的粗骨料密实堆积体积占比,无量纲;k为第k种类型的钢纤维,无量纲;r为钢纤维的总类型量,无量纲;vf(k) 为第k种类型纤维的单位体积掺量,量纲为m3;sf(k)为第k种类型纤维的比表面积,量纲为m-1

;t

sf

(k)为第k种类型纤维的钢纤维表面过剩砂层填充层的相对厚度,无量纲;lf(k)为第k种类型纤维的单根纤维长度;nf(k)为第k种类型纤维在单位体积下的纤维数量,无量纲;ts为无纤维混凝土粗骨料表面过剩砂层填充层厚度,量纲为m;t

p

为无纤维自密实混凝土过剩浆体填充层厚度,量纲为m;pd

′

ca

为钢纤维扰动下的粗骨料体系填充率,无量纲;p

′

void-ca

为钢纤维扰动下的粗骨料体系空隙率,无量纲;pd

′

fa

为钢纤维扰动下的细骨料体系填充率,无量纲;p

′

void-fa

为钢纤维扰动下的细骨料体系空隙率,无量纲;u

′

ca

为固相混合体系中粗骨料的堆积体积,量纲为m3;v

′

ca-solid

为固相混合体系中粗骨料的绝对体积,量纲为m3;u

′

ef-fa

为固相混合体系中钢纤维-粗骨料表面过剩砂层填充层的堆积体积,量纲为m3; u

′

fa

为固相混合体系中细骨料的堆积体积,量纲为m3;v

′

fa-solid

为固相混合体系中细骨料的绝对体积,量纲为m3;d

′

fa-vol

为固相混合体系中钢纤维-骨料混合体系中的细骨料体积占比,无量纲;pd

′

tol

为钢纤维扰动下的骨料填充率,无量纲;p

′

void-a

为钢纤维扰动下的骨料堆积体空隙率,无量纲;t

pf

为固相组分表面过剩浆体填充层厚度,量纲为m;t

pf

(k)为第k种纤维外掺下的固相表面过剩浆体填充层缩放系数,无量纲;λ

′

tol

为纤维混凝土拌合物体系中的骨料密实堆积体积占比,无量纲;s

ca

粗骨料的比表面积,量纲为m-1

;s

fa

为细骨料的比表面积,量纲为m-1

;v

′

lp

为纤维混凝土拌合物体系中的浆体体积,量纲为m3;v

′

ef-lp

为固相表面的过剩浆体体积,量纲为m3;u

′a为纤维混凝土拌合物体系中的骨料-纤维固相堆积体积,量纲为m3;v

′

ca

为纤维混凝土拌合物体系中的粗骨料绝对体积,量纲为m3;v

′

fa

为混凝土拌合物体系中细骨料绝对体积,量纲为m3;ρ

lp

为粉体系数,无量纲;v

air

为混凝土含气体积,量纲为m3;w/b为水胶比,无量纲;sp/b为外加剂在胶凝材料中的占比,无量纲;β

ce

为水泥在粉料中的质量占比,无量纲;β

fla

为粉煤灰在粉料中的质量占比,无量纲;β

slag

为矿渣在粉料中的质量占比,无量纲;β

si

为硅灰在粉料中的质量占比,无量纲;m

′b为混杂钢纤维自密实混凝土拌合物中的胶凝材料质量,量纲为kg;m

′

ce

为混杂钢纤维自密实混凝土拌合物中的水泥质量,量纲为kg;m

′

fla

为混杂钢纤维自密实混凝土拌合物中的粉煤灰质量,量纲为kg; m

′

slag

为混杂钢纤维自密实混凝土拌合物中的矿渣质量,量纲为kg;m

′

si

为混杂钢纤维自密实混凝土拌合物中的硅灰质量,量纲为kg;m

′w为混杂钢纤维自密实混凝土拌合物中的水质量,量纲为kg;m

′

fa

为混杂钢纤维自密实混凝土拌合物中的细骨料质量,量纲为kg;m

′

ca

为混杂钢纤维自密实混凝土拌合物中的粗骨料的质量,量纲为kg;mf(k)为混杂钢纤维自密实混凝土中第k种类型钢纤维质量,量纲为kg。

112.作为一项优选的方案,所述硬质纤维外掺修正cpm模型,参数修正过程为:

113.①

计算单根纤维对周边骨料的微扰动体积v

p

:

114.式55:d

f-eq

(k)={1.5

·

[df(k)]2·

lf(k)}

1/3

;

[0115]

式56:s

eq

(i,k)=d

f-eq

(k)/di;

[0116]

式57:

[0117]

式58:

[0118]

②

计算纤维扰动下各骨料粒径区间i的虚拟填充率

[0119]

式59:nf(k)=vf(k)/v

f_single

(k);

[0120]

式60:

[0121]

式61:

[0122]

式55~61中:d

f-eq

(k)为第k种类型钢纤维的等效球体粒径,量纲为m;df(k) 为第k种类型钢纤维的直径,量纲为m;lf(k)——第k种类型钢纤维的长度,量纲为m;s

eq

为第k种类型钢纤维与各粒径区间骨料的等效粒径比,无量纲;kf为单根纤维对周边骨料的微扰动体积系数,无量纲;v

p

为单根纤维对周边骨料的微扰动体积,量纲为m3;vf微钢纤维单位体积掺量,量纲为m3;nf为混凝土中第k 种纤维的纤维根数,无量纲;δ(i)为各骨料粒径区间i的受纤维影响的扰动作用系数,无量纲;αi为骨料各粒径区间骨料的松散填充率,无量纲;k为骨架压实系数,无量纲。

[0123]

作为一项优选的方案,所述二次配合比计算及调整过程包括:设定t

sf

、t

pf

参数,计算得到初始二次配合比后进行工作性能预期,当工作性能不达标,则调整二次设计包络曲线直至工作性能达标,当工作性能达标时,则进行强度测试;所述强度测试通过时,输出初始二次配合比为最终配合比,所述强度测试未通过时,调整无纤维自密实混凝土基础配合比直至强度测试通过,输出初始二次配合比为最终配合比。

[0124]

本发明中二次配合比设计包络曲线为最终配合比的重要校正工具,初始二次配合比通过参考二次配合比设计包络线,基于纤维类型和掺量,指定浆体量较少、满足填充性能和间隙通过性能,再按照上述计算流程依次计算得到初始配合比参数。

[0125]

初始二次配合比得到后,需要进行宏观实现进行测试,按照初始二次配合比拌制新拌合混凝土,并测试自密实混凝土的坍落扩展流动度、间隙通过能力,并观察坍落扩展圆饼中的骨料、纤维分布状态,判断拌合物的稳定性。若填充性能或间隙通过能力不足,则小幅增加t

sf

、t

pf

取值;若稳定性不足,则可适当增加 t

sf

并减少t

pf

;若调整后的填充性能、间隙通过能力、稳定性均无法满足需求,则可重新调整无纤维自密实混凝土的配合比原料(粉料、骨料等)。自密实混凝土组分调整后,通过外加剂控制浆体粘度在0.4~0.6pa

·

s,或者通过目视法查看与砂石骨料拌和后的砂浆、混凝土拌合物不出现明显的冒泡、冒黑浆现象、浆水分层现象,仍可采用原固相填充层设计包络曲线进行配比设计,并结合工作性能测试结果对曲线进行微调。

纤维扰动后的固相表面过剩砂层、15-纤维扰动后的固相表面过剩浆层;

[0141]

图9为实施例1所得自密实混凝土典型扩展流动示意图;

[0142]

图10为对比例1配比3所得混凝土流动示意图;

[0143]

图11~13是本发明的自密实混凝土填充性能配合比设计包络曲线。

具体实施方式

[0144]

以下具体实施例旨在进一步说明本发明内容,而不是限制权利要求的保护范围。基于本发明中的实施例,本技术领域普通技术人员在没有做出创造性劳动前提下所获得所有实施例,都属于本发明保护的范围。

[0145]

实施例1:

[0146]

某管片预制场拟引进一条生产线,制备自密实钢纤维预制盾构管片,为适应不同的受荷和服役环境,需适应性调整钢纤维的掺量和钢纤维类型,并定制对应的配合比。

[0147]

本实施例提供了一种混杂钢纤维自密实混凝土的配合比设计方法,用于上述情况。

[0148]

参见图1,所述的自密实混杂钢纤维混凝土配合比设计方法包括以下步骤:

[0149]

步骤s1,原材料的性能参数测定/计算

[0150]

所述的原材料包括固相材料和液相材料,所述的固相材料包括粗、细骨料和钢纤维,所述的液相材料包括粉料、外加剂、水;所述的粉料包括水泥、粉煤灰、矿渣和硅灰;所述的外加剂包括减水剂和粘度改性剂;所述的性能参数包括粗骨料表观密度ρ

ca

、粗骨料堆积密度ρ

′

ca

、粗骨料体系填充率pd

ca

、细骨料体系填充率pd

fa

、粗骨料体系空隙率p

void-ca

、细骨料体系空隙率p

void-fa

、细骨料表观密度ρ

fa

、细骨料堆积密度ρ

′

fa

、粗骨料级配参数、细骨料级配参数、粗骨料形态参数、细骨料形态参数、钢纤维容重ρf,钢纤维形态参数(长度lf、直径df)、水泥表观密度ρ

ce

、粉煤灰表观密度ρ

fla

、矿渣表观密度ρ

slag

、硅灰表观密度ρ

si

、水的密度ρw和外加剂配置后的密度ρ

sp

。

[0151]

步骤s2,无纤维自密实混凝土基础配合比定制

[0152]

采用计算及试配方法,确定满足填充性和稳定性的无纤维自密实混凝土基础配合比参数,包括,粗骨料的绝对体积v

ca

和质量m

ca

,细骨料的绝对体积v

fa

和质量m

fa

,浆体的体积v

lp

,胶凝材料的重量mb,水泥的重量m

ce

,粉煤灰的重量 m

fla

,粒化高炉矿渣的重量m

slag

,硅灰的重量m

si

,水的重量mw。

[0153]

步骤s3,无纤维自密实混凝土骨料表面填充层计算

[0154]

在原材料参数基础上,参照无纤维自密实混凝土的基础配合比,依次计算粗骨料表面过剩填充砂层厚度ts,粗、细骨料混合堆积体空隙p

void-a

,骨料表面过剩填充浆层厚度t

p

,如图3、图4。

[0155]

步骤s4,钢纤维自密实混凝土固相表面填充层二次配合比参数定制

[0156]

参照钢纤维自密实混凝土的固相表面填充层二次设计包络曲线(图11~13) 以及性能需求,定制掺入钢纤维后的混凝土固相表面二次配合比参数(t

sf

、t

pf

),并参考图5~图8中的钢纤维自密实混凝土计算模型,可计算得到二次配比参数定制后的初始配合比参数(m

′

ce

、m

′

fla

、m

′

slag

、m

′

si

、m

′w、m

′

fa

、m

′

ca

、mf(k))。

[0157]

步骤s5,性能测试和二次配比曲线调试

[0158]

计算得到初始的二次配合比参数后,按照此配比拌制新拌钢纤维混凝土,并参考《自密实混凝土应用技术规程》(jgj/t 283-2012),通过坍落扩展实验测试新拌混凝土的坍落扩展流动度、间隙通过能力;并观察坍落扩展圆饼中的骨料、纤维分布状态,以判断拌合物的稳定性。

[0159]

若填充性能或间隙通过能力不足,则小幅增加t

sf

、t

pf

取值;若稳定性不足,则可适当增加t

sf

并减少t

pf

;若调整后的填充性能、间隙通过能力、稳定性均无法满足需求,则可重新调整无纤维自密实混凝土的配合比原料(粉料、骨料等)。自密实混凝土组分调整后,通过外加剂控制浆体粘度在0.4~0.6pa

·

s,或者通过目视法查看与砂石骨料拌和后的砂浆、混凝土拌合物不出现明显的冒泡、冒黑浆现象、浆水分层现象,仍可采用原固相填充层设计包络曲线进行配比设计,并结合工作性能测试结果对曲线进行微调。

[0160]

在工作性能达标后,浇筑立方体抗压试块,测试其28天抗压强度,若强度不足,则可在满足工作性能前提下,减少二次配比设计中的t

sf

、t

pf

取值,或调整无纤维自密实混凝土中的配合比参数,如减少水灰比、增大粉料中的水泥、硅灰占比;若强度过高(超过目标强度的15%),则可在满足工作性能的前提下,增加二次配比设计中的t

sf

、t

pf

取值,或调整无纤维自密实混凝土中的配合比参数,如增大水灰比,或者增大粉煤灰、矿渣等矿物掺合料的占比。

[0161]

步骤s1具体包括以下过程:

[0162]

步骤s1.1、采用排液法和比重瓶法测试原材料的表观密度。

[0163]

原材料的标号和表观密度如下(粉料中的矿物掺合料仅采用粉煤灰和硅灰):

[0164]

粗骨料(玄武岩碎石)的表观密度ρ

ca

=2680kg/m3;细骨料(河砂)的表观密度ρ

fa

=2600kg/m3;水泥(标号为52.5r)的表观密度ρ

ce

=3100kg/m3;粉煤灰 (具体为i级粉煤灰)的表观密度ρ

fla

=2400kg/m3;硅灰(具体为s95硅灰)的表观密度ρ

si

=2330kg/m3,外加剂(98%减水剂+2%增稠剂)的密度为ρ

sp

= 1080kg/m3,钢纤维的容重ρf=7850kg/m3。

[0165]

步骤s1.2、测试粗骨料体系的堆积密度ρ

′

ca

、填充率pd

ca

、空隙率p

void-ca

[0166]

配置混凝土所用的粗骨料级配粒径范围为5~16mm,采用圆筒型堆积密度测试桶测试松散堆积状态下粗骨料填满容器后的重量,其中,测试所用的堆积密度测试桶容积volc为10l。经过测试,测试得到填充满后的粗骨料重量w

ca

为 15.973kg,则可分别计算得到粗骨料体系的堆积密度:

[0167][0168]

对应粗骨料体系的填充率计算结果如下:

[0169][0170]

粗骨料体系的空隙率为:

[0171]

p

void-ca

=1-pd

ca

=0.404

[0172]

步骤s1.3、测试细骨料体系的堆积密度ρ

′

fa

、填充率pd

fa

、空隙率p

void-fa

。

[0173]

配置混凝土所采用的细骨料的级配粒径范围为0.075mm~5mm,采用相同的填充密度测试桶(体积volc为10l),测试得到填充满后的松散细骨料堆积体的重量w

fa

为15.470kg,

则可计算得到细骨料体系的堆积密度:

[0174][0175]

细骨料体系的填充率pd

fa

[0176][0177]

细骨料体系的空隙率p

void-fa

:

[0178]

p

void-fa

=1-pd

fa

=0.405

[0179]

步骤s1.4,粗骨料的级配参数和形态参数测试

[0180]

为便于分析,将粒径为5~16mm的粗骨料由圆形筛孔筛分为两个区间:第一粒径区间和第二粒径区间,其中,第一粒径区间粒径范围是10~16mm,第二粒径区间则为5~10mm,第一、第二粒径区间颗粒体积占粗骨料总体积的比值分别为h1=0.6,h2=0.4。

[0181]

对于粗骨料的形态主要由其比表面积来表征。因粗骨料为碎石,表面不平整,参考heywood颗粒理论,计算其比表面积s

ca

。首先筛选100颗特征形态碎石,将粗骨料按照正视投影、俯视投影及侧视投影的方式放置在白纸上进行轮廓描边,用直尺测量各轮廓的投影长度l、投影宽度b和投影厚度t,如图2。测试总计100组实验数据。利用下式计算得到对应的投影尺寸比例系数的平均值:

[0182][0183][0184]

式中,m

p

为投影宽度b与投影厚度t的平均比例系数;n

p

为投影长度l与投影宽度b的平均比例系数。

[0185]

进而,通过m

p

和n

p

计算得到粗骨料的投影放大系数d

p

:

[0186][0187]

故可进一步采用离散法求解得到粗骨料的比表面积:

[0188][0189]

式中:f/k的比值为7.5。

[0190]

步骤s1.5,细骨料的级配参数和形态参数测试

[0191]

细骨料级配参数的获取,主要参考规范《建筑用砂》(gb/t 14684-2011),将公称直径为0.075~5mm的细骨料用圆形筛孔筛分为6个区间,各区间的粒径分别为0.075~0.16mm、0.16~0.315mm、0.315~0.63mm、0.63~1.25mm、 1.25~2.5mm、2.5~5mm,筛分后称量并计算各区间的累积筛余率pi分别为 7.33%、16.84%、29.76%、46.74%、69.58%、100%,对应粒径区间的筛孔粒径di分别为0.16mm、0.315mm、0.63mm、1.25mm、2.5mm、5mm,dmin

为细骨料的粒径区间下限,此处为0.075mm;d

max

为细骨料的粒径区间上限,此处为 5mm;q为细骨料拟合的级配指数,利用最小二乘法拟合后,此处为0.41341。

[0192]

则对于使用的细骨料,用以表征的funk-dinger公式为

[0193][0194]

细骨料形态参数同样也用比表面积s

fa

表征。对于细骨料,当地河沙圆润度较好,近似视为球形,投影尺寸比例系数均设为1,无需进行投影放大,同时细骨料的形状面积系数与形状体积系数的比值f/k为6.0,采用连续法可计算得到细骨料的比表面积。

[0195][0196]

上式中,dpi为细骨料累计筛余率函数pi的微分。

[0197]

步骤s2中,无纤维自密实混凝土的基础配合比定制

[0198]

无纤维自密实混凝土的基础配合比定制,参照《自密实混凝土应用技术规程》 (jgj/t 283-2012)进行配合比定制,并由坍落扩展流动度测试、间隙通过能力测试、稳定性目视,调试得到满足性能的无纤维自密实混凝土基础配合比参数。选择水灰比0.35,由本材料制备得到可满足自密实性能的单位立方米体积的混凝土各组分的配合比参数为:粗骨料质量m

ca

为823kg,粗骨料绝对体积v

ca

为0.307 m3,细骨料质量m

fa

为774kg,细骨料的绝对体积v

fa

为0.298m3,浆体的体积v

lp

为0.395m3,胶凝材料的重量mb为525kg,水泥的重量m

ce

为325kg,粉煤灰的重量m

flag

为157kg,硅灰重量m

si

为42kg,水的重量183.7kg。

[0199]

步骤s3具体包括如下步骤:

[0200]

步骤s3.1、参考图3,按照下式依次计算粗骨料表面过剩层填充砂层厚度ts,

[0201]uca

=v

ca

/pd

ca

=0.307/0.596=0.515m3;

[0202]ufa

=v

fa

/pd

fa

=0.298/0.595=0.501m3;

[0203]uvoid-ca

=p

void-ca

·uca

=0.404

×

0.515=0.208m3;

[0204]uef-fa

=u

fa-u

void-ca

=0.501-0.208=0.293m3;

[0205]

ts=u

ef-fa

/(v

ca

·sca

)=0.293/(0.307

×

624)=0.0015m=1.5mm;

[0206]

步骤s3.2、采用交互作用修正的cpm模型,计算骨料混合体系的空隙率。

[0207]

(1)为便于分析,将骨料级配范围分为3个区间,其中,粗骨料包括第一粒径区间10~16mm,第二粒径区间5~10mm;细骨料则划分为单个级配区间,即0.075~5mm,按步骤s1.2、s1.3,测试并计算得到对应三个粒径区间的填充率α1、α2、α3为0.581,0.578,0.595。

[0208]

(2)计算细骨料在骨料体系中的绝对体积占比d

fa-vol

[0209][0210]

(3)计算粒径区间i的体积占比yi:

[0211]

粗骨料:yi=hi·

(1-d

fa-vol

)

[0212]

y1=h1·

(1-d

fa-vol

)=0.6

×

(1-0.4926)=0.3044

[0213]

y2=h2·

(1-d

fa-vol

)=0.4

×

(1-0.4926)=0.2030

[0214]

细骨料:yi=(p

i-p

i-1

)

·dfa-vol

[0241][0242]

式中:v

air

为混凝配比中的含气量,本实例中每立方混凝土设置为0.02m3。

[0243]

步骤s4中,掺入钢纤维后的混凝土固相表面二次配合比参数(t

sf

、t

pf

) 的具体定制方法如下:

[0244]

(1)目标配比定制

[0245]

由受荷环境和硬化性能需求,确定目标纤维掺量,本实例中,根据需求定制了4种钢纤维及其掺量,钢纤维类型及其掺量如下。

[0246]

配比1:

[0247]

钢纤维类型0535,纤维长度lf=35mm,纤维直径df=0.5mm,纤维体积掺量vf=0.5%。

[0248]

配比2:

[0249]

钢纤维类型0690,纤维长度lf=60mm,纤维直径df=0.9mm,纤维体积掺量vf=0.5%。

[0250]

配比3:

[0251]

钢纤维类型0213,纤维长度lf=13mm,纤维直径df=0.2mm,纤维体积掺量vf=0.5%。

[0252]

配比4:混掺工况

[0253]

钢纤维类型0535+0213,0535纤维体积掺量vf=0.75%,0213纤维体积掺量 vf=0.25%。

[0254]

(2)混凝土固相表面二次配合比参数选取

[0255]

参照图11~13,对应的二次配合比设计包络曲线,将二次配比参数点选在设计包络线之上,以获取满足自密实性的钢纤维自密实混凝土配合比。

[0256]

配比1:参照图12(a),选定二次配比参数(t

sf

=0.35、t

pf

=1.2),进行配合比定制。

[0257]

配比2:参照图13(a),选定二次配比参数(t

sf

=0.5、t

pf

=1.0),进行配合比定制。

[0258]

配比3:参照图11(a),选定二次配比参数(t

sf

=0.33、t

pf

=1.25),进行配合比定制。

[0259]

配比4:参照图11(a),图12(a),选定二次配比参数,此时存在两种纤维,纤维类型数r=2,令k=1代表0535纤维,k=2代表0213纤维,则分别选定二次配比参数(t

sf

(1)=0.35、t

pf

(1)=1.30、t

sf

(2)=0.33、t

pf

(1)=1.125)

[0260]

步骤s4中,配合比的计算流程如下:

[0261]

(1)计算钢纤维掺入后粗骨料体系的填充率pd

′

ca

和空隙率p

′

void-ca

、细骨料体系的填充率pd

′

fa

和空隙率p

′

void-fa

,计算流程及结果如下:

[0262]

①

按照如下过程计算单根纤维对周边骨料的扰动体积:

[0263]df-eq

(k)={1.5

·

[df(k)]2·

lf(k)}

1/3

[0264]seq

(i,k)=d

f-eq

(k)/di[0265]

[0266][0267]

计算得到等效粒径d

f-eq

、尺寸比s

eq

、扰动体积系数kf、扰动体积v

p

矩阵分别为

[0268]

等效粒径d

f-eq

结果矩阵

[0269][0270]

尺寸比s

eq

结果矩阵

[0271][0272]

扰动体积系数kf结果矩阵

[0273][0274][0275]

扰动体积v

p

结果矩阵

[0276][0277]

②

:计算纤维扰动下各骨料粒径区间i的虚拟填充率

[0278]

nf(k)=vf(k)/v

f_single

(k);

[0279][0280][0281]

计算得到各配比下的nf、δi、的结果矩阵如下

[0282]

等效粒径d

f-eq

结果矩阵

[0283][0284]

修正系数δi结果矩阵

[0285][0286]

③

:由参数修正后的cpm模型计算各配比纤维扰动下的骨料体系孔隙率,计算结果如下

[0287]

纤维扰动下的骨料体系空隙率

[0288][0289]

(2)计算二次配比参数定制后的初始配比参数

[0290]

①

计算固相混合堆积体系中的粗骨料密实堆积体的体积占比λ

′

ca

[0291][0292]

纤维扰动下的骨料体系空隙率

[0293][0294][0295]

②

计算钢纤维-骨料混合体系中的细骨料体积占比d

′

fa-vol

:

[0296]u′

ca

=u

′a·

λ

′

ca

;

[0297]v′

ca-solid

=u

′

ca

·

pd

′

ca

=u

′a·

λ

′

ca

·

pd

′

ca

;

[0298]u′

ef-fa

=u

′

a-u

′

ca

=(1-λ

′

ca

)

·u′a;

[0299]u′

fa

=u

′

ca

·

p

′

ca

+u

′

ef-fa

;

[0300]v′

fa-solid

=pd

′

fa

·u′

fa

;

[0301][0302]

结果矩阵如下:

[0303]

纤维扰动下的体积占比计算矩阵

[0304][0305]

③

计算固相表面过剩浆体填充层厚度t

pf

:

[0306][0307]

纤维扰动下的固相表面过剩填充层厚度(mm)

[0308][0309]

④

纤维混凝土拌合物体系中的骨料密实堆积体积占比为λ

′

tol

[0310][0311]

纤维扰动下的骨料密实堆积体的体积占比

[0312][0313]

④

计算混凝土拌合物体系中的浆体体积为v

′

lp

,固相表面的过剩浆体体积为 v

′

ef-lp

,

[0314][0315][0316]

纤维扰动下的浆体体积和过剩浆体体积(m3)

[0317][0318]

⑤

纤维混凝土拌合物体系中的骨料-纤维固相堆积体积为u

′a,粗骨料绝对体积为v

′

ca

、细骨料绝对体积为v

′

fa

。

[0319]u′a=λ

′

tol

·vt

;

[0320]v′

fa

=u

′a·

pd

′

tol

·d′

fa-vol

;

[0321]v′

ca

=u

′a·

pd

′

tol

·

(1-d

′

fa-vol

);

[0322]v′a=v

′

ca

+v

′

fa

。

[0323]

纤维扰动下的骨料体积计算结果(m3)

[0324][0325]

⑥

最终配比质量(每立方米混凝土)。

[0326]

计算的新拌钢纤维自密实混凝土配合比(kg)

[0327][0328]

步骤s5中,性能测试具体流程如下:

[0329]

(1)工作性能测试

[0330]

按照上述配合比拌制混凝土拌合物,并由减水剂掺量控制净浆粘度,通过目视法确定浆体具备足够流动性并不出现明显的组分分离和冒泡现象时,为合适的减水剂掺量。拌制成新拌钢纤维混凝土后,参照《自密实混凝土应用技术规程》 (jgj/t 283-2012),采用坍落度桶和坍落扩展流动度平板进行流动性和稳定性测试,并以坍落扩展流动度直径(sf)来反映新拌混凝土的填充性能指标,当sf 大于600mm时,可认为能达到稳定的填充能力;以拌合物中的组分分布均匀程度、泌水现象等作为视觉稳定性指数(vsi),对应的视觉稳定性指数(vsi)的取值与评价如下表:

[0331]

视觉稳定性指数(vsi)取值与评价

[0332][0333]

因本实例中钢筋间距选取均为钢纤维长度的3倍以上,故暂时不测试间距通过能力。各配比下,拌合物的填充性能测试结果如下:

[0334]

工作性能实验

[0335][0336]

可见,各配比下拌合物均能实现自密实性,无需调整二次配比区间,但配比 3、4由于过剩浆体过多,稳定性下降,可结合图11~12中的(b)、(c)适当调整二次配比参数的取值范围,控制浆体含量。

[0337]

(2)强度测试

[0338]

将新拌混凝土浇筑成标准立方体试块(150mm

×

150mm

×

150mm),并养护28天后,开展标准立方体试块的强度测试实验。测试结果如下:

[0339]

强度测试实验(mpa)

[0340][0341]

可见,除配比2,其余配比均满足c60的性能需求,实际配置中,可将配比2的水胶比调整为0.34,以提升抗压强度。

[0342]

对比例1

[0343]

本对比例中,不考虑钢纤维掺入后固相表面的过剩填充层的增加,则不对二次配比参数进行针对性定制,即上述二次配合比参数统一设置为(t

sf

=0.0、 t

pf

=1.0),在相同的自密实基础配合比上,同样按照实例1中的纤维掺量进行配置新拌自密实混凝土,配比参数如下:

[0344]

对比例中的新拌钢纤维配合比(kg)

[0345][0346][0347]

拌制成新拌混凝土后,并掺入相同比例的减水剂,同样参照《自密实混凝土应用技术规程》(jgj/t 283-2012),进行填充性能测试和稳定性测试,测试结果如下。

[0348]

对比例中的工作性能实验测试结果

[0349][0350]

通过上述实施例和对比例可知,不考虑二次配比参数,在基础自密实混凝土中,所得到的新拌钢纤维混凝土不能满足自密实性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1