一种速吸干爽吸收芯体制备方法与流程

1.本发明涉及一次性卫生用品领域,尤其涉及一种速吸干爽吸收芯体制备方法。

背景技术:

2.吸收芯体广泛用于纸尿裤、卫生巾等护理吸收用品中。传统的吸收芯体是由木浆纤维与高分子吸水树脂材料混合,并通过无纺布包覆形成块状结构,该种吸收芯体不仅在使用过程中容易出现起坨、断裂的问题,并且厚度较大,透气性较差,降低使用者的舒适性。

3.目前市场上使用较为广泛的吸收芯体是由双层无纺布中间夹设高分子吸水树脂材料,高分子吸水树脂材料铺洒于其中一层无纺布的上表面上,再通过喷胶复合另一层无纺布,该种吸收芯体的厚度较薄,但是高分子吸水树脂材料不易固定,易造成高分子吸水树脂材料跑偏或者泄漏,严重影响吸水效率。

技术实现要素:

4.因此,针对上述的问题,本发明提供一种吸水效率高的速吸干爽吸收芯体制备方法。

5.为实现上述目的,本发明采用了以下技术方案:

6.一种速吸干爽吸收芯体制备方法,包括以下步骤:

7.1)制备芯体层,所述芯体层具有连续输送的吸收单元,定义沿芯体层的输送方向延伸为纵向方向,沿其宽度方向延伸为横向方向;

8.a)将膨松无纺布开卷输送;

9.b)获取步骤a中膨松无纺布的输送起点、输送速度以及吸收单元的纵向长度尺寸,确定各个吸收单元的界限;

10.c)获取步骤b中各个吸收单元的界限,并在膨松无纺布的上表面连续的吸收单元内周期性添加高分子吸水树脂材料,所述高分子吸水树脂材料嵌设于膨松无纺布的孔隙中;

11.d)将上层无纺布开卷输送,对上层无纺布的下表面施胶,并将上层无纺布粘附于膨松无纺布的上表面;

12.e)获取步骤b中各个吸收单元的界限,并在步骤d的制品上且位于各个吸收单元的纵向中部压制有导流槽;

13.f)将步骤e的制品翻转180

°

,使得膨松无纺布的上表面与下表面位置对调,膨松无纺布的下表面处于上侧;

14.g)获取步骤b中各个吸收单元的界限,并在膨松无纺布的下表面连续的吸收单元内周期性添加高分子吸水树脂材料,所述高分子吸水树脂材料嵌设于膨松无纺布的孔隙中;

15.h)将下层无纺布开卷输送,对下层无纺布的下表面施胶,并将下层无纺布粘附于膨松无纺布的下表面,所述下层无纺布的横向宽度尺寸比膨松无纺布的横向宽度尺寸大

8mm~25mm;

16.i)将步骤h的制品翻转180

°

,使得上层无纺布与下层无纺布的位置对调;

17.j)将下层无纺布的横向两侧向上向内折叠贴附于上层无纺布的上表面,再通过热压合或者超声波焊接固定;

18.k)获取步骤b中各个吸收单元的界限以及步骤e中导流槽的位置,并将步骤j的制品的导流槽的纵向中部区域通过热压合或者超声波焊接将上层无纺布、膨松无纺布和下层无纺布固定连接;

19.2)获取步骤b中各个吸收单元的界限,并在步骤1中的芯体层的吸收单元的界限纵向两侧通过热压合或者超声波焊接将上层无纺布、膨松无纺布和下层无纺布固定连接;

20.3)获取步骤b中各个吸收单元的界限,并沿步骤2的制品的吸收单元的界限分切,形成单个的吸收芯本体,所述吸收芯本体的吸水量由纵向一端向纵向另一端呈阶梯状增加再呈阶梯状减小。

21.进一步的,所述吸收芯本体的高分子吸水树脂材料的密度由吸收芯本体的纵向中部向纵向两端阶梯状减小,所述吸收芯本体的高分子吸水树脂材料的密度由吸收芯本体的纵向中部向纵向两端阶梯状减小。

22.进一步的,所述吸收芯本体的高分子吸水树脂材料的密度由吸收芯本体的纵向中部向纵向两端阶梯状减小,所述吸收芯本体的高分子吸水树脂材料的密度由吸收芯本体的纵向中部向纵向两端分布一致。

23.进一步的,所述吸收芯本体的高分子吸水树脂材料的密度由吸收芯本体的纵向中部向纵向两端分布一致,所述吸收芯本体的高分子吸水树脂材料的密度由吸收芯本体的纵向中部向纵向两端阶梯状减小。

24.进一步的,位于所述导流槽区域内未添加高分子吸水树脂材料。

25.进一步的,所述导流槽内焊接区域的纵向长度尺寸与导流槽的纵向长度尺寸比值为0.5~0.85:1。

26.进一步的,所述导流槽的纵向长度尺寸与吸收芯本体的纵向长度尺寸的比值为0.6~0.8:1。

27.进一步的,上述步骤j中,上层无纺布的横向宽度尺寸比膨松无纺布的横向宽度尺寸大8mm~25mm,上层无纺布的横向两侧与下层无纺布的横向两侧一同向上向内折叠,并夹设于下层无纺布的折叠区域与上层无纺布之间。

28.一种速吸干爽吸收芯体制备方法,包括以下步骤:

29.1)制备芯体层,所述芯体层具有连续输送的吸收单元,定义沿芯体层的输送方向延伸为纵向方向,沿其宽度方向延伸为横向方向;

30.a)将膨松无纺布开卷输送;

31.b)获取步骤a中膨松无纺布的输送起点、输送速度以及吸收单元的纵向长度尺寸,确定各个吸收单元的界限;

32.c)获取步骤b中各个吸收单元的界限,并在膨松无纺布(1)的上表面连续的吸收单元内周期性添加高分子吸水树脂材料(4),所述高分子吸水树脂材料嵌设于膨松无纺布的孔隙中;

33.d)将上层无纺布开卷输送,对上层无纺布的下表面施胶,并将上层无纺布粘附于

膨松无纺布的上表面;

34.e)获取步骤b中各个吸收单元的界限,并在步骤d的制品上且位于各个吸收单元的纵向中部压制有导流槽;

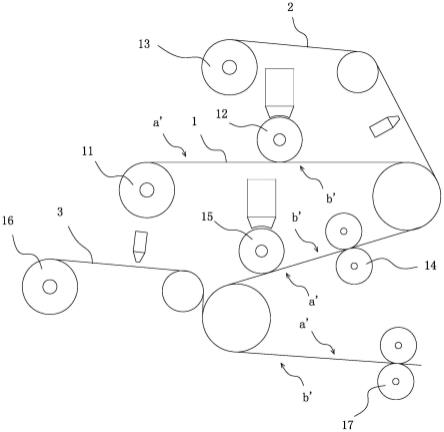

35.f)将步骤e的制品翻转180

°

,使得膨松无纺布的上表面与下表面位置对调,膨松无纺布的下表面处于上侧;

36.g)获取步骤b中各个吸收单元的界限,并在膨松无纺布的下表面连续的吸收单元内周期性添加高分子吸水树脂材料,所述高分子吸水树脂材料嵌设于膨松无纺布的孔隙中;

37.h)将下层无纺布开卷输送,对下层无纺布的下表面施胶,并将下层无纺布粘附于膨松无纺布的下表面,所述下层无纺布的横向宽度尺寸比膨松无纺布的横向宽度尺寸大8mm~25mm;

38.i)将下层无纺布的横向两侧向下向内折叠贴附于上层无纺布的表面,再通过热压合或者超声波焊接固定;

39.j)获取步骤b中各个吸收单元的界限以及步骤e中导流槽的位置,并将步骤i的制品的导流槽的纵向中部区域通过热压合或者超声波焊接将上层无纺布、膨松无纺布和下层无纺布固定连接;

40.2)获取步骤b中各个吸收单元的界限,并在步骤1中的芯体层的吸收单元的界限纵向两侧通过热压合或者超声波焊接将上层无纺布、膨松无纺布和下层无纺布固定连接;

41.3)获取步骤b中各个吸收单元的界限,并沿步骤2的制品的吸收单元的界限分切,形成单个的吸收芯本体,所述吸收芯本体的吸水量由纵向一端向纵向另一端呈阶梯状增加再呈阶梯状减小。

42.通过采用前述技术方案,本发明的有益效果是:本速吸干爽吸收芯体制备方法,通过高分子吸水树脂材料周期性添加于膨松无纺布的上、下表面上,使得制备成的吸收芯本体的吸水量由纵向一端向纵向另一端呈阶梯状增加再呈阶梯状减小,即降低了吸收芯本体纵向两侧的高分子吸水树脂含量,进而降低成本,并且在膨松无纺布传动抖动中将高分子吸水树脂材料嵌设于膨松无纺布的孔隙中限位固定,同时保持单个吸收芯本体中高分子吸水树脂材料含量的分布特性,使得高分子吸水树脂材料集中分布于吸收芯本体的纵向中部区域,实现优先吸收作用,提高吸收效率的同时降低生产成本,实现速吸效果,并且降低高分子吸水树脂材料的泄漏,保持较好的吸水性能,通过上述的制备方法,能够在现有的芯体生产线上经过较小的修改实现产品改进升级,降低投入成本,同时,在膨松无纺布与上层无纺布施胶复合后,压制出导流槽,并在复合下层无纺布后通过热压合或者超声波焊接的方式将导流槽的纵向中部区域的上层无纺布、膨松无纺布和下层无纺布固定连接,能够避免压制导流槽时材料跑偏,提高压制的精确度,并且导流槽上焊接区域能够在吸收大量液体后保持较好的导流槽的结构,提供较好的导流效果,使得产品的吸收速度提升,并且在导流槽的纵向两端实现粘胶复合的方式,在高分子吸水树脂材料吸水膨胀过大时,提供膨胀缓冲空间,上层无纺布、下层无纺布与膨松无纺布分离,使得该区域周侧的高分子吸水树脂材料能够进一步提高吸水量膨胀,进而提高吸水量。

附图说明

43.图1是本发明实施例的流程结构示意图;

44.图2是本发明实施例的立体结构式的流程结构示意图;

45.图3是本发明实施例中吸收芯本体的俯视结构示意图;

46.图4是图3中a-a处的剖视结构示意图;

47.图5是图3中b-b处的剖视结构示意图;

48.图6是本发明实施例中吸收芯本体沿纵向长度方向延伸时吸水量的分布图;

49.图7是本发明实施例中下料辊的剖视结构示意图。

具体实施方式

50.现结合附图和具体实施方式对本发明进一步说明。

51.本发明实施例为:

52.参考图1至图7所示,一种速吸干爽吸收芯体制备方法,包括以下步骤:

53.1)制备芯体层,所述芯体层具有连续输送的吸收单元,定义沿芯体层的输送方向延伸为纵向方向,沿其宽度方向延伸为横向方向;

54.a)通过第一放卷单元11将膨松无纺布1开卷输送,所述第一放卷单元11具有伺服电机,并与控制单元连接,通过控制单元能够确定伺服电机启动的时间以及伺服电机的转速,进而确定膨松无纺布1的输送起点和输送速度;

55.b)获取步骤a中膨松无纺布1的输送起点、输送速度,并通过预先输入控制单元内的吸收单元的纵向长度尺寸,从而能够确定各个吸收单元的界限;

56.c)获取步骤b中各个吸收单元的界限,并通过第一下料单元12在膨松无纺布1的上表面a’连续的吸收单元内周期性添加高分子吸水树脂材料4,所述高分子吸水树脂材料4嵌设于膨松无纺布1的孔隙中,所述第一下料单元12包括下料辊120,环绕所述下料辊120的外表面上具有至少一个与吸收单元相匹配的下料区121,该下料区121的覆盖面积为单个吸收单元的面积,优选的,所述下料辊120上具有两个下料区121,该下料区121上设有用于储存高分子吸水树脂材料的储料槽122,即在获取各个吸收单元的界限使得与下料辊120上的下料区121相对应,在下料辊120旋转下料时,通过单个下料区121精确对相应的单个吸收单元进行高分子吸水树脂材料4的下料;

57.d)通过第二放卷单元13将上层无纺布2开卷输送,对上层无纺布2的下表面施胶,并将上层无纺布2粘附于膨松无纺布1的上表面a’;

58.e)获取步骤b中各个吸收单元的界限,并通过凹凸辊单元14在步骤d的制品上且位于各个吸收单元的纵向中部压制有导流槽6;

59.f)将步骤e的制品翻转180

°

,使得膨松无纺布1的上表面a’与下表面b’位置对调,膨松无纺布1的下表面b’处于上侧;

60.g)获取步骤b中各个吸收单元的界限,并通过第二下料单元15在膨松无纺布1的下表面b’连续的吸收单元内周期性添加高分子吸水树脂材料5,所述高分子吸水树脂材料5嵌设于膨松无纺布1的孔隙中;

61.h)通过第三放卷单元16将下层无纺布3开卷输送,对下层无纺布3的下表面施胶,并将下层无纺布3粘附于膨松无纺布1的下表面,所述下层无纺布3的横向宽度尺寸比膨松

无纺布1的横向宽度尺寸大8mm~25mm,优选的为16mm;

62.i)将步骤h的制品翻转180

°

,使得上层无纺布2与下层无纺布3的位置对调;

63.j)将下层无纺布3的横向两侧向上向内折叠贴附于上层无纺布2的上表面,再通过热压合或者超声波焊接固定,优选的为超声波焊接固定;

64.k)获取步骤b中各个吸收单元的界限以及步骤e中导流槽6的位置,并将步骤j的制品的导流槽6的纵向中部区域通过热压合或者超声波焊接将上层无纺布2、膨松无纺布1和下层无纺布3固定连接;

65.2)获取步骤b中各个吸收单元的界限,并在步骤1中的芯体层的吸收单元的界限纵向两侧通过热压合或者超声波焊接将上层无纺布2、膨松无纺布1和下层无纺布3固定连接;

66.3)获取步骤b中各个吸收单元的界限,并通过分切单元17沿步骤2的制品的吸收单元的界限分切,形成单个的吸收芯本体10,所述吸收芯本体10的吸水量由纵向一端向纵向另一端呈阶梯状增加再呈阶梯状减小。

67.本速吸干爽吸收芯体制备方法,通过高分子吸水树脂材料周期性添加于膨松无纺布1的上、下表面上,使得制备成的吸收芯本体10的吸水量由纵向一端向纵向另一端呈阶梯状增加再呈阶梯状减小,即降低了吸收芯本体10纵向两侧的高分子吸水树脂含量,进而降低成本,并且在膨松无纺布1传动抖动中将高分子吸水树脂材料嵌设于膨松无纺布1的孔隙中限位固定,同时保持单个吸收芯本体10中高分子吸水树脂材料含量的分布特性,使得高分子吸水树脂材料集中分布于吸收芯本体10的纵向中部区域,实现优先吸收作用,提高吸收效率的同时降低生产成本,实现速吸效果,并且降低高分子吸水树脂材料的泄漏,保持较好的吸水性能,通过上述的制备方法,能够在现有的芯体生产线上经过较小的修改实现产品改进升级,降低投入成本,同时,在膨松无纺布1与上层无纺布2施胶复合后,压制出导流槽6,并在复合下层无纺布3后通过热压合或者超声波焊接的方式将导流槽6的纵向中部区域的上层无纺布2、膨松无纺布1和下层无纺布3固定连接,能够避免压制导流槽6时材料跑偏,提高压制的精确度,并且导流槽6上焊接区域能够在吸收大量液体后保持较好的导流槽6的结构,提供较好的导流效果,使得产品的吸收速度提升,并且在导流槽6的纵向两端实现粘胶复合的方式,在高分子吸水树脂材料吸水膨胀过大时,提供膨胀缓冲空间,上层无纺布2、下层无纺布3与膨松无纺布1分离,使得该区域周侧的高分子吸水树脂材料能够进一步提高吸水量膨胀,进而提高吸水量。

68.具体的,所述吸收芯本体10的高分子吸水树脂材料4的密度由吸收芯本体10的纵向中部向纵向两端阶梯状减小,所述吸收芯本体10的高分子吸水树脂材料5的密度由吸收芯本体10的纵向中部向纵向两端阶梯状减小,由此,沿下料辊120的下料区121的周向方向上,位于下料区121内的所述储料槽122的容积大小先增大后再减小,在高分子吸水树脂材料通过储料槽122旋转周期性添加于膨松无纺布1上,形成阶梯状的分布,能够降低下料辊的设备投入成本,并且形成的阶梯状分布趋势的高分子吸水树脂材料能够提高高分子吸水树脂材料的下料精确度,以保证制成的产品在吸水效率上的增长。

69.或者,所述吸收芯本体10的高分子吸水树脂材料4的密度由吸收芯本体10的纵向中部向纵向两端阶梯状减小,所述吸收芯本体10的高分子吸水树脂材料5的密度由吸收芯本体10的纵向中部向纵向两端分布一致;或者,所述吸收芯本体10的高分子吸水树脂材料4的密度由吸收芯本体10的纵向中部向纵向两端分布一致,所述吸收芯本体10的高分子吸水

树脂材料5的密度由吸收芯本体10的纵向中部向纵向两端阶梯状减小,均可实现上述效果。

70.值得注意的是,位于所述导流槽6区域内未周期性添加高分子吸水树脂材料4、5,能够保证导流槽6的导流效果,提高吸水效率,并且提供了高分子吸水树脂材料的进一步膨胀空间,进而提高吸水量。

71.本实施例中,所述导流槽6内焊接区域的纵向长度尺寸与导流槽6的纵向长度尺寸比值为0.5~0.85:1,优选的,比值为0.75:1,并且,所述导流槽6的纵向长度尺寸与吸收芯本体10的纵向长度尺寸的比值为0.6~0.8:1,优选的,比值为0.7:1,使得导流槽6沿纵向方向分布于吸收芯本体10中覆盖有较多的高分子吸水树脂材料区域中,能够在导流中快速被吸收,且导流槽6内焊接区域的设定,优化了吸收芯本体10的吸收效率和吸收量。

72.并且,上述步骤j中,上层无纺布2的横向宽度尺寸比膨松无纺布1的横向宽度尺寸大8mm~25mm,优选的为14mm,上层无纺布2的横向两侧与下层无纺布3的横向两侧一同向上向内折叠,并夹设于下层无纺布3的折叠区域与上层无纺布2之间,防止高分子吸水树脂材料的侧漏,以及在使用过程中,吸收芯本体10的表面的横向两侧形成挡边作用,防止液体的侧漏,提高使用效果。

73.并对制备的吸收芯本体10进行测试,测试数据如下:

[0074][0075][0076]

本实施例中的另一种实施方式:

[0077]

一种速吸干爽吸收芯体制备方法,包括以下步骤:

[0078]

1)制备芯体层,所述芯体层具有连续输送的吸收单元,定义沿芯体层的输送方向延伸为纵向方向,沿其宽度方向延伸为横向方向;

[0079]

a)通过第一放卷单元11将膨松无纺布1开卷输送,所述第一放卷单元11具有伺服电机,并与控制单元连接,通过控制单元能够确定伺服电机启动的时间以及伺服电机的转速,进而确定膨松无纺布1的输送起点和输送速度;

[0080]

b)获取步骤a中膨松无纺布1的输送起点、输送速度,并通过预先输入控制单元内的吸收单元的纵向长度尺寸,从而能够确定各个吸收单元的界限;

[0081]

c)获取步骤b中各个吸收单元的界限,并通过第一下料单元12在膨松无纺布1的上表面a’连续的吸收单元内周期性添加高分子吸水树脂材料4,所述高分子吸水树脂材料4嵌设于膨松无纺布1的孔隙中,所述第一下料单元12包括下料辊120,环绕所述下料辊120的外表面上具有至少一个与吸收单元相匹配的下料区121,该下料区121的覆盖面积为单个吸收单元的面积,优选的,所述下料辊120上具有两个下料区121,该下料区121上设有用于储存高分子吸水树脂材料的储料槽122,即在获取各个吸收单元的界限使得与下料辊120上的下料区121相对应,在下料辊120旋转下料时,通过单个下料区121精确对相应的单个吸收单元进行高分子吸水树脂材料4的下料;

[0082]

d)通过第二放卷单元13将上层无纺布2开卷输送,对上层无纺布2的下表面施胶,并将上层无纺布2粘附于膨松无纺布1的上表面a’;

[0083]

e)获取步骤b中各个吸收单元的界限,并通过凹凸辊单元14在步骤d的制品上且位于各个吸收单元的纵向中部压制有导流槽6;

[0084]

f)将步骤e的制品翻转180

°

,使得膨松无纺布1的上表面a’与下表面b’位置对调,膨松无纺布1的下表面b’处于上侧;

[0085]

g)获取步骤b中各个吸收单元的界限,并通过第二下料单元15在膨松无纺布1的下表面b’连续的吸收单元内周期性添加高分子吸水树脂材料5,所述高分子吸水树脂材料5嵌设于膨松无纺布1的孔隙中;

[0086]

h)通过第三放卷单元16将下层无纺布3开卷输送,对下层无纺布3的下表面施胶,并将下层无纺布3粘附于膨松无纺布1的下表面,所述下层无纺布3的横向宽度尺寸比膨松无纺布1的横向宽度尺寸大8mm~25mm,优选的为16mm;

[0087]

i)将下层无纺布3的横向两侧向下向内折叠贴附于上层无纺布2的上表面,再通过热压合或者超声波焊接固定;

[0088]

j)获取步骤b中各个吸收单元的界限以及步骤e中导流槽6的位置,并将步骤i的制品的导流槽6的纵向中部区域通过热压合或者超声波焊接将上层无纺布2、膨松无纺布1和下层无纺布3固定连接;

[0089]

2)获取步骤b中各个吸收单元的界限,并在步骤1中的芯体层的吸收单元的界限纵向两侧通过热压合或者超声波焊接将上层无纺布2、膨松无纺布1和下层无纺布3固定连接;

[0090]

3)获取步骤b中各个吸收单元的界限,并通过分切单元17沿步骤2的制品的吸收单元的界限分切,形成单个的吸收芯本体10,所述吸收芯本体10的吸水量由纵向一端向纵向另一端呈阶梯状增加再呈阶梯状减小。

[0091]

尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明

白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1