一种梯度层合结构树脂基复材机匣包容设计方法与流程

1.本发明属于航空发动机研制技术领域,具体涉及一种梯度层合结构树脂基复材机匣包容设计方法。

背景技术:

2.由于航空发动机工作在极端载荷和恶劣环境下,受到外物撞击、高周疲劳、过热和材料缺陷等因素的影响,不可避免的会出现失效与破坏。破坏后的高速旋转部件会产生高速高能的危险碎片,如果机匣不够坚固,高能碎片穿透机匣飞出,这种情况被称之为航空发动机的非包容性事件。高速高能碎片一旦飞出,会击伤飞机机舱、油箱、液压管路及电器控制线路等,导致机舱失压、油箱泄漏起火或是液压机构无法动作、飞机操纵失灵等二次破坏,严重危及飞机的飞行安全,并最终导致机毁人亡的严重空难。

3.航空发动机不断朝着高推重比、低油耗、高可靠性、高效和绿色低碳的方向发展,这就对发动机的整体的性能提出了较高的要求。在材料的选择上,轻质高性能材料的使用势必成为实现发动机综合性能提升的不二法宝。

4.当前,在发动机研制中复合材料机匣的应用需求广泛,但由于对复材包容机理缺乏系统性研究,仍未建立工程适用的复材机匣包容性设计方法。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种梯度层合结构树脂基复材机匣包容设计方法,从机匣包容设计需求出发,构建该型发动机适用的抗冲击复合材料体系,获取复材动态力学性能、优选复材包容铺层方案、确定旋转冲击临界包容失效模式,建立工程适用的动力学仿真模型,形成一种梯度层合结构树脂基复材机匣包容性设计方法。

6.为了实现上述目的,本发明提供了如下技术方案,提供了一种梯度层合结构树脂基复材机匣包容设计方法,所述方法包括如下步骤:

7.s1:分析机匣包容性设计需求;

8.s2:构建满足包容设计温度需求的复合材料体系;

9.s3:构架适用于包容设计抗冲击需求的复合材料体系;

10.s4:复合材料包容机匣构建;

11.s5:获取复合材料动态力学性能;

12.s6:选择包容铺层方案;

13.s7:确定旋转冲击临界包容失效模式;

14.s8:建立工程适用的动力学仿真模型;

15.s9:进行复合材料机匣包容分析。

16.本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,所述机匣包容设计需求包括温度和冲击能量,温度为通过发动机热分析确定的机匣最高工作温度t

max

;

17.冲击能量e为:

[0018][0019]

其中,m为叶片飞断质量,v为叶片的飞断转速。

[0020]

本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,所述s2构建的复合材料体系的玻璃化温度tg高于包容设计需求中的温度值t

max

。

[0021]

本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,所述s3包括如下步骤:

[0022]

s3.1:采用s2构建的复合材料设计平板冲击试验件;

[0023]

s3.2:采用空气炮试验装置进行直线打靶试验,将钢制圆柱形冲击子弹垂直冲击试验中心,计算弹道吸能;

[0024]

s3.3:优选弹道吸能高的复合材料进行复合材料体系的构建。

[0025]

本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,所述s3.2中弹道吸能ea为

[0026]

ea=1.685

×

10-3v[0027]

其中,v为弹道极限值,

[0028][0029]

其中,vi为第i发有效命中测点弹速,包括三发最高阻断速度和三发最低穿透速度。

[0030]

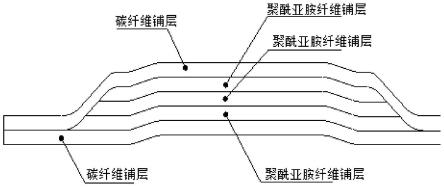

本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,所述s4中的复合材料包容机匣内层和外层结构为碳纤维复合材料,中间层材质为s3获得的复合材料材质。

[0031]

本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,所述s6中通过直线打靶试验进行复材包容铺层方案的选择。

[0032]

本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,s7中通过开展模拟叶片飞断冲击复合材料的旋转冲击试验进行包容失效模式的确定。

[0033]

本发明所提供的梯度层合结构树脂基复材机匣包容设计方法,还具有这样的特征,所述s9包括:在动力学仿真模型建立后,施加s1确定的包容性设计需求中的温度和s2中获取的飞断转速,机匣模型单元采用最大应变失效准则开展包容分析,并结合s7获得的临界包容失效模式,判断机匣是否临界包容,确定机匣包容能力,完成包容性设计。

[0034]

有益效果

[0035]

本发明针对梯度层合结构树脂基复合材料机匣提出了一种包容性设计方法,该方法解决了目前工程适用的复材机匣包容性设计方法缺失的问题,最终确定复材机匣的包容能力。

附图说明

[0036]

为了更清楚地说明本公开实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0037]

图1为本发明实施例所提供的不同材料抗冲击性能对比图;

[0038]

图2为梯度层合结构树脂基复材机匣设计思路图;

[0039]

图3为本发明实施例所提供的复材机匣铺层方案。

具体实施方式

[0040]

下面结合附图与实施例对本发明作进一步的详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

[0041]

在本发明实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

[0042]

此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0043]

术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明创造中的具体含义。

[0044]

如图1-3所示,本发明实施例提供了一种梯度层合结构树脂基复材机匣包容设计方法,所述方法包括如下步骤:

[0045]

s1:分析机匣包容性设计需求;

[0046]

s2:构建满足包容设计温度需求的复合材料体系;

[0047]

s3:构架适用于包容设计抗冲击需求的复合材料体系;

[0048]

s4:复合材料包容机匣构建;

[0049]

s5:获取复合材料动态力学性能;

[0050]

s6:选择包容铺层方案;

[0051]

s7:确定旋转冲击临界包容失效模式;

[0052]

s8:建立工程适用的动力学仿真模型;

[0053]

s9:进行复合材料机匣包容分析。

[0054]

在部分实施例中,所述机匣包容设计需求包括温度和冲击能量,温度为通过发动机热分析确定的机匣最高工作温度t

max

;

[0055]

冲击能量e为:

[0056]

[0057]

其中,m为叶片飞断质量,v为叶片的飞断转速。

[0058]

在部分实施例中,所述s2构建的复合材料体系的玻璃化温度tg高于包容设计需求中的温度值t

max

。

[0059]

在部分实施例中,所述s3包括如下步骤:

[0060]

s3.1:采用s2构建的复合材料设计平板冲击试验件;

[0061]

s3.2:采用空气炮试验装置进行直线打靶试验,将钢制圆柱形冲击子弹(含弹托)垂直冲击试验中心,计算弹道吸能;

[0062]

s3.3:优选弹道吸能高的复合材料进行复合材料体系的构建。

[0063]

在部分实施例中,所述s3.2中弹道吸能ea为

[0064]

ea=1.685

×

10-3v[0065]

其中,v为弹道极限值,

[0066][0067]

其中,vi为第i发有效命中测点弹速,包括三发最高阻断速度和三发最低穿透速度。在上述实施例中优选出抗冲击性能较好的聚酰亚胺纤维/双马树脂进行机匣包容设计。

[0068]

在部分实施例中,所述s4中的复合材料包容机匣内层和外层结构为碳纤维复合材料,中间层材质为s3获得的复合材料材质。上述实施例用于建立满足机匣刚度功能和包容功能的复材机匣结构。机匣为发动机流道件,正常工作时需要传递载荷、保持静子构建的变形,这就对机匣刚度提出要求;机匣包容要求是当转子叶片断裂时,需要防止叶片断裂部分飞出机匣,对飞机安全造成损伤。

[0069]

在部分实施例中,所述s6中通过直线打靶试验进行复材包容铺层方案的选择,选择临界入射速度最高的铺层方案[60/0/-60]做为复材机匣铺层方案。复合材料性能具有可设计性,不同铺层方案的复合机匣其抗冲击性能不同。因此需要开展直线打靶试验,对不同的铺层方案进行筛选,最终确定用于复材机匣包容设计的铺层方案。

[0070]

在部分实施例中,s7中通过开展模拟叶片飞断冲击复合材料的旋转冲击试验进行包容失效模式的确定,在不同冲击能量下,试验件呈现出完全包容、临界包容和非包容状态,对临界包容状态的试验件损伤模式进行归纳总结得到复合材料旋转冲击临界包容失效模式:机匣出现贯穿性损伤,甚至局部翘曲,但无大面积掉块。上述实施例用于在获取受到冲击后,复材机匣完全包容、临界包容和非包容等不同状态的损伤特征,明确临界包容状态时机匣的失效模式,为后续仿真分析建立判断标准。

[0071]

在部分实施例中,s8中,机匣包容冲击为固体结构载荷传递过程,通过ls-dyna冲击动力学分析软件,建立计算规模小、效率高适用于工程分析的连续介质模型。复合材料机匣整体采用正交各向异性(mat_orthotropic_simplified_damage)模型,材料参数由步骤5获取,并采用二次开发的损伤刚度矩阵以改善材料模型;金属叶片本构模型选取johnson-cook模型。

[0072]

在部分实施例中,所述s9包括:在动力学仿真模型建立后,施加s1确定的包容性设计需求中的温度和s2中获取的飞断转速,机匣模型单元采用最大应变失效准则(当机匣单元应变>材料失效应变,则单元失效)开展包容分析,并结合s7获得的临界包容失效模式,判断机匣是否临界包容,确定机匣包容能力,完成包容性设计。通过临界包容失效模式确定

步骤确定的临界包容判断标准,对仿真结果进行判断,确定复材机匣包容能力

[0073]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1