一种多层螺旋仿骨结构材料及其制备方法与应用

1.本发明属于仿骨材料技术领域,特别涉及一种多层螺旋仿骨结构材料及其制备方法与应用。

背景技术:

2.骨中的osteon的结构,是由同心环状骨板组成,骨板中的矿化胶原纤维呈螺旋状排列,由多层螺旋铺层结构构建而成。众所周知,骨组织优异的机械性能与这种独特的多层螺旋铺层结构密不可分。因此,制备一款具有仿骨组织多层螺旋铺层结构的材料,其力学性能较为优越,可满足特定环境下对工程结构材料对于力学性能的要求。

3.对于仿骨结构材料,以往有研究人员通过结合静电纺丝和双螺杆挤压技术获得了螺旋结构的支架(biomaterials.34(2013)8203

–

8212.),但并没有形成多层结构的特征(cn114290763a,cn101828981a)。也有研究人员通过构建聚乙二醇(pga)纤维的旋转收集平台,制造仿骨单元的结构支架,但是得到的支架中各层之间纤维排列并非是有序的,这与骨单元中的多层螺旋结构存在差异。常见的制造工艺中,还没有有效的方法来实现多层螺旋仿骨结构材料的制造。

4.3d打印又称增材制造技术,它基于分层制造的原理来实现材料的加工。这种技术在计算机软件辅助设计模型或计算机控制下通过断层扫描,准确控制材料的成型。因此,该技术可以快速制造形状复杂的个性化结构材料。目前,也有使用3d打印工艺加工螺旋结构的研究报道,但均未实现每一层的螺旋纤维紧密排列,且层与层之间的纤维并未呈现一定的角度,且并未体现出多层的特征,这与骨单元中的多层螺旋结构存在明显差异,且该差异会导致力学性能有明显的区别(cn113274555a,cn11674035a)。

5.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种多层螺旋仿骨结构材料。

6.本发明的多层螺旋仿骨结构材料其结构为同轴的多层螺旋铺层结构。

7.本发明另一目的在于提供一种上述多层螺旋仿骨结构材料的制备方法。

8.本发明再一目的在于提供上述多层螺旋仿骨结构材料的应用。

9.本发明的目的通过下述方案实现:

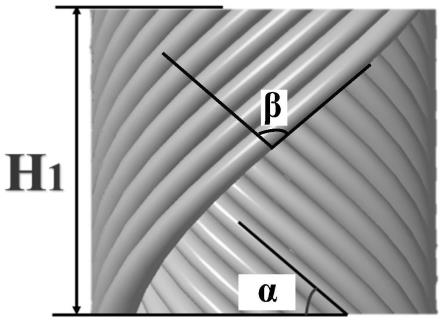

10.一种多层螺旋仿骨结构材料,具体为同轴的多层螺旋结构,每一层螺旋结构相同或不同的分别由一根或一根以上的螺旋纤维构成,每一层螺旋的角度相同或不同的分别为α,相邻两层螺旋结构的螺旋纤维分别为左旋结构和右旋结构,相邻两层螺旋纤维之间相同或不同的分别形成角度β。

11.在本发明的一些实施例中,所述α可大于0

°

小于90

°

。

12.在本发明的一些实施例中,所述β可大于0

°

小于180

°

。

13.在本发明的一些实施例中,所述的多层指大于等于两层。

14.在本发明的一些优选的实施例中,所述的多层指三层或三层以上。

15.在本发明的一些实施例中,所述纤维均为实心结构。

16.在本发明的一些实施例中,可根据设计调整纤维的直径大小,整个多层螺旋仿骨结构材料的尺寸与纤维直径相关。

17.在本发明的一些实施例中,本发明的多层螺旋仿骨结构材料纵向为中空的圆柱状结构。

18.在本发明的一些实施例中,每一层螺旋结构的螺旋纤维均紧密连接。从外观上,每一层螺旋结构纵向形成中空的圆柱状结构。

19.在本发明的一些实施例中,相邻的两层螺旋结构紧密连接。

20.在本发明的一些实施例中,所述纤维的材料可为聚乳酸、聚己内酯、聚碳酸酯、尼龙和聚醚醚酮等可用于3d打印的工程塑料中的至少一种,或可为钛合金、铝合金、钴铬合金和铜合金等可用于3d打印的金属材料中的至少一种,或也可为氧化铝陶瓷、氧化锆、磷酸三钙和羟基磷灰石等可用于3d打印的陶瓷材料中的至少一种。

21.本发明的多层螺旋仿骨结构材料模拟了骨单元中的多层螺旋的结构特征,具有优异的机械性能,其多层螺旋的结构特征,有效改善了在结构中力的分布与传递的情况,避免了大的应力集中破坏结构的情况,提高了多层螺旋的抗压缩、拉伸和弯曲的性能。

22.本发明的多层螺旋仿骨结构材料具有优异的力学性能,由于其结构的特殊性,大至可应用于建筑机械结构件中,小至可应用于骨修复或损伤领域中制备得到骨支架材料,其适用性强,应用范围广泛。

23.本发明还提供一种上述多层螺旋仿骨结构材料的制备方法,通过3d打印的方法得到。具体包括以下步骤:

24.(1)三维模型的建立:根据多层螺旋仿骨结构材料预定义的几何模型和内部的多层螺旋纤维铺层的结构特征,建立三维模型;

25.(2)对模型进行切片处理和打印工艺参数的设定,获得3d打印机加工时材料打印喷头的运动路径,保存gcode格式文件;

26.(3)3d打印机根据gcode格式文件对模型进行打印。

27.步骤(1)中,所述三维模型可采用常规使用的三维设计软件设计得到,如可使用但不限于creo(parametric technology corporation creo parametric5.01.0)进行设计。

28.步骤(2)中,可采用常规的3d打印模型处理软件对模型进行切片处理和设定打印工艺参数并转换成文件,如可使用但不限于cura(v15.06)软件,具体可为将stl格式的三维模型载入软件cura,设定打印工艺参数,切片并转换成gcode格式文件。

29.步骤(2)中,所述打印工艺参数包括3d打印机的三维运动代码、打印喷头的运动路径、打印材料的输送速度、打印机喷头的温度、打印的速度、结构的填充率。

30.步骤(3)中,具体为将gcode格式文件导入3d打印机中,并编辑处理生成3d打印相应程序。

31.步骤(3)中,模型打印在3d打印机的基板上,打印完成后,再将多层螺旋仿骨结构材料与基板分离。

32.步骤(3)中,3d打印机可为熔融沉积型3d打印机、激光烧结3d打印机或光固化3d打印机等3d打印机。打印环境为室温即可。

33.本发明的多层螺旋仿骨结构材料可通过采用3d打印机打印逐层堆积得到。

34.本发明的多层螺旋仿骨结构材料其螺旋结构的高度、外径、内径和单根螺旋纤维

的直径均可设计,每一层螺旋上升角度与水平存在一定的夹角,夹角可设计,且打印的层数亦可设计,通过打印2层以上的结构可获得本发明的多层螺旋仿骨结构材料。

35.本发明的多层螺旋仿骨结构材料不仅可通过熔融挤出式3d打印的方法制备得到,还可以通过光固化、激光烧结等3d打印技术方法加工得到。

36.本发明相对于现有技术,具有如下的优点及有益效果:

37.1、本发明的多层螺旋仿骨结构材料的多层螺旋结构具有仿生的特点,在仿生骨组织修复材料结构设计方面具有参考意义;

38.2、本发明的多层螺旋仿骨结构材料,结构仿生,性能优越,相比常见的木垛结构仿骨结构具有更好的力学性能;

39.3、本发明的多层螺旋仿材料使用3d打印等技术制备得到,实现对了于多层螺旋结构的快速设计和构建,该种加工方式便于构建复杂的结构、成本低、加工速度快以及可实现私人定制。

附图说明

40.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

41.图1为本发明多层螺旋仿骨结构材料的结构示意图。

42.图2为本发明多层螺旋仿骨结构材料的相邻两层螺旋结构的示意图。

43.图3为本发明多层螺旋仿骨结构材料的纵向俯视示意图。

44.图4为本发明多层螺旋仿骨结构材料的建模示意图。

45.图5为本发明多层螺旋仿骨结构材料的打印路径示意图。

46.图6为本发明多层螺旋仿骨结构材料的宏观形貌图。

47.图7为本发明多层螺旋仿骨结构材料的侧面扫描电镜图。

48.图8为本发明多层螺旋仿骨结构材料的横切面扫描电镜图。

49.图9-图11为本发明多层螺旋仿骨结构材料的应力应变曲线图。

50.图12为木垛结构材料的结构示意图。

51.图13为木垛结构材料的侧面结构示意图。

52.图14为木垛结构材料的纵向俯视示意图。

53.图15-图17为木垛结构材料的应力应变曲线图。

具体实施方式

54.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。下列实施例中涉及的物料若无特殊说明均可从商业渠道获得。所述方法若无特别说明均为常规方法。

55.如图1和图2所示,图1为本发明多层螺旋仿骨结构材料的结构示意图。图2为本发明多层螺旋仿骨结构材料的相邻两层螺旋结构的示意图。本发明的多层螺旋仿骨结构材料,具体为同轴的多层螺旋结构,每一层螺旋结构相同或不同的分别由一根或一根以上的

螺旋纤维构成,每一层螺旋的角度相同或不同的分别为α,相邻两层螺旋结构的螺旋纤维分别为左旋结构和右旋结构,相邻两层螺旋纤维之间相同或不同的分别形成角度β。

56.在本发明的一些实施例中,所述α为大于0

°

小于90

°

。

57.在本发明的一些优选实施例中,所述α为大于30

°

小于60

°

。

58.在本发明的一些实施例中,所述β为大于0

°

小于180

°

。

59.在本发明的一些优选实施例中,所述β为大于60

°

小于120

°

。

60.在本发明的一些实施例中,所述的多层指大于等于两层。

61.在本发明的一些优选的实施例中,所述的多层指三层或三层以上。

62.在本发明的一些实施例中,所述纤维均为实心结构。

63.在本发明的一些实施例中,可根据设计调整纤维的直径大小,整个多层螺旋仿骨结构材料的尺寸与纤维直径相关。

64.在本发明的一些实施例中,本发明的多层螺旋仿骨结构材料纵向为中空的圆柱状结构。如图3所示,图3为本发明多层螺旋仿骨结构材料的纵向俯视示意图。

65.在本发明的一些实施例中,每一层螺旋结构的螺旋纤维均紧密连接。从外观上,每一层螺旋结构纵向形成中空的圆柱状结构。如图3所示。

66.在本发明的一些实施例中,相邻的两层螺旋结构紧密连接。

67.在本发明的一些实施例中,所述纤维的材料可为聚乳酸、聚己内酯、聚碳酸酯、尼龙和聚醚醚酮等可用于3d打印的工程塑料中的至少一种,或可为钛合金、铝合金、钴铬合金和铜合金等可用于3d打印的金属材料中的至少一种,或也可为氧化铝陶瓷、氧化锆、磷酸三钙和羟基磷灰石等可用于3d打印的陶瓷材料中的至少一种。

68.本发明还提供一种上述多层螺旋仿骨结构材料的制备方法,通过3d打印的方法得到。具体包括以下步骤:

69.(1)三维模型的建立:根据多层螺旋仿骨结构材料预定义的几何模型和内部的多层螺旋纤维铺层的结构特征,建立三维模型;

70.(2)对模型进行切片处理和打印工艺参数的设定,获得3d打印机加工时材料打印喷头的运动路径,保存gcode格式文件;

71.(3)3d打印机根据gcode格式文件对模型进行打印。

72.步骤(1)中,所述三维模型可采用常规使用的三维设计软件设计得到,如可使用但不限于creo(parametric technology corporation creo parametric5.01.0)进行设计。

73.在本发明的一些实施例中,三维模型的设计可包括以下具体内容:如图3所示,根据多层螺旋仿骨结构材料预定义的几何模型,先确定纤维的直径r1、中心第一层螺旋层的孔径r1、螺旋的层数,计算得到每一层螺旋层横切面纤维的个数;根据内部的多层螺旋纤维铺层的结构特征,确定每一层螺旋的方向及每一层螺旋与基板形成的角度α,相邻两层螺旋纤维之间形成角度β。

74.在本发明的一些实施例中,通过三维设计软件creo以螺旋扫描和阵列的构建命令设计得到仿骨结构材料的结构特征;具体地,使用creo进行三维模型的构建,可包括以下步骤(示意图见图4):第一层螺旋层的绘制,使用螺旋扫描命令,在参考设定中选型top面为参考面,绘制中心线,根据第一层螺旋层半径为(r1+r1)/2,绘制螺旋的参考直线,设定螺距为h1,并在参考直线位置草绘出螺旋的圆形面(即纤维横截面),直径为r1(如图4(a)所示);设

定螺旋方向,得到单根的螺旋纤维(如图4(b)所示);选定单根螺旋纤维进行方向阵列,设定第一层螺旋面阵列的纤维个数为8个,阵列的间距为r1,得到第一层螺旋面模型(如图4(c)所示);根据第一层螺旋层的绘制方法,改变每一层螺旋层的参考直线的位置、螺旋方向、螺距和螺距下的纤维个数得到多层螺旋面模型;选定参考面,通过拉伸命令切除多余的材料(如图4(j)所示),获得设定尺寸的多层螺旋仿骨结构材料三维模型(如图4(k)所示)。

75.其中,第二层螺旋层的构建过程如图4(d)、图4(e)所示;第三层螺旋层的构建过程如图4(f)、图4(g)所示;第四层的构建过程如图4(h)、图4(i)所示。

76.在本发明的一些实施例中,步骤(2)可采用常规的3d打印模型处理软件对模型进行切片处理和设定打印工艺参数并转换成文件,如可使用但不限于cura(v15.06)软件,具体可为将stl格式的三维模型载入软件cura进行切片并规划打印路径(如图5所示),设定打印工艺参数,并转换成gcode格式文件。

77.在本发明的一些实施例中,所述打印工艺参数包括3d打印机的打印喷头的运动路径、打印机打印喷头的温度、打印的速度、打印的层高、结构的填充率。

78.在本发明的一些实施例中,具体为将gcode格式文件导入3d打印机中,并编辑处理生成3d打印相应程序。

79.在本发明的一些实施例中,模型打印在基板上,打印完成后,再将多层螺旋仿骨结构材料与基板分离。

80.在本发明的一些实施例中,3d打印机可为熔融沉积型3d打印机、激光烧结3d打印机或光固化3d打印机等3d打印机。打印环境为室温即可。

81.本发明的多层螺旋仿骨结构材料通过采用3d打印机打印逐层堆积得到。

82.在本发明的一些优选实施例中,打印喷头的温度可为30-1300℃。

83.在本发明的一些优选实施例中,打印的速度可为5-80mm/min。

84.在本发明的一些优选实施例中,打印的层高可为0.06-0.2mm。

85.在本发明的一些优选实施例中,3d打印机根据逐层堆积成型的原理,选定模型的水平面作为堆积的初始平面,打印机喷头将打印材料高温熔融,在打印平面上按照规划的打印路径进行打印,通过平面上一个个的圆形路径构成了整个面层;打印机喷头再按照打印层度的设定,逐层堆积打印,得到多层螺旋仿骨结构材料。

86.本发明的多层螺旋仿骨结构材料不仅可通过熔融挤出式3d打印的方法制备得到,还可以通过光固化、激光烧结等3d打印技术方法加工得到。

87.在本发明的一些实施例中,本发明的多层螺旋仿骨结构材料可通过光固化3d打印的方法制备得到。

88.在本发明的一些实施例中,本发明的多层螺旋仿骨结构材料可通过激光烧结的3d打印方法制备得到。

89.具体实施例

90.实施例1

91.如图2-图3所示,通过三维设计软件creo以螺旋扫描和阵列的构建命令设计得到仿骨结构材料的结构特征,建立三维模型:外观为圆柱,共有四层螺旋层,且层与层之间紧密连接,中心为中空圆柱结构,高度h1=7.2mm,每一层由螺旋纤维构成,层与层之间互为反向螺旋纤维,第一层为左螺旋,第二层为右螺旋,且每一层与水平的夹角均为45

°

螺旋上升,

外径l1=7.8mm,内径r1=1.4mm,单根螺旋纤维的直径r1=0.8mm。使用cur(v15.06)软件对模型进行切片处理和设定打印工艺参数并转换成文件,打印的温度为190℃,打印的速度为50mm/min,打印的层高为0.1mm,孔隙率为23.5%,获得3d打印机加工时材料挤出头的运动路径,保存gcode格式文件;打印材料为聚乳酸,直径为1.75mm,密度为1.25g/cm3,熔点175℃。3d打印机根据gcode格式文件对模型进行打印,得到仿骨结构材料。使用体式显微镜和扫描电子显微镜观察所得仿骨结构材料形貌,结果见图6-图8。

92.如图6-图8所示,仿骨结构材料的相邻两层螺旋层的螺旋方向相反;通过sem放大后观察到该材料的每一层螺旋层分别由一根根纤维紧密排列得到。从俯视图中观察到,其为多层结构,共计四层,纤维水平截面为圆形。结果表明通过3d打印可以得到具有多层螺旋结构特征的仿骨结构材料。

93.使用万能试验机测试其力学性能,如图9-图11所示。本发明的多层螺旋仿骨结构材料的应力应变曲线在断裂和坍陷前都表现为线弹性,其表观压缩弹性模量为813.4

±

12.4mpa,表观拉伸模量为988.3

±

7.9mpa,表观弯曲模量为892.3

±

11.9mpa。

94.实施例2

95.通过三维设计软件creo以螺旋扫描和阵列的构建命令设计得到仿骨结构材料的结构特征,建立三维模型:外观为圆柱,共有四层螺旋层,且层与层之间紧密连接,中心为中空圆柱结构,高度h1=7.2mm,每一层由螺旋纤维构成,层与层之间互为反向螺旋纤维,第一层为左螺旋,第二层为右螺旋,且每一层与水平的夹角均为30

°

螺旋上升,外径l1=7.8mm,内径r1=1.4mm,单根螺旋纤维的直径r1=0.8mm。使用cur(v15.06)软件对模型进行切片处理和设定打印工艺参数并转换成文件,打印的温度为190℃,打印的速度为50mm/min,打印的层高为0.1mm,孔隙率为24.3%,获得3d打印机加工时材料挤出头的运动路径,保存gcode格式文件;打印材料为聚乳酸,直径为1.75mm,密度为1.25g/cm3,熔点175℃。3d打印机根据gcode格式文件对模型进行打印,得到仿骨结构材料。

96.实施例3

97.通过三维设计软件creo以螺旋扫描和阵列的构建命令设计得到仿骨结构材料的结构特征,建立三维模型:外观为圆柱,共有六层螺旋层,且层与层之间紧密连接,中心为中空圆柱结构,高度h1=7.2mm,每一层由螺旋纤维构成,层与层之间互为反向螺旋纤维,第一层为左螺旋,第二层为右螺旋,且每一层与水平的夹角均为45

°

螺旋上升,外径l1=9.4mm,内径r1=1.4mm,单根螺旋纤维的直径r1=0.8mm。使用cur(v15.06)软件对模型进行切片处理和设定打印工艺参数并转换成文件,打印的温度为190℃,打印的速度为50mm/min,打印的层高为0.1mm,孔隙率为22.3%,获得3d打印机加工时材料挤出头的运动路径,保存gcode格式文件;打印材料为聚乳酸,直径为1.75mm,密度为1.25g/cm3,熔点175℃。3d打印机根据gcode格式文件对模型进行打印,得到仿骨结构材料。

98.实施例4

99.模型的设计方案与模型切片处理方案与前述实施例一致,在此不在一一赘述。根据使用材料的熔点和材料的形态,选用不同的3d打印机。对于聚乳酸、聚己内酯、聚碳酸酯、尼龙和聚醚醚酮等可用于3d打印的热塑性工程塑料,主要使用熔融挤出式3d打印机。对于钛合金、铝合金、钴铬合金和铜合金粉末等可用于3d打印的结构合金,主要使用激光烧结3d打印工艺。对于氧化铝陶瓷、氧化锆、磷酸三钙和羟基磷灰石等可用于3d打印的陶瓷材料溶

液,主要使用光固化3d打印机。通过上述三种打印机都可以实现多层螺旋仿骨结构材料的构建。

100.对比例

101.如图12-图14所示,通过三维设计软件creo以拉伸和阵列的构建命令设计得到木垛结构材料的结构特征,建立三维模型:模型整体外观为圆柱,共有九层,上下层之间紧密链接,高度为h2=7.2mm,每层由若干个小圆柱按照一定的距离排列而成,层与层之间的圆柱呈现90

°

夹角的正交排列。整体结构的圆柱外径为l2=7.8mm,小圆柱的直径为r2=0.8mm。使用cura(v15.06)软件对模型进行切片处理和设定打印工艺参数并转换成文件,打印温度为190℃,打印速度为50mm/min,打印的层高为0.1mm,孔隙率为23.5%,获得3d打印机加工时材料挤出头的运动路径,保存gcode格式文件;打印材料为聚乳酸,支架为1.75mm,密度为1.25g/cm3,熔点为175℃。3d打印机根据gcode格式文件对模型进行打印,得到木垛结构材料。

102.使用万能材料试验机测试其力学性能,结果如图15-图17所示。图15-图17为木垛结构材料的应力应变曲线图。由图可见,木垛结构仿骨材料的表观压缩弹性模量为321.5

±

11.9mpa,表观拉伸弹性模量为646.9

±

6.7mpa,表观弯曲弹性模量为607.8

±

7.7mpa。而本发明的多层螺旋仿骨结构材料的应力应变曲线在断裂和坍陷前都表现为线弹性,其表观压缩弹性模量为813.4

±

12.4mpa,表观拉伸模量为988.3

±

7.9mpa,表观弯曲模量为892.3

±

11.9mpa。木垛结构仿骨材料在保持与本发明多层螺旋仿骨结构材料相同的孔隙率的条件下,其表观弹性模量明显不如本发明多层螺旋仿骨结构材料,由此可见,本发明的多层螺旋仿骨结构材料的螺旋结构具有显著的优越性。

103.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1