龟甲前处理箱与前处理系统的制作方法

1.本实用新型涉及龟甲胶产品生产设备技术领域,特别涉及一种龟甲前处理箱与前处理系统。

背景技术:

2.龟甲胶通常是由炮制(前处理)后的乌龟背甲和腹甲经破碎-提取胶汁-浓缩-收胶-凝胶-切胶-晾胶等工序制备而成。因龟肉与龟甲难以完全剥离,残存在龟甲上的肉在酶和细菌的作用下会发生腐败,蛋白质分解产生挥发性盐基氮,挥发性盐基氮食用后有可能导致恶心头晕,甚至血压不稳的情况。龟甲前处理工序的关键之处在于去除附着的残肉,龟甲去除残肉的效果对出胶率以及胶的品质有直接的影响。传统的龟甲前处理工艺是浸漂法,即将龟甲原料置于缸内或水池内,加入清水浸泡 (夏季7~ 10 d,冬季10~ 14 d 左右)后,再用小刀刮去甲片上的残肉,经清水反复冲洗干净。传统方法存在浸漂时间长、冲洗过程中臭味难闻、工作环境恶劣、效率低下的问题。中国专利文献cn108685949a公开了一种龟甲胶制备工艺,其通过在腐肉处涂抹naoh溶液,辅以超声促进naoh溶液和腐肉的接触,再经微波处理去除腐肉。该方案所采用的naoh为强碱,会导致蛋白质分子结构发生变化而变性,从而影响龟甲中的营养成分,同时为减少naoh残留,还需要用大量清水冲洗甲片,水资源浪费较大,而且naoh残留也会影响龟甲胶产品的品质。

技术实现要素:

3.本实用新型的目的之一是提供一种用于纯物理方式去除龟甲表面残肉的前处理箱。

4.为了实现上述目的,本实用新型所采用的技术方案为:一种包括一用于盛放待处理龟甲的箱体,所述箱体包括腔室并设置有用于往腔室内注入磨料的磨料注入口以及用于排出磨料和残肉的废料排出口;

5.所述磨料注入口与腔室的前端相连,所述废料排出口与腔室的后端相连并在二者之间设置有用于防止龟甲被带入废料排出口的阻隔件。

6.进一步地,还包括用于扰动腔室内盛放的龟甲以使其变换空间位置的龟甲扰动模组。

7.在本实用新型的一个实施例中,所述龟甲扰动模组包括用于往上推动龟甲的推头以及用于驱动推头的驱动机构,所述腔室的底板开设有安装孔,所述推头穿过安装孔,所述驱动机构用于驱动推头下移至最低位以使推头的顶端位于腔室底板的下方或者与腔室底板平齐以及用于驱动推头上移至最高位以使推头的顶端位于腔室底板的上方。

8.其中,所述推头及安装孔的数量均为多个且二者均由磨料注入口往废料排出口的方向依次间隔设置,所述驱动机构用于驱动各推头按设定的次序依次上下移动,靠所述磨料注入口一侧的推头的顶端设有一往废料排出口侧下斜的斜推面,靠所述废料排出口一侧的推头的顶端设有一往磨料注入口侧下斜的斜推面。

9.于本实用新型的一个实施例中,所述驱动机构包括与推头相同数量的气缸,所述气缸与推头一一对应并设置在推头的下方,所述气缸的活塞杆顶端与推头连接。

10.进一步地,前述龟甲前处理箱还包括基座,所述基座上竖直设置多个导向套筒,所述气缸安装在导向套筒内,所述导向套筒的内孔尺寸与推头相适应,所述推头的底端伸入导向套筒内并能够顺着导向套筒的内孔壁上下移动,所述导向套筒的侧壁上开设有散热孔。

11.另一方法,本实用新型还涉及一种龟甲前处理系统,其包括磨料注入单元、磨料回收单元以及前述龟甲前处理箱;

12.所述磨料注入单元用于向龟甲前处理箱注入负载有磨料的流体,其包括离心风机、颗粒布料器以及磨料注入管路,所述磨料注入管路连接离心风机、颗粒布料器以及磨料注入口,所述颗粒布料器用于将磨料颗粒均匀分布至磨料注入管路中,所述离心风机用于产生将磨料颗粒经磨料注入口吹送入腔室内的正风压;

13.所述磨料回收单元用于分离出磨料以对磨料进行回收,其包括多级旋风分离器以及负压风机,所述多级旋风分离器的前端连接龟甲前处理箱的废料排出口,所述负压风机连接多级旋风分离器的后端。

14.本实用新型通过将待处理的龟甲盛放在龟甲前处理箱的腔室内,籍由往腔室内注入磨料,在磨料的冲击与摩擦作用下使得附着在龟甲表面的残肉与龟甲分离,分离下来的残肉由废料排出口排出。与传统的浸漂法相比,采用本实用新型对龟甲进行前处理时,无需对龟甲进行长时间浸泡(为了更好地保证残肉去除效果,实际生产时也可以根据需要先用水润湿龟甲或者将龟甲提前置于清水中浸泡数小时),由此大大缩短了龟甲前处理消耗的时间,提高了工厂生产效率。尤其值得一提的是,借助本实用新型提高的前处理箱与前处理系统可以实现纯物理方法去除龟甲表面残肉,无需用到任何化学试剂,无有害物残留,能够更好地保障所出品的龟甲胶产品的品质。

附图说明

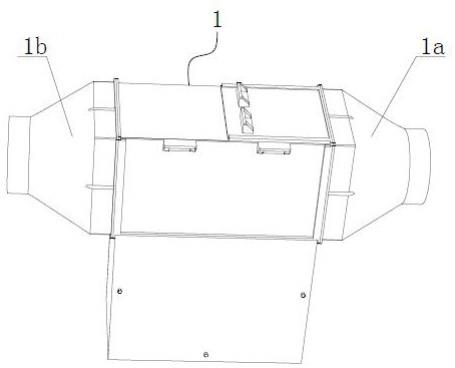

15.图1为龟甲前处理装置的整体结构示意图;

16.图2为龟甲处理箱的立体结构示意图;

17.图3-5为龟甲处理箱的内部结构示意图;

18.图6为龟甲扰动模组的安装方式示意图;

19.图7为龟甲盛放箱的箱体结构示意图;

20.图8为龟甲扰动模组的立体结构示意图;

21.图中:

22.1——箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——磨料注入单元

ꢀꢀꢀꢀꢀꢀ

3——磨料回收单元

23.1a——磨料注入口

ꢀꢀꢀꢀꢀ

1b——废料排出口

ꢀꢀꢀꢀꢀꢀꢀ

1c——腔室

24.1d——阻隔件

ꢀꢀꢀꢀꢀꢀꢀꢀ

1e——龟甲扰动模组

ꢀꢀꢀꢀꢀ

1f——基座

25.1g——套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2a——离心风机

ꢀꢀꢀꢀꢀꢀꢀꢀ

2b——颗粒布料器

26.3a——多级旋风分离器

ꢀꢀ

3b——负压风机

ꢀꢀꢀꢀꢀꢀ

1c1——安装孔

27.1e1——推头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1e2——驱动机构。

具体实施方式

28.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明。

29.需要强调的是,在以下实施例的描述中,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解所述术语的具体含义。

30.本实施例主要是基于以下技术思路:以流体为载体负载并驱使磨料冲刷龟甲,籍由磨料的冲刷作用使得附着在龟甲表面的残肉与龟甲分离。具体是通过限定负载有磨料的流体的行进路径,且通过在行进路径中设置盛放待处理龟甲的龟甲前处理箱,将负载有磨料的流体注入盛放待处理龟甲的龟甲前处理箱,通过流体将与从龟甲上分离下来的残肉以及磨料一同沿行进路径带离龟甲前处理箱,再将磨料与残肉分离,对磨料进行回收再利用。

31.图1示出了本实施例中龟甲前处理系统的总体结构,如图所示,其主要包括龟甲前处理箱、磨料注入单元2及磨料回收单元3三大部分,下面分别介绍各部分的具体结构。

32.其中,龟甲前处理箱包括一用于盛放待处理龟甲的箱体1,箱体1包括腔室1c并在其前后两端分别设置有用于往腔室1c内注入磨料的磨料注入口1a以及用于排出磨料和残肉的废料排出口1b,磨料注入口1a与腔室1c的前端相连,废料排出口1b与腔室1c的后端相连并在二者之间设置有用于防止龟甲被带入废料排出口1b的阻隔件1d。另外,从图2-4可以看出,在箱体1的顶部和侧面分别设置有可打开的盖板,打开顶部盖板可以往腔室1c中放入待处理的龟甲,打开侧面盖板可以从腔室1c内取出已处理完成的龟甲。

33.为了更好地保证龟甲表面残肉的去除效果,如图3-8所示,本实施例还设置了用于扰动腔室1c内盛放的龟甲以使其变换空间位置的龟甲扰动模组1e,通过龟甲扰动模组1e推抵龟甲以变换其在腔室1c中的空间位置,进而让龟甲各部位充分与磨料接触,使得残肉去除更为干净。其中,龟甲扰动模组1e包括用于往上推动龟甲的推头1e1以及驱动推头1e1的驱动机构1e2,如图6-7所示,在腔室1c的底板开设有安装孔1c1,推头1e1穿过安装孔1c1,驱动机构1e2驱动推头1e1下移至最低位时,推头1e1的顶端位于腔室1c底板的下方或者与腔室1c底板平齐,驱动机构1e2驱动推头1e1上移至最高位时,推头1e1的顶端位于腔室1c底板的上方。具体而言,推头1e1及安装孔1c1的数量均为三个且二者均由磨料注入口1a往废料排出口1b的方向依次间隔设置,在箱体1的下方设置有基座1f,基座1f上竖直设置多个导向套筒1g,驱动机构1e2为与推头1e1相同数量的气缸(本领域技术人员应当明白,驱动机构1e2除了可以采用图8所示的气缸,还可以采用现有技术中的其它能够驱使目标实现直线运动的方案,例如可以将推头1e1通过连杆连接至一曲轴上,通过电机驱动曲轴转动,从而驱使推头1e1上下移动),气缸被安装在导向套筒1g内,气缸与推头1e1一一对应并设置在推头1e1的下方,气缸的活塞杆顶端与推头连接。导向套筒1g的内孔尺寸与推头1e1相适应,推头1e1的底端伸入导向套筒1g内并能够顺着导向套筒1g的内孔壁上下移动,在导向套筒1g的侧壁上开设有散热孔。通过分别控制各气缸,可以驱动各推头1e1按设定的次序依次上下移

动,同时,在靠磨料注入口1a一侧的推头1e1的顶端设有一往废料排出口1b侧下斜的斜推面,靠废料排出口1b一侧的推头1e1的顶端设有一往磨料注入口1a侧下斜的斜推面。通过在两侧推头1e1推头顶端设置斜推面并控制气缸驱动各推头1e1按前后顺序依次上升和下降,可以实现类似于波浪形地扰动腔室1c内的待处理龟甲。当然,也可以驱动处于中间部位的推头1e1先往上移动,位于两侧的推头1e1在中间部位的推头1e1往下移动或者下移至最低位时再往上移动,从而呈双涡卷形地扰动腔室1c内的待处理龟甲。这样设计的好处是使待处理龟甲的空间位置变换幅度更大,使得龟甲各部位能够更充分地与磨料接触,更好地保证残肉去除效果。

34.磨料注入单元2的作用是向龟甲前处理箱注入负载有磨料的流体,其包括离心风机2a、颗粒布料器2b以及磨料注入管路2c,磨料注入管路2c连接离心风机2a、颗粒布料器2b以及磨料注入口1a,颗粒布料器2b用于将磨料颗粒均匀分布至磨料注入管路2c中,通过离心风机2a产生的正风压将磨料颗粒经磨料注入口1a吹送入腔室1c内。

35.磨料回收单元3的作用是分离出磨料以对磨料进行回收,其包括多级旋风分离器3a以及负压风机3b,多级旋风分离器3a的前端连接龟甲前处理箱的废料排出口1b,负压风机3b连接多级旋风分离器3a的后端。工作过程中,腔室1c内为正压,在负压风机3b的抽吸作用下,多级旋风分离器3a内形成负压,腔室1c与旋风分离器3a之间形成压差,在气流带动下,残肉连同磨料将进入多级旋风分离器3a中进行分离,由于残肉与磨料存在较大密度差,使得通过多级旋风分离器3a多级分离后,将残肉与磨料彼此分离开来,对磨料进行回收,以实现磨料的循环利用。

36.上述龟甲前处理系统用于实际生产时时,可以选用硬度低于龟甲或与龟甲硬度大致相当的固体颗粒为磨料(例如可以选用5目至100目的粉碎的龟甲或贝壳颗粒为磨料),以空气为载体负载并驱使磨料冲刷龟甲,籍由磨料的冲刷作用使得附着在龟甲表面的残肉与龟甲分离,再由气流将与从龟甲上分离下来的残肉带离前处理箱。

37.利用上述龟甲前处理系统对龟甲进行前处理后,将龟甲洗净并破碎,再将破碎后的龟甲加水加压熬制,得到龟甲与胶的混合物。将混合物过滤分离,得到胶体。之后将胶体进行加热浓缩,浓缩后的胶体按照传统工艺制备龟甲胶产品即可。

38.采用上述前处理系统对龟甲进行前处理时,可以根据需要先用水润湿龟甲或者将龟甲提前置于清水中浸泡数小时。当然也可以不对龟甲进行润湿或者浸泡处理,直接通过磨料分离附着在龟甲表面的残肉。与传统的浸漂方案相比,采用该前处理系统能够大大缩短龟甲前处理消耗的时间,能够显著提高工厂的生产效率。尤其值得一提的是,由于上述前处理系统采用的是纯物理方法去除残肉,无需用到任何化学试剂,因此不存在有害物残留的问题,能够更好地保障所出品的龟甲胶的品质。

39.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

40.为了让本领域普通技术人员更方便地理解本实用新型相对于现有技术的改进之处,本实用新型的一些附图和描述已经被简化,并且为了清楚起见,本技术文件还省略了一些其它元素,本领域普通技术人员应该意识到这些省略的元素也可构成本实用新型的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1