冷镦钢酸溶铝的计算方法与流程

本发明涉及钢铁冶炼,具体而言,涉及冷镦钢酸溶铝的计算方法。

背景技术:

1、冷镦钢包括:swrch6a、swrch8a、swrch10a、swrch15a、swrch18a、swrch22a等,通常都采用转炉-lf炉-连铸工艺等工艺。

2、酸溶铝的稳定控制是冷镦钢质量好坏的评价标准之一,要制备出符合需求的冷镦钢,就需要在样二前严格的控制酸溶铝含量,避免在样二后补铝,从而减少三氧化二铝夹杂的产生,延长软吹净化钢水的时间,进而提高钢水纯净度,提高钢水质量。

3、但是,相关技术提供的冷镦钢冶炼工艺难以控制酸溶铝,由于工艺需要在精炼样一结果出来后,用大氩气搅拌3-5分钟,操作工没法准确计算钢水中酸溶铝含量,基本是根据精炼样一出来后先粗配一次酸溶铝,控制在0.030%-0.070%,搅拌完后再取样二,再根据样二再精配一次酸溶铝,控制在0.045%-0.055%,配完酸溶铝后等够5分钟,才喂钙线软吹。这样一来,如果在取样二时,就能知道钢水中酸溶铝含量,立马补酸溶铝,就可以减少等样二的化验时间约6分钟以及样二出来后补铝及等待的那10分钟,等于节约16分钟出来用于软吹,增加了软吹净化钢水的时间。

4、所以需要一种方法,通过工艺和操作,在取样二时快速计算出钢水中酸溶铝含量。

技术实现思路

1、本发明的目的在于提供冷镦钢酸溶铝的计算方法,该计算方法能够提前计算出酸溶铝的浓度,有利于避免工艺后期铝量补足需要补铝或铝量超标的问题,进而有利于制备出质量满足要求的冷镦钢。

2、本发明是这样实现的:

3、本发明提供一种冷镦钢酸溶铝的计算方法,包括:

4、按照以下公式计算送电化渣并吹氩搅拌后的酸溶铝的浓度,

5、酸溶铝的浓度=预估的钢中酸溶铝的浓度-总渣量影响酸溶铝烧损的浓度-搅拌温降影响酸溶铝烧损的浓度-搅拌时间影响酸溶铝烧损的浓度;其中,

6、预估的钢中酸溶铝的浓度=送电化渣过程中取的样一中的酸溶铝的浓度+送电化渣过程中补喂铝线增加的酸溶铝的浓度-送电化渣过程中损失的酸溶铝的浓度;

7、总渣量影响酸溶铝烧损的浓度=[(lf精炼加入的铝渣重量+lf精炼加入的萤石重量)/(lf精炼加入的石灰重量+转炉出钢加入的石灰重量+lf精炼加入的合成渣的重量)]×0.0021%;

8、搅拌温降影响酸溶铝烧损的浓度=[(送电化渣过程中取的样一的温度+取样一后继续送电升温增加的温度-取的样二的温度)/(取样二前吹氩搅拌时间/60)]×0.0003%;

9、搅拌时间影响酸溶铝烧损的浓度=(取样二前吹氩搅拌时间/10)×0.001%。

10、在可选的实施方式中,冷镦钢酸溶铝的计算方法用于冶炼工艺包括转炉出钢、氩站配铝、lf精炼、送电化渣并吹氩的冷镦钢;其中,

11、转炉出钢的步骤包括:根据终点氧含量加入铝铁。

12、在可选的实施方式中,加入铝铁的量按照每0.8-1.2kg铝铁脱氧2ppm的标准计算得出,其中,铝铁的含铝量为45%~55%,且收得率为65%~75%。

13、在可选的实施方式中,转炉出钢的过程还包括添加石灰。

14、在可选的实施方式中,氩站配铝的步骤包括:将铝的含量配到质量百分数为0.04%~0.06%。

15、在可选的实施方式中,lf精炼的步骤包括:添加合成渣、萤石、石灰和铝渣,并吹氩搅拌,其中,添加渣料的过程中,吹氩的标准为95~105立方米/小时,渣料添加后将吹氩的标准调整为40-60立方米/小时。

16、在可选的实施方式中,送电化渣的步骤包括:

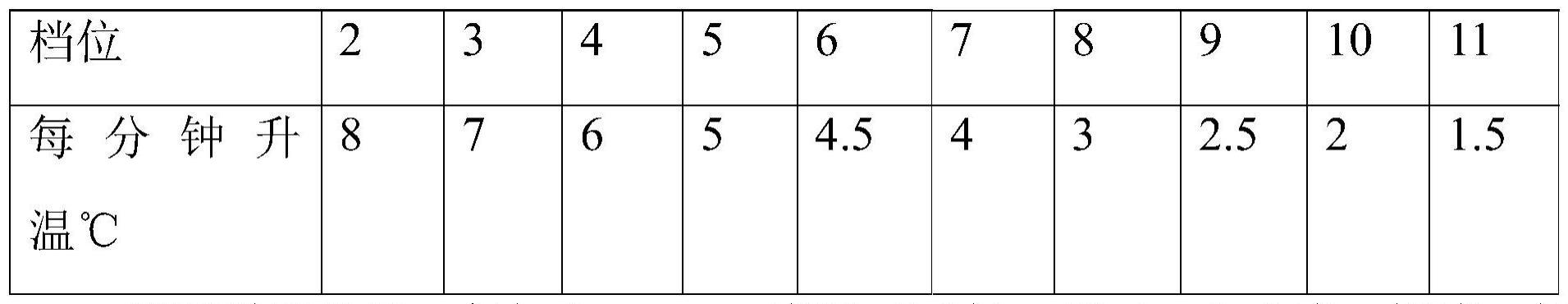

17、当钢水到站的温度小于1561℃时,采用8档送电化渣;

18、当钢水到站的温度为1561-1570℃时,采用9档送电化渣;

19、当钢水到站的温度为1571-1580℃时,采用10档送电化渣;

20、当钢水到站的温度大于1580℃时,采用11档送电化渣;

21、根据氩站样的酸溶铝含量,喂入铝线,其中,每5米铝线增加铝的含量为0.001%。

22、在可选的实施方式中,送电化渣的步骤还包括:喂完所述铝线后根据温度选择11档、10档、9档、8档、7档、6档、5档、4档、3档、2档中的至少一个档位升温,直到温度达到1565℃-1570℃,取样一,并测温。

23、在可选的实施方式中,送电化渣的步骤还包括:取样一后,继续升温并将升温的时间控制在300秒以内,且升温过程吹氩的流量保持在40-60立方米/小时。

24、在可选的实施方式中,送电化渣的步骤还包括:根据样一的成分,将酸溶铝的含量配到0.073~0.075%,同时吹氩搅拌,且控制吹氩流量为95~105立方米/小时,之后取样二,并测温。

25、本发明包括以下有益效果:

26、本发明实施例提供一种冷镦钢酸溶铝的计算方法,可以根据冶炼过程的一些工艺参数和样一的成分和温度、以及样二的温度提前计算出冷镦钢的酸溶铝的含量;这样一来,即可在样一成分出来后,通过配酸溶铝及在搅拌后测温,提前计算出的冷镦钢的酸溶铝的含量,并进行调控,改善通过取样二检测才知道酸溶铝含量,而需要在检测到酸溶铝的含量低于要求时,需要补铝,并导致工艺时长增加、处理夹杂物难度增大的问题,或是改善取样二后才检测到酸溶铝含量过高并超过要求的问题。

技术特征:

1.一种冷镦钢酸溶铝的计算方法,其特征在于,包括:

2.根据权利要求1所述的冷镦钢酸溶铝的计算方法,其特征在于,所述冷镦钢酸溶铝的计算方法用于冶炼工艺包括转炉出钢、氩站配铝、lf精炼、送电化渣并吹氩的冷镦钢;其中,

3.根据权利要求2所述的冷镦钢酸溶铝的计算方法,其特征在于,加入所述铝铁的量按照每0.8-1.2kg铝铁脱氧2ppm的标准计算得出,其中,所述铝铁的含铝量为45%~55%,且收得率为65%~75%。

4.根据权利要求2或3所述的冷镦钢酸溶铝的计算方法,其特征在于,所述转炉出钢的过程还包括添加石灰。

5.根据权利要求2所述的冷镦钢酸溶铝的计算方法,其特征在于,所述氩站配铝的步骤包括:将铝的含量配到质量百分数为0.04%~0.06%。

6.根据权利要求2所述的冷镦钢酸溶铝的计算方法,其特征在于,所述lf精炼的步骤包括:添加合成渣、萤石、石灰和铝渣,并吹氩搅拌,其中,添加渣料的过程中,吹氩的标准为95~105立方米/小时,渣料添加后将吹氩的标准调整为40-60立方米/小时。

7.根据权利要求2所述的冷镦钢酸溶铝的计算方法,其特征在于,所述送电化渣的步骤包括:当钢水到站的温度小于1561℃时,采用8档送电化渣;

8.根据权利要求7所述的冷镦钢酸溶铝的计算方法,其特征在于,所述送电化渣的步骤还包括:喂完所述铝线后选择11档、10档、9档、8档、7档、6档、5档、4档、3档、2档中的至少一个档位升温,直到温度达到1565℃-1570℃,取样一,并测温。

9.根据权利要求8所述的冷镦钢酸溶铝的计算方法,其特征在于,所述送电化渣的步骤还包括:取样一后,继续升温并将升温的时间控制在300秒以内,且升温过程吹氩的流量保持在40-60立方米/小时。

10.根据权利要求9所述的冷镦钢酸溶铝的计算方法,其特征在于,所述送电化渣的步骤还包括:根据样一的成分,将酸溶铝的含量配到0.073~0.075%,同时吹氩搅拌,且控制吹氩流量为95~105立方米/小时,之后取样二,并测温。

技术总结

本发明涉及钢铁冶炼技术领域,具体而言,涉及冷镦钢酸溶铝的计算方法,通过公式可以根据冶炼过程的工艺参数和样一的成分和温度、以及样二的温度提前计算出冷镦钢的酸溶铝的含量,有利于避免工艺后期铝量补足需要补铝或铝量超标的问题,进而有利于制备出质量满足要求的冷镦钢。

技术研发人员:梁森泉,曾令宇,周逵,徐友顺,张建平,刘志龙,谭奇峰,郭峻宇,马欢,江育明,陈兵,肖振华,肖亚强,谭聪,余大华,黄含哲,胡现锋,黄宏伟,邓品全,李威,张佳琦

受保护的技术使用者:广东中南钢铁股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!