基于多目标优化的增材制造镍基高温合金设计及制备方法

本发明属于增材制造镍基合金,具体涉及基于多目标优化的增材制造镍基高温合金设计及制备方法。

背景技术:

1、镍基高温合金由于其优异的高温稳定性和力学性能,已然成为飞行器燃气轮机关键部件的首选材料。由于镍基高温合金极为复杂的使用环境,镍基合金所制成部件的几何形貌也是更加复杂的。熔模铸造作为传统的加工方法虽然可以进行精密铸造,但加工工艺较为冗杂、加工效率相对较低。增材制造技术可以加工复杂的几何形状,可以实现更少的加工工艺流程、具有更高的加工自由度和更高效的材料使用率。然而增材制造镍基合金存在着一个高裂纹敏感性的问题,目前国内外基于已有商用镍基合金主要采用的工艺优化方法无法彻底消除裂纹,因此需要根据增材冶金条件设计适用于增材制造的新型镍基合金成分。

2、已有研究针对增材制造过程中产生的不同裂纹提出了几种设计和优化化学成分的方法。对于凝固终了阶段产生的热裂纹,通过考虑增材制造过程中的凝固特征提出了一些热裂纹判据,比如基于scheil-gulliver模型的临界凝固温度范围理论、凝固终了阶段相关的csc判据和kou判据等。对于完全凝固状态下生成的应变时效裂纹,考虑了合金冷却过程中基体韧性下降同时第二相析出导致应力集中,提出了一些时效裂纹判据比如γ'相含量相关的msac判据和与γ'相析出行为相关的sac判据。基于热裂纹判据和时效裂纹判据可以从广泛的成分空间筛选出适合于增材制造的具有低裂纹敏感性的镍基合金。

3、然而,由于快速凝固和连续重复的热循环,从宏观尺度到近原子尺度,元素分布的高度不均匀的空间变化尚未在这些设计参数中得到考虑。基于合金块体平均成分的裂纹敏感性计算可能导致预测和观测到的裂纹趋势之间存在相关差异。由于合金常规设计中预测近原子尺度偏析的效率和准确性有限,目前获得增材制造适用型镍基高温合金的稳健设计仍然具有挑战性。

技术实现思路

1、针对现有技术中存在的问题,本发明提出基于多目标优化的增材制造镍基高温合金设计及制备方法,目的在于提供一种基于多目标优化设计的增材制造适用型镍基合金设计方法,并且制备出一种同时具有优异的高温性能、良好的组织稳定性、低的裂纹敏感性及低孔洞缺陷的增材制造适用型镍基高温合金。

2、为达到上述目的,本发明主要提供如下技术方案:

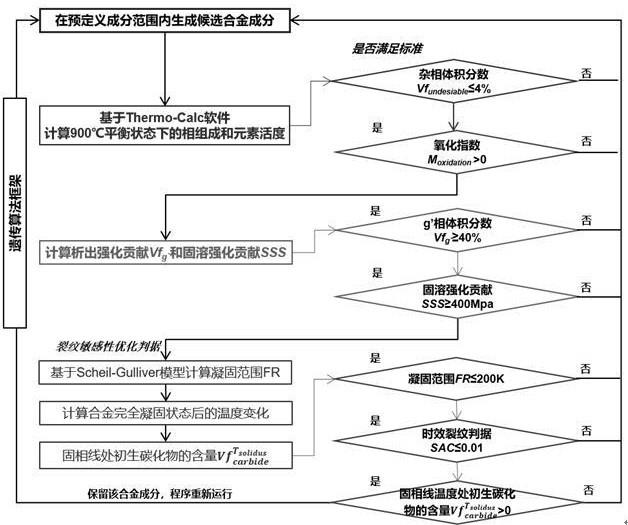

3、一种基于多目标优化的增材制造镍基高温合金设计方法,具体步骤如下:

4、步骤1:预设除镍元素以外n种合金元素,并且预定义合金元素搜索范围;

5、步骤2:在预定义的合金元素搜索范围内,随机生成不同成分的候选合金;

6、步骤3:对于步骤2中所获得的不同成分的候选合金,选择微观组织稳定性、抗氧化性、固溶强化效果和裂纹敏感性4个约束条件对不同成分的候选合金进行评估和筛选;

7、步骤4:考查固相线温度处初生碳化物的含量,分析所得候选合金成分的mc/γ基体相界面影响,作为合金设计程序的最终判别因素;

8、步骤5:对于满足上述步骤3和4约束条件的候选合金进行排序筛选,并绘制出帕累托前沿,得到增材制造镍基高温合金。

9、步骤1中所述n种为10种;所述合金元素搜索范围:al 2.0-8.0wt%,co 8.0-15.0wt%,cr 5.0-15.0wt%,mo≤5.0wt%,ta≤10.0wt%,ti≤10.0wt%,w≤10.0wt%,c≤0.25wt%,b≤0.25wt%,nb 0-5.0wt%;

10、所述步骤3包括如下步骤:

11、步骤3.1:考察候选合金观组织稳定性的两个约束标准:γ'相的体积分数和杂相的体积分数,其中,γ'相的体积分数为≥40%,所述杂相为除了γ基体相和γ'相以外的杂相,杂相的体积分数为小于4%;

12、步骤3.2:考察候选合金的抗氧化性的约束标准:al2o3的吉布斯自由能,有效价电子和氧化指数moxidation;

13、步骤3.3:考察候选合金的固溶强化效果,计算固溶强化贡献;

14、步骤3.4:考察候选合金的裂纹敏感性的约束标准:凝固范围fr和应变时效裂纹敏感性sac,协同分析不同成分的候选合金的整体裂纹行为。

15、步骤3.2中所述moxidation为正值;

16、步骤3.3中所述固溶强化贡献≥400mpa;

17、步骤3.4中所述凝固范围fr≤200k;所述应变时效裂纹敏感性sac≤0.01;

18、步骤4中所述固相线温度处初生碳化物的含量大于0。

19、基于上述设计方法得到的增材制造镍基高温合金的制备方法,包括如下步骤:

20、步骤(1):将镍元素和n种合金元素基于真空感应熔炼并浇铸,得到铸锭;然后对铸锭打磨吹沙处理,,得到母合金;

21、步骤(2):将母合金采用氩气雾化法制备合金粉末;

22、步骤(3):基于激光金属沉积工艺将步骤(2)中的合金粉末打印成增材制造镍基高温合金;

23、步骤(1)中所述真空感应熔炼的温度为1550-1600℃,时间为5-8min;所述浇铸的温度1450-1500℃;所述母合金为杂质元素含量小于5ppm的母合金;

24、步骤(2)中所述氩气雾化工艺中喷粉压强为7-9mpa、温度为1540-1560℃;

25、步骤(2)中所述合金粉末的外部形貌为近球形,合金粉末的粒径d50在90-100μm;

26、步骤(3)中所述激光金属沉积工艺参数为:功率为900-1600w,扫描速度为240-840mm/min,填充间距为1.2-1.6mm,层厚为55-75μm,送粉速度为6.8g/min;

27、本发明的有益效果为:

28、本发明提供的增材制造镍基高温合金及其制备方法,使得增材制造镍基高温合金可以实现无裂纹打印,具备优异的成形性,工艺适应性强以及良好组织稳定性。与现有的合金相比,本发明的增材制造镍基高温合金具有较好的室温、中温、高温强度和塑性。

技术特征:

1.一种基于多目标优化的增材制造镍基高温合金设计方法,其特征在于,包括以下步骤:

2. 根据权利要求1所述的基于多目标优化的增材制造镍基高温合金设计方法,其特征在于,所述步骤1中所述的n为10;所述预定义合金元素搜索范围为:al 2.0-8.0wt%,co8.0-15.0wt%,cr 5.0-15.0wt%,mo≤5.0wt%,ta≤10.0wt%,ti≤10.0wt%,w≤10.0wt%,c≤0.25wt%,b≤0.25wt%,nb 0-5.0wt%。

3.根据权利要求1所述的基于多目标优化的增材制造镍基高温合金设计方法,其特征在于,所述步骤3包括如下步骤:

4.根据权利要求3所述的基于多目标优化的增材制造镍基高温合金设计方法,其特征在于,步骤3.2中所述moxidation为正值;步骤3.3中所述固溶强化贡献≥400mpa。

5.根据权利要求3所述的基于多目标优化的增材制造镍基高温合金设计方法,其特征在于,步骤3.4中所述凝固范围fr≤200k;所述应变时效裂纹敏感性sac≤0.01。

6.根据权利要求1所述的基于多目标优化的增材制造镍基高温合金设计方法,其特征在于,步骤4中所述最终判别因素通过考查固相线温度处初生碳化物的含量与分析步骤3获得的候选合金成分的mc/γ基体相界面影响来确定;所述固相线温度处初生碳化物的含量大于0。

7.一种权利要求1~6任意一项所述的基于多目标优化的增材制造镍基高温合金设计方法获得的镍基高温合金的制备方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的高温合金的制备方法,其特征在于,步骤(1)中所述真空感应熔炼的温度为1550-1600℃,时间为5-8min;所述浇铸的温度1450-1500℃;所述母合金为杂质元素含量小于5ppm的母合金。

9.根据权利要求7所述的高温合金的制备方法,其特征在于,步骤(2)中所述氩气雾化工艺中喷粉压强为7-9mpa、温度为1540-1560℃;所述合金粉末的外部形貌为近球形,合金粉末的粒径d50在90-100μm。

10.根据权利要求7所述的高温合金的制备方法,其特征在于,步骤(3)中所述激光金属沉积工艺参数为:功率为900-1600w,扫描速度为240-840mm/min,填充间距为1.2-1.6mm,层厚为55-75μm,送粉速度为6.8g/min。

技术总结

本发明提供基于多目标优化的增材制造镍基高温合金设计及制备方法,属于增材制造镍基高温合金技术领域。本发明首先预定义一个成分搜索范围,采用遗传算法在该区间内随机生成合金成分;对于生成的合金成分利用热动力学软件Thermo‑Calc计算它们的微观组织稳定性、抗氧化性、固溶强化效果和裂纹敏感性,以保证合金性能高于预定的最低水准。最后对于满足条件的合金成分进行评估和筛选,并绘制出帕累托前沿得到目标合金。该方法能够设计出无裂纹、低孔洞缺陷,同时具有优异的高温力学性能和良好的微观组织稳定性的适用于增材制造的新型镍基高温合金。

技术研发人员:徐伟,于皓,付佳博

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!