一种微针片的打印方法及微针片与流程

本发明涉及医疗器械,尤其是一种微针片的打印方法以及一种微针片。

背景技术:

1、微针片作为一种新型的透皮给药技术,由于其能够进行无痛、无创、便捷高效的给药工作,目前在医疗、医美及其他相关领域受到广泛关注并发挥着重要作用。微针片本质上是一个贴片,在贴片上由微米大小的微针组成阵列,微针的长度大于人体皮肤角质层的厚度。相较于其他头皮给药方式,微针片能够在不干扰皮肤神经末梢的情况下输送更大尺寸的分子,从而最大限度地减少或者完全避免患者受到的疼痛。当微针片上的微针插入人体皮肤后,微针可通过穿刺角质层将微针内装载的负载物直接输送到表皮内,负载物被微血管和淋巴管吸收并进入人体循环系统。由于微针片不会在人体皮肤中留下有害物质,也不会产生尖锐的针头废物,因而具有独特的送药优势。

2、目前微针片的制备方法主要包括微模板法、液滴吹气法、电拉伸法、热拉伸法、磁流变拉伸光刻法、3d打印法等。其中,3d打印技术作为一种新的增材制造技术,具有成品速度快,效率高、成本低、精度高的技术优点;而3d打印技术又可分为熔融沉积型打印、喷墨打印、光固化打印、选择性激光烧结打印等;光固化打印常用的材料为光固化树脂,光固化树脂在紫外光的照射下能够固化成型,因此可以在计算机的控制下实现模型的逐层打印,并最终实现整个模型的打印,相较于其他打印方式,光固化打印具有打印精度高、打印速度快,打印成本低的优点;除此之外,光固化打印还可以快速调所制备微针片模型包括尺寸、形状、长宽比和间距在内的几何形状,因此采用光固化打印所制备的微针具有很高的锐度,更利于刺入人体皮肤内进行送药。

3、公开号为cn110693855a的中国专利文献公开了一种3d打印微针贴片的制备方法及其应用,利用双喷头熔融沉积成型fdm 3d打印机,一个喷头用于打印微针贴片的基底,另一个喷头用于打印微针贴片的柱状阵列,柱状阵列中包含了可智能响应调节血糖的胰岛素药物。得到基底和柱状阵列后,通过载玻片接触柱状阵列的顶端,并拉伸到预定距离产生微针针尖,进行交联成型,自然状态下脱水干燥完成后,形成具有一定机械性能且含有响应性药物的微针阵列贴片。该微针贴片能够穿刺皮肤,并在体内根据血糖浓度智能响应,智能释放出所载药物,智能调节血糖水平。通过3d打印微针方式,实现无痛、可皮肤穿刺的智能响应型的血糖调节,有望指导糖尿病的诊疗一体化。

4、公开号为cn113927896a的中国专利文献公开了一种基于3d打印技术的pdms微针二次母板转写工艺,并提供了其制备方法和应用。该发明使用pdms转写工艺高精度的复制了光固化打印机打印的树脂微针阳模,极大的简化了微针模板的制备流程,具有尺寸可控、规模化、精确度高及经济高效等优点。该发明采用3d打印技术制作的树脂微针针尖模板作为pdms材料转写的母模,大大降低了微针制备过程中设备成本问题,具有经济高效、操作简单、模式灵活、个性化、高精度等优点。所制备的pdms微针阴模,采用pdms材料进行模具转写,除了因其成本低,操作简单外,一方面,pdms材料具有优良的复制性能,可以使微针阵列的复制比达到最大,最大限度减小失真现象。

5、公开号为cn110435139a的中国专利文献公开了一种3d打印空心微针的制作方法及其应用,属于生物材料领域,利用3d打印技术中的微立体光固化成型技术,使用生物相容性好的光敏材料作为打印材料,利用form2光固化打印机打印出不同针尖结构、不同参数的空心微针阵列。通过参数的模拟计算和优化,选出机械性能高、出药率高的空心微针阵列用于实验。优化后的3d打印空心微针阵列在显微装置下能观察到内部孔径,并且能够成功地穿刺小鼠皮肤;该发明通过将3d打印空心微针与压电微泵等封装集合成微创式的胰岛素输注系统,用于智能的体内血糖调控,3d打印空心微针阵列在压电微泵的作用下,能够实现可控的胰岛素释放,成功调节体内血糖。

6、上述专利文献都公开了利用3d打印技术中的光固化打印方法来制备微针片的技术方案,其都采用了一次性打印整个微针基底和微针的方案,但在光固化打印微针片的过程中存在以下问题:如图1和图2所示,在一次性打印微针片的整个微针基底200时,由于树脂被紫外线照射发生光固化而产生内应力,进而产生的内部能量表达方向为向上,且在微针基底200越靠近边缘部分由内应力产生的内部能量的表达越强烈,使得整个微针基底200上因内应力产生的内部能量强度分布不均匀,微针基底200边缘处内部能量大于靠微针基底200中心处的内部能量,内部能量向上表达,最终导致微针基底200的边缘出现起翘发卷的现象;出现起翘发卷问题的微针片无法与人体皮肤贴合紧密,导致微针不能有效刺入人体皮肤内进行送药,造成负载药物的浪费,也会严重影响微针片的送药效果。

技术实现思路

1、本发明所要解决的技术问题是:提供一种微针片的打印方法,能够使微针基底在打印后保持平整状态。

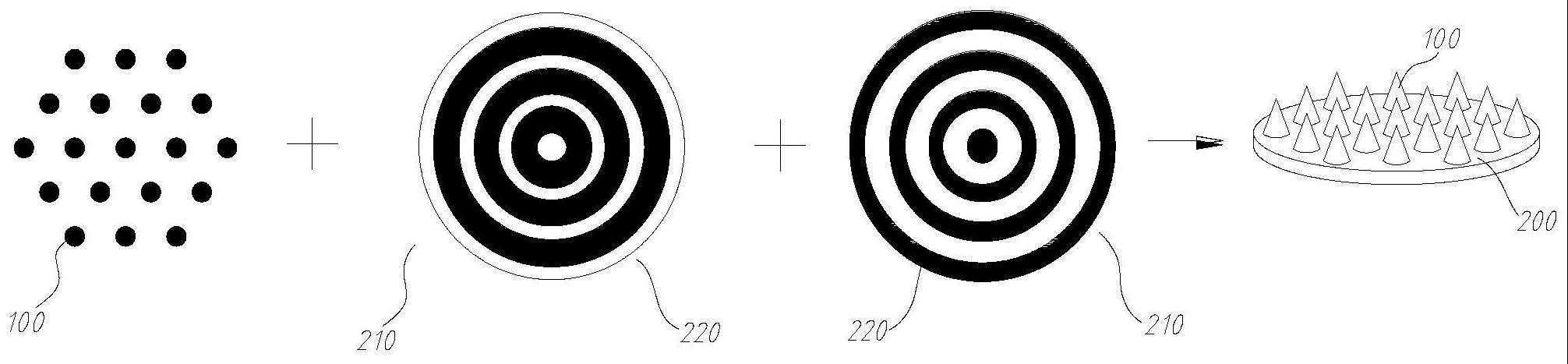

2、为解决上述技术问题本发明所采用的技术方案是:一种微针片的打印方法,包括打印微针和打印微针基底的步骤,在打印微针基底的步骤中,将微针基底拆分成至少两部分的微针基底基体分时段进行打印后嵌合组成平面状的微针基底。

3、进一步的是:所述微针基底基体包括多个呈平面排布的微针基底单体;所述不同微针基底基体上的微针基底单体依次交错间隔排列。

4、进一步的是:所述微针基底为两层或多层结构,各层微针基底上微针基底单体的形状相同或不同。

5、进一步的是:所述微针基底单体的形状为圆环形、椭圆环形、矩形环形、三角形、矩形或正多边形;微针基底单体的形状为圆环形、椭圆环形或矩形环形时,微针基底单体按尺寸大小在平面上从内之外依次间隔排列;微针基底单体的形状为三角形、矩形或正多边形时,微针基底单体在平面上呈阵列间隔排列。

6、进一步的是:所述微针基底单体的形状为圆环形。

7、进一步的是:所述打印方法采用3d光敏树脂打印,打印材料为光敏树脂。

8、进一步的是:包括以下步骤:

9、步骤一、根据微针和微针基底的形状绘制作为微针和微针基底打印模型的黑白图片,在不同的图片上分别绘制出微针所对应的图案和不同微针基底基体上微针基底单体所对应的图案,不同图片上的微针基底基体能够相互交错嵌合组成所需微针基底的形状;

10、步骤二、将绘制好的黑白图片导入3d打印机中,打印微针并分时段依次打印不同的微针基底基体,后一个微针基底基体上微针基底单体的打印基础为前一个微针基底基体上相邻微针基底单体之间的间隙;

11、步骤三、打印成品出模。

12、进一步的是:所述步骤一中,微针基底单体的形状为圆环形时,前一个微针基底基体上微针基底单体的圆环宽度大于后一个微针基底基体上微针基底单体的圆环宽度;各个微针基底基体上微针基底单体的圆环宽度都不大于1mm。

13、进一步的是:所述步骤二中,每层微针基底中各个微针基底基体的打印时间为0.5~1.2s。

14、本发明还公开了一种由上述内容所述一种微针片的打印方法制得的微针片。

15、本发明的有益效果是:本发明通过对微针片的打印技术进行改进,在打印微针基底的过程中将微针基底拆分成至少两部分,并通过控制打印时间来分时段打印出组成微针基底的不同部分微针基底基体,实现对微针基底的分部分打印,最终打印出的微针基底的形状保持不变;相较于现有技术中一次性打印整个微针基底的方案,本发明能够使因光敏树脂光固化过程而在微针基底中产生的内应力分时段和分部分表达,将整个微针基底所产生的较大内应力分摊到各个组成微针基底的不同微针基底基体上,每个微针基底基体上的微针基底单体所差生的内应力很小并且分布均匀,不足以使微针基底单体发生形变,从而通过控制打印时段和控制打印形状的组合来实现了避免微针基底出现起翘发卷的问题,提高了3d打印微针片的成品率和成品质量。

- 还没有人留言评论。精彩留言会获得点赞!