一种全自动抽丝装置的制作方法

1.本实用新型涉及抽丝技术领域,尤其是一种全自动抽丝装置。

背景技术:

2.随着社会的多元化发展,丝线的应用也愈发的广泛,玩具是生活中不可或缺的物件,如玩偶、芭比娃娃等,其头发制作的过程中往往需要用到丝线。传统的抽丝需要进行人工手动分离丝线,其效率低,花费时间长,为了克服人工抽丝的弊端,一些自动抽丝机也开始出现,但是目前市面上的抽丝机不能做到全自动化,还需要很多人工工位进行辅助,生产效率低,且给生产增加了很大的人力成本。

技术实现要素:

3.鉴于上述情况,有必要提供一种全自动抽丝装置,可以解决现有抽丝机无法全自动化生产、效率低、人工成本高的为问题。

4.为实现上述目的,本实用新型提供的技术方案如下:一种全自动抽丝装置,包括:环形传输轨道,环形传输轨道用于运输载盘,环形传输轨道包括依次排列的第一工位、第二工位、第三工位、第四工位、第五工位及第六工位,载盘上设有第一安装位、第二安装位、第三安装位及导线柱;

5.第一工位侧设有第一直振单元和第二直振单元,第一直振单元用于储存和运输废丝轮的底座,第二直振单元用于储存和运输废丝轮的中间轮,第一工位上方还设有第一机械臂和第二机械臂,第一机械臂和第二机械臂用于将底座和中间轮分别运送至第一工位载盘上的第一安装位和第二安装位上;

6.第二工位上方设有丝带供料盘,丝带供料盘出料端侧设有第一裁切机构,第一裁切机构用于丝带的固定和裁切,第一裁切机构出料端侧设有卷边组件,卷边组件用于将丝带前端翻折形成开孔,第二工位处还设有升降机构,升降机构用于将已完成卷边的丝带传送到第二工位上的载盘上;

7.第三工位侧设有抽丝机构,抽丝机构用于抽取丝带上的废丝,第三工位与抽丝机构之间还设有盘丝装置,盘丝装置用于盘绕废丝,第三工位上方还设有拨杆机构,拨杆机构用于将盘丝装置上的废丝绕在第三工位载盘的导线柱上,第三工位上载盘的导线柱一侧还设有剪刀,剪刀用于将盘丝装置与第三工位上载盘的导线柱之间的废丝剪断;

8.第四工位的上方设有第一移动机头,第一移动机头用于将第四工位载盘第二安装位上的中间轮移动至第一安装位的底盖上。

9.第五工位侧设有第三直振单元,第三直振单元用于储存和运输废丝轮的顶盖,第五工位上方设有组装机构,组装机构包括第二移动机头及第三移动机头,第二移动机头用于将安装好的底座和中间轮从第五工位的载盘第一安装位移动至第三安装位,第三移动机头用于将第三直振单元上的顶盖传送至第五工位载盘的第三安装位的中间轮和底座上。

10.进一步地,第六工位侧设有旋转机构,旋转机构一侧设有出料槽。

11.进一步地,还包括辅料供料盘,辅料供料盘用于存放辅助料带,辅料供料盘设于第六工位侧,辅料供料盘出料口侧设有第二裁切机构,第二裁切机构用于辅助料带的裁切。

12.进一步地,出料槽侧还设有第一超声机构,第一超声机构用于将已完成抽丝的丝带前端进行融合,第一超声机构包括压头和工作台,压头设在工作台的上方,压头用于将裁切好的辅助料带放置在工作台上。

13.进一步地,卷边组件包括翻转机构和夹持机构,翻转机构和夹持机构分别设于第一裁切机构的两侧,翻转机构用于将第一裁切机构上的丝带前端进行翻转折叠,夹持机构用于固定翻转机构翻转折叠好的丝带前端;卷边组件还包括拉动机构和第二超声机构,拉动机构用于将夹持机构上翻转折叠好的丝带传送到第二超声机构上进行融合。

14.进一步地,底座上设有穿丝孔,第一机械臂上设有光纤感应模块,光纤感应模块用于感应穿丝孔的位置。

15.进一步地,第四工位上方还设有钩针组件,钩针组件包括推送部、针头及针套,推送部与针头连接,针头设在针套内,针头与底座的穿丝孔相对。

16.进一步地,还包括机架,机架包括安装箱及电柜箱,安装箱设在电柜箱上,环形传输轨道设在安装箱内。

17.进一步地,升降机构包括滑杆、滑动模组及固定部,滑动模组滑动连接在滑杆上,固定部安装在滑动模组上。

18.进一步地,载盘上还设有固定夹,固定夹用于固定丝带,固定夹包括安装座、夹板及压轴,安装座固定在载盘上,安装座与夹板通过弹簧组件可活动连接,压轴设在夹板上。

19.通过以上技术方案,本实用新型的有益效果:本实用新型集自动上料、开孔、抽丝、收集废丝、出料为一体,实现自动化抽丝。在工作过程中,完全不需要人工介入,本设备不仅工作效率高,且加工速度快,极大地节省了时间成本和人力成本。

附图说明

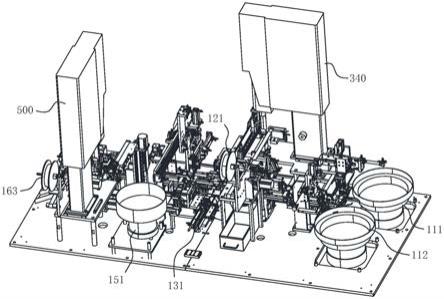

20.图1是本实用新型实施例的立体结构示意图;

21.图2是本实用新型实施例的机架结构示意图;

22.图3是本实用新型实施例的环形传输轨道结构示意图;

23.图4是本实用新型实施例的第一直振单元、第二直振单元结构示意图;

24.图5是本实用新型实施例的卷边组件结构示意图一;

25.图6是本实用新型实施例的卷边组件结构示意图二;

26.图7是本实用新型实施例的抽丝机构结构示意图;

27.图8是本实用新型实施例的第一移动机头结构示意图;

28.图9是本实用新型实施例的组装机构结构示意图;

29.图10是本实用新型实施例的第一超声机构结构示意图;

30.图11是本实用新型实施例的载盘结构示意图;

31.图12是本实用新型实施例的钩针组件结构示意图;

32.图13是本实用新型实施例的升降机构结构示意图;

33.图14是本实用新型实施例的固定夹结构示意图;

34.图15是本实用新型实施例的废丝轮结构示意图;

35.图16是本实用新型实施例的底座结构示意图;

36.图17是本实用新型实施例的中间轮结构示意图;

37.图18是本实用新型实施例的顶盖结构示意图。

38.100、环形传输轨道;110、第一工位;111、第一直振单元;112、第二直振单元;113、第一机械臂;114、第二机械臂;120、第二工位;121、丝带供料盘;1211、丝带供料盘出料端;122、第一裁切机构;1221、第一裁切机构出料端;130、第三工位;131、抽丝机构;132、盘丝装置;1321、卡口;133、拨杆机构;134、剪刀;140、第四工位;141、第一移动机头;1411、压板组件;142、压线针;150、第五工位;151、第三直振单元;152、组装机构;1521、第二移动机头;1522、第三移动机头;160、第六工位;161、旋转机构;162、出料槽;163、辅料供料装置;1631、辅料供料装置出料口;164、第二裁切机构;200、载盘;210、第一安装位;220、第二安装位;230、第三安装位;240、导线柱;250、固定夹;251、安装座、252、夹板;253、压轴;254、弹簧组件;300、卷边组件;310、翻转机构;320、夹持机构;330、拉动机构;340、第二超声机构;400、升降机构;410、滑杆;420、滑动模组;430、固定部;500、第一超声机构;510、压头;520、工作台;600、钩针组件;610、推送部;620、针头;630、针套;700、废丝轮;710、底座;711、穿丝孔;712、插板;720、中间轮;721、卡槽;730、顶盖;731、插孔;800、丝带;900、机架;910、安装箱;920、电柜箱;930、控制面板;940、指示灯。

具体实施方式

39.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型一种全自动抽丝装置进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

40.请参照图1-18,一种全自动抽丝装置,包括:环形传输轨道100,环形传输轨道100用于运输载盘200,环形传输轨道100包括依次排列的第一工位110、第二工位120、第三工位130、第四工位140、第五工位150及第六工位160,环形传输轨道100上设有若干载盘200,载盘200可以依次沿第一工位110、第二工位120、第三工位130、第四工位140、第五工位150及第六工位160循环传送。载盘200上设有第一安装位210、第二安装位220、第三安装位230及导线柱240,载盘200上第一安装位210用于废丝轮700底座710的放置,第二安装位220用于废丝轮700中间轮720的放置,第三安装位230用于废丝轮700的组装,废丝轮700用于收集从丝带800上抽取下来的废丝。

41.第一工位110侧设有第一直振单元111和第二直振单元112,第一直振单元110用于储存和运输废丝轮700的底座710,第二直振单元1121用于储存和运输废丝轮700的中间轮720,第一工位110上方还设有第一机械臂113和第二机械臂114,第一机械臂113和第二机械臂114用于将底座710和中间轮720分别运送至第一工位110载盘200上的第一安装位210和第二安装位220上;

42.第二工位120上方设有丝带供料盘121,丝带供料盘出料端1211侧设有第一裁切机构122,第一裁切机构122用于丝带800的固定和裁切,丝带800通过若干导料轮从丝带供料盘121传送至第一裁切机构122上,第一裁切机构出料端1221侧设有卷边组件300,卷边组件300用于将丝带800前端翻折形成开孔,待完成开孔后,第一裁切机构122将丝带800进行裁断,第二工位120处还设有升降机构400,升降机构400用于将裁断脱离出丝带800传送到第

二工位120上的载盘200上;

43.第三工位130侧设有抽丝机构131,抽丝机构131用于抽取丝带800上的废丝,第三工位130与抽丝机构131之间还设有盘丝装置132,盘丝装置132用于盘绕废丝,盘丝装置132连接有马达,盘丝装置上设有卡口1321,可以卡住废丝,第三工位130上方还设有拨杆机构133,拨杆机构133用于将盘丝装置132上的废丝绕在第三工位130载盘200的导线柱240上,第三工位130上载盘200的导线柱240一侧还设有剪刀134,剪刀134用于将盘丝装置132与第三工位130上载盘200的导线柱240之间的废丝剪断,此时废丝一端连接丝带800,另一端连接导线柱240。

44.第四工位140的上方设有第一移动机头141,第一移动机头141用于将第四工位140载盘200第二安装位220上的中间轮720移动至第一安装位210的底座710上。第一移动机头141上还设有压板组件1411,当第一移动机头141将中间轮720抵接在底座710上时,压板组件1411会在气缸的驱动下下压,将中间轮720安装在底座710上。

45.第五工位150侧设有第三直振单元151,第三直振单元151用于储存和运输废丝轮700的顶盖730,第五工位150上方设有组装机构152,组装机构152包括第二移动机头1521及第三移动机头1522,第二移动机头1521用于将安装好的底座710和中间轮720从第五工位150的载盘200第一安装位210移动至第三安装位230,第三移动机头1522用于将第三直振单元151上的顶盖730传送至第五工位150载盘200的第三安装位230的中间轮7202和底座710上,底座710上设有插板712,顶盖730上设有与插板712相适配的插口730。第三移动机头1522上也设有压板组件1411,顶盖730先预压在中间轮720上,然后第三移动机头1522带动废料轮700进行旋转,待废丝都缠绕完成后,压板组件1411再将顶盖730压紧在中间轮720上,同时将丝带800一侧也卡到中间轮720和顶盖730之间,完成废丝收集。

46.本实用新型集自动上料、开孔、抽丝、收集废丝、出料为一体,实现自动化抽丝。在工作过程中,完全不需要人工介入,本设备不仅工作效率高,且加工速度快,极大地节省了时间成本和人力成本。

47.请参照图10,在本实施例中,第六工位160侧设有旋转机构161,旋转机构161一侧设有出料槽162,旋转机构161用于将第五工位150已完成抽丝的丝带900旋转90

°

,使丝带800和出料槽162平行,便于出料。

48.请参照图10,在本实施例中,还包括辅料供料盘163,辅料供料盘163用于存放辅助料带,辅料供料盘163设于第六工位160侧,辅料供料盘出料口1631侧设有第二裁切机构164,第二裁切机构164用于辅助料带的裁切。为了使第一超声机构500将丝带800的抽丝端进行融合,需要在第一超声机构500的工作台510上垫上辅助料带。

49.请参照图10,在本实施例中,出料槽162侧还设有第一超声机构500,第一超声机构500用于将已完成抽丝的丝带800前端进行融合,第一超声机构500包括压头510和工作台520,压头510设在工作台520的上方,压头510用于将裁切好的辅助料带放置在工作台520上,压头510连接有移动轨道,压头510先移动至第二裁切机构164的辅助料带处将辅助料带吸附,接着第二裁切机构164将辅助料带进行裁切,压头510将吸附的辅助料带放置在工作台520上,接着第六工位160载盘200上的丝带800传送到工作台520上,压头510下压对丝带800抽丝处进行超声融合,防止抽丝后的丝带800松散打结。

50.请参照图5-6,在本实施例中,卷边组件300包括翻转机构310和夹持机构320,翻转

机构310和夹持机构320分别设于第一裁切机构122的两侧,翻转机构310用于将第一裁切机构122上的丝带800前端进行翻转折叠,夹持机构320用于固定翻转机构310翻转折叠好的丝带前端;卷边组件300还包括拉动机构330和第二超声机构340,拉动机构330用于将夹持机构320上翻转折叠好的丝带800传送到第二超声机构340上进行融合。翻转机构310先将第一裁切机构122固定好的丝带前端进行翻折,翻折好后夹持机构320将其进行固定,接着拉动机构330将夹持机构320固定好的翻折的丝带800拉送至第二超声机构340,第二超声机构340将翻折的丝带前端与未翻折的丝带800进行超声融合形成开孔,便于后续的加工。

51.请参照图4和16,在本实施例中,底座710上设有穿丝孔711,第一机械臂113上设有光纤感应模块,光纤感应模块用于感应穿丝孔711的位置。为了绕线工序的正常进行,穿丝孔711位置需与针头620相对。由于第一直振单元111出料的过程中,废丝轮底座710方向的正反是随机的,底座710必须要在正方向时,穿丝孔711位置才能与针头620相对,所以如果第二机械臂114上的光线感应模块感应到底座710的方向为反方向时,第二机械臂114会自动将底座710旋转180

°

放置在载盘200的第一安装位210上确保穿丝孔711与针头620的位置相对。

52.请参照图8和图12,在本实施例中,第四工位140上方还设有钩针组件600,钩针组件600包括推送部610、针头620及针套630,推送部610与针头620连接,针头620设在针套630内,针头620与底座710的穿丝孔711相对。此时,废丝一端连接丝带800,另一端连接导线柱240。载盘底座710设在丝带800和导线柱240之间,废丝在底座710的穿线孔711侧,中间轮720设在废丝的一侧,中间轮720与底座710在一条直线上,针头620上设有倒刺,载盘200上方还设有压线针142,将废丝压至与穿丝孔711同一高度,便于钩丝。针头620在推送部610的推送下将针头620穿过穿丝孔711,将废丝钩送回针套630中防止废丝掉落,此时废丝刚好穿过中间轮720的卡槽,便于后续盘丝。

53.请参照图2,在本实施例中,还包括机架900,机架900包括安装箱910及电柜箱920,电柜箱920可以保障设备的正常运行,安装箱910设在电柜箱920上,环形传输轨道100设在安装箱910内,可以起到防尘、隔音的作用。机架900上还设有显示面板930和指示灯940,显示面板930可以用于调控机器的运行模式和状态,指示灯640可以清楚地看到设备运行的状态。

54.请参照图13,在本实施例中,升降机构400包括滑杆410、滑动模组420及固定部430,滑动模组420滑动连接在滑杆410上,固定部430安装在滑动模组420上。固定部430将丝带00固定,然后滑动模组420在气缸的驱动下沿滑杆410向下移动,将丝带800放置到载盘200上。

55.请参照图11,在本实施例中,载盘200上还设有固定夹250,固定夹250用于固定丝带800,固定夹250包括安装座251、夹板252及压轴253,安装座251固定在载盘200上,安装座251与夹板252通过弹簧组件254可活动连接,压轴253设在夹板252上。

56.当需要夹住丝带800时,气缸驱动将推头压在压轴253上,使夹板252和载盘200存在夹角,从而夹住丝带800,可以防止在抽丝等过程中丝带800发生移位。

57.工作原理(请参照图1-18):第一直振单元111和第二直振单元112分别通过第一机械手113、第二机械手114将废丝轮700的底座710和中间轮720传送至第一工位110载盘200上的第一安装位210和第二安装位220上,接着将载盘200传送至第二工位120上;

58.第二工位220上方的丝带供料盘121通过导料轮将丝带800传送到第一裁切机构122上,接着,卷边组件300的翻转机构310先将第一裁切机构122固定好的丝带800前端进行翻折,翻折好后夹持机构320将其进行固定,接着拉动机构330将夹持机构320固定好的翻折的丝带800拉送至第二超声机构340,第二超声机构340将翻折的丝带前端与未翻折的丝带800进行超声融合形成开孔,开孔完成后,第一裁切机构122将丝带800裁断,升降机构400将裁切好的丝带800传送到载盘200上,载盘200上的固定夹250将丝带800进行固定,载盘200继续由第二工位120传送至第三工位130;

59.第三工位130侧的抽丝机构131将对丝带800进行抽丝,盘丝装置132在马达的驱动下将从丝带800抽离的废丝盘绕,这时,拨杆机构133将盘丝装置132上的废丝绕在载盘200的导线柱240上,待废丝都缠绕在导线柱240后,第三工位130一侧的剪刀134将盘丝装置132与导线柱240之间的废丝剪断,此时废丝一端连接丝带800,另一端连接导线柱240,载盘200由第三工位130传动至第四工位140;

60.第四工位140的针头620在推送部610的推送下将针头620穿过穿丝孔711,将废丝钩送回针套630中,此时废丝刚好穿过中间轮720的卡槽721,第一移动机头141将第二安装位220上的中间轮720移动至第一安装位210的底盖710上,当第一移动机头141将中间轮720抵接在底座710上时,压板组件1411会在气缸的驱动下下压,将中间轮720安装在底座710上,载盘200继续由第四工位140传送到第五工位150;

61.第五工位150上方的第二移动机头1521将安装好的底座710和中间轮720从载盘200第一安装位210移动至第三安装位230,第三移动机头1522将第三直振单元151上的顶盖730传送至第三安装位230的中间轮720和底座710上进行预压,接着第三移动机头1522在马达的驱动下旋转,将废丝进行缠绕,最后,在压板组件1411的推送下,将顶盖730压紧中间轮720上,同时将丝带700一侧也卡到中间轮720和顶盖730之间,完成废丝收集,此时,载盘200由第五工位150传送到第六工位160;

62.第六工位160上的旋转机构161先将丝带800转动90

°

,辅料供料盘163将辅助料带传送至第二裁切机构164,第一超声机构500的压头510将辅助料带吸附在工作台520上,接着载盘200上的丝带8080传送到工作台520上,压头510下压对丝带抽丝处进行超声融合,最后由出料槽1221进行出料,工序完成。

63.本实用新型未详述之处,均为本领域技术人员的公知技术。

64.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1