一种高硼硅玻璃眼珠和其生产工具及其生产方法与流程

1.本发明涉及玻璃制品技术领域,具体为一种高硼硅玻璃眼珠和其生产工具及其生产方法。

背景技术:

2.在目前玻璃眼珠生产方法制造中,所有生产的包含以下:第一种方式眼珠不带纹路的眼珠瞳孔从产品侧面看都是悬浮在虹膜上方,第二种方式眼珠带纹路的眼珠瞳孔和纹路从产品侧面都是悬浮在虹膜上方,上述的生产方法的缺陷是:瞳孔和纹路无法下沉,达不到追人的效果,如果使用相机进行拍摄,只能从正面看到玩具在相对的看观察者,如果从侧面看,完全看不到眼珠在跟随观察者的角度变换,瞳孔也就达不到那种追人的效果,显得很呆滞。这种生产方法也就导致了玻璃的光学折射率很低,无法将产品的虹膜,纹路,瞳孔部位进行完美的展现出来,其通透、高折射率无法做出戴入玩具娃娃眼眶里效果不是很理想。

3.为此,我们提出一种高硼硅玻璃眼珠和其生产工具及其生产方法。

技术实现要素:

4.本发明的目的在于提供一种高硼硅玻璃眼珠和其生产工具及其生产方法,以解决上述背景技术中提出的问题。

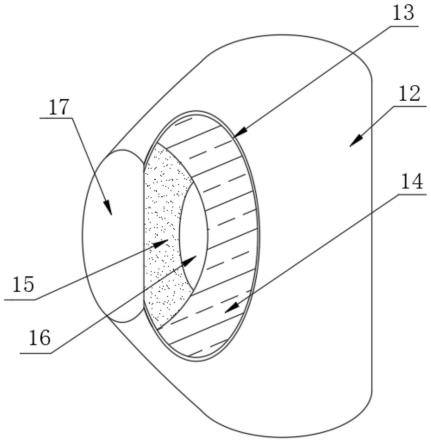

5.为实现上述目的,本发明提供如下技术方案:一种高硼硅玻璃眼珠,包括眼珠球体,所述眼珠球体的前端表面设置有凹陷且凹陷处的内壁上连接有虹膜,所述眼珠球体的凹陷处内部连接有纹路位于眼珠球体的表面,所述眼珠球体的凹陷处表面连接有凸出,所述凸出的外表面连接有有色玻璃,所述所述有色玻璃包裹在眼珠球体表面,所述眼珠球体的内部凹陷处位于凸出和纹路之间连接有瞳孔。

6.优选的,所述眼珠球体、虹膜、纹路、凸出、瞳孔、有色玻璃均为高硼硅玻璃材质烧制而成且为一体结构。

7.一种高硼硅玻璃眼珠的生产工具,根据权利要求1

‑ꢀ

2任意一项所述的一种高硼硅玻璃眼珠,包括用于生产眼珠球体的工作台、捣锤和镊子;

8.所述工作台的表面安装有供氧装置、燃料装置和灯头,所述供氧装置、燃料装置均通过一组管道和灯头连接,两组所述管道上均有独立的控制阀;

9.所述工作台上安装有模具;

10.所述工作台的表面连接有挡板位于灯头和模具之间;

11.所述工作台上安装有保温沙盒,所述保温沙盒内储存有保温沙;

12.所述捣锤设置有俩种型号,分别为平面捣锤、弧度捣锤。

13.优选的,所述供氧装置可为制氧机或氧气瓶,所述燃料装置为液化气;

14.所述模具可采用石墨材质或钢制,所述模具可制作的眼珠球体尺寸范围为10-26mm;

15.所述捣锤的材质为不锈钢或铁制。

16.一种高硼硅玻璃眼珠的生产方法,其特征在于:包括以下步骤:

17.步骤一:

18.准备材料:

19.1、透明细玻璃棒;

20.2、白色球体玻璃棒;

21.3、有色虹膜玻璃棒;

22.4、白色纹路玻璃细丝;

23.5、瞳孔玻璃细丝;

24.6、透明凸出玻璃棒;

25.7、彩色玻璃棒。

26.以上所有材料的直径因所需眼珠尺寸大小可自由调节。

27.步骤二:

28.制作眼珠,将白色球体玻璃棒在灯头的火头上一次烧制成型,制作成椭圆形的眼珠球体备用,并且眼珠球体连接在接手上。并且在烧制过程中,需保持供氧装置2的供氧量大小,避免眼珠球体12表面出现杂质。

29.步骤三:

30.制作虹膜,加热有色虹膜玻璃棒至熔融状态,点至眼珠球体中心位置,再回火加热,使有色虹膜在眼珠球体表面定型,同时调整大小,并通过平面捣锤捣平虹膜,使虹膜在眼珠球体表面不突出,并成圆点分布在眼珠球体表面上。

31.步骤四:

32.制作纹路,加热白色纹路细丝至熔融状态,并粘在虹膜的表面,在距离眼珠球体表面大约1

‑ꢀ

1.5cm处切断,需在加热过程中切断,通过灯头的火头慢慢烘,匀速加热,使纹路再次均匀加热,通过平面捣锤将纹路平摊开,使纹路面积大小需小于虹膜面积大小,通过捣锤捣压3-5次,使虹膜和纹路均匀的融合。

33.步骤五:

34.制作瞳孔,加热瞳孔玻璃细丝成熔融状态,呈液滴状,点在虹膜的中心位置,在距纹路表面大约0.3

‑ꢀ

0.7cm处切断瞳孔玻璃细丝,若瞳孔点过大,通过冷却的方式,将眼珠球体从火头上取下,将瞳孔部分继续加热至熔融状态,通过玻璃棒沾除部分瞳孔细丝下来,再对瞳孔加热3 0s左右,通过平面捣锤定型数次,保证瞳孔的圆度。

35.步骤六:

36.平面处理,通过弧面捣锤在加热过程中将虹膜、纹路、瞳孔部分捣压凹陷到眼珠球体的内部,并通过多次回火加热,弧面捣锤多次调整,至凹下部分平面圆滑,并且在捣压过程中需不停旋转,利用离心力将眼珠球体凹陷部分内的虹膜、纹路、瞳孔烧制更圆;

37.再对眼珠球体上凹陷部分进行二次处理,利用更小尺寸的弧面捣锤将虹膜、纹路、瞳孔凹陷部分捣压更深,并多次调整至平面更圆、光滑。

38.步骤七:

39.制作眼珠凸起,加热透明凸出玻璃棒至熔融状态,在加热过程中需观察透明凸出玻璃棒内是否含有杂质、气泡,同时避免火头太猛,避免透明凸出玻璃棒烧制出氧气泡,将眼珠球体的凹陷部分和透明凸出玻璃棒同时均匀加热,方便更好的衔接,将透明凸出玻璃

位于眼珠球体12的表面,而眼珠球体12的凹陷处表面连接有凸出15,凸出15的外表面连接有有色玻璃17,有色玻璃17包裹在眼珠球体12表面和凸出15形成一体,同时眼珠球体1 2的内部凹陷处位于凸出15和纹路14之间连接有瞳孔16;

59.眼珠球体12、虹膜13、纹路14、凸出15、瞳孔16、有色玻璃17均为高硼硅玻璃材质烧制而成,且为一体结构。

60.一种高硼硅玻璃眼珠和其生产工具,工作台1的表面安装有供氧装置2、燃料装置3和灯头5,供氧装置2、燃料装置3均通过一组管道4和灯头5连接,使得灯头5上可以燃烧火焰,而两组管道4上均有独立的控制阀6,通过两组控制阀6可以对两组管道4的流量进行调节,进一步调节灯头5上的火焰大小;

61.其中供氧装置2可为制氧机或氧气瓶,而燃料装置3为液化气;

62.工作台1上安装有模具7,方便制作眼珠球体12,并且模具7可采用石墨材质或钢制,并且模具7可制作的眼珠球体12尺寸范围为10-26mm;

63.工作台1的表面连接有挡板8位于灯头5和模具7之间;

64.同时工作台1上安装有保温沙盒9,保温沙盒9内储存有保温沙,当玻璃眼珠制作完成后,需放入保温沙盒9内的保温沙中,避免玻璃眼珠产生爆裂、炸裂;

65.工作台1上还放置有制作玻璃眼珠的捣锤10和镊子11,其中捣锤10有俩种型号,分别为平面捣锤、弧度捣锤,并且捣锤10的材质为不锈钢或铁制。

66.一种高硼硅玻璃眼珠的生产方法,包括以下步骤:

67.步骤一:

68.准备材料:

69.透明细玻璃棒(又名接手);

70.白色球体玻璃棒(白色玻璃棒原料拉制而成,原料粗需加工成较细);

71.有色虹膜玻璃棒(玻璃棒原料粗8-10mm,需加工成玻璃丝2cm);

72.白色纹路玻璃细丝(颜色可选);

73.瞳孔玻璃细丝(0.3mm);

74.透明凸出玻璃棒(颜色任意搭配选择,常规选择透明效果更好);

75.彩色玻璃棒(颜色任意搭配选择)。

76.以上所有材料的直径因所需眼珠尺寸大小可自由调节。

77.步骤二:

78.制作眼珠,将白色球体玻璃棒在灯头5的火头上一次烧制成型,制作成椭圆形的眼珠球体12备用,并且眼珠球体12连接在接手上;

79.并且在烧制过程中,需保持供氧装置2的供氧量大小,避免眼珠球体12表面出现杂质。

80.步骤三:

81.制作虹膜,加热有色虹膜玻璃棒至熔融状态,点至眼珠球体12中心位置,再回火加热,使有色虹膜在眼珠球体12表面定型,同时调整大小,完成后虹膜13会在眼珠球体12 表面成点状凸出,通过平面捣锤捣平,使虹膜13在眼珠球体12表面不突出,并成圆点分布在眼珠球体12表面上;

82.在回火时,灯头5的火头不能太大,避免虹膜13在眼珠球体12表面生成氧气泡;

83.并且在加工虹膜过程中,手要不停旋转接手,使眼珠球体12均匀受热、定型;

84.同时需要多次加热定型,并调整虹膜13,使虹膜13表面成平状并和眼珠球体12融为一体。

85.步骤四:

86.制作纹路,加热白色纹路细丝至熔融状态,并粘在虹膜13的表面,在距离眼珠球体1 2表面大约1

‑ꢀ

1.5cm处切断,需在加热过程中切断,通过灯头5的火头慢慢烘,匀速加热,使纹路14再次均匀加热,通过平面捣锤将纹路平摊开,使纹路14面积大小需小于虹膜13面积大小,通过捣锤10捣压3-5次,使虹膜13和纹路14可以均匀的融合起来;

87.加热时间38s左右,使高硼硅玻璃可以均匀受热。

88.步骤五:

89.制作瞳孔,加热瞳孔玻璃细丝成熔融状态,呈液滴状,点在虹膜的中心位置,在距纹路表面大约0.3

‑ꢀ

0.7cm处切断瞳孔玻璃细丝,若瞳孔点过大,通过冷却的方式,将眼珠球体从火头上取下,将瞳孔部分继续加热至熔融状态,通过玻璃棒沾除部分瞳孔细丝下来,再对瞳孔加热3 0s左右,通过平面捣锤定型数次,保证瞳孔的圆度。

90.若瞳孔16未沾上,表明加热温度不够,需回火再次操作,并通过镊子11夹除已熔融后的瞳孔玻璃细丝,重新取用瞳孔玻璃细丝加热。

91.步骤六:

92.平面处理,通过弧面捣锤在加热过程中将虹膜13、纹路14、瞳孔16部分捣压凹陷到眼珠球体12的内部,并通过多次回火加热,弧面捣锤多次调整,至凹下部分平面圆滑,使凸出15和眼珠球体12上凹陷部分可以形成更好的融合,避免形成不规则形状,导致缝隙、气泡,并且在捣压过程中需不停旋转,利用离心力将眼珠球体12凹陷部分内的虹膜1 3、纹路14、瞳孔16烧制更圆;

93.在对眼珠球体12上凹陷部分进行二次处理,利用更小尺寸的弧面捣锤将虹膜13、纹路14、瞳孔16凹陷部分捣压更深,并多次调整至平面更圆、光滑。

94.步骤七:

95.制作眼珠凸起,加热透明凸出玻璃棒至熔融状态,在加热过程中需观察透明凸出玻璃棒内是否含有杂质、气泡,同时避免火头太猛,避免透明凸出玻璃棒烧制出氧气泡,将眼珠球体12的凹陷部分和透明凸出玻璃棒同时均匀加热,方便更好的衔接,将透明凸出玻璃棒熔融状态的液滴状部分衔接在眼珠球体12凹陷部分内,同时将多出的部分采用镊子去除,并且在加热过程中需不停旋转接手,使眼珠球体12均匀加热,再使用平面捣锤轻微捣平眼珠球体12表面的凸出15,多次操作,同时调整玻璃眼珠整体的圆润度。

96.步骤八:

97.加热彩色玻璃棒至熔融状态,并粘在眼珠球体12表面,粘接完成后回火,在距眼珠球体12表面大约1.8

‑ꢀ

2.2cm处烧断,再次加热彩色玻璃棒,烧出所需高度并通过平面捣锤捣平,通过镊子去除多余彩色玻璃棒形成有色玻璃17,使有色玻璃17和瞳孔16粘贴且没有缝隙;

98.并加热至具有弧度,并且在加热过程中接手需不断旋转,让瞳孔16更加圆润。

99.步骤九:

100.冷却,待玻璃眼珠冷却后放入保温沙内,0.5

‑ꢀ

1h后取出,避免不保温会产生爆裂、

炸裂。

101.并且上述步骤四中制作纹路可省略,从而制作没有纹路的玻璃眼珠。

102.其中白色纹路玻璃细丝的制作制作方法如下:

103.将透明玻璃棒烧制成球体,将有色玻璃丝加热至熔融状态,拉直挂在透明玻璃棒上,并多次重复操作,呈圆周均匀分布在白色透明玻璃棒上,调大火头,将挂有颜色玻璃丝的玻璃球拉直拉细。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1