一种轮滑用轮毂扣接装置的制作方法

1.本实用新型涉及轮滑鞋制造技术领域,具体为一种轮滑用轮毂扣接装置。

背景技术:

2.轮滑也叫溜冰,通常是指穿着轮滑鞋在地面上滑行,轮滑鞋也叫旱冰鞋,鞋底安装有成排设置的轮毂,通常轮滑被当作一项娱乐活动,但随着轮滑的发展,已经演变成一种运动项目,在轮滑鞋轮毂制造过程中,需要把轮子与轮毂进行装配组装,而目前的轮毂大多数采用pp材质,在组装之前需要在轮毂内沿内壁中进行热处理,以使轮毂与轮子之间扣接紧密。

3.目前轮毂的热处理工艺需要手动将轮毂套在加热管中进行热处理,进而组装效率低下,以至于热处理时间不仅较长,也不易掌握热处理的温度,因此,自动化程度相对较低,无法进行大批量生产。

4.为此,我们提出一种轮滑用轮毂扣接装置,以解决上述装置热处理效率低下及上料不便的问题。

技术实现要素:

5.本实用新型的目的在于提供一种轮滑用轮毂扣接装置,以解决上述背景技术中提出的整体热处理效率低及上料不便的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种轮滑用轮毂扣接装置,包括支架、振动盘上料机与传送带,支架的右侧固定连接有振动盘上料机,传送带安装与支架的上方位置;

7.传送带的上表面嵌入设置有加热管,加热管安设于振动盘上料机的出料口一侧。

8.优选的,所述加热管的底部贯穿传送带的上端面,所述传送带还包括:转辊、滑槽、电热管与导热板;

9.所述转辊与支架通过转轴转动连接,所述传送带套设于转辊上,所述滑槽于支架的内部上方中间位置,滑槽的两侧壁均嵌入设置有电热管,所述导热板固定连接于加热管贯穿传送带的一端;

10.所述导热板嵌入设置于滑槽的内部。

11.优选的,所述导热板外侧面与滑槽内壁紧密贴合。

12.优选的,所述振动盘上料机的出料口固定连接有导向槽,所述导向槽的左侧开设有凹槽,凹槽的开口宽度大于加热管的直径,所述导向槽正对加热管设置。

13.优选的,所述导向槽的外侧壁通过转轴转动连接有挡板,所述挡板具有一个倾斜部以及一个水平部,所述挡板水平部与导向槽之间通过弹簧固定连接,所述挡板的倾斜部位于导向槽凹槽的一侧。

14.优选的,所述挡板的倾斜部朝向导向槽一侧紧密贴合有橡胶垫。

15.优选的,所述传送带为双层结构,所述传送带包括橡胶层以及海绵层上下重叠粘

合而成。

16.与现有技术相比,本实用新型的有益效果是:

17.1、通过设置有加热管、导热板、滑槽与电热管,电热管、滑槽与导热板的配合,使得加热管能够快速升温,达到对轮毂内沿热处理的效果,利用加热管与轮毂套接的方式,快速对轮毂内沿的加热,生产效率高且加热效果佳,滑槽在加热管移动时仍与导热板保持接触,导热板处于稳定的温度,恒定的温度得到保证。

18.2、其次,通过设置有挡板、弹簧与橡胶垫,挡板对导向槽内部整齐排列的轮毂进行限位,避免轮毂在不断上料的过程中掉落,只有当加热管挑动轮毂时,轮毂对挡板施压,弹簧收缩,挡板相互远离,轮毂被加热管拨动远离导向槽,整个过程实现自动上料、调整姿态、烘烤及传输,无需人工参与,大大节省了加工时间,且保证了加工质量。

附图说明

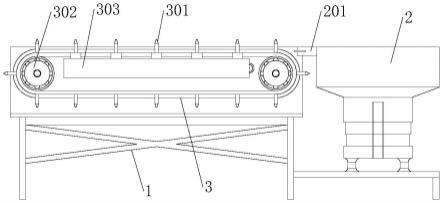

19.图1是本实用新型的整体结构示意图;

20.图2是本实用新型的导向槽结构示意图;

21.图3是本实用新型的滑槽结构示意图;

22.图4是本实用新型的加热管结构示意图。

23.图中:支架1、振动盘上料机2、导向槽201、挡板202、弹簧203、橡胶垫204、传送带3、加热管301、转辊302、滑槽303、电热管304、导热板305。

具体实施方式

24.请参阅图1至4,本实用新型实施例中;

25.实施例1:一种轮滑用轮毂扣接装置,包括支架1、振动盘上料机2与传送带3,支架1的右侧固定连接有振动盘上料机2,传送带3安装与支架1的上方位置;

26.传送带3的上表面嵌入设置有加热管301,加热管301安设于振动盘上料机2的出料口一侧;

27.加热管301于传送带3上成排等距设置,振动盘上料机2将轮毂调整好姿势及顺序后,不断将轮毂输送至传送带3一侧,从而便于将轮毂放置于加热管301上,利用加热管301在传送带3上不断移动的同时利用热量烘烤轮毂内沿内壁,从而使轮毂内沿发生一定形变,从而达到使轮毂与轮子紧密扣接的效果,进而节省时间提高热处理效率。

28.实施例2:参考说明书附图2-4可得知,实施例2与实施1的不同在于:

29.加热管301的底部贯穿传送带3的上端面,传送带3还包括:转辊302、滑槽303、电热管304与导热板305;

30.转辊302与支架1通过转轴转动连接,传送带3套设于转辊302上,滑槽303于支架1的内部上方中间位置,滑槽303的两侧壁均嵌入设置有电热管304,导热板305固定连接于加热管301贯穿传送带3的一端;

31.导热板305嵌入设置于滑槽303的内部;

32.利用电热管304对滑槽303进行加热,使滑槽303侧壁升温,而嵌入滑槽303内部导热板305同时与滑槽303侧壁进行热交换,从而使加热管301升温,达到对轮毂的预热的效果,再利用加热管301与轮毂套接的方式,快速对轮毂内沿的加热,以加快加热管301对轮毂

内沿的热处理时间;

33.导热板305外侧面与滑槽303内壁紧密贴合;

34.导热板305紧贴滑槽303利于热交换,减少热量损失且从而保证处于稳定的温度,而滑槽303在加热管301移动时仍与导热板305保持接触,导热板305处于稳定的温度,热处理得到保证;

35.振动盘上料机2的出料口固定连接有导向槽201,导向槽201的左侧开设有凹槽,凹槽的开口宽度大于加热管301的直径,导向槽201正对加热管301设置;

36.振动盘上料机2将轮毂调整好姿势及顺序后,不断将轮毂输送至传送带3起始位,导向槽201处于加热管301的移动路径上,当加热管301移动至导向槽201内部时,加热管301向上挑动导向槽201内部的轮毂,轮毂做逆时针弧线运动,轮毂随机被加热管301拨动至与导向槽201脱离的状态,随即在加热管301移动的过程中,轮毂在自身重力的作用下滑落至加热管301底端,从而被加热管301热处理的同时,在加热管301的支靠下沿着传送带3输送方向不断移动,直至下一道工序;

37.导向槽201的外侧壁通过转轴转动连接有挡板202,挡板202具有一个倾斜部以及一个水平部,挡板202水平部与导向槽201之间通过弹簧203固定连接,挡板202的倾斜部位于导向槽201凹槽的一侧;

38.挡板202对导向槽201内部整齐排列的轮毂进行限位,避免轮毂在不断上料的过程中掉落,只有当加热管301挑动轮毂时,轮毂对挡板202施压,弹簧203收缩,挡板202相互远离,轮毂被加热管301拨动远离导向槽201,整个过程实现自动上料、调整姿态、烘烤及传输,无需人工参与,大大节省了加工时间,且保证了加工质量;

39.挡板202的倾斜部朝向导向槽201一侧紧密贴合有橡胶垫204;

40.挡板202与轮毂之间为软性接触,轮毂与挡板202之间摩擦时,通过橡胶垫204进行保护,减少轮毂与挡板202之间硬碰硬式摩擦,减少轮毂表面的划痕,更加便于使用;

41.传送带3为双层结构,传送带3包括橡胶层以及海绵层上下重叠粘合而成;

42.其中,加热管301可采用高温枪结构或电热丝管,其可采用液化气作为燃料,采用燃烧液化气产生的热量,快速提高加热管301的温度,对轮毂内部的塑料进行热处理,从而使轮毂内沿发生一定形变以增强与外部轮子表面扣接效果;

43.其中,转辊302可通过外部动力设备带动,振动盘上料机2以及电热管304均设置有与之匹配的电源以及控制开关,以实现智能控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1