一种新型表层可饰面定向结构板的制作方法

1.本实用新型应用涉及结构板技术领域,具体的说是一种新型表层可饰面定向结构板。

背景技术:

2.现有的市面上贴面板的工艺技术较为复杂落后,经过多次砂光和多次热压,不但人工和能源成本过高,而且在刨花板与密度板压制后表结合力、芯结合力较低容易开裂脱皮,而且不利于板材饰面,一经雕刻密度板层容易崩碎,其原因大部分在于表结合力不足。

3.因此设计一种显著增加板材表结合力、芯结合力,避免开裂脱皮、饰面崩碎情况的结构板,正是实用新型人要解决的问题。

4.实用新型专利内容

5.针对现有技术的不足,本实用新型的目的是提供一种新型表层可饰面定向结构板,能实现显著增加板材表结合力、芯结合力,避免开裂脱皮、饰面崩碎情况的功能。

6.本实用新型装置所采用的技术方案是;一种新型表层可饰面定向结构板,其包括结构板芯层、上纤维层、下纤维层、上面层、下面层、芯层横向凸起结构、芯层横向凹陷结构、芯层纵向凸起结构,所述上纤维层和下纤维层的厚度一致,所述结构板芯层的上端面连接有上纤维层,所述结构板芯层的下端面连接有下纤维层,所述上纤维层的上端面连接有上面层,所述下纤维层的下端面连接有下面层,所述结构板芯层的端面上连接有芯层横向凸起结构,所述结构板芯层的端面上连接有芯层纵向凸起结构,所述结构板芯层的端面上开设有芯层横向凹陷结构,所述芯层横向凸起结构、芯层横向凹陷结构分别与芯层纵向凸起结构纵横交错,所述芯层横向凹陷结构的深度不大于结构板芯层主体厚度的三分之一,所述芯层横向凸起结构的厚度不大于上纤维层、下纤维层厚度的二分之一,所述芯层纵向凸起结构的厚度不大于上纤维层、下纤维层厚度的二分之一。

7.进一步,所述芯层横向凹陷结构的横截面形状为梯形,所述结构板芯层上端面、下端面上的芯层横向凹陷结构内侧的空间分别由上纤维层、下纤维层完全填补。

8.进一步,位于所述结构板芯层上端面、下端面上的芯层横向凹陷结构对称分布。

9.进一步,所述芯层横向凸起结构的横截面形状为梯形,所述结构板芯层上端面、下端面上的芯层横向凸起结构周围的空间分别由上纤维层、下纤维层完全填补包围。

10.进一步,位于所述结构板芯层上端面、下端面上的芯层横向凸起结构对称分布。

11.进一步,所述芯层纵向凸起结构的横截面形状为梯形,所述结构板芯层上端面、下端面上的芯层纵向凸起结构周围的空间分别由上纤维层、下纤维层完全填补包围。

12.进一步,位于所述结构板芯层上端面、下端面上的芯层纵向凸起结构对称分布。

13.进一步,未经过热压的所述结构板芯层包括未热压前横向凸起结构、未热压前横向凹陷结构、未热压前纵向凸起结构。

14.本实用新型装置有益效果是:

15.1.本实用新型在铺装时,给上纤维层、下纤维层、结构板芯层设计铺装成特定的纵

横交错的凸起与凹陷结构,这些结构经过热压之后,原本类似直角边的结构会受力变成梯形与倒梯形的结构,大大增加了层与层之间的接触面积,凸起与勾槽加强了结构板芯层的强度的同时,牢牢的将上纤维层和下纤维层牢牢的抓牢在结构半芯层上,实现了显著增加板材表结合力、芯结合力,避免开裂脱皮、饰面崩碎情况的功能。

附图说明

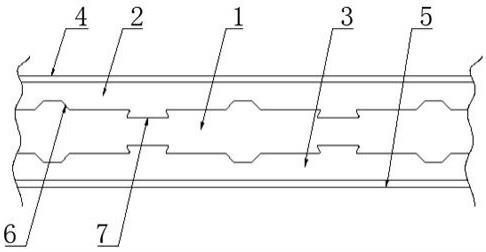

16.图1是本实用新型纵向剖视图。

17.图2是本实用新型横向剖视图。

18.图3是本实用新型热压之前的结构视图。

19.附图标记说明:1

‑

结构板芯层;2

‑

上纤维层;3

‑

下纤维层;4

‑

上面层;5

‑

下面层;6

‑

芯层横向凸起结构;7

‑

芯层横向凹陷结构;8

‑

芯层纵向凸起结构;9

‑

未热压前横向凸起结构;10

‑

未热压前横向凹陷结构。

具体实施方式

20.下面结合具体实施例,进一步阐述本实用新型装置,这些实施例仅用于说明本实用实用新型而不用于限制本实用实用新型的范围。此外应理解,在阅读了本实用实用新型装置讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落在申请所附权利要求书所限定的范围。

21.参见图1至3是本实用新型纵向剖视图、横向剖视图、热压之前的结构视图,一种新型表层可饰面定向结构板,其包括结构板芯层1、上纤维层2、下纤维层3、上面层4、下面层5、芯层横向凸起结构6、芯层横向凹陷结构7、芯层纵向凸起结构8,上纤维层2和下纤维层3的厚度一致,结构板芯层1的上端面连接有上纤维层2,结构板芯层1的下端面连接有下纤维层3,上纤维层2的上端面连接有上面层4,下纤维层3的下端面连接有下面层5,结构板芯层1的端面上连接有芯层横向凸起结构6,结构板芯层1的端面上连接有芯层纵向凸起结构8,结构板芯层1的端面上开设有芯层横向凹陷结构7,芯层横向凸起结构6、芯层横向凹陷结构7分别与芯层纵向凸起结构8纵横交错,芯层横向凹陷结构7的深度不大于结构板芯层1主体厚度的三分之一,芯层横向凸起结构6的厚度不大于上纤维层2、下纤维层3厚度的二分之一,芯层纵向凸起结构8的厚度不大于上纤维层2、下纤维层3厚度的二分之一。

22.本实用新型的结构板芯层1和上纤维层2、下纤维层3是从原材料一次性热压成型的。

23.芯层横向凹陷结构7的横截面形状为梯形,结构板芯层1上端面、下端面上的芯层横向凹陷结构7内侧的空间分别由上纤维层2、下纤维层3完全填补,位于结构板芯层1上端面、下端面上的芯层横向凹陷结构7对称分布。

24.芯层横向凸起结构6的横截面形状为梯形,结构板芯层1上端面、下端面上的芯层横向凸起结构6周围的空间分别由上纤维层2、下纤维层3完全填补包围,位于结构板芯层1上端面、下端面上的芯层横向凸起结构6对称分布。

25.芯层纵向凸起结构8的横截面形状为梯形,结构板芯层1上端面、下端面上的芯层纵向凸起结构8周围的空间分别由上纤维层2、下纤维层3完全填补包围,位于结构板芯层1上端面、下端面上的芯层纵向凸起结构8对称分布。

26.结构板芯层1上凸起和凹陷纵横交错,单独的芯层横向凸起机构、芯层横向凹陷结构7、芯层纵向凸起结构8都有利于加强结构板芯层1的强度,而纵横交错在一起后,强度的提升更加明显,而且这些结果大大的加强了结构板芯层1和上纤维层2、下纤维层3之间的接触面积,从而加强了表结合力。

27.为经过热压之间,芯层结构板上的凸起结构和凹陷结构侧端面近似于垂直,未热压前横向凸起结构9、未热压前横向凹陷结构10、未热压前纵向凸起结构的边角都是垂直的,但是因为原材料松散,经过热压的时候会出现变形、堆积等现象,因此,芯层横向凹陷结构7内的空间由上纤维层2、下纤维层3填补,就形成了上纤维层2、下纤维层3端面上连接的梯形的楔形块,而结构板芯层1上的横向凹陷机构就形成了梯形的凹槽,大大加强了上纤维层2、下纤维层3的结合强度。

28.同理,芯层横向凸起结构6和芯层纵向凸起结构8经过变形也形成梯形的凸棱结构,加强结构板芯层1强度的同时,也加强了结构板芯层1对于上纤维层2和下纤维层3的抓取力。

29.表面结合力得到了显著的提高,使得上纤维层2、下纤维层3与结构板芯层1结合的更加紧密,有利于饰面的操作。

30.经过实验测试,普通结构板的表面结合强度如下表所示:

[0031][0032]

而本实用新型经过实验测试,表面结合强度如下表所示:

[0033][0034]

本实用新型的表层结构力明显要优于普通的结构板。

[0035]

对普通结构板和本实用新型的芯层结合力做出测试,结果如下表所示:

[0036][0037]

由此可看出,本实用新型的芯层结构力是普通结构板的芯层结合力1.5倍。

[0038]

本实用新型在铺装时,给上纤维层2、下纤维层3、结构板芯层1设计铺装成特定的纵横交错的凸起与凹陷结构,这些结构经过热压之后,原本类似直角边的结构会受力变成梯形与倒梯形的结构,大大增加了层与层之间的接触面积,凸起与勾槽加强了结构板芯层1的强度的同时,牢牢的将上纤维层2和下纤维层3牢牢的抓牢在结构半芯层上,实现了显著增加板材表结合力、芯结合力,避免开裂脱皮、饰面崩碎情况的功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1