一种回转式竹筒连续上料切削盘及上料切削装置的制作方法

1.本实用新型涉及竹加工设备领域,尤其涉及一种回转式竹筒连续上料切削盘及上料切削装置。

背景技术:

2.竹材在中国具有较为久远的加工历史,而以竹材刨片为原料生产板材则是在近年来才有相关报道。由于竹子有不同的直径、长短,因此需要将先竹筒切削为具有统一尺寸的刨片才有利于后续的加工生产。然而由于竹材刨片板材尚属于新兴产品,在现有技术中并没有专用于竹筒刨切机的连续上料的装置,目前通常是采用人工上料的方式,有如下缺点:

3.(1)人工操作效率非常低,没有实现机器自动化;

4.(2)人工放料,放料角度随机性大,容易造成卡料;

5.(3)人工放料工人操作不当容易发生安全事故。

6.申请人的在先申请cn202010575934.3公开了一种刨花加工装置,包括旋转料仓、压料仓、刀具、压料装置、加工台、加工台支撑座;所述压料装置用于在物料的加工过程中对压料仓中物料施加压力;加工台开设有加工口,压料仓设置在加工台上并且与加工口连通,刀具设置在加工台下面;旋转料仓通过与压料仓的对接使得物料进入压料仓。但是该装置仍然无法实现在切削的同时进行连续上料。

7.为此,为了提高竹材加工的自动化,进而提高生产效率、改善产品质量和保障生产安全,亟需开发出一款专用于竹筒刨切机的连续上料的装置。

技术实现要素:

8.为了解决上述技术问题,本实用新型提供了一种回转式竹筒连续上料切削盘及上料切削装置,本实用新型的回转式竹筒连续上料切削盘可实现连续上料和切削,大幅提高了竹材加工的自动化程度和生产效率,且产品质量更加稳定和生产安全性更高。

9.本实用新型的具体技术方案为:一种回转式竹筒连续上料切削盘装置,包括:

10.上料切削盘;所述上料切削盘包括水平设置的转盘本体、设于所述转盘本体圆周面上的环形轨道;转盘本体上设有多个上下贯通且围绕转盘本体中心分布的切削室;

11.驱动所述上料切削盘旋转的回转动力机构;所述回转动力机构通过与所述环形轨道的配合实现驱动;

12.用于对所述切削室内的竹筒进行下压的下压机构;

13.设于上料切削盘下方的刨切机构。

14.本实用新型回转式竹筒连续上料切削装置的大致工作原理为:切段后的竹筒经配套的定向输送机构输送至上料切削盘的切削室。当竹筒放满后,上料切削盘由回转动力机构驱动,转动一定角度,使得下压机构刚好对准切削室。下压机构进行下压,并启动刨切机构,切削室内的竹筒受压后受到刨切机构的切削成为细长的刨片,由刨切机构的出料处出料。切削后下压机构抬升,上料切削盘再转动一定角度,使得切削后空置的切削室对准定向

输送机构的出料口进行上料,而于此同时相邻的切削室已在上一程序中装满竹筒,并在此次转动后对准下压机构,以此重复循环。

15.本实用新型将上料切削盘设计成可绕中心转动的圆盘结构,相邻两个切削室,一个进行自动上料,一个进行竹片刨切,全程无需人工操作,从而实现一边上料一边切削,连续不间断工作。

16.作为优选,所述切削室呈圆环状均匀等距围绕转盘本体中心分布。

17.作为优选,所述切削室的数量为偶数。

18.作为优选,所述回转动力机构包括机架和设于所述机架上的电机,所述电机的输出转轴上设有齿轮;所述环形轨道的圆周面为与所述齿轮啮合的齿面。

19.通过齿轮与齿面的啮合来实现转盘本体的转动。

20.作为优选,所述下压机构包括气缸架和至少一个固定于所述气缸架上的下压气缸;所述下压气缸朝向所述切削室,且下压气缸为多个时,每间隔一个切削室配备一个下压气缸。

21.确保相邻的两个切削室配备一个下压气缸,可实现连续上料和切削。

22.作为优选,所述刨切机构包括筒体、水平设于所述筒体顶部的旋转刀盘、设于筒体内用于驱动所述旋转刀盘旋转的旋转驱动部件;所述筒体的顶部开口边沿与所述转盘本体的底部通过转轴连接以实现转盘本体相对于筒体旋转。

23.转盘本体与筒体顶部开口边缘通过轴承来实现转盘本体相对于筒体的转动。

24.所述旋转刀盘的盘面上设有若干刀槽,所述刀槽内设有与刀刃朝上且与水平面倾斜的刀具,刀槽与刀具之间设有供切削后刨片掉落的狭缝。

25.旋转刀盘上的刀具具有一定的斜度,可将下压后的竹筒切削为细长的刨片,而未被下压的切削室内的竹筒则不会被切削。竹筒被切削为一定尺寸的刨片后落入狭缝中,从刨切机构自身的出料口收集刨片。

26.作为优选,所述刀槽的位置、形状、尺寸与所述切削室匹配。

27.作为优选,所述刀槽的数量为多个,且均匀等距围绕旋转刀盘中心分布。

28.作为优选,所述旋转刀盘上均匀分布有若干通气孔;所述旋转刀盘上位于刀槽的侧边处设有开口。旋转刀盘在工作状态下为高速旋转(600-800转/分钟),设计为顺时针旋转时,刀具设计成30-60度倾斜状,成扇叶状。因此在高速旋转时,旋转刀盘上下面会产生压力差,将旋转刀盘上部空气吸入刀盘下部,产生涡轮气旋及上下压力差,上部为负压、下部为正压。竹筒切削时产生的竹粉竹碎屑在涡轮的旋转气流中紧密地摩擦和强烈地冲击到旋转刀盘上侧,此时通气孔的设置可实现竹粉碎屑沿气流导向随竹刨片进入刨切机构筒体内的接料仓。实现粉尘的自吸收,减少碎屑粉尘对切削操作的影响。

29.作为优选,将通气孔设置成开口上大下小的圆锥形,便于集料及增大气流导向压力。

30.与现有技术对比,本实用新型的有益效果是:

31.(1)本实用新型将上料切削盘设计成可绕中心转动的圆盘结构,相邻两个切削室,一个进行自动上料,一个进行竹片刨切,全程无需人工操作,从而实现一边上料一边切削,连续不间断工作。

32.(2)本实用新型的刨切机构的旋转刀盘上均匀分布有通气孔;可将切削操作中产

生的竹粉碎屑沿气流导向随竹刨片进入刨切机构筒体内的接料仓,实现粉尘的自吸收,减少碎屑粉尘对切削操作的影响。

附图说明

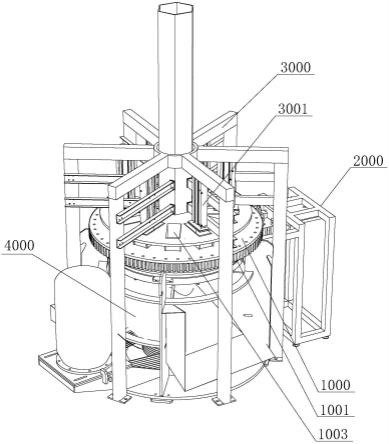

33.图1为本实用新型回转式竹筒连续上料切削装置的一种立体结构示意图;

34.图2为本实用新型回转式竹筒连续上料切削装置的一种立体结构示意图;

35.图3为本实用新型回转式竹筒连续上料切削装置的一种立体结构示意图;

36.图4为本实用新型回转式竹筒连续上料切削装置的一种俯视图(去除下压机构后);

37.图5为本实用新型回转式竹筒连续上料切削装置中上料切削盘和刨切机构的一种结构示意图;

38.图6为图5中a-a截面的一种剖视图;

39.图7为本实用新型回转式竹筒连续上料切削装置中刨切机构的一种结构示意图;

40.图8为本实用新型回转式竹筒连续上料切削装置中上料切削盘和回转动力机构的一种结构示意图;

41.图9为本实用新型回转式竹筒连续上料切削装置中回转动力机构的一种结构示意图;

42.图10为本实用新型回转式竹筒连续上料切削装置中上料切削盘的工作原理示意图。

43.附图标记为:转盘本体1000、环形轨道1001、切削室1002、机架2000、电机2001、齿轮2002、气缸架3000、下压气缸3001、筒体4000、旋转刀盘4001、旋转驱动部件4002、刀槽4003、刀具4004、通气孔4005、上料工位5000。

具体实施方式

44.下面结合实施例对本实用新型作进一步的描述。

45.总实施例

46.如图1-4所示,一种回转式竹筒连续上料切削盘及上料切削装置,包括:

47.上料切削盘;如图1和8所示,所述上料切削盘包括水平设置的转盘本体1000、设于所述转盘本体圆周面上的环形轨道1001;转盘本体上设有多个(优选偶数)上下贯通且呈圆环状均匀等距围绕转盘本体中心分布的切削室1002。

48.驱动所述上料切削盘旋转的回转动力机构;如图8-9所示,所述回转动力机构包括机架2000和设于所述机架上的电机2001,所述电机的输出转轴上设有齿轮2002;所述环形轨道的圆周面为与所述齿轮啮合的齿面。

49.用于对所述切削室内的竹筒进行下压的下压机构。如图1-3所示,所述下压机构包括气缸架3000和至少一个固定于所述气缸架上的下压气缸3001;所述下压气缸朝向所述切削室,且下压气缸为多个时,每间隔一个切削室配备一个下压气缸。

50.设于上料切削盘下方的刨切机构;如图5-7所示,所述刨切机构包括筒体4000、水平设于所述筒体顶部的旋转刀盘4001、设于筒体内用于驱动所述旋转刀盘旋转的旋转驱动部件4002;所述筒体的顶部开口边沿与所述转盘本体的底部通过转轴连接以实现转盘本体

相对于筒体旋转。其中,所述旋转刀盘的盘面上设有若干位置、形状、尺寸与所述切削室匹配的多个刀槽4003,所述刀槽均匀等距围绕旋转刀盘中心分布。刀槽内设有与刀刃朝上且与水平面倾斜的刀具4004,刀槽与刀具之间设有供切削后刨片掉落的狭缝。旋转刀盘上均匀分布有若干开口上大下小的圆锥形状的通气孔4005。

51.实施例1

52.一种回转式竹筒连续上料切削盘及上料切削装置,包括:

53.上料切削盘;所述上料切削盘包括水平设置的转盘本体1000、设于所述转盘本体圆周面上的环形轨道1001;转盘本体上设有十二个上下贯通且呈圆环状均匀等距围绕转盘本体中心分布的切削室1002。

54.驱动所述上料切削盘旋转的回转动力机构;所述回转动力机构包括机架2000和设于所述机架上的电机2001,所述电机的输出转轴上设有齿轮2002;所述环形轨道的圆周面为与所述齿轮啮合的齿面。

55.用于对所述切削室内的竹筒进行下压的下压机构。所述下压机构包括气缸架3000和固定于所述气缸架上的六个下压气缸3001;所述下压气缸朝向所述切削室,且每间隔一个切削室配备一个下压气缸。

56.设于上料切削盘下方的刨切机构;所述刨切机构包括筒体4000、水平设于所述筒体顶部的旋转刀盘4001、设于筒体内用于驱动所述旋转刀盘旋转的旋转驱动部件4002(旋转电机);所述筒体的顶部开口边沿与所述转盘本体的底部通过转轴连接以实现转盘本体相对于筒体旋转。其中,所述旋转刀盘的盘面上设有若干位置、形状、尺寸与所述切削室匹配的四个刀槽4003,各刀槽均匀等距围绕旋转刀盘中心分布。刀槽内设有与刀刃朝上且与水平面倾斜的刀具4004,刀槽与刀具之间设有供切削后刨片掉落的狭缝。旋转刀盘上均匀分布有若干开口上大下小的圆锥形状的通气孔4005。

57.本实施例装置的工作原理为:首次工作时,前一工序配套的多个定向输送机构的上料工位5000将切削室加满竹筒后,回转动力机构驱动环形轨道使转盘本体转动一定角度,加满竹筒的切削室进入待切削工位(对准下压气缸),下压气缸压住待切削竹筒,保证切削的竹材刨花的均匀,与此同时,其余几个切削室进入入料工位,开始入料,当切削区竹筒被切削完,入料区竹筒加满后,下压气缸收回,动力回转机构驱动环形轨道和切削室继续向前转动一定角度,加满竹筒的切削室进入待切削工位,下压气缸压住带切削竹筒,刨切机构的刀盘高速旋转切削竹筒。这两个工序完成后,转盘本体可以继续向前转一定角度进入下一个工位,也可以向后转动进入上一个工位,两者效果相同,具体方案可视情况而定。如此往复,相邻两个切削室,一个进行自动上料,一个进行竹片刨切,全程无需人工操作,从而实现一边上料一边切削,连续不间断工作。

58.具体地,如图10所示(以八个切削室为例),在a工位时,此时上料口为2、4、6、8的偶数口,将这些偶数口注满料;

59.然后大齿圈在小齿轮带动下旋转,刚好旋转到b工位,此时的偶数切削室2/4/6/8处于下压气缸下方,执行下压气缸下压动作可以切料,与此同时,奇数切削室1/3/5/7是空的,此时可以开始上料到这些奇数切削室;待偶数切削室2/4/6/8的竹筒切削完毕后,奇数切削室1/3/5/7也注满了竹筒(图中c工位);此时齿轮带动环形轨道又逆时针旋转达到d工位,将奇数切削室放置于下压气缸下方,从而可以实现奇数切削室内竹筒的切削,同时,偶

数切削室又可以加料;如此周而复始的循环,即可批量式完成上料-切削的工作。

60.实施例2

61.本实施例与实施例1的区别在于,转盘本体上设有八个切削室,下压气缸的数量为四个。

62.本实用新型中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本实用新型中所用方法,若无特别说明,均为本领域的常规方法。

63.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1