一种竹材展平工艺的制作方法

本发明涉及竹材加工领域,尤其是指一种竹材展平工艺。

背景技术:

1、由于竹子自身呈柱形,对竹子进行加工过程中,一般将整竹切断得到竹筒,竹筒纵向劈成2-6片,形成多个横截面呈弧形的竹材,再对竹材进一步加工,得到横截面呈矩形的竹板。为了将竹子制成竹板,一般是采用对竹材碾压的方式将横截面呈弧形的竹材展平。传统的竹材展平工艺仅能够对竹材的上下两面进行碾压,进而导致竹材碾压后容易开裂,导致竹材损耗率提高,生产成本提高。因此,部分现有技术采用了在竹材表面逐步压槽或在竹材轴向上设置间隙等方式,为竹材提供展平的空间,避免竹材的完整纤维受力后开裂。

2、中国专利文献中公开了一种无裂纹展平竹材的方法(公开号为cn1330471c),其具体公开了先将截成段的竹材去竹青、去外节,剖分,去竹黄、去内节,预热,加热软化,再用带有凸齿的轧辊在竹材内壁沿圆周方向逐渐压轧出沿纵向的凹槽,使竹材内壁的弧长延伸,使竹材变平。该方式相比于传统的竹材展平工艺而言,可降低开裂风险,但是其损耗率仍较高,且生产效率低。

技术实现思路

1、本发明所要解决的技术问题是:提供一种竹材展平工艺,降低竹材损耗率的同时提高生产效率。

2、为了解决上述技术问题,本发明采用的技术方案为:

3、一种竹材展平工艺,包括以下步骤:

4、s1:将分段后的竹筒切割成截面呈弧形的竹材;

5、s2:对竹材进行软化处理;

6、s3:对软化处理后的竹材进行等弧定厚处理后,使多片等弧定厚处理后的竹材在周向上依次抵接并依次对多片竹材进行施压,使竹材径向上的两侧和周向上的两侧均受到挤压而展平,得到竹板;

7、s4:对竹板进行降温处理,并对竹板进行干燥。

8、本发明的有益效果在于:将竹材软化后,提高竹材的可塑性,再利用相邻竹材相互抵接的方式对竹材周向上的两端进行施压,使竹材在展平过程中同时受到四个方向的压力,进而避免竹材在展平过程中径向上所承受的压力过大而导致竹材开裂。通过该方法展平的同一批次的竹板,仅需丢弃首尾两块竹板,大幅减少竹材的损耗量。而为了实现相邻竹材之间的相互挤压,需采用连续进料的方式,大大提高了生产效率。此外,通过该方法展平竹板,对于等弧定厚的精度要求降低,且竹材展平过程中可承受的压力增大,提高竹材的良率,改善竹板质量。

技术特征:

1.一种竹材展平工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的竹材展平工艺,其特征在于,所述步骤s2中软化处理的条件:压力为0.8mpa~0.9mpa,温度为170℃~200℃,时间8min~10min。

3.根据权利要求1所述的竹材展平工艺,其特征在于,所述步骤s3中等弧定厚处理具体为,将软化后的竹材压制成一等弧形,用圆弧刀对竹材等厚加工。

4.根据权利要求1所述的竹材展平工艺,其特征在于,所述步骤s3中通过展平机进行展平。

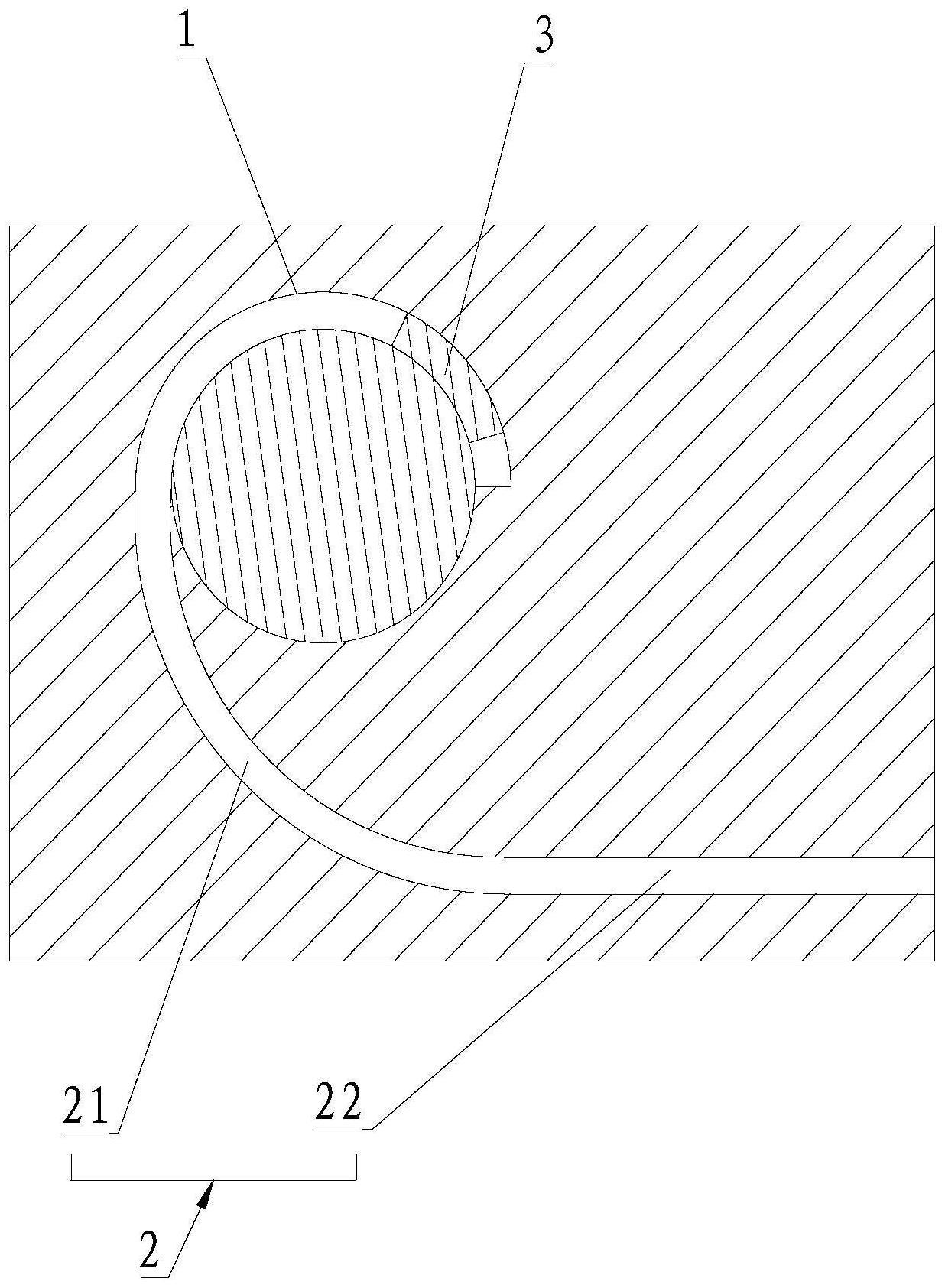

5.根据权利要求4所述的竹材展平工艺,其特征在于,所述步骤s3中,当竹材置入所述展平机的进料通道后由位于所述进料通道的一端的传动键将竹材推入展平通道中进行展平。

6.根据权利要求5所述的竹材展平工艺,其特征在于,所述进料通道为与软化后的竹材弧度相匹配的圆弧形,且所述进料通道的长度小于或等于软化处理后的所述竹材的周长。

7.根据权利要求6所述的竹材展平工艺,其特征在于,所述展平通道包括呈四分之一圆弧状的第一展平段和呈直线形的第二展平段。

8.根据权利要求6所述的竹材展平工艺,其特征在于,所述展平通道包括沿竹材输送方向直径逐步增大的第一展平段和呈直线形的第二展平段。

9.根据权利要求1所述的竹材展平工艺,其特征在于,所述步骤s4中干燥处理具体为,在温度40℃~90℃的条件下,烘干48小时~72小时,直至含水率低于10%。

技术总结

本发明涉及竹材加工技术领域,具体公开了一种竹材展平工艺,包括以下步骤:S1:将分段后的竹筒切割成截面呈弧形的竹材;S2:对竹材进行软化处理;S3:对竹材进行等弧定厚处理后,使多片等弧定厚处理后的竹材在周向上依次抵接并依次对多片竹材进行施压,使竹材径向上的两侧和周向上的两侧均受到挤压而展平,得到竹板;S4:对竹板进行降温处理,并对竹板进行干燥。本发明采用连续进料的方式,使相邻竹材之间相互抵压,进而降低损耗率。

技术研发人员:连健昌,费本华,叶学财,刘焕荣,姜应军,张秀标

受保护的技术使用者:龙竹科技集团股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!