竹帘的加工方法与流程

1.本发明涉及竹制原材料加工领域,尤其涉及一种竹帘的加工方法。

背景技术:

2.我国竹类资源丰富,并且竹子具有生长周期短、材质坚硬的特点。竹帘是采用竹子做成的帘子,在胶合板领域已被越来越多地使用。

3.胶合板是由多层薄片材料上下胶合而成,各层之间需要有一定的胶合强度。竹材的内外表面竹青与竹黄上均有蜡质层(竹黄面上表现为蜡质膜),该蜡质层的存在使得胶合板无法达到耐水的要求,同时,会影响胶合板上下层的胶合强度。

4.为了解决该问题,竹帘在用于胶合板中时,一般需要去除蜡质层,或消除蜡质层对上下层胶合强度的影响,具体方法主要有三种:

5.第一种,采用径向竹帘,如图1所示,将定长的单位竹筒100劈分为若干圆弧状竹坯101,而后沿该圆弧状竹坯101的厚度方向(径向)将该圆弧状竹坯101多级刨分为若干基本等厚(厚度为a)的带竹青和竹黄的竹片102,再将若干带竹青和竹黄的竹片102沿其宽度(即圆弧状竹坯101的径向厚度)方向平置后串联缝制或编制成竹帘200,在该过程中,竹青面120和竹黄面130上的蜡质层没有进行处理,竹帘200成形后,蜡质层处于竖直位置,使得以此竹帘200为材料压制的胶合板缺乏横向强度,同时,因多级刨分后的带竹青和竹黄的竹片102比较单薄,其厚度a一般在1.5~2.4mm左右,在设备进料过程中容易出现折断等不利情况,加之落料点多,使得自动化加工的实现有很大的难度,造成生产效率偏低。

6.第二种,采用化学浸泡的方式,通过化学反应去除竹青与竹黄面的蜡质层,但这种工艺,一者需要至少30分钟以上的化学反应时间,使得生产效率大大降低,同时浸泡废液会造成环境污染,又需要进行环保处理,增大投资。

7.第三种,采用刨削方法去除蜡质层,这种方法采用刨刀对竹青面和竹黄面进行刨削加工,以此达到去除竹青和竹黄的目的,但这种方法会造成原材料较大的损失,一般损耗在20-30%左右,经济性比较差。

技术实现要素:

8.本发明的目的在于提供一种竹帘的加工方法,具备原材料损耗小、生产效率高且环保的优点。

9.为了达到上述目的,本发明提供了一种竹帘的加工方法,包括以下步骤:

10.步骤s1、提供圆竹,将圆竹切断,得到竹筒;

11.步骤s2、将竹筒沿长度方向进行劈分,得到原料竹坯;

12.步骤s3、去除蜡质层,即去除原料竹坯竹青面与竹黄面上的蜡质层,得到砂面竹坯;

13.步骤s4、将数个砂面竹坯制成竹帘;

14.所述步骤s3采用磨削方法去除原料竹坯竹青面与竹黄面上的蜡质层。

15.所述原料竹坯的宽度为1mm~150mm;所述磨削方法中,磨削厚度为0.05mm~0.5mm。

16.所述步骤s2将竹筒沿长度方向进行等分劈分,得到原料竹坯。

17.所述磨削方法为采用旋转的辊式钢丝刷或平面钢丝刷进行刷削,或者采用砂轮、砂布轮或抛丸进行磨削。

18.所述辊式钢丝刷或平面钢丝刷至少有一对,分别对应原料竹坯竹青面与竹黄面进行刷削。

19.所述砂面竹坯的截面形状为弧状,所述原料竹坯的宽度为5mm~20mm。

20.还包括步骤s23:碾平,即对原料竹坯进行碾压,使其表面基本平整;所述砂面竹坯的截面形状为矩形,所述原料竹坯的宽度为7mm~150mm;

21.所述步骤s23在步骤s2与步骤s3之间进行,或者与步骤s3同时进行即在同一道加工工序里去除蜡质层的同时进行碾平。

22.所述步骤s23采用至少一对碾平辊,该碾平辊施加的碾压强度为3~10n/mm2。

23.还包括步骤s23’:去节,即去除原料竹坯的竹节;所述步骤s23’与步骤s23同时进行即在同一道加工工序里去节的同时进行碾平。

24.还包括步骤s34:反曲,即对砂面竹坯进行反曲碾压;所述步骤s34在步骤s3与步骤s4之间进行;所述步骤s34采用至少一对反曲辊,反曲的角度为5

°

~15

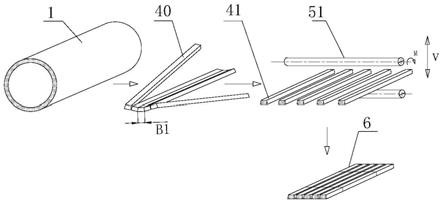

°

。

25.本发明的有益效果:本发明提供的一种竹帘的加工方法,包括以下步骤:步骤s1、提供圆竹,将圆竹切断,得到竹筒;步骤s2、将竹筒沿长度方向进行劈分,得到原料竹坯;步骤s3、去除蜡质层,即去除原料竹坯竹青面与竹黄面上的蜡质层,得到砂面竹坯;步骤s4、将数个砂面竹坯制成竹帘;所述步骤s3采用磨削方法去除原料竹坯竹青面与竹黄面上的蜡质层。本发明采用磨削的方法(如刷削)去除竹青和竹黄面上的蜡质层,可以有效地控制去除的厚度,最大限度地保证材料损耗的最小化;同时可以有效地提高加工的速度,进而提高生产效率;刷削后的砂面竹坯的各个表面均有比较大的粗糙度,这有利于后续的胶合,进而有利于提高成品胶合板的综合强度(径向和横向)。采用刷削方法后,自竹筒加工到竹帘的整个过程可以在一个流水线上完成,有利于加工设备的自动化。

附图说明

26.为了能更进一步了解本发明的特征以及技术内容,请参阅以下有关本发明的详细说明与附图,然而附图仅提供参考与说明用,并非用来对本发明加以限制。

27.附图中,

28.图1为现有技术的一种竹帘的加工方法的加工过程示意图;

29.图2为本发明的竹帘的加工方法的第一实施例的加工过程示意图;

30.图3为本发明的竹帘的加工方法的第二实施例的加工过程示意图;

31.图4为本发明的步骤s23与步骤s3同时进行的示意图;

32.图5为对应于图4的c-c剖视图;

33.图6为本发明的步骤s23与步骤s23’同时进行的示意图;

34.图7为对应于图6的d-d剖视图;

35.图8为本发明的步骤s23的示意图。

具体实施方式

36.为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的优选实施例及其附图进行详细描述。

37.本发明提供一种竹帘的加工方法,包括以下步骤:

38.步骤s1、提供圆竹,将圆竹切断,得到竹筒1;

39.步骤s2、将竹筒1沿长度方向进行劈分,得到原料竹坯40;

40.步骤s3、去除蜡质层,即去除原料竹坯40竹青面与竹黄面上的蜡质层,得到砂面竹坯41;

41.步骤s4、将数个砂面竹坯41制成竹帘6。

42.具体地,所述步骤s1中,所述竹筒1的长度由最终所需的竹帘的具体尺寸要求来决定。

43.所述步骤s2将竹筒1沿长度方向进行等分劈分,得到原料竹坯40;所述原料竹坯40的宽度为1mm~150mm。

44.所述步骤s3采用磨削方法去除原料竹坯40竹青面与竹黄面上的蜡质层。

45.所述步骤s4具体包括,将数个砂面竹坯41按竹青面或竹黄面平置的方式串联编制或缝制成竹帘6。

46.第一实施例(如图2所示):

47.所述步骤s2中,所述原料竹坯40的宽度b1为5mm~20mm。在此,该原料竹坯40的宽度b1的选取除了要考虑工艺设备外,还取决于圆竹的直径,其直径越大,则该宽度b1可以相应地选取更大的。

48.所述步骤s3中,采用一对旋转(旋转方向为图2中的m方向或其反方向)的辊式钢丝刷51分别对应原料竹坯40竹青面和竹黄面进行刷削,以去除竹青面和竹黄面上的蜡质层,得到的砂面竹坯41的截面形状为弧状。

49.辊式钢丝刷51的位置可沿v方向上下调整,以此来控制刷削的厚度,在此,因构成辊式钢丝刷51的钢丝有一定的弹性,故可以完成对弧状表面的刷削,刷削的厚度可以控制在0.05mm~0.5mm,大大节减了材料的损耗。经试验验证,其材料损耗可以控制在5%以内。在本实施例中使用的辊式钢丝刷51也可以是多对,也可以采用平面式钢丝刷代替,当然,也可以采用砂轮、砂布轮或者抛丸等磨削方法,可以达到相同的技术效果。

50.第二实施例(如图3所示):

51.所述步骤s2中,将竹筒1沿长度方向进行对半劈分、四等分劈分或六等分劈分(当然,也可以根据实际需要将竹筒1进行其他份数的等分劈分,本发明并不以此为限),得到原料竹坯40。所述原料竹坯40的宽度b2为7mm~150mm,优选为30mm~80mm。

52.所述步骤s2及步骤s3之间还包括步骤s23:对原料竹坯40进行碾压,使其表面基本平整。

53.具体地,所述步骤s23中,通过一对碾平辊50对原料竹坯40进行碾压,该碾平辊50施加的碾压强度为3~10n/mm2。

54.所述碾平辊50可以沿v方向上下调整,以获取合适的碾压力。

55.所述步骤s3中,采用一对平面钢丝刷52分别对应原料竹坯40竹青面和竹黄面进行刷削,以去除竹青面和竹黄面上的蜡质层,得到的砂面竹坯41的截面形状为矩形。

56.所述平面钢丝刷52具有工作面520,该工作面520也可以沿v方向上下调整,以此来控制对竹青面和竹黄面刷削的厚度,刷削的厚度一般控制在0.05mm~0.5mm即可,从而达到最小的材料损耗。经试验验证,这种材料的损耗在5%以下。

57.工作时,所述平面钢丝刷52在平行于原料竹坯40所在平面上旋转(如图3中m’方向)作业,其旋转的速度根据作业速度的要求可调,从而通过平面钢丝刷52的钢丝反复刮削去除蜡质层。

58.在本实施例中,该平面钢丝刷52也可以采用辊式钢丝刷代替,其他类似的技术手段如平面砂轮、辊式砂轮、抛瓦等磨削方法也可以达到相同的技术效果。在本实施例中,平面钢丝刷52及碾平辊50都可以是多对。在本实施例中,经平面钢丝刷52旋转刷削后的竹青面和竹黄面在去除蜡质层的同时,其表面粗糙度比较大,这有利于后续的胶合,进而有利于提高成品胶合板的综合强度(径向和横向)。

59.在本实施例中,所述步骤s23与步骤s3也可以同时进行,即在同一道加工工序里去除蜡质层的同时进行碾平,如图4及图5所示,原料竹坯40按箭头n方向进给,两对碾平辊50、50’与两对平面钢丝刷52、52’相间布置,这样就可以在去除蜡质层的同时进行碾平加工。

60.在本实施例中还可以增加去除竹节的工艺,即所述竹帘的加工方法还包括步骤s23’:去节,即去除原料竹坯40的竹节,在此主要考虑对胶合板成型影响较大的竹黄面竹节,考虑到竹节的脆性,去除竹节最好的时机是在碾平(即步骤s23)的同时进行即在同一道加工工序里去节的同时进行碾平。如图6及图7所示,原料竹坯40沿箭头n方向以一定速度进给,与此同时,可设置多对碾平辊50,该碾平辊50在碾平工作中,可根据具体的原料竹坯40的年份及软硬情况等向原料竹坯40的表面施加3~10n/mm2的压强,以此保证部分脆性的竹节受到碾压力的破坏后自行脱离,同时设置有去节辊54,该去节辊54可以对竹节进行刨削,在此过程中,竹黄面要朝下,以便脱离的竹节碎屑可在自重的作用下离开原料竹坯40。在本实施例中,考虑到竹青面竹节的硬度,需要控制碾平辊50的碾压力,将该碾压力设定在一个确定值,使得当碾压阻力大于该确定值时,碾平辊50可以沿v方向浮动。

61.考虑到竹材的弹性,为防止碾平后的原料竹坯40的截面形状回弹,给后续的编制工艺(步骤s4)造成不便,可以在本实施例中加入反曲工艺,即所述竹帘的加工方法还包括步骤s34:反曲,即对砂面竹坯41进行反曲碾压,如图8所示,原料竹坯40经过多对碾平辊50碾压后,得到的砂面竹坯41的截面形状变为矩形,在此过程中,同时可以进行去节和刷削工艺。之后可以用至少一对反曲辊53对砂面竹坯41进行反曲碾压,反曲后的砂面竹坯41用于编制或缝制竹帘6,反曲的角度在5

°

~15

°

之间。

62.在上述实施例中,采用旋转的钢丝刷(辊式钢丝刷51或平面钢丝刷52)去除蜡质层,可以有效地提高加工的速度,进而提高生产效率。同时,所述竹帘的加工方法的整个过程都可以在一个流水线上完成,有利于加工设备的自动化。虽然采用砂轮、砂布轮或者抛丸等磨削方法可以达到相同的技术效果,但是这些方法在具体使用中于经济性方面及生产效率方面相比于刷削存在一些不足,比如使用抛丸的方法,一方面存在磨料的更换问题,另一方面需要专门的密闭抛丸室,这样要么进行间断式的作业方式,即将一定数量的竹坯放入抛丸室中,打磨后再拿出来进行后续工艺加工,这样就会导致生产效率偏低;要么进行连续流水作业,这就需要特殊的耐打磨流水线,这样的生产线造价成本和维护成本都会很高,经济性差。再比如使用砂轮的方法,砂轮磨削主要靠砂粒的粗糙度来实现,在进行蜡质层的磨

削时,蜡质层很容易粘黏在砂轮表面,导致砂轮表面光滑,丧失了磨削功能,这就需要不断更换砂轮来保持磨削功能,如此,维护成本和生产效率方面都不理想。

63.综上所述,本发明提供一种竹帘的加工方法,包括以下步骤:步骤s1、提供圆竹,将圆竹切断,得到竹筒;步骤s2、将竹筒沿长度方向进行劈分,得到原料竹坯;步骤s3、去除蜡质层,即去除原料竹坯竹青面与竹黄面上的蜡质层,得到砂面竹坯;步骤s4、将数个砂面竹坯制成竹帘;所述步骤s3采用磨削方法去除原料竹坯竹青面与竹黄面上的蜡质层。本发明采用磨削的方法(如刷削)去除竹青和竹黄面上的蜡质层,可以有效地控制去除的厚度,最大限度地保证材料损耗的最小化;同时可以有效地提高加工的速度,进而提高生产效率;刷削后的砂面竹坯的各个表面均有比较大的粗糙度,这有利于后续的胶合,进而有利于提高成品胶合板的综合强度(径向和横向)。采用刷削方法后,自竹筒加工到竹帘的整个过程可以在一个流水线上完成,有利于加工设备的自动化。

64.以上所述,对于本领域的普通技术人员来说,可以根据本发明的技术方案和技术构思作出其他各种相应的改变和变形,而所有这些改变和变形都应属于本发明后附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1