一种能压出带有玻璃孔模压门板的模具的制作方法

1.本发明属于加工模具技术领域,尤其涉及一种能压出带有玻璃孔模压门板的模具。

背景技术:

2.纤维模压板饰面门(pvc饰面门、水性漆涂饰门)是目前国际市场上依然青睐的主要产品之一,以其轻便、简约、环保、不易变形为主要特点,一般都是用普通钢质模具模压出来的造型平板,但要制作玻璃门,则要在门扇組胚合成之前进行如下制作的流程:

3.模压板门芯处压玻璃底板

‑‑‑

根据设计图纸用电脑雕刻机雕刻成玻璃孔/仿真玻璃压线

‑‑‑

打磨

‑‑

喷涂胶水

‑‑‑

pvc真空覆膜。

4.然而,上述的加工过程可谓工序复杂,劳动效率较低,制造成本较高。

技术实现要素:

5.本发明提供一种能压出带有玻璃孔模压门板的模具,旨在解决上述背景技术中提出的问题。

6.本发明是这样实现的,一种能压出带有玻璃孔模压门板的模具,包括:设置于热压机上的模具本体,其具有:至少一个加工组件,其中,每个所述加工组件均包括:相对设置的上模具以及下模具,位于所述上模具和所述下模具之间放置有待加工的基材板,并且,位于所述上模具的顶部还固定安装有和热压机电性连接的导热板,还包括有排气罩,其设置于所述模具本体的上方,且其入风端朝向所述模具本体。

7.优选的,所述加工组件设置有两个,且沿竖直方向依次分布,其中,位于上方的所述加工组件内的所述下模具搭接于位于下方的所述加工组件内的所述导热板上,并且,位于上方的所述加工组件内的所述导热板和热压机的压机框体固接,且位于下方的所述加工组件内的所述下模具和热压机的压机柱塞活动连接。

8.优选的,每个所述加工组件内还均设置有导向结构,其包括:呈矩阵阵列的分布于所述上模具底壁上,且一体成型的多个导向定位柱,对应多个所述导向定位柱的所述下模具的顶壁上,还开设有多个导向沉孔,所述导向定位柱可容纳于对应所述导向沉孔内。

9.优选的,每个所述导向定位柱的截面均为锥桶形,其顶部的外径不低于其底部的外径,对应所述导向定位柱的所述导向沉孔的顶部内径大于其底部内径。

10.优选的,每个所述导向定位柱的底部均呈倒圆角设计,且对应的所述导向沉孔的顶部均为倒角结构。

11.优选的,所述上模具的底壁上向外突出的形成有多个凸台,且所述下模具的顶壁上对应的向内收缩的形成有多个凹槽,当所述上模具向所述下模具移动并闭合时,通过多个所述凸台和所述凹槽的配合,用以在所述基材板上模压制出玻璃孔孔型。

12.优选的,每个所述凸台和对应所述凹槽均设置有倒角结构。

13.优选的,所述基材板为3.6mm的木纤维平板,其通过化学软化后,含水率控制于6%

~8%,方可进行模压加工。

14.优选的,加工后的所述基材板表面附着有0.5~0.8mm的固化层。

15.与现有技术相比,本发明的有益效果是:本发明的一种能压出带有玻璃孔模压门板的模具:

16.节省了在普通模压门板上进行电脑雕刻与压制玻璃底板两道工序,直接在特制的模具本体上一次压制成型,降低了工资成本和投入,缩短了生产周期;

17.解决了同一个扇门,两张模压门板上的玻璃孔因门板在組胚时移位造成相对应的玻璃孔不重合性,而产生的不合格品,在开模具时同一个型号要开正、反面,即:a面与b面两套模具,这样保证了同一个门扇上两张玻璃模压门板组合后对应的玻璃孔的高度重合性,提高了产品质量合格率;

18.由于玻璃孔是模压出来的,压线部分表面强度与光洁度优于玻璃底板原雕刻制作工艺,因玻璃底板在厚度方向电脑雕刻铣削时产生的玻璃压线面较粗糙,该部位吸水率高,胶水渗透性较大,喷凃pvc覆膜胶时要多喷几道,否则因局部渗透缺胶而产生pvc膜脱胶或鼓泡,此模具压制出的模压玻璃板即节省了胶水及原料的消耗,又降低了人工打磨修复工作量,也减少了打磨粉尘的污染,同时提高了产品的整体质量。

附图说明

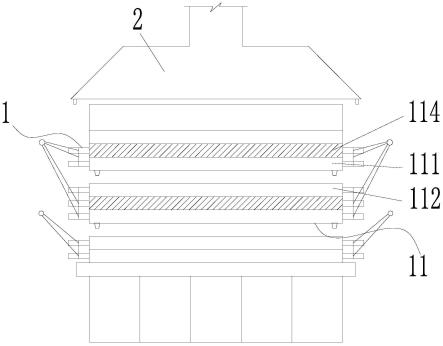

19.图1为本发明的整体结构示意图;

20.图2为本发明中上模具和下模具的结构示意图;

21.图3为本发明中上模具以及下模具的剖视图;

22.图4为本发明中a面门板示意图以及上模具的仰视图;

23.图5为本发明中b面门板示意图以及下模具的俯视图;

24.图6为本发明中a面门板、b面门板以及门框的安装结构示意图;

25.图中:

26.1、模具本体;11、加工组件;111、上模具;112、下模具;113、基材板;114、导热板;

27.2、排气罩;

28.3、导向结构;31、导向定位柱;32、导向沉孔;

29.4、凸台;

30.5、凹槽。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.请参阅图1-6,本发明提供一种技术方案,

33.一种能压出带有玻璃孔模压门板的模具,包括:设置于热压机上的模具本体1,其具有:至少一个加工组件11,其中,每个加工组件11均包括:相对设置的上模具111以及下模具112,位于上模具111和下模具112之间放置有待加工的基材板113,并且,位于上模具111的顶部还固定安装有和热压机电性连接的导热板114,还包括有排气罩2,其设置于模具本

体1的上方,且其入风端朝向模具本体1;

34.加工组件11设置有两个,且沿竖直方向依次分布;其中,位于上方的加工组件11内的下模具112搭接于位于下方的加工组件11内的导热板114上,并且,位于上方的加工组件11内的导热板114和热压机的压机框体固接,且位于下方的加工组件11内的下模具112和热压机的压机柱塞活动连接;

35.上模具111的底壁上向外突出的形成有多个凸台4,且下模具112的顶壁上对应的向内收缩的形成有多个凹槽5,当上模具111向下模具112移动并闭合时,通过多个凸台4和凹槽5的配合,用以在基材板113上模压制出玻璃孔孔型。

36.具体的,如图4-6所示,在门框实际安装的过程中,需要在其两侧端面上均安装固定一面门板,即所示的图4中所示的a面门板以及图5中所示的b面门板,在实际加工过程中,由于模具本体1包含有两层加工组件11,在上层的加工组件11内放置待加工的a面门板,且在下层的加工组件11内放置待加工的b面门板,实际操作中,当两个加工组件11打开时,即上模具111和下模具112处于分离(相离)状态时,将a面门板以及b面门板分别放置在对应的位置,同时,将两个加工组件11内的导热板114接通热压机上的控制电源/电路,控制上模具111和下模具112闭合,使得上模具111底部形成的凸台4配合下模具112顶部形成的凹槽5对基材板113(即a面门板和/或b面门板)急性模压操作,并通过导热板114对基材板113进行加热;

37.实际上,本装置采用的是根据玻璃门图纸设计及定位尺寸直接在上模具111、下模具112上进行机械精密加工成带有压线的玻璃孔,上模具111、下模具112安装在公称压力为1200吨的热压机之上与导热板114连接,当热压机温度达到160℃-180℃时,可进行模压成型作业,即:把木纤维平板(基材板113)放到上模具111、下模具112之间,当上模具111和下模具112通过导向结构3充分接触闭合后,电接点表压力达到6mpa-8mpa时,经过75秒-180秒的热压周期后模压成型。

38.采用上述方法带来的直接效益为:节省了在普通模压门板上进行电脑雕刻与压制玻璃底板两道工序,直接在特制的模具本体1上一次压制成型,降低了工资成本和投入,缩短了生产周期;

39.本方案在一次模压操作中能够同时对两个基材板113进行模压,即模压出两个门扇版,解决了同一个扇门,两张模压门板上的玻璃孔因门板在組胚时移位造成相对应的玻璃孔不重合性,而产生的不合格品及报废品,减少了报废率,在开模具时同一个型号要开正、反面,即:a面与b面两套模具,这样保证了同一个门扇上两张玻璃模压门板组合后对应的玻璃孔的高度重合性,提高了产品质量合格率。

40.每个凸台4和对应凹槽5均设置有倒角结构。

41.具体的,设置的倒角结构是为了便于后续便于基材板113进行脱模,减少纤维因造型复杂以及拉伸面过多,造成玻璃孔压线条有开裂或有纤维堆积的瑕疵,玻璃孔两线之间接触用圆角连接过度能够有效避免或者减少上述问题的发生。

42.此外,由于玻璃孔是模压出来的,压线部分表面强度与光洁度优于玻璃底板原雕刻制作工艺,因玻璃底板在厚度方向电脑雕刻铣削时产生的玻璃压线面较粗糙,该部位吸水率高,胶水渗透性较大,喷凃pvc覆膜胶时要多喷几道,否则因局部渗透缺胶而产生pvc膜脱胶或鼓泡;

43.此模具压制出的模压玻璃板即节省了胶水及原料的消耗,又降低了人工打磨修复工作量,也减少了打磨粉尘的污染,同时提高了产品的整体质量。

44.请参阅图2-5,每个加工组件11内还均设置有导向结构3,其包括:呈矩阵阵列的分布于上模具111底壁上,且一体成型的多个导向定位柱31,对应多个导向定位柱31的下模具112的顶壁上,还开设有多个导向沉孔32,导向定位柱31可容纳于对应导向沉孔32内;

45.每个导向定位柱31的截面均为锥桶形,其顶部的外径不低于其底部的外径,对应导向定位柱31的导向沉孔32的顶部内径大于其底部内径。

46.具体的,在上模具111和下模具112接触闭合的过程中,上模具111底部位于凸台4外侧的呈阵列分布的多个导向定位柱31会伸入到对应的位于下方的导向沉孔32内,通过导向定位柱31和导向沉孔32的相互配合,能够保证上模具111和下模具112在闭合时的密封性,从而有效的减少了模压过程中的报损率,同时,避免了模具本体1的损坏。

47.每个导向定位柱31的底部均呈倒圆角设计,且对应的导向沉孔32的顶部均为倒角结构。

48.为保证导向定位柱31和导向沉孔32之间的稳定配合,优选的,设置有圆角结构能够保证当导向定位柱31和导向沉孔32之间发生些许错位时,通过圆角结构能够对导向定位柱31以及导向沉孔32进行复位,同时,进一步的确保了上模具111和下模具112不发生损坏。

49.请参阅图,基材板113为3.6mm的木纤维平板,其通过化学软化后,含水率控制于6%~8%,方可进行模压加工,加工后的基材板113表面附着有0.5~0.8mm的固化层。

50.具体的,为防止模压压制时,因拉伸面过多,造成模压门板面玻璃孔角接处有开裂现象,基板采用3.6mm以上的木纤维平板,能够在保障其整体结构强度的同时,满足正常的生产加工需求;

51.同时,在模压成型之前木纤维平板要经过化学软化,经陈放后达到6%-8%含水率时,方可进行模压成型加工,根据木纤维脱模原理,木纤维平板在上模具111、下模具112之间要经过预热段、成型段、排汽段(由排气罩2接通外界吸引风扇或者吸风部件完成)三个阶段,压制出所设计的玻璃孔形状,玻璃压线条型能完美体现出来,因板面上有一层0.5-0.8mm厚的固化层,压制出模压板上的玻璃孔线型比电脑雕刻的效果更加光滑。

52.本发明的工作原理及使用流程:本发明安装好过后:

53.将需要进行模压压制的两个门面板(a面门板、b面门板)分别对应的防止在上层的加工组件11、下层的加工组件11内,通过上模具111、下模具112的闭合,以及凸台4、凹槽5配合热压机上的导热板114对门面板实现压制,进而,可实现在门面板上压制出所需的玻璃孔孔型。

54.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1