一种用于隔声的多层胶合板及其制备方法

1.本发明涉及人造板领域,具体涉及一种轻质高隔声的多层胶合板及其制备方法。

背景技术:

2.工业化和城市化进程导致噪声污染成为当代世界性的问题,在我国甚至仅次于大气污染。噪音污染的日趋严重,对人们工作、学习和身心健康带来了不容忽视的危害。近年来,随着绿色建筑概念的提出,良好的建筑声环境成为其中一个重要的考察指标。建筑围护系统的隔声性能的好坏依赖于所用建筑装饰材料的隔声性能。人造板是常用的木质装饰材料,其中胶合板是我国目前产量最大的人造板,已有保温、阻燃等功能胶合板的问世,但隔声用的功能胶合板发展仍存在极大的空间。

3.目前隔声用的胶合板通常是将其与橡胶、碳纤维等材料高分子阻尼材料进行复合,往往厚度较大,不符合轻质化隔墙的发展方向。近年来,诸多研究发现石墨烯及其衍生产品具有高频吸声能力和识别声音振动等潜能,证明其具备提升木材声学特性的能力。然而石墨烯及其衍生产品易团聚,同时木材也是一种各向异性的材料,因此,给石墨烯在木材内部的分散带去了极大的困难,导致隔声性能不够理想。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术的不足提供一种用于隔声的多层胶合板及其制备方法,本用于隔声的多层胶合板及其制备方法使用的多层氧化石墨烯表面的羧基能够与糠醇的羟基基团相结合,形成稳定结构,使得制备出的多层胶合板隔声效果好。

5.为实现上述技术目的,本发明采取的技术方案为:

6.一种用于隔声的多层胶合板的制备方法,包括以下步骤:

7.(1)、隔声乳液的制备:

8.(1.1)使用溶剂在恒温水浴下溶解酸催化剂,获得酸催化剂溶液;

9.(1.2)待酸催化剂溶液恢复至室温时,缓慢加入糠醇溶液,磁力搅拌一定时间,直至糠醇溶液呈澄清透明黄色后停止搅拌;

10.(1.3)向步骤(1.2)得到的溶液内缓慢加入多层氧化石墨烯纳米片和聚乙烯吡咯烷酮溶液,磁力搅拌一定时间后进行超声乳化,得到隔声乳液;

11.(2)、单板预处理:使用木材制备单板,对单板表面进行砂磨处理;

12.(3)、隔声乳液的涂敷:对单板的双面均涂布多层隔声乳液;

13.(4)、涂层的固化:对单板表面涂布的多层隔声乳液进行固化;

14.(5)、单板养生:将固化结束后的单板放在恒温恒湿箱中养生一段时间;

15.(6)、多层胶合板的制备:取出养生后的单板,在养生后的单板的单面涂布胶黏剂,将多个养生后的单板通过胶黏剂并通过先热压后冷压的方式黏结,得到多层胶合板。

16.作为本发明进一步改进的技术方案,所述的步骤(1)具体为:

17.(1.1)以马来酸酐、草酸或者马来酸酐与草酸混合的复合酸为酸催化剂,以去离子水或异丙醇为溶剂,使用溶剂在60℃恒温水浴下且在反应釜中溶解酸催化剂,获得酸催化剂溶液;其中,以隔声乳液的总质量为标准,酸催化剂的质量分数为0.3%~1.4%,复合酸中马来酸酐与草酸的质量分数比为2:1;

18.(1.2)待酸催化剂溶液恢复至室温时,缓慢加入糠醇溶液,在25℃常温下磁力搅拌1h,直至糠醇溶液呈澄清透明黄色后停止搅拌;其中,以隔声乳液的总质量为标准,糠醇溶液的质量分数为30%~70%。

19.(1.3)向步骤(1.2)得到的溶液内缓慢加入多层氧化石墨烯纳米片和聚乙烯吡咯烷酮溶液,在室温下继续磁力搅拌2h,而后进行超声乳化,得到隔声乳液;其中,以隔声乳液的总质量为标准,多层氧化石墨烯纳米片的质量分数不低于0.25%,向步骤(1.2)得到的溶液内每加入1mg的多层氧化石墨烯纳米片所需要加入的聚乙烯吡咯烷酮为10mg,聚乙烯吡咯烷酮溶液的浓度为10mg/ml。

20.作为本发明进一步改进的技术方案,所述的步骤(1.3)中超声乳化的超声功率为500w,超声时间为10min~25min。

21.作为本发明进一步改进的技术方案,所述的步骤(3)具体为:以150g/m2的涂布量且采用淋涂或刷涂的方式对单板的双面均涂布多层隔声乳液,其中,每涂布一层隔声乳液后,静置40min至表干,再涂布下一层隔声乳液。

22.作为本发明进一步改进的技术方案,所述的步骤(4)具体为:使用锡纸或铝箔包裹单板表面,在80℃~110℃的温度下,固化3~7h,完成隔声乳液涂层的固化。

23.作为本发明进一步改进的技术方案,所述的步骤(5)具体为:固化结束后,去除单板表面的锡纸或铝箔,并将单板放在30℃、40%rh的恒温恒湿箱中养生一周。

24.作为本发明进一步改进的技术方案,所述的步骤(6)具体为:取出养生后的单板,以200g/m2的涂布量且采用淋涂、喷涂或刷涂的方式对养生后的单板的单面涂布胶黏剂,将多个养生后的单板通过胶黏剂并通过先热压后冷压的方式黏结,得到多层胶合板;其中,热压时间为60s/mm,热压压力为1mpa,热压完成后,冷压1h,冷压压力为1mpa。

25.为实现上述技术目的,本发明采取的另一个技术方案为:

26.一种用于隔声的多层胶合板,包括多个单板,所述单板的双面均涂布有多层隔声乳液,所述单板与单板之间通过胶粘剂固定连接。

27.作为本发明进一步改进的技术方案,所述的胶黏剂采用脲醛树脂。

28.本发明的有益效果为:

29.(1)在过往的研究中,已经证实多层氧化石墨烯表面的羧基能够与糠醇的羟基基团相结合,形成稳定结构,使得制备出的多层胶合板隔声效果好;同时多层氧化石墨烯的引入能够增强界面胶合强度和板材的力学性能。但在实际应用中,糠醇在酸性条件下易产生缩聚物造成沉淀,其活性期较短,不利于工业化生产;在此基础上,进一步引入pvp溶液,提升多层氧化石墨烯和糠醇分子表面活性,延长隔声乳液的活性时间。本发明通过在单板上涂布多层隔声乳液,再将单板与单板之间通过胶黏剂连接形成多层胶合板,整体结构厚度小,质量轻。

30.(2)表面修饰的方法与传统糠醇树脂浸渍改性相比,工业化程度更高,更能得到推广。

31.(3)此种方法生产的多层胶合板呈棕黑色,不通过饰面即可用作室内装饰。

附图说明

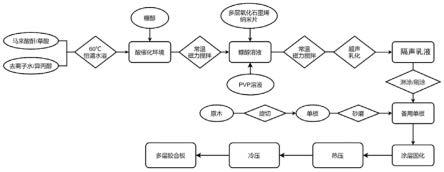

32.图1为本发明制备流程图。

具体实施方式

33.下面根据附图对本发明的具体实施方式作出进一步说明:

34.实施例1:

35.本实施例提供一种用于隔声的多层胶合板的制备方法,如图1所示,包括以下步骤:

36.(1)、隔声乳液的制备:(1.1)以马来酸酐、草酸或者马来酸酐与草酸混合的复合酸为酸催化剂,以去离子水或异丙醇为溶剂,使用溶剂在60℃恒温水浴下且在反应釜中溶解酸催化剂,获得酸催化剂溶液,获取酸催化环境;其中,以隔声乳液的总质量为标准,酸催化剂的质量分数为1.4%,若使用复合酸,复合酸中马来酸酐与草酸的质量分数比为2:1;(1.2)待酸催化剂溶液恢复至室温时,缓慢加入糠醇溶液,在25℃常温下磁力搅拌1h,直至糠醇溶液呈澄清透明黄色后停止搅拌;其中,以隔声乳液的总质量为标准,糠醇溶液的质量分数为50%;(1.3)向步骤(1.2)得到的溶液内缓慢加入多层氧化石墨烯纳米片和聚乙烯吡咯烷酮溶液(pvp溶液),在室温下继续磁力搅拌2h,而后进行超声乳化,超声功率为500w,超声时间为17min,得到隔声乳液;在高浓度糠醇和多层石墨烯纳米片含量的情况下,适当可减少超声乳化时间。其中,以隔声乳液的总质量为标准,多层氧化石墨烯纳米片的质量分数为0.5%,向步骤(1.2)得到的溶液内每加入1mg的多层氧化石墨烯纳米片所需要加入的聚乙烯吡咯烷酮为10mg,聚乙烯吡咯烷酮溶液的浓度为10mg/ml。

37.(2)、单板预处理:使用速生杨木材原木旋切制备单板,砂磨单板表面后备用。工艺适用于所有速生木材。

38.(3)、隔声乳液的涂敷:以150g/m2的涂布量且采用淋涂的方式对单板的双面均涂布三层隔声乳液,其中,每涂布一层隔声乳液后,静置40min至表干,再涂布下一层隔声乳液,根据隔声需求反复涂布。

39.(4)、涂层的固化:使用锡纸或铝箔包裹单板表面,在95℃的温度下,固化3h,完成隔声乳液涂层的固化。

40.(5)、单板养生:固化结束后,去除单板表面的锡纸或铝箔,并将单板放在30℃、40%rh的恒温恒湿箱中养生一周。

41.(6)、多层胶合板的制备:取出养生后的单板,以200g/m2的涂布量且采用刷涂的方式对养生后的单板的单面涂布胶黏剂,将5个养生后的单板通过胶黏剂并通过热压后冷压的方式黏结,得到多层胶合板;其中,热压温度视所选胶黏剂而定,本实施例采用脲醛树脂为胶黏剂,热压温度为120℃,热压时间为60s/mm,热压压力为1mpa,热压完成后,冷压1h,冷压压力为1mpa。

42.本实施例所制备的多层胶合板与未处理的胶合板相比,在面密度仅提高0.63kg/m2的情况下,平均隔声量由21.65db提升至40.10db,提升量达到85.23%。

43.实施例2:

44.本实施例提供一种用于隔声的多层胶合板的制备方法,如图1所示,包括以下步骤:

45.(1)、隔声乳液的制备:(1.1)以马来酸酐、草酸或者马来酸酐与草酸混合的复合酸为酸催化剂,以去离子水或异丙醇为溶剂,使用溶剂在60℃恒温水浴下且在反应釜中溶解酸催化剂,获得酸催化剂溶液,获取酸催化环境;其中,以隔声乳液的总质量为标准,酸催化剂的质量分数为0.3%,若使用复合酸,复合酸中马来酸酐与草酸的质量分数比为2:1;(1.2)待酸催化剂溶液恢复至室温时,缓慢加入糠醇溶液,在25℃常温下磁力搅拌1h,直至糠醇溶液呈澄清透明黄色后停止搅拌;其中,以隔声乳液的总质量为标准,糠醇溶液的质量分数为30%;(1.3)向步骤(1.2)得到的溶液内缓慢加入多层氧化石墨烯纳米片和聚乙烯吡咯烷酮溶液(pvp溶液),在室温下继续磁力搅拌2h,而后进行超声乳化,超声功率为500w,超声时间为10min,得到隔声乳液;在高浓度糠醇和多层石墨烯纳米片含量的情况下,适当可减少超声乳化时间。其中,以隔声乳液的总质量为标准,多层氧化石墨烯纳米片的质量分数为1%,向步骤(1.2)得到的溶液内每加入1mg的多层氧化石墨烯纳米片所需要加入的聚乙烯吡咯烷酮为10mg,聚乙烯吡咯烷酮溶液的浓度为10mg/ml。

46.(2)、单板预处理:使用速生杨木材原木旋切制备单板,砂磨单板表面后备用。工艺适用于所有速生木材。

47.(3)、隔声乳液的涂敷:以150g/m2的涂布量且采用刷涂的方式对单板的双面均涂布三层隔声乳液,其中,每涂布一层隔声乳液后,静置40min至表干,再涂布下一层隔声乳液,根据隔声需求反复涂布。

48.(4)、涂层的固化:使用锡纸或铝箔包裹单板表面,在80℃的温度下,固化5h,完成隔声乳液涂层的固化。

49.(5)、单板养生:固化结束后,去除单板表面的锡纸或铝箔,并将单板放在30℃、40%rh的恒温恒湿箱中养生一周。

50.(6)、多层胶合板的制备:取出养生后的单板,以200g/m2的涂布量且采用淋涂的方式对养生后的单板的单面涂布胶黏剂,将5个养生后的单板通过胶黏剂并通过热压后冷压的方式黏结,得到多层胶合板;其中,热压温度视所选胶黏剂而定,本实施例采用脲醛树脂为胶黏剂,热压温度为120℃,热压时间为60s/mm,热压压力为1mpa,热压完成后,冷压1h,冷压压力为1mpa。

51.本实施例所制备的多层胶合板与未处理的胶合板相比,在面密度仅提高0.5kg/m2的情况下,平均隔声量由21.65db提升至37.70db,提升量达到74.13%。

52.实施例3:

53.本实施例提供一种用于隔声的多层胶合板的制备方法,如图1所示,包括以下步骤:

54.(1)、隔声乳液的制备:(1.1)以马来酸酐、草酸或者马来酸酐与草酸混合的复合酸为酸催化剂,以去离子水或异丙醇为溶剂,使用溶剂在60℃恒温水浴下且在反应釜中溶解酸催化剂,获得酸催化剂溶液,获取酸催化环境;其中,以隔声乳液的总质量为标准,酸催化剂的质量分数为0.7%,若使用复合酸,复合酸中马来酸酐与草酸的质量分数比为2:1;(1.2)待酸催化剂溶液恢复至室温时,缓慢加入糠醇溶液,在25℃常温下磁力搅拌1h,直至糠醇溶液呈澄清透明黄色后停止搅拌;其中,以隔声乳液的总质量为标准,糠醇溶液的质量

分数为70%;(1.3)向步骤(1.2)得到的溶液内缓慢加入多层氧化石墨烯纳米片和聚乙烯吡咯烷酮溶液(pvp溶液),在室温下继续磁力搅拌2h,而后进行超声乳化,超声功率为500w,超声时间为25min,得到隔声乳液;在高浓度糠醇和多层石墨烯纳米片含量的情况下,适当可减少超声乳化时间。其中,以隔声乳液的总质量为标准,多层氧化石墨烯纳米片的质量分数为0.25%,向步骤(1.2)得到的溶液内每加入1mg的多层氧化石墨烯纳米片所需要加入的聚乙烯吡咯烷酮为10mg,聚乙烯吡咯烷酮溶液的浓度为10mg/ml。

55.(2)、单板预处理:使用速生杨木材原木旋切制备单板,砂磨单板表面后备用。工艺适用于所有速生木材。

56.(3)、隔声乳液的涂敷:以150g/m2的涂布量且采用淋涂的方式对单板的双面均涂布三层隔声乳液,其中,每涂布一层隔声乳液后,静置40min至表干,再涂布下一层隔声乳液,根据隔声需求反复涂布。

57.(4)、涂层的固化:使用锡纸或铝箔包裹单板表面,在110℃的温度下,固化7h,完成隔声乳液涂层的固化。

58.(5)、单板养生:固化结束后,去除单板表面的锡纸或铝箔,并将单板放在30℃、40%rh的恒温恒湿箱中养生一周。

59.(6)、多层胶合板的制备:取出养生后的单板,以200g/m2的涂布量且采用喷涂的方式对养生后的单板的单面涂布胶黏剂,将5个养生后的单板通过胶黏剂并通过热压后冷压的方式黏结,得到多层胶合板;其中,热压温度视所选胶黏剂而定,本实施例采用脲醛树脂为胶黏剂,热压温度为120℃,热压时间为60s/mm,热压压力为1mpa,热压完成后,冷压1h,冷压压力为1mpa。

60.本实施例所制备的多层胶合板与未处理的胶合板相比,在面密度仅提高0.18kg/m2的情况下,平均隔声量由21.65db提升至31.69db,提升量达到46.36%。

61.针对制备工艺中影响较大的四因素(多层氧化石墨烯纳米片、糠醇溶液、隔声乳液涂层的层数、涂层固化时间)进行三水平正交实验,平均隔声量、面密度及其提升率结果如表1所示。

62.表1:

[0063][0064][0065]

由上表可知,将通过本发明的制备工艺(编号1-9)所制备的多层胶合板与未处理的胶合板(编号r)相比,平均隔声量均有所提升。

[0066]

本发明的保护范围包括但不限于以上实施方式,本发明的保护范围以权利要求书为准,任何对本技术做出的本领域的技术人员容易想到的替换、变形、改进均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1